Изобретение относится к глубокому бурению сухих вертикальных, наклонно направленных и горизонтальных скважин.

Известен способ электротермического бурения, при котором в сухую скважину спускают электрод-бур, состоящий из концентрических труб и стержня, выполненных из электропроводного металла, и осуществляют бурение за счет высокой температуры вольтовой дуги, достаточной для того, чтобы прожигать каменный уголь и слюду, проплавлять песок, базальт, диабаз, кварц, разлагать воду и нефть на горючие газы и кислород [1] .

Указанный способ имеет недостаток, заключающийся в том, что расплав, вытесняемый газовым давлением, быстро остывает и, охлаждаясь, прилипает к трубе и стенкам скважины, что ведет к аварийной ситуации (прихвату).

Внешняя труба не калибрует ствол скважины и не оказывает механического воздействия на стенки. Зазор, который существует между внешней трубой - электродом и стенкой скважины, дает возможность нагретой до плавления породе вспучиваться. Вспучивание породы нарушает геометрию круга ствола и уменьшает его диаметр, что может стать причиной прихвата.

Наиболее близким по технической сущности (прототип) к предлагаемому является способ электротермического бурения, включающий нагрев породы, преимущественно магматической, до ее проплавления с помощью металлической головки, нагреваемой электронагревателем, находящимся в этой головке, транспортировку расплава наверх по винтовой канавке вращающейся головки и преобразование расплава породы в гранулы под воздействием струи пара, образуемого из хладагента, поступающего сверху по внутренней трубе бурового инструмента к нагретой головке [2] .

Известно устройство для электротермического бурения, включающее головку с винтовой канавкой на наружной конической поверхности, выполненную из вольфрама, теплоизоляционную прокладку, выполненную из термостойкого материала, цилиндрический обтекатель с продольными пазами, выполненный из молибдена [2] .

Недостаток этого способа заключается в том, что расплав, транспортиpуемый по канавке головки к обтекателю, преобразуется в гранулы под струей пара, выходящего в продольные пазы обтекателя под давлением через форсунки. Гранулы выносятся на поверхность. Однако они могут оседать на обтекатель при временном отсутствии струи пара, создавая аварийную ситуацию.

Недостаток устройства заключается в том, что цилиндрическая часть обтекателя почти вплотную прижимается к стенке. Хотя это и не дает возможность породе вспучиваться на стенках ствола от транспоpтируемого расплава, все же такая конструкция не предохраняет инструмент от возможного прихвата в результате оседания гранул и прилипания расплава к поверхности относительно остывшего обтекателя.

Конусная часть головки значительно превышает длину обтекателя. Такое соотношение не обеспечивает надежного уплотнения ствола, если учесть, что в пазах обтекателя идет интенсивное охлаждение стенок за счет хладагента. Интенсивное охлаждение ведет к росту термических напряжений в породе. В таких условиях струя пара, выходящего из форсунок под давлением, способна вызвать не укрепление, а наоборот шелушение пород. Электронагреватель находится внутри конуса головки, что усложняет конструкцию головки и снижает ее механическую прочность.

Цель изобретения - повышение эффективности бурения глубоких скважин.

Поставленная цель достигается тем, что в способе электротермического бурения, включающем нагрев породы до ее размягчения устройством с головкой и цилиндрической частью, подъем породы, размягченную породу подвергают механическому разрушению путем резания, осуществляют подъем породы на высоту цилиндрической части и нагревают ее до температуры расплава.

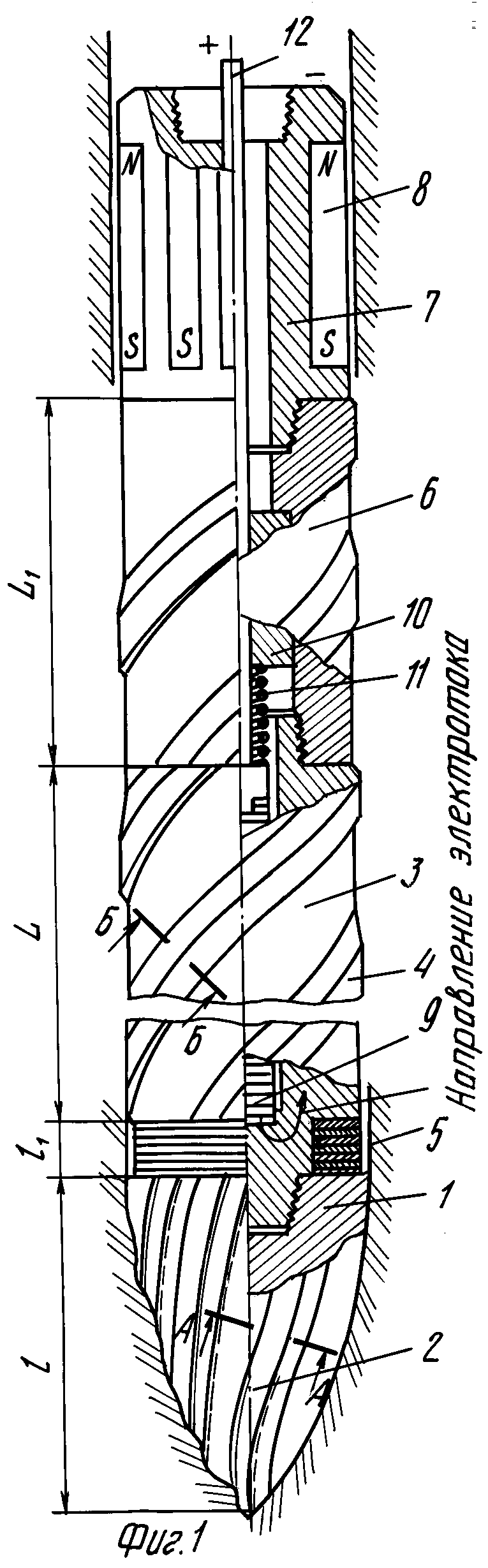

Поставленная цель достигается также тем, что устройство для осуществления способа, включающее головку с винтовой нарезкой и теплоизоляционную прокладку, установленную между головкой и цилиндрической частью устройства, снабжено дополнительным теплоизолятором, установленным над цилиндрической частью устройства, и магнитным кристаллизатором, размещенным над дополнительным теплоизолятором, при этом на наружных поверхностях цилиндрической части и дополнительного теплоизолятора выполнены калибрующие ребра в виде многозаходного винта, головка имеет параболическую рабочую поверхность с режущей кромкой на винтовой нарезке. Высота цилиндрической части превышает высоту головки. Над рабочей головкой размещен пакет теплоизолирующих прокладок. Высота дополнительного теплоизолятора превышает высоту пакета теплоизолирующих прокладок.

Сравнение заявляемых технических решений с прототипом позволило установить их соответствие критерию "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие данное изобретение от прототипа, не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

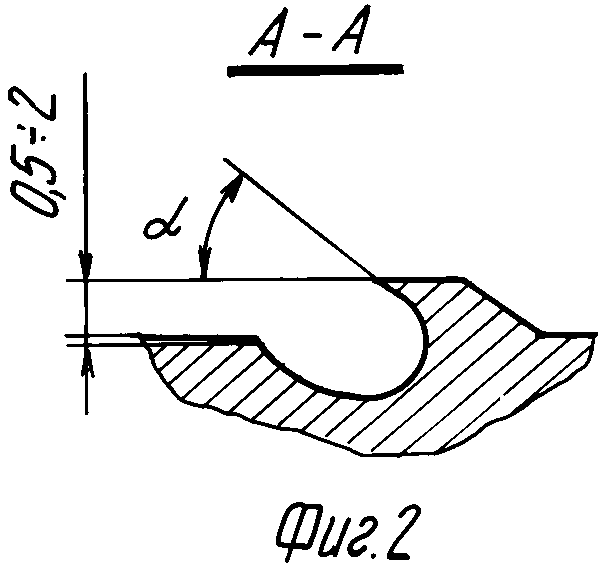

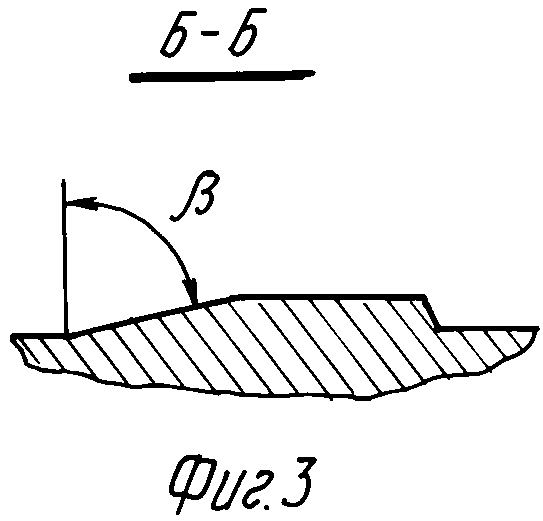

П р и м е р. Спущенное в сухую скважину устройство и нагретое затем до высокой температуры при некоторой осевой нагрузке доводит породу на забое до размягчения. При вращении устройства размягченная порода подвергается механическому разрушению путем резания режущей кромкой с углом резания α (см. фиг. 2) винтовой нарезки, находящейся на параболической поверхности головки, нагретой до 1000-1500оС в зависимости от породы. Срезаемая порода (шлам) транспотируется вверх вдоль стенки ствола скважины с помощью многозаходного винта, находящегося на поверхности цилиндрической части, на высоту этой части устройства, которая доводит шлам при 1500-2000оС почти до расплава. Одновременно многозаходный винт распределяет сильно размягченный и доведенный до расплава шлам по стенкам ствола за счет угла уплотнения β (см. фиг. 3) ребер винта, механически вдавливает размягченный шлам и расплав в эти стенки, заполняя поры и трещины, уплотняет породы, из которых состоят стенки ствола, препятствует вспучиванию и калибрует ствол скважины. Эта операция реализуется за счет того, что цилиндрическая часть превышает высоту головки в несколько раз (на величину n, см. фиг. 1).

Дополнительный теплоизолятор, находящийся над цилиндрической частью, но не содержащий нагревательного элемента, продолжает ту же операцию, так как на его цилиндрической поверхности имеется такой же многозаходный винт и его корпус получает от цилиндрической части частичный нагрев. Однако за счет того, что его высота в несколько раз (на величину К, см. фиг. 1) превышает высоту пакета теплоизоляционных прокладок, температура корпуса дополнительного теплоизолятора по мере удаления от цилиндрической части снижается. Снижение температуры самого устройства ведет к снижению температуры стенки ствола, вследствие чего начинается в породе на стенках ствола процесс остеклования и спекания составляющих зерен пород.

Магнитное поле кристаллизатора координирует молекулярный состав стекла, что ведет к образованию новых центров микрокристаллов в стекле, которые увеличивают прочностные свойства стекла.

Благодаря описанному процессу завершается крепление пород на стенках ствола глубокой скважины.

На фиг. 1 представлено предлагаемое устройство и его разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство состоит из головки 1 бурового снаряда, выполненной из композиционного токопроводящего прочного материала (например, вольфрамрений, карбидкремний на графитовой основе и т. д. ), имеющей на наружной параболической поверхности винтовую многозаходную канавку с режущей кромкой (фиг. 2), цилиндрической части 3, выполненной из композиционного теплопроводящего материала, но на базе молибдена, имеющей на цилиндрической поверхности винтовые многозаходные ребра 4, сечение которых показано на фиг. 3, высота цилиндрической части превышает высоту головки в несколько раз, пакета 5 теплоизолирующих прокладок, выполненных из композиционного нетокопроводящего материала на базе карбида кремния, с помощью которого настраивается температурный режим головки 1 (за счет набора прокладок на группу пород, близких по своим теплофизическим и физико-механическим свойствам), дополнительного теплоизолятора 6, выполненного из композиционного токопроводящего материала (например, на базе карбида кремния), снижающего температуру нагрева кристаллизатора до минимума за счет своей высоты и имеющего на наружной поверхности винтовые многозаходные ребра, высота теплоизолятора 6 превышает высоту пакета 5 теплоизолирующих прокладок в несколько раз, магнитного кристаллизатора 7 с встроенными вдоль на наружной поверхности его корпуса и равноотстоящими друг от друга постоянными магнитами 8; электронагревателя 9, выполненного из пиролитического графита, нижний конец которого находится в пределах корпуса цилиндрической части 3 и не заходит в корпус головки 1; прочих конструктивных деталей, включающих токоизолятор 10, изолирующий полюсовой проводник от минусового, пружину 11, обеспечивающую прижим электронагревателя 9 к корпусу цилиндрической части 3.

Устройство работает следующим образом.

После спуска в сухую скважину устройства на высоту 3-5 м над забоем включают электропитание по кабелю 12, чтобы нагреть цилиндрическую часть 3 до 1100-1500оС в течение нескольких минут. Затем устройство начинают вращать со скоростью 15-20 об/мин и медленно опускать к забою. От нагретой цилиндрической части 3 должно произойти увеличение пластичности пород на стенках ствола за счет появления между зернами жидкой фазы, уменьшающей трение между ними. Это явление обеспечивает спуск устройства к забою, помогает дополнительно произвести калибровку и укрепление ствола.

Головка 1 до касания ее забоя успевает нагреться от цилиндрической части 3 до 1000-1500оС в зависимости от высоты пакета 5 теплоизолирующих прокладок. Таким образом, высота пакета 5 является параметром, настраивающим устройство на породы с близкими теплофизическими и физико-механическими свойствами. Нагрев корпуса цилиндрической части осуществляется внутри от электронагревателя 9, который расположен только в цилиндрической части 3. Головка 1 нагревается от нее за счет связи в месте резьбового соединения.

Вследствие концентрации тепловой энергии, увеличивающейся за счет многократного отражения от параболической поверхности нагретой головки 1, через 15-30 мин порода при контакте с головкой 1 доводится до размягчения, вязкость которой зависит от количества жидкой фазы, образующейся в результате плавления некоторых составляющих породу минералов в диапазоне от 770 до 1500оС. Появление жидкой фазы в твердой породе нарушает ее прочностные свойства и наступает момент, когда порода начинает разрушаться с минимальным сопротивлением режущей кромкой винтообразной многозаходной канавки 2. Срезаемая часть породы (шлам) транспортируется по канавке 2 и выходит в нагретую до 1500-2000оС цилиндрическую часть 3 устройства, высота которой в несколько раз превышает высоту головки 1. Это превышение объясняется необходимостью увеличения времени транспортировки шлама по винтообразным ребрам 4 цилиндрической части 3 между цилиндрической поверхностью и стенками ствола скважины с целью уменьшения вязкости шлама. Уменьшение вязкости необходимо для того, чтобы облегчить пологому профилю винтообразных ребер 4 осуществление операции распределения шлама вдоль стенок ствола и уплотнения пород на этих стенках путем заполнения пор и трещин расплавом или вязким шламом. Уплотнение пород ведет к росту их теплопроводности, вследствие чего качественное изменение пород (изменение состава и структуры, оплавление, спекание и остеклование) распространяется дальше от стенок скважины, увеличивая таким образом толщину образующейся корки. Одновременно идет операция калибровки ствола скважины. Уплотнение пород и калибровка ствола продолжаются над цилиндрической частью 3 в области дополнительного теплоизолятора 6 с помощью винтообразных ребер с профилем, показанным на фиг. 3, размещенных на цилиндрической поверхности теплоизолятора 6, где начинается процесс охлаждения, остеклования и спекания зерен породы. Высота дополнительного теплоизолятора 6 должна быть достаточной для того, чтобы снизить температуру при переходе к кристаллизатору 7 до минимально допустимой величины. Для этого цилиндрический корпус дополнительного теплоизолятора 6 должен быть определенной высоты, величина которой должна превышать высоту пакета 5 теплоизоляционных прокладок в несколько раз.

Магнитный кристаллизатор 7, на цилиндрической поверхности которого встроены постоянные магниты 8 с понижением температуры и благодаря действию магнитных полей, ускоряет процесс закристаллизации жидкой фазы (стекла), что ведет к укреплению пород на стенках ствола скважины.

Таким образом, предложенные способ и устройство для его осуществления предусматривают не только электротермическое бурение скважины, но и одновременное калибрование и укрепление стенок ее ствола.

Способ исключает циркуляцию любого хладагента, воздуха, что упрощает технологический процесс. Способ не исключает выноса мелких хлопьев, образующихся при плавлении пород, который может осуществляться за счет высокого давления паров и газов, выделяющихся вследствие испарения и расщепления воды, флюидов и протекания химических реакций. Уменьшение сопротивления резанию пород вследствие их размягчения, увеличение толщины корпуса головки 1 за счет выноса электронагревателя 9 в блок цилиндрической части 3 способствуют увеличению срока службы головки 1, благодаря чему могут значительно сократиться спускоподъемные операции в глубоких скважинах. Явления уплотнения, остеклования и спекания увеличивают прочностные свойства пород на стенках ствола, уменьшают их проницаемость, что необходимо для изоляции скважины от притока пластовых вод и флюидов в процессе бурения, способны доводить толщину корки на стенке ствола до величины, прочность которой может конкурировать с прочностью обсадной колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2170317C2 |

| СПОСОБ ЭЛЕКТРОТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038475C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОЙ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2449106C1 |

| Устройство для электротермического бурения скважин | 1974 |

|

SU516819A1 |

| ДОЛОТО ДЛЯ РЕАКТИВНО-ТУРБИННОГО БУРЕНИЯ | 1991 |

|

RU2023855C1 |

| Устройство для электротермического бурения скважин | 1988 |

|

SU1608340A1 |

| СПОСОБ КРЕПЛЕНИЯ СТВОЛА СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237796C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2011778C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН И КОМПОНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2024723C1 |

| ШАРОШКА БУРОВОГО ДОЛОТА | 1990 |

|

RU2034975C1 |

Использование: глубокое бурение сухих вертикальных, наклонно направленных и горизонтальных скважин. Сущность изобретения: способ электротермического бурения включает нагрев породы до ее размягчения устройством с головкой и цилиндрической частью и подъем породы. Размягченную породу подвергают разрушению резанием, затем поднимают породу на высоту цилиндрической части и нагревают ее до температуры расплава. Способ осуществляется устройством, включающим головку 1, имеющую на наружной параболической поверхности винтовую нарезку 2 и цилиндрическую часть 3. Устройство снабжено дополнительным теплоизолятором 6 и магнитным кристаллизатором 7. При этом дополнительный теплоизолятор размещен над цилиндрической частью 3 устройства, а кристаллизатор - над дополнительным теплоизолятором. Головка 1 имеет параболическую рабочую поверхность с режущей кромкой на винтовой нарезке. На наружных поверхностях цилиндрической части и дополнительного теплоизолятора выполнены калибрующие ребра 4 в виде многозаходного винта. Высота цилиндрической части больше высоты головки, над рабочей головкой пакета размещены теплоизолирующие прокладки. Кроме того, высота дополнительного теплоизолятора превышает высоту пакета теплоизолирующих прокладок. 2 с. и 3 с. п. ф-лы, 3 ил.

Авторы

Даты

1994-05-30—Публикация

1991-05-23—Подача