Изобретение относится к области энергетического машиностроения, конкретнее к соединениям поршней с коромыслами, применяемыми в узлах двигателей внутреннего сгорания, компрессоров и насосов.

Известен пространственный механизм, содержащий ползуны со штоками и головками, в отверстиях которых посредством тел качения (роликов) установлены эксцентриковые оси, концы которых посредством шарикоподшипников сопряжены с проушинами коромысел, шарнирно соединенных с цапфами качающихся втулок, установленных с возможностью вращения на косых кривошипах силового вала.

Недостатки известного устройства - сложность конструкции, большие габариты и масса узла соединения поршней с коромыслом, обусловленные наличием эксцентриковой оси, большими количеством и габаритами подшипников качения. Кроме того, применение эксцентриковых осей создает на ползунах радиальные усилия и значительные потери на трение между ползунами и их направляющими.

Цель изобретения - устранение отмеченных недостатков прототипа, т. е. повышение КПД путем уменьшения радиальных сил между поршнем и цилиндром, уменьшение габаритов и массы узла, упрощение его конструкции.

Цель изобретения достигается исполнением на головке штока параллельных опорных поверхностей, одна из которых выполнена на внешнем торце головки, две других - на обращенном к поршню торце головки по обе стороны от штока. Головка размещена внутри щек вкладыша и сопряжена с ним посредством роликов и опорных пластин с цилиндрическими концами.

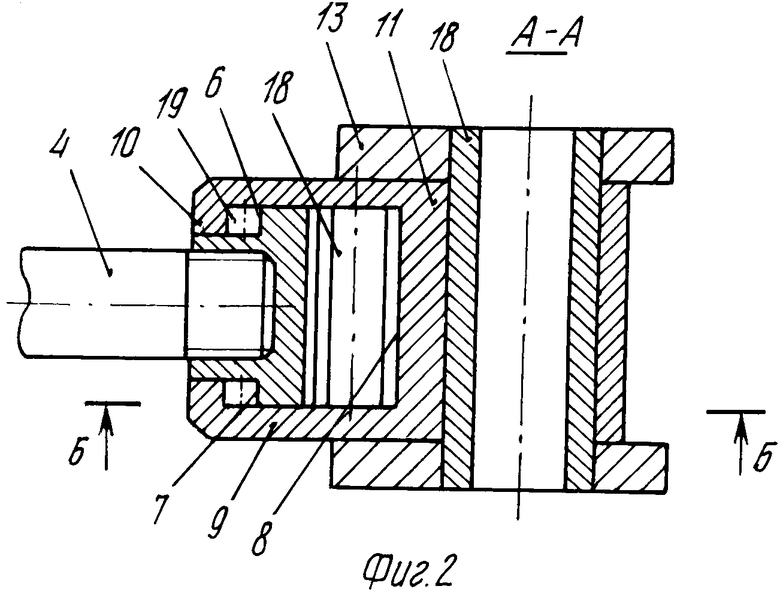

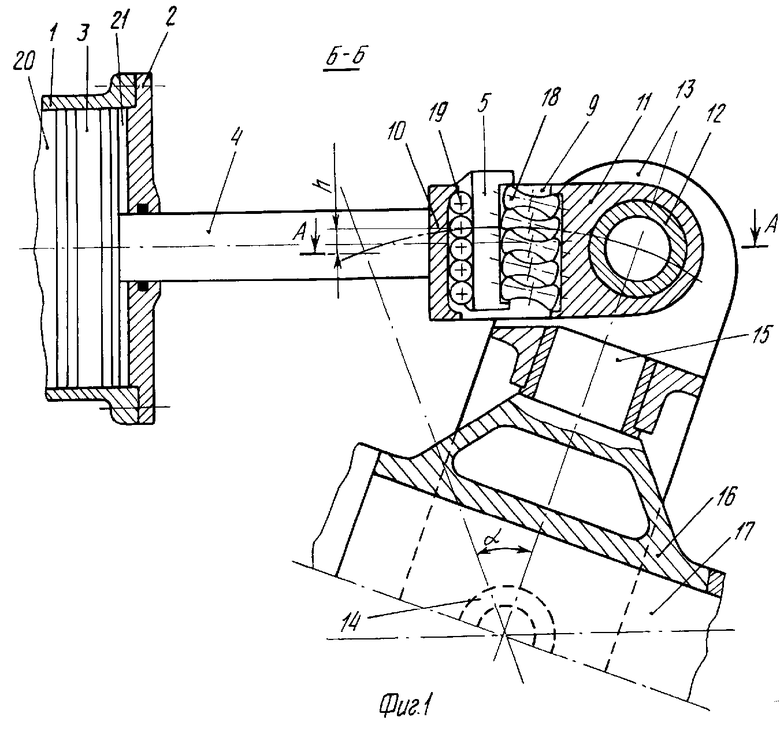

На фиг. 1 изображено соединение поршня с коромыслом, разрез Б-Б на фиг. 2; на фиг. 2 - разрез А-А на фиг. 1.

В цилиндре 1 поршневой машины, неподвижно соединенном с крышкой 2, размещен поршень 3 со штоком 4, который неподвижно, например резьбовым соединением, скреплен с головкой 5, на которой выполнены параллельные между собой и перпендикулярные оси штока опорные поверхности 6, 7, 8. Головка размещена внутри щек 9 с выступами 10, щеки жестко соединены или выполнены заодно целое с вкладышами 11, шарнирно посредством пальцев 12 установленными в проушинах коромысла 13, сопряженного с корпусом посредством цапф 14 и через цапфы 15 с качающейся втулкой 16, установленной с возможностью вращения на косом кривошипе 17 силового вала машины. На внутренних поверхностях выступов 10 и вкладыша 11 тоже выполнены параллельно опорные поверхности. Между ними и опорными поверхностями головки размещены тела качения, причем тела качения между внешним торцом головки 5 и вкладышем выполнены в виде набора пластин 18 с опорными концами, являющимися элементами одной цилиндрической поверхности. Тела качения между другими опорными поверхностями головки и выступов 10 выполнены в виде коротких цилиндрических роликов 19 или шариков.

Действует устройство следующим образом. Силы давления рабочего тела (газа, жидкости) в предпоршневой полости 20 создают на поршне 3 и штоке 4 с головкой 5 осевое усилие, которое через набор пластин 18 передается вкладышу 11 и через шарнирное соединение с пальцем 12 сообщает коромыслу 13 качательное движение вправо вокруг осей цапф 14. Качательное движение через цапфы 15 перемещается втулке 16 и преобразуется во вращательное движение силового вала с косым кривошипом 17. Качание коромысла в пределах угла α сопровождается поперечным относительно оси штока перемещением вкладыша в пределах величины h и соответствующим перекатыванием пластин 18. При обратном ходе поршня под действием сил давления в подпоршневой полости 21 усилие от головки штока к выступам 10 щек вкладыша передается через ролики 19.

Технико-экономическая эффективность предложения обусловлена следующими факторами.

Благодаря малости механических потерь в условиях трения-качения пластин 18 и роликов 19 и перпендикулярному к оси штока направлению перекатывания шток 4 и поршень 3 практически разгружены от поперечных сил, поэтому потери на трение между поршнем и цилиндром минимальны, а КПД весьма высок.

Предложенное устройство при равной с прототипом нагрузочной способности имеет в несколько раз меньшие габариты и массу.

Снижение потерь на трение, кроме повышения КПД сопровождается снижением износа, увеличением ресурса, повышением надежности.

Предложенная конструкция наиболее оптимальна для применения в поршневых машинах, у которых усилие на штоке при прямом ходе поршня значительно превосходит усилие при обратном ходе поршня, поскольку нагрузочная способность набора пластин 18 в несколько раз выше нагрузочной способности роликов 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1991 |

|

RU2011870C1 |

| Поршневая машина | 1989 |

|

SU1694934A1 |

| ПОРШНЕВАЯ МАШИНА | 1991 |

|

RU2044127C1 |

| ПОРШНЕВОЙ УЗЕЛ | 1991 |

|

RU2011877C1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1991 |

|

RU2011847C1 |

| ПОРШНЕВАЯ МАШИНА ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2037623C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) И УПЛОТНЕНИЕ ПОРШНЯ РОТОРНО-ПОРШНЕВОЙ МАШИНЫ | 1997 |

|

RU2146009C1 |

| ТОПЛИВНЫЙ НАСОС | 1990 |

|

RU2008507C1 |

| ПЛУНЖЕРНЫЙ НАСОС | 1990 |

|

RU2042047C1 |

| ТУРБОНАГНЕТАТЕЛЬ | 1990 |

|

RU2011850C1 |

Использование: в поршневых машинах двойного действия. Сущность изобретения: соединение поршня с коромыслом содержит шарнирно соединенный с коромыслом вкладыш 11 снабженный щеками 9 с выступами 10 и тремя параллельными опорными поверхностями на торцах. Внешний торец головки 5 сопряжен с опорной поверхностью вкладыша 11 посредством набора пластин 18 с цилиндрическими концами. Две других опорных поверхности головки 5 сопряжены с опорными поверхностями выступов 10 шек 9 посредством коротких цилиндрических роликов 19. 2 ил.

Авторы

Даты

1994-05-30—Публикация

1991-05-07—Подача