Заправочный клапан для криогенной системы может быть использован в криогенной технике, а также криогенных приборах, устройствах и системах, применяемых в различных областях народного хозяйства. Назначение его - заправка криогенных систем.

Особенность заправки криогенных систем криоагентом - одновременная подача жидкого криоагента в теплоизолированный сосуд системы и отвод его паров из сосуда в атмосферу. Это объясняется тем, что температура кипения криоагента при нормальных условиях значительно ниже температуры окружающей среды. Поэтому при заправке системы криоагентом происходит постепенное охлаждение материалов трубопроводов, агрегатов и внутреннего сосуда (теплоизоляционный сосуд состоит из внутреннего и наружного сосудов, между которыми размещен теплоизолированный слой), вызывая испарение криоагента. Как правило, криогенная система, включающая теплоизолированный сосуд, имеет заправочную магистраль, по которой подается жидкий криоагент, и дренажную магистраль, по которой отводятся пары жидкого криоагента в атмосферу. Так обеспечиваются условия заправки теплоизолированного сосуда криогенной системы. По окончании заправки необходимо полость внутреннего сосуда отсечь от окружающей среды. Для этого в криогенных системах применяют обратные и отсечные клапаны. На заправочной магистрали обратный клапан, а на дренажной магистрали - отсечной клапан.

В настоящее время оба эти клапана объединяют в одном корпусе, располагая их на одной общей оси. Это позволяет значительно снизить массу системы и упростить ее эксплуатацию, так как при отжимании обратного клапана от седла автоматически открывается отсечной клапан.

Известен комбинированный заправочный клапан с обратным клапаном на центральном стержне. Этот клапан может быть принят и как аналог, и как прототип. Комбинированный клапан включает общий корпус, обратный и отсечной клапанами, обеспечивающие заправку теплоизолированного сосуда криогенной системы и расположенные на одном общем стержне. Стержень размещен осесимметрично по отношению к выходному штуцеру комбинированного клапана. Прототип имеет много сходных признаков с заявленной конструкцией: наличие двух запорных клапанов; размещение клапанов в одном общей оси, совпадающей с осью входного штуцера заправочного клапана; взаимосвязанная работа этих клапанов, так как отжатие обратного клапана, расположенного ближе к входному, автоматически приводит к отжатию отсечного клапана.

Однако прототипу свойственен ряд недостатков:

1. Оба клапана жестко размещены на одном стержне и герметизируют разные седла в общем корпусе. Изготовление такого клапана требует высокую степень технологического процесса. Незначительный перекос одного из клапанов относительно соответствующего седла не позволит обеспечить требуемую герметичность системы.

2. Между полостями подачи жидкого криоагента и отвода его паров размещена полость, которая сообщена с атмосферой. Поэтому с целью исключе6ния перетекания жидкого криоагента в атмосферу на центральный стержень одет сильфон, который, с одной стороны, соединен и уплотненно корпусу с помощью центрирующей втулки, и, с другой стороны, герметично укреплен на стержне (например, припаян или приварен). Этот сильфон во время эксплуатации находится под воздействием внутреннего давления. Даже незначительный дефект сильфона в местах уплотнения (например, капиллярная трещина) в процессе изготовления или появление его в процессе эксплуатации может привести к аварийной ситуации.

Цель изобретения - повышение технологичности и надежности.

Цель достигается тем, что обратный клапан выполнен с точечным контактом с торцом центрального стержня. Между обратным и отсечным клапанами размещают полости одинакового давления, разделенные уплотнительным элементом разгруженного типа, например сильфоном. Отсечной клапан и штуцер сброса среды размещают после штуцера вывода. Отсечной клапан устанавливают с зазором по отношению к другому торцу центрального стержня, величина которого должна быть менее хода обратного клапана.

Исключение жесткой связи между центральным стержнем и клапанами позволяет повысить технологичность конструкции заправочного клапана, так как снижаются требования к параллельности и перпендикулярности сопрягаемых поверхностей, указанных элементов, с соответствующими элементами корпуса. Размещенные между обратным и отсечным клапанами полости подачи жидкого криоагента в систему и полости отвода его паров позволило снять нагрузку с поверхности сильфона, так как значения внутреннего и внешнего давления по отношению к сильфону практически одинаковы (разница может быть не более 2-3% и равно сумме гидравлических сопротивлений заправочной и дренажной магистралей при заправке или давлению столба жидкого криоагента в сосуде при хранении). Это позволило снизить требования к узлу герметизации этих полостей, а именно к сильфону.

Одним из основных параметров любой криогенной системы является время (скорость) заправки, которое существенно зависит от проходных сечений запорных агрегатов, расположенных на заправочной и дренажной магистралях. Проходное сечение запорного агрегата должно быть не менее проходного сечения магистрали. Площадь проходного сечения седла клапана должна быть не менее площади щели, образованной при подъеме клапана. Поэтому можно записать; π/4˙dc2= π˙dc˙Sк , где : dc - диаметр проходного сечения седла клапана, мм; Sk - ход клапана, мм.

Производя математические преобразования в уравнении, получим: Sk = 0,25 ˙ dc.

Отсечной клапан установлен с зазором по отношению к торцу центрального стержня. Величина зазора не должна превышать величину хода обратного клапана.

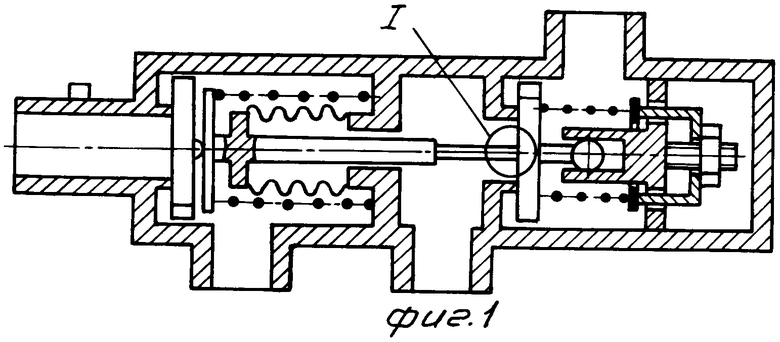

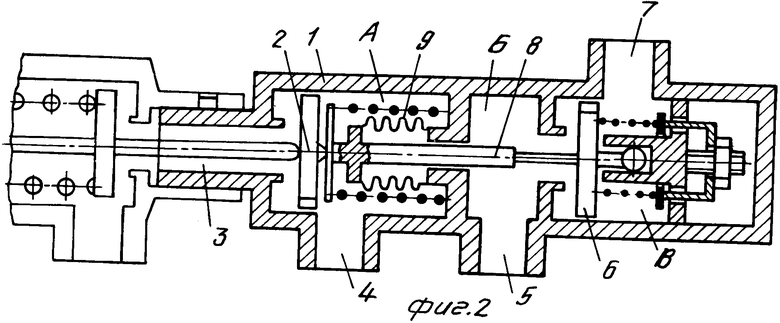

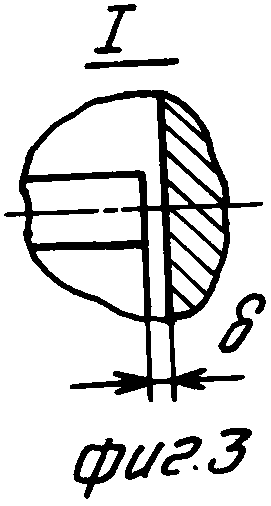

На фиг. 1 показан клапан, продольный разрез; на фиг. 2 - то же, в момент отжатия отсечного и обратного клапанов; на фиг. 3 - узел I на фиг. 1.

Заправочный клапан для криогенной системы включает обратный 2 и отсечной 6 клапаны, заключенные в общий корпус 1. Корпус имеет полость подачи жидкого криоагента А, полость отвода его паров Б и полость атмосферного давления В, а также штуцер подачи жидкого криоагента 3, штуцер ввода 4 жидкого криоагента в систему, штуцер вывода 5 паров криоагента из системы и штуцер сброса среды 7. Обратный клапан 2 имеет точечный контакт с центральным стержнем 8, на котором размещен сильфон 9. Сильфон разделяет полость А подачи жидкого криоагента и полость Б отвода паров криоагента, которая сообщается через отсечной клапана с полостью В атмосферного давления. Сильфон обеспечивает герметичность полостей А и Б за счет его герметичного соединения с корпусом и со стрежнем путем сварного соединения.

Устройство работает следующим образом. Для обеспечения заправки системы криоагентом к штуцеру подачи 3 присоединяют заправочный шланг, снабженный устройством, обеспечивающим отжатие обратного 2 и отсечного 6 клапанов (фиг. 2). Из источника, содержащего жидкий криоагент, последний поступает в сосуд через обратный клапан 2, полость А, штуцер 4, а пары его будут отведены из сосуда через штуцер 5, полость Б отсечной клапан 6, полость В и штуцер 7.

При определенных условиях, когда давление заправки составляет 1,5-2 атм и гидравлическое сопротивление при перетекании паров из полости А в полость Б по зазору между центральным стержнем 8 и корпусом 1 равно гидравлическому сопротивлению по магистралям (включая и теплоизолированный сосуд) между штуцерами 4 и 5, что может иметь место при заправки криогенных систем от сосуда Дьюара и характерно для изделия 7011, сильфон 9 можно исключить.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдачи криогенной жидкости | 1990 |

|

SU1758331A1 |

| ЗАПРАВОЧНО-ДРЕНАЖНОЕ УСТРОЙСТВО ДЛЯ ЗАПРАВКИ БОРТОВОЙ ЕМКОСТИ КРИОГЕННЫМИ, ВЗРЫВООПАСНЫМИ ИЛИ ТОКСИЧНЫМИ КОМПОНЕНТАМИ ТОПЛИВА | 2006 |

|

RU2333137C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕЛИВА ЖИДКОГО АЗОТА ИЗ СОСУДА ДЬЮАРА | 2007 |

|

RU2359167C2 |

| Камера для криоохлаждения объектов | 1980 |

|

SU939893A1 |

| Вытеснительная система заправки ракеты космического назначения жидким метаном | 2024 |

|

RU2832113C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОММУНИКАЦИЙ | 2015 |

|

RU2618641C1 |

| СИСТЕМА ПИТАНИЯ ДЛЯ ГАЗОВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2048652C1 |

| Устройство заправки и стабилизации давления криогенных дыхательных аппаратов | 1989 |

|

SU1621954A1 |

| РАЗЪЕМНОЕ УСТРОЙСТВО ДЛЯ ЗАПРАВКИ КРИОГЕННОЙ ЖИДКОСТИ | 1994 |

|

RU2088444C1 |

| СИСТЕМА ЗАПРАВКИ ЛЕТАТЕЛЬНОГО АППАРАТА КРИОГЕННЫМ ТОПЛИВОМ | 1991 |

|

SU1815919A1 |

Сущность изобретения: обратный клапан выполнен с точечным контактом с торцом центрального стержня. Между обратным и отсечным клапанами размещают полости одинакового давления, разделенные сильфоном разгруженного типа, а отсечной клапан и штуцер сброса среды размещают после штуцера вывода. Отсечной клапан устанавливают с зазором по отношению к другому свободному торцу центрального стержня, величина которого не превышает величину хода обратного клапана. 3 ил.

ЗАПРАВОЧНЫЙ КЛАПАН ДЛЯ КРИОГЕННОЙ СИСТЕМЫ, содержащий корпус со штуцерами ввода, вывода и сброса среды и осесимметрично размещенные в корпусе обратный и отсечной клапаны, первый из которых имеет центральный стержень с уплотнительным элементом, отличающийся тем, что, с целью повышения технологичности и эксплуатационной надежности, обратный клапан имеет точечный контакт с центральным стержнем, между обратным и отсечным клапанами образованы полости одинакового давления, разделенные уплотнительным элементом, выполненным разгруженного типа, отсечной клапан и штуцер сброса среды установлены после штуцера вывода, при этом отсечной клапан размещен с зазором к свободному торцу центрального стержня и величина зазора не превышает величину хода обратного клапана.

Авторы

Даты

1994-05-30—Публикация

1991-06-28—Подача