Изобретение относится к технологии совместного сжигания жидкого (преимущественно мазута) и газообразного топлива. Технологические процессы отопления тепловых агрегатов с использованием изобретения наиболее целесообразно применять на нефтеперерабатывающих заводах для утилизации отходов в виде высоковязких некондиционных мазутов и нефтезаводских газов в виде смесей летучих углеводородов переменного состава с давлением 0,3-0,4 МПа.

Общеизвестно, что сжигание любых топлив считается тем более качественным, чем меньше химический недожог и чем выше температура продуктов сгорания. Общеизвестно и то, что на полноту сгорания при использовании высоковязких жидких топлив влияет прежде всего размер частиц и интенсивность перемешивания с подаваемым на горение воздухом. Чем меньше размер частиц мазута, тем интенсивнее горение, короче факел и меньше химический недожог, оцениваемый по присутствию в продуктах сгорания сажи и оксида углерода (СО).

Поэтому в разработке технологий сжигания мазута и высоковязких мазутоподобных отходов нефтепереработки и средств осуществления таких технологий основной акцент делается на распыление жидкого горючего.

Естественно, что число механическое распыление высоковязких топлив, основанное на центробежном завихрении потока с входным давлением 2-3 МПа (см. , например, Адамов В. А. Сжигание мазута в топках котлов. М. : Недра, с. 155), оказывается тем менее эффективным, чем выше вязкость топлива.

Поэтому был предложен способ совместного сжигания мазута и углеводородных газов, в котором могут и газ подают в форсунку раздельно и на выходе форсунки распыляют мазут струей газа под давлением.

Однако в описанном способе дробление жидкого топлива обеспечивается число механическим путем за счет кинетической энергии газовой струи. Естественно, что при этом не удается добиться достаточно равномерного распыла, что приводит к снижению светимости и удлинению факела и, как следствие, к ухудшению теплоотдачи от него.

Тем не менее, использование газообразного горючего для распыления жидкого стало существенным приемом в технологии сжигания отходов нефтепереработки.

Из числа способов, использующих этот прием, к заявленному наиболее близок способ совместного сжигания жидкого и газообразного топлива.

Способ-прототип предусматривает использование в качестве газообразного топлива газообразных отходов нефтепереработки, которые перед подачей в форсунки на распыл жидкого топлива предварительно подогревают до температуры, превышающей температуру конденсации водяного пара при давлении смешения на величину ≥ 5оС, и смешивают с водяным паром, а затем полученной парогазовой смесью механически распыляют жидкое топливо.

Основной технический эффект, которого добиваются пользователи этого способа, заключается в том, что водяной пар выступает в роли средства компенсации нехватки газообразных продуктов нефтепереработки при колебаниях их подачи на сжигание.

Балансировка же продуктов сгорания водяным паром ухудшает условия горения сажистых частиц, образующихся при пиролизе жидких высоковязких отходов нефтепереработки в прикорневой зоне факела, снижает температуру продуктов сгорания и тем самым не способствует достижению поставленной в способе-прототипе цели (улучшение качества сжигания) и снижает термический КПД теплоагрегатов.

Целью изобретения является снижение химического недожога при сжигании высоковязких жидких отходов нефтепереработки и улучшение условий теплоотдачи от факела и продуктов сгорания.

В основу изобретения положена задача отыскания такого порядка приготовления газожидкостной топливной смеси, который позволит достигнуть цель.

Цель достигается тем, что в способе совместного сжигания жидкого и газообразного топлива, предусматривающем использование газообразных продуктов нефтепереработки для распыления жидкого топлива, объединение смеси топлив с окислителем и сжигание в факеле, газообразные отходы нефтепереработки сатурируют в высоковязких жидких отходах нефтепереработки и полученную эмульсию подают в корневую часть факела.

Прием сатурации газообразных отходов нефтепереработки в ее же жидких высоковязких отходах, нов, а потому заявленная совокупность признаков соответствует критерию "существенные отличия". Этот прием приводит к тому, что при сатурации газы, имеющие давление 0,3-0,4 МПа, частично образуют истинный раствор в жидких отходах, частично - газожидкостную эмульсию. Тем самым снижается вязкость топливной смеси и, во-первых, в чисто гидромеханическом аспекте облегчается ее подача на распыл, а во-вторых, интенсифицируется само распыление, ибо дробление жидкого горючего одновременно происходит "изнутри" вследствие испарения растворенных в нем газов и "снаружи" вследствие резкого расширения газовых пузырьков, имеющихся в эмульсии.

Дополнительное отличие авторы усматривают в том, что газообразные отходы нефтепереработки подают на сатурацию в количестве от 0,3 до 0,8 кг на один килограмм жидких отходов нефтепереработки.

При таком соотношении достигается наивысшая светимость факела.

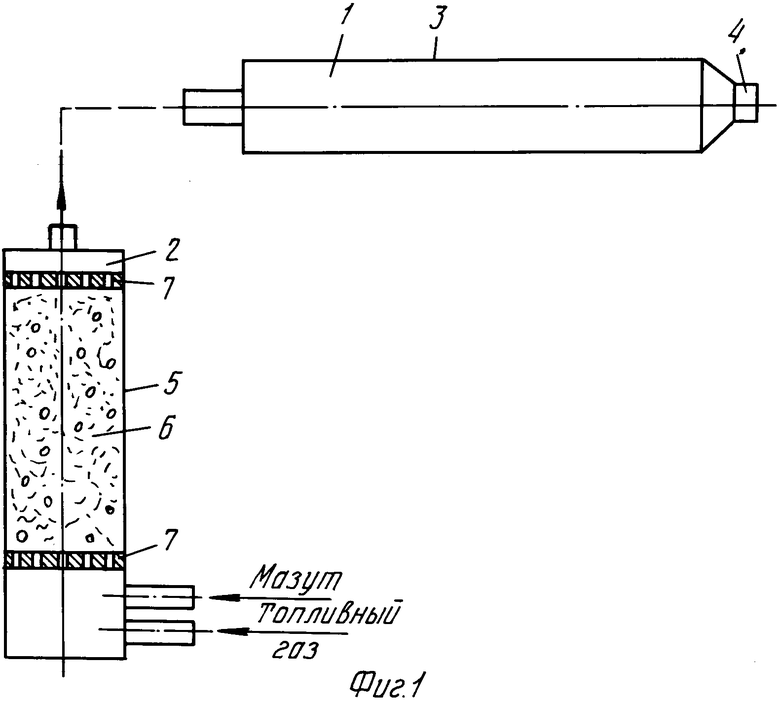

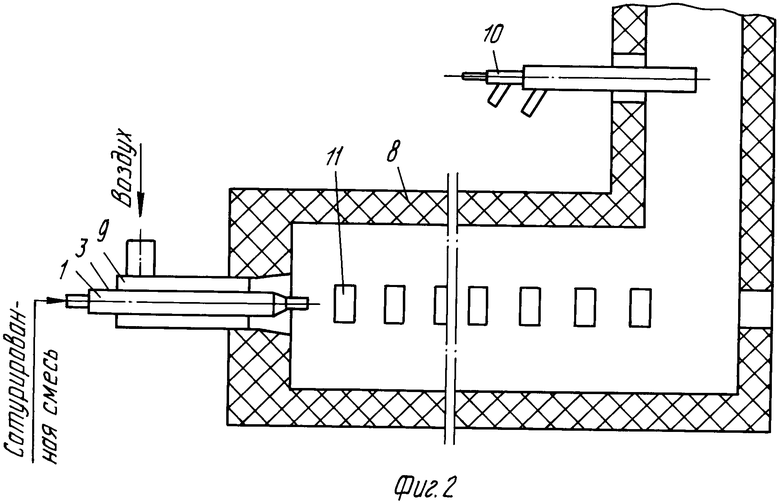

На фиг. 1 - схема устройства для реализации заявляемого способа; на фиг. 2 - схема экспериментальной установки для проверки эффективности заявляемого способа.

Устройство (фиг. 1) имеет форсунку 1 и сатуратор 2. Форсунка представляет собой топливную трубу 3, оканчивающуюся соплом 4.

Сатуратор 2 имеет цилиндрический, вертикально установленный корпус 5, который внутри заполнен насадкой 6, например из плотно набитой между решетками 7 металлической стружки, или мелких колец Рашига ( ⊘ 5-10 мм). При монтаже форсунки в топке концентрично или параллельно ей устанавливают трубу для подачи окислителя (воздуха), не показанную на данной фигуре.

Экспериментальная установка для проверки эффективности заявляемого способа (фиг. 2) представляет собой туннельную огнеупорную камеру (топку) 8 сечением 1,2х1,2 и длиной 7 м. С торца камеры установлена горелка 9, внутри которой расположена форсунка 1. К другому концу камеры 8 присоединен вертикальный дымовой канал, в который введена труба 10 для отбора проб продуктов сгорания на анализ. Для визуального наблюдения факела по длине камеры имеются гляделки 11, шаг между которыми - 300 мм.

Способ реализуют следующим образом. В нижнюю часть сатуратора 2 (фиг. 1) подают высоковязкое жидкое топливо (типа мазута) и топливный газ (газообразные продукты нефтепереработки) под давлением 0,3-0,6 МПа. Если вязкость жидкого топлива затрудняет его подачу, то его перед сатуратором подогревают так, чтобы его вязкость составляла от 3 до 10оВУ.

Далее жидкое топливо и газы многократно дробятся на интенсивно взаимодействующие завихренные струйки нижней решеткой, слоем насадки 6 и верхней решеткой 7. При этом часть газов (преимущественно углеводороды с большой плотностью) растворяется в жидком топливе, а легкие фракции входят в состав топливной смеси в виде мелких пузырьков.

При впрыске полученной топливной смеси (эмульсии) через форсунку в горелке 9 трубу в камеру 8 в корневую часть факела растворенные и эмульгированные в жидком топливе газы из-за резкого перепада давления расширяются и интенсивно дробят жидкое топливо на мельчайшие капли.

Топливовоздушная смесь воспламеняется в высокотемпературном пространстве печи на определенном расстоянии при выходе из горелки и далее сгорает по ходу потока.

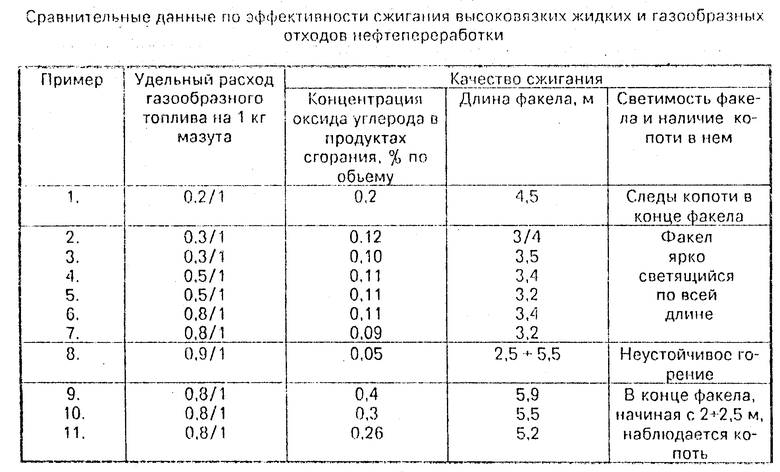

Для проверки эффективности заявляемого способа на установке, которая показана на фиг. 2, были проведены эксперименты по сжиганию мазута марки 100 по ГОСТ 10585-63 и газовой смеси, соответствующей составу газообразных отходов нефтепереработки (Н2 - 55 ±5% ) и углеводороды С1-С4 с преобладанием метана, этана, этилена - остальное).

Расход мазута во всех экспериментах поддерживали стабильным на уровне 60 кг/ч, а массовый расход горючих газов задавали на уровне 12, 18, 24, 30, 36, 42, 48 и 54 кг/ч, что соответствует удельным расходом 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8 и 0,9 кг газов на 1 кг мазута.

Горючие смеси (топливные эмульсии) сжигали с использованием воздуха при коэффициенте избытка окислителя в пределах 1,05-1,2 от стехиометрического, выбирая тем большие его значения, чем меньше доля горючих газов в топливной смеси.

Химический недожог в экспериментах оценивали по концентрации оксида углерода (СО) в отходящих газах, которую определяли с помощью газового хроматографа типа "Газохром-3101".

Качество теплоотдачи от факела оценивали визуально по его светимости, наличии копоти и длине (при этом длину определяли с точностью до 0,1 м, наблюдая факел через гляделки в боковой стенке камеры 8).

Для сравнения в камере 8 сжигали мазут той же марки, распыляя его после выхода из форсунки парогазовой смесью, как это предусмотрено в способе-прототипе. Расход мазута поддерживали на том же уровне, что и для заявляемого способа, т. е. 60 кг/ч, а суммарный расход парогазовой смеси - на уровне 48 кг/ч. Всего было проведено три эксперимента, различающихся по количеству перегретого водяного пара (соответственно 10, 20 и 30% от 48 кг/ч, или 4,8; 9,6 и 14,4 кг пара в час). Парогазовую смесь приготовляли в отдельном смесителе, не показанном на чертежах, и подавали к мазутной форсунке по концентричной трубе, а воздух - по второй (внешней) концентричной трубе.

Результаты экспериментов сведены в таблицу. При этом NN 1-8 соответствуют заявленному способу, а NN 9-11 - способу-прототипу.

Как ясно из подробного описания, включая количественные показатели, технико-экономические преимущества заявляемого способа в сравнении со способом-прототипом заключаются в следующем.

В техническом отношении сатурация газообразных отходов нефтепереработки в ее же высоковязких жидких отходах создает физико-химические предпосылки для интенсификации распыления жидкой фазы в потоке окислителя, а именно частичное растворение "тяжелых" фракций газов (углеводородов С3-С4) в жидкости снижает ее вязкость и при интенсивном нагреве тонких струй такого раствора в прикорневой части факела обеспечивает "взрывное" распыление при множественности центров вскипания. Эмульгированные же в жидкости и выходящие вместе с нею в топочное пространство пузырьки нерастворившихся газов (водорода и углеводородов) существенно усиливают "взрывной" эффект.

Следствием указанных технических преимуществ является снижение химического недожога, что позволяет улучшить экологическую обстановку на территории нефтепереработывающих заводов и в прилегающей местности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2552016C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1998 |

|

RU2134842C1 |

| Способ газификации различных видов топлива в политопливном газогенераторе | 2017 |

|

RU2656487C1 |

| ТОПОЧНАЯ КАМЕРА | 1992 |

|

RU2039907C1 |

| Способ сжигания горючих и негорючих отходов | 1978 |

|

SU771411A1 |

| СПОСОБ УМЕНЬШЕНИЯ ОБРАЗОВАНИЯ ОКСИДОВ АЗОТА В ПРОЦЕССЕ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 1992 |

|

RU2042881C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНЫХ ВЫСОКОВЯЗКИХ ЖИДКИХ ТОПЛИВ, ПРЕИМУЩЕСТВЕННО МАЗУТА, К СЖИГАНИЮ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2006 |

|

RU2307152C1 |

| Способ сжигания жидкого и твердого мелкодисперсного топлив | 1986 |

|

SU1388660A1 |

| СПОСОБ УТИЛИЗАЦИИ ЖИДКИХ СМАЗОЧНЫХ ОТХОДОВ С ТВЕРДОТОПЛИВНЫМИ ВКЛЮЧЕНИЯМИ | 2006 |

|

RU2324860C1 |

| Способ изготовления керамзита | 1978 |

|

SU781189A1 |

Использование: для совместного сжигания жидкого (преимущественно мазута) и газообразного топлива на нефтеперерабатывающих заводах для утилизации отходов в виде вязких некондиционных мазутов и нефтезаводских газов в виде смесей летучих углеводородов переменного состава с давлением 0,3 - 0,4 МПа. Сущность изобретения: в нижнюю часть сатуратора подают высоковязкое жидкое топливо (типа мазута) и топливный газ (газообразные продукты нефтепереработки) под давлением 0,3 - 0,6 МПа. при этом часть газов (преимущественно углеводороды с большой плотностью) растворяется в жидком топливе, а легкие фракции входят в состав топливной смеси в виде мелких пузырьков. При впрыске полученной топливной смеси (эмульсии) через форсунку и воздуха через охватывающую эту форсунку в горелке трубу в камеру в корневую часть факела растворенные и эмульгированные в жидком топливе газы из - за резкого перепада давления расширяются и интенсивно дробят жидкое топливо на мельчайшие капли. Топливовоздушная смесь воспламеняется в высокотемпературном пространстве печи на определенном расстоянии при выходе из горелки и далее сгорает по ходу потока. 2 ил. 1 табл.

СПОСОБ СОВМЕСТНОГО СЖИГАНИЯ ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВА путем их смешения при нижнем пределе соотношения газ/жидкость, равном 0,3 кг/кг, и подачи смеси на распыление в зону горения, отличающийся тем, что, с целью повышения теплоотдачи от факела к тепловоспринимающим поверхностям путем повышения светимости и устойчивости факела, в качестве жидкого топлива используют высоковязкие отходы нефтепереработки, а в качестве газообразного - нефтезаводские газы, причем верхний предел соотношения газ/жидкость устанавливают равным 0,8 кг/кг.

Авторы

Даты

1994-05-30—Публикация

1990-07-05—Подача