Изобретение относится к производству строительных материалов, а конкретнее к способу изготовления керам зита.. Известен способ изготовления кера зита, включающий обжиг глинистых гра нул во вращающейся печи с подачей в печь нефтезаводского шлама с жидким топлийом. Однако такой способ при использовании тяжелых котельных топлив - мазута М 100 не позволяет получать керамзит с низкой объемной массой. Наиболее близким к предлагаемому является способ изготовления керамзита, включающий обжиг сырцовых глинистых гранул во вращакнцейся печи за счет поДачи в ее горелку высоковязко го зкидкого топлива через радиационны змеевик в головке вращающейся печи. Причем высоковязкое жидкое толливо нагревается до 250-300С за счет тепла сгораемого топлива. Недостатком известного способа является то, что невозможно подогревать мазут выше 300°С во избежание засмоливания змеевика. Недостаточный по-догрев топлива не позволяет понизить объемно-насыпную массу кергилзита, расход топлива и увеличить- производительность печи. Цель изобретения - снижение объемно-насыпной массы керамзита, увеличение производительности печи и снижение расхода топлива. Поставленная цель достигается тем, что в процессе обжига в радиационный змеевик подают под давлением 7-30 атм мазут в смеси с 10-40% солярового масла и нагревают смесь до температуры ЗОО-ЗЗО С. Б табл. 1 указаны физико-химические сазойства солярОвогб масла и высоковязкого мазута М 100. Нагрев топлива в змеевике происходит за счет передачи тепла излучением от охлаждаемого керамзита, идущего противотоком. Нижний предел нагрева топлива ограничивается требуемым значением вязкости (не выше 3,) и температурой испарения воды. С нагревом топлива до понижается объемно-насыпная масса керамзита и расход топлива. При 150-300 С объемно-насыпная масса керамзита и расход топлива стабилизируются. С увеличением температуры нагрева топлива выше тяжелое высоковязко,е

ТОПЛИВО йачинает подвергаться коксованию и отлагаться на стенках змеевика, уменьшается коэффициент теплопередачи. Введение солярового масла в тяжелое котельное топливо в количестве до 40% позволяет повысить температуjpy предварительного нагрева до , При и выше парафино-нафтеновые углеводороды солярового масла коагулируют смолы и асфальтены мазута в мицеллы, которые в смеси топлив находятся во взвешенном состоянии и не осйясдаются на стенках змеевика. Мицеллы - твердые частицы смешанного топлива в зоне сгорания придают факелу светимость. Светящиеся частицы пролетают далеко за зону обясига к холодному концу печи. С ростом светимости факела повышается коэффициент теплопередачи от факела к полуфабрикату, улучшаются условия подготовки гранул к обжигу, .понижается объемнонасыпная масса керамзита, понижается расход топлива, увеличивается производительность печи по керамзиту и полуфабрикату.

Верхний предел нагрева топлива () ограничивается тем, что дальнейшее повышение, температуры увеличивает газификацию топлива и вызывает значительное укрупнение мицелл,которые не успевают сгорать. При значи- тельной газификации топлива среда внутри печи из слабоокислительной превращается в окислительную, что отрицательно сказывается на восстановительньСс процессах при обжиге керамзита. Высойое давление в змеевике атм не позволяет мигрировать мицеллам из жидкой части в газопаровую среду и отлагаться на стенках. При высоком давлении уменьшается газификация топлива и увеличивается количество мицелл, переходящих из газовой в жидкую . С превышением количества солярового масла в мазуте свыше 40% качество кергмзита ухудшается так как топливо значительно газифицируется.

Следовательно, температурный предел предварительного нагрева топлива в змеевике составляет ЗОО-БЗО С. Оптимальными значениями для предотвращения коксования и газификации является давление 7-30 кг/см, количество солярового масла в мазуте 10-40% по весу.

Пример . На Тавтимановском кирпичном заводе горелочное устройство было снабжено радиационным змеевиком из высоколегированной высокопрочной стали, выдерживающей при давление 200 атм. Радиационный змеевик установлен внутри грловки вращающейся печи.

При обжиге керамзита используют в качестве основного топлива мазут марки М100 с содержанием-4,8% эмульгированной воды и до 50% солярового масла. Эту смесь под давлением 7-40 кг/см нагрева ют в змеевике до с последующим впрыском в зону обжига печи.

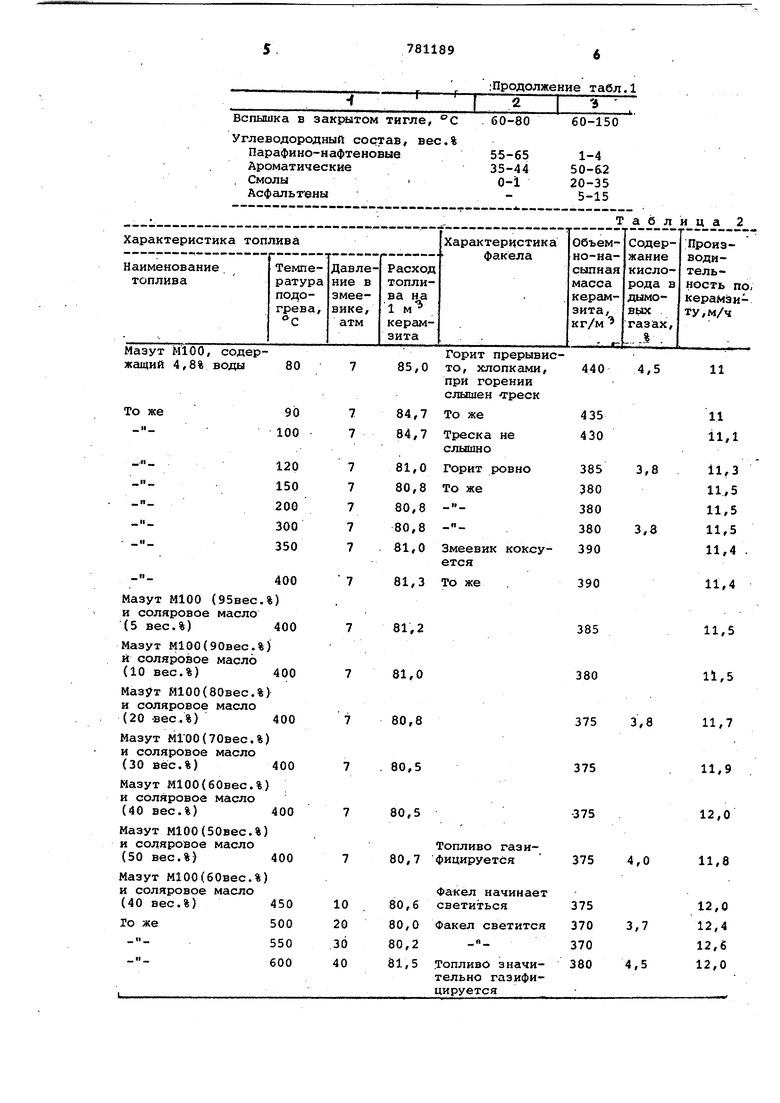

. В табл. 2 приведены значения объемно-насыпной массы керамзита, производительности печи и расхода топлива при различных температурах подогрева, давлениях в змеевике и соотношениях солярового масла в мазуте М100.

1з табл. 2 видно, что при сжигании мазута М100 с предварительным нагревом до 100°С получают керамзит с объемно-насыпной массой 430 кг/м, что соответствует марке 450. С повышением температуры топлива до объемно-насыпная масса понижается до 380 кг/м С повышением температуры до качество керамзита Не изменяется. При дальнейшем повышении температуры мазут М100 начинает подвергаться коксованию и отлагаться на стенках змеевика, при этом расход мазута М100 увеличивается.

При постоянных параметрах топлива р змеевике (температура , давле ние 7 кг/см) и с увеличением доли солярового масла в мазуте до 40%, расход топлива понижается до 80,5 кг, производительность печи возрастает до 12 , а объемно-насыпная масса ке0рамзита до 375 кг/м. Увеличение доли солярового масла в мазуте до 50% способствует газификации топлива.

Минимальные значения объемно-насыпной массы керамзита 370 кг/м, расход

5 топлива 80,2 максимальная производительность печи 12,6 м /ч достигаются npii нагреве топлива щр , давлении 30 кг/см и 40%-ном содержании солярового масла в мазуте.

0

Использование предлагаемого способа позволяет снизить объемно-насыпную массу Керамзита на одну марку, снизить расход топлива и увеличить производительность печи.

Таблица 1

;Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамзита | 1978 |

|

SU796224A1 |

| Способ изготовления керамзита | 1977 |

|

SU692805A1 |

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ изготовления керамзита | 1979 |

|

SU844608A1 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2175075C2 |

| Сырьевая смесь для изготовления керамзитового гравия | 1988 |

|

SU1671633A1 |

| Вспучивающая добавка | 1979 |

|

SU833811A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

Мазут МЮО, содержащий 4,8% воды 80

Таблица 2

Горит прерывис11то, хлопками,

440

4,5 при горении слышен греск

7 781189g

. Формула изобретенияцелью снижения объемно-насыпной масi.. Способ изготовления КёрШЭйта,6М Керамзита, увеличения производийключающий обжиг сырцовых глинистыхтелбнЬсти печи и снижения расхода

гранул во вращающегося пёчй за счёт, топлива, в процесЬе обжига в радйаподачи в ее горелку высоковязкогоционный змеевик подают под давлением

жидкого топлива через радиационный7-30 атм мазут в смеси с 10-40% соляэмеевик в головке вращающейся печи, рового масла и нагревают смесь до

отличающийся тем, что, стемпературы 300-550 с.

Авторы

Даты

1980-11-23—Публикация

1978-11-20—Подача