Изобретение относится к области машиностроения, в частности к теплоэнергетике, и может быть использовано в пищевой промышленности для температурной обработки жидких продуктов, например для пастеризации молока.

Известен многоходовой теплообменник, содержащий цилиндрический корпус, трубные решетки, теплообменные трубы, закрепленные между трубными решетками, поперечные перегородки, размещенные в корпусе, входные и выходные патрубки [1] .

Конструкция теплообменника не обеспечивает высокой эффективности его работы. Это связано с тем, что параллельное соединение труб в секциях накладывает ограничение на скорость протекания в них жидкости, и следовательно, на эффективность протекания процесса теплообмена.

Известен также теплообменник, содержащий полый цилиндрический корпус, покрытый слоем теплоизоляции и имеющий патрубки подачи и отвода теплоносителя, трубные решетки, теплообменные трубы с накаткой на поверхности, торцовые крышки и прокладки из эластичного материала, размещенные между торцовыми крышками и трубными решетками [2] . Теплообменные трубы, расположенные рядом, сообщены между собой через пазы в трубных решетках, причем на трубах выполнена кольцевая накатка. Трубы соединены последовательно с образованием по меньшей мере одного контура протекания нагреваемой жидкости. К недостаткам указанного теплообменника, принятого за прототип, относится большое гидравлическое сопротивление контура протекания нагреваемой жидкости, что объясняется наличием на трубах кольцевой накатки, а также формой пазов в трубных досках, через которые жидкость перетекает из одной трубы в другую. К недостаткам прототипа относится также низкая эффективность процесса теплообмена, что объясняется отсутствием средств турбулизации движения теплоносителя (пара) внутри корпуса.

Цель изобретения - снижение гидравлических потерь в теплообменных трубах и в местах их соединения, интенсификация процесса теплообмена за счет турбулизации движения теплоносителя.

Указанная цель достигается тем, что теплообменник, содержащий цилиндрический корпус со слоем теплоизоляции и патрубками для ввода и вывода межтрубной среды, размещенный в корпусе пучок сообщенных между собой теплообменных труб, имеющих накатку на поверхности и закрепленных в отверстиях трубных решеток, торцовые крышки, через эластичные прокладки прикрепленные к трубным решеткам, и патрубки для ввода и вывода трубной среды, подключенные к соответствующим теплообменным трубам, снабжен поперечными перегородками, установленными в межтрубном пространстве с образованием кольцевых зазоров с теплообменными трубами. Накатка на поверхности последних выполнена в виде сферических сегментов, а каждая эластичная прокладка выполнена с выемками, расположенными со стороны трубной решетки, имеющими в продольном сечении форму круговых сегментов и сообщающими теплообменные трубы между собой. Возможно выполнение теплообменника с поперечными перегородками, имеющими различные площади поверхностей и образующими с корпусом переточные окна для межтрубной среды с площадью проходного сечения, определяемой из соотношения Fn= 0,8n-1, где n - номер перегородки, считая от ближней к патрубку ввода межтрубной среды, Fn - площадь проходного сечения окна, образованного n-й перегородкой. Кольцевые зазоры между перегородками и каждой теплообменной трубой могут быть выполнены величиной, определяемой из соотношения h= 0,1-0,2 d1, где h - величина зазора, d1 - наружный диаметр трубы.

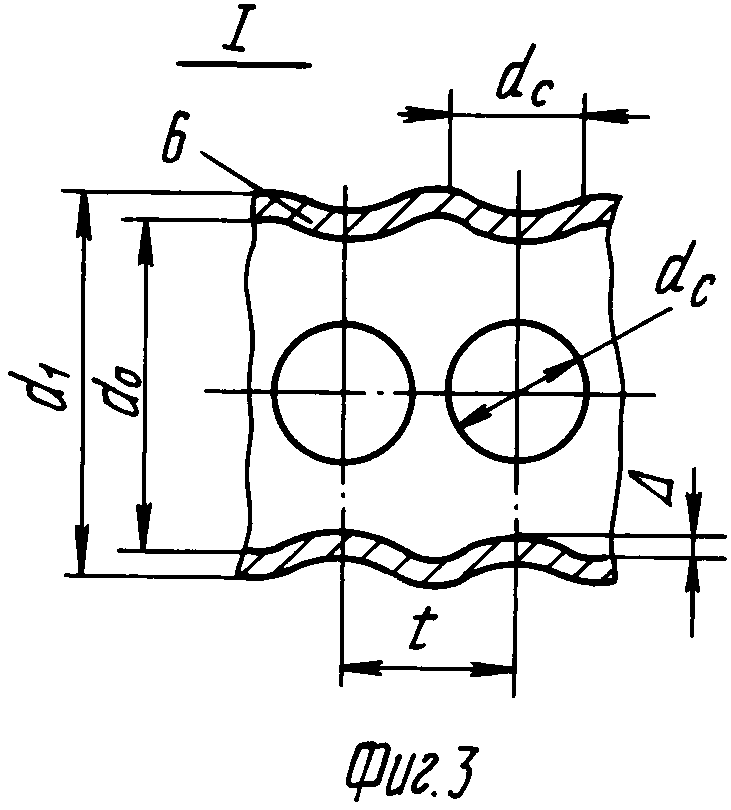

Сферические сегменты на поверхности теплообменных труб могут быть выполнены с диаметром их основания, глубиной и шагом вдоль труб, определяемыми соответственно из соотношений:

dc =  , Δ= 0,02-0,05 d1, t= 0,3-0,5 d1, где dс - диаметр основания сферического сегмента, d1 - наружный диаметр трубы, k - количество сферических сегментов в поперечном сечении последней, Δ - глубина сферических сегментов, t - шаг их расположения вдоль труб.

, Δ= 0,02-0,05 d1, t= 0,3-0,5 d1, где dс - диаметр основания сферического сегмента, d1 - наружный диаметр трубы, k - количество сферических сегментов в поперечном сечении последней, Δ - глубина сферических сегментов, t - шаг их расположения вдоль труб.

Поверхности эластичных прокладок со стороны торцовых крышек могут быть выполнены коническими, при этом последние скреплены с трубными решетками с помощью хомутов. Выемки в эластичных прокладках могут иметь в продольном сечении вид полукругов радиусом, определяемым из соотношения: r1= 1,2-1,4do, где do - внутренний диаметр трубы, сообщающейся с выемкой.

Днище каждой выемки эластичной прокладки может иметь в поперечном сечении форму полуокружности радиусом, равным половине внутреннего диаметра трубы.

Нанесение на трубы накатки в виде сферических сегментов указанных размеров позволяет уменьшить гидравлическое сопротивление контура циркуляции жидкости и одновременно интенсифицировать процесс теплообмена. Выполнение в эластичных прокладках выемок указанной выше формы снижает гидравлические потери при перетекании жидкости из одной трубы в другую. Кроме того, прокладки с конической поверхностью обеспечивают более надежную герметизацию корпуса. Перегородки указанных размеров обеспечивают постоянство скорости движения теплоносителя и высокую турбулентность, а следовательно, интенсифицируют теплообмен. Таким образом, отличительные признаки изобретения обеспечивают достижение указанного выше технического результата.

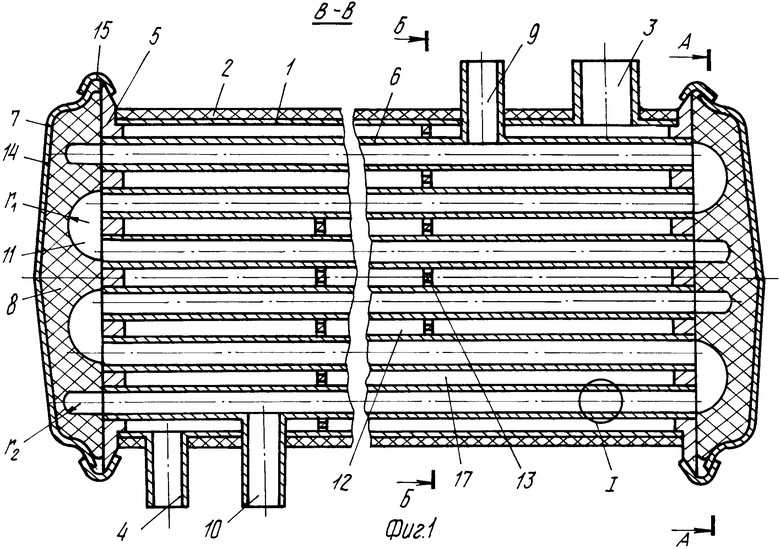

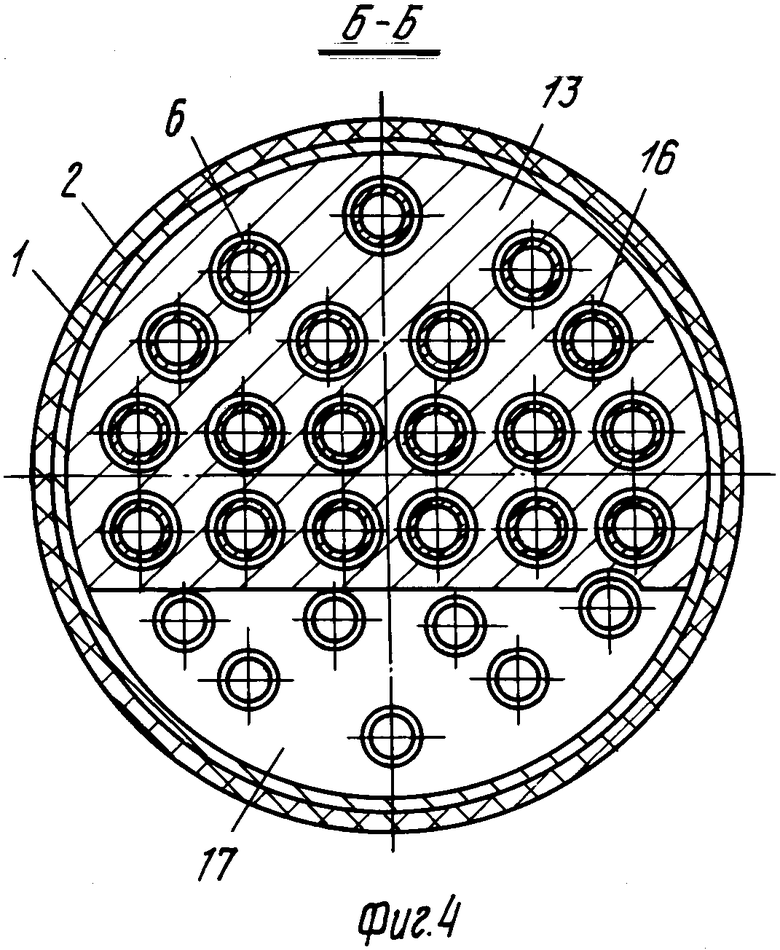

На фиг. 1 представлен теплообменник, сечение В-В на фиг. 2; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1.

Теплообменник содержит корпус 1 со слоем теплоизоляции 2, имеющий патрубки 3 и 4 ввода и вывода межтрубной среды, трубные решетки 5, теплообменные трубы 6 с накаткой на поверхности, торцовые крышки 7 и прокладки 8 из эластичного материала. На одной из труб выполнен патрубок 9 ввода трубной среды, а на другой - патрубок 10 ее вывода. Трубы сообщены между собой через выемки 11 в прокладках 8. Внутри полого корпуса 1, в межтрубном пространстве 12 размещены перегородки 13. Контактирующие с торцовыми крышками 7 поверхности 14 прокладок выполнены коническими. Поверхности самих крышек при этом выполнены плоскими. При сборке крышки 7 выгибаются и фиксируются в состоянии упругой деформации с помощью хомутов 15. Это позволяет надежно прижимать прокладки 8 к трубным доскам 5. Между перегородками 13 и теплообменными трубами 6 выполнены кольцевые зазоры 16. Размеры перегородок выбраны из условия обеспечения требуемой площади переточных окон 17. Площадь F1 окна 17, образованного расположенной рядом с входным патрубком 3 перегородкой, равна площади Fвв проходного сечения патрубка 3, через который подается теплоноситель или охладитель. Площадь F2 отверстия 17, образованного следующей перегородкой, равна 0,8 F1 и т. д.

Рассмотрим работу теплообменника при его применении для пастеризации молока или тепловой обработки какого-либо другого жидкого продукта.

Продукт подается через входной патрубок 9 и одним или несколькими параллельными потоками протекает через все теплообменные трубы. Продукт разделяется (фиг. 1) на два параллельных потока в теплообменной трубе 6, на которой выполнен патрубок 9. Из одной трубы в другую продукт перетекает через выемки 11 в эластичных прокладках 8. В одной из труб потоки (если их несколько) сливаются и выводятся через выполненный на этой трубе выходной патрубок 10.

Теплоноситель (пар) подается в патрубок 3 и через окна 17 и зазоры 16 движется по секциям корпуса. Контактируя с поверхностью труб 6, теплоноситель нагревает протекающий в них продукт и выводится через патрубок 4. Вследствие наличия на поверхности труб 6 сферических углублений (лунок) в потоке продукта образуются микровихри (закрученные струи), в которые всасываются пристеночные массы продукта. Это явление сопровождается интенсификацией процесса теплообмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОХОДОВОЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2011943C1 |

| ТЕПЛООБМЕННИК | 1994 |

|

RU2069831C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКОСТИ | 1995 |

|

RU2107239C1 |

| МНОГОХОДОВОЙ РЕГЕНЕРАТИВНЫЙ ТРУБЧАТЫЙ ТЕПЛООБМЕННИК ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ЖИДКОСТЕЙ | 1996 |

|

RU2110181C1 |

| Многоходовый кожухотрубчатый теплообменник | 2018 |

|

RU2700990C1 |

| Теплообменник | 1989 |

|

SU1758382A1 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2700311C1 |

| КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2190816C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2543094C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2007 |

|

RU2372572C2 |

Использование: в теплоэнергетике, в пищевой промышленности, в частности для пастеризации молока. Сущность изобретения: для интенсификации теплообмена и снижения гидравлического сопротивления теплообменник снабжен поперечными перегородками, образующими с корпусом переточные окна для межтрубной среды, имеющие различную площадь проходного сечения. Накатка на поверхности теплообменных труб выполнена в виде сферических сегментов, а прокладки выполнены с выемками, имеющими в продольном сечении форму круговых сегментов и сообщающими трубы между собой. 6 з. п. ф - лы, 4 ил.

Fn = 0,8n-1 · Fвв,

где n - номер перегородки, считая от ближней к патрубку ввода межтрубной среды;

Fвв - площадь проходного сечения последнего;

Fn - площадь проходного сечения окна, образованного n-й перегородкой.

h = 0,1 - 0,2d1,

где d1 - наружный диаметр трубы.

dc =  ;

;

Δ = 0,02-0,05d1;

t= 0,3-0,5d1 ,

где d1 - наружный диаметр трубы;

k - количество сферических сегментов в поперечном сечении последней.

r1 = 1,2 - 1,4 d0,

где d0 - внутренний диаметр трубы, сообщающейся с выемкой.

Авторы

Даты

1994-05-30—Публикация

1992-07-08—Подача