Изобретение относится к теплоэнергетике и может быть использовано в пищевой промышленности для тепловой обработки жидких продуктов питания, в частности для пастеризации молока.

Из уровня техники известен проточный подогреватель, содержащий сообщенные через переточные каналы теплообменные камеры, в каждой из которых размещен трубчатый элетронагреватель, патрубки подвода и отвода нагреваемой среды, и торцевые уплотнительные узлы, через которые пропущены электронагреватели [1].

Данный подогреватель нецелесообразно использовать в пищевой промышленности, так как в углах теплообменных камер при обработке жидких продуктов питания быстро скапливается осадок, который необходимо периодически удалять, а конструкция подогревателя не предназначена для быстрой разборки. Кроме того, данный подогреватель имеет большое количество переточных каналов, что приводит к увеличению его гидравлического сопротивления.

Известно также устройство для нагрева вязких жидкостей, содержащее полый цилиндрический кожух с входным и выходным патрубками на боковой поверхности, торцевые крышки с уплотнительными узлами, закрывающие кожух с обеих сторон, и нагревательный элемент, расположенный внутри кожуха на валу, пропущенном через уплотнительные узлы [2].

Такая конструкция не обеспечивает надежной герметизации внутренней полости кожуха. Пищевой продукт во время обработки будет скапливаться в зазорах между валом и торцевыми крышками и между кожухом и торцевыми крышками. Кроме того, данное устройство не позволяет использовать для нагрева пищевого продукта жидкую среду, что ограничивает его функциональные возможности.

Задачей изобретения является разработка быстроразборного кожухотрубного подогревателя для пищевой промышленности.

Поставленная задача решается путем того, что в устройстве для тепловой обработки жидкости, содержащем полый цилиндрический кожух с входным и выходным патрубкам на боковой поверхности, торцевые крышки с уплотнительными узлами, закрывающие кожух с обеих сторон, и трубчатые элементы, расположенные внутри кожуха вдоль его оси и пропущенные через уплотнительные узлы, каждый из уплотнительных узлов зажат между соответствующей торцевой крышкой и уступом на внутренней поверхности кожуха и выполнен в виде имеющих отверстия под трубчатые элементы двух дисков и размещенного между ними эластичного элемента, а между дисками, расположенными со стороны внутренней полости кожуха, и уступами установлены кольцевые прокладки из материала, твердость которого превышает твердость материала эластичного элемента. Такая конструкция позволяет предотвратить просачивание нагреваемого продукта через уплотнительные узлы, и в то же время устранить зазоры, в которых мог бы скапливаться продукт. Устройство для тепловой обработки жидкости имеет низкое гидравлическое сопротивление и большую площадь теплообменных поверхностей, оно является компактным и быстроразборным, все его детали легко могут быть промыты. Данная конструкция является универсальной и предусматривает возможность ее использования как в качестве электрического подогревателя, так и в качестве жидкостного теплообменника.

При выполнении трубчатых элементов в виде электронагревателей, в торцевых крышках предусматривают отверстия для доступа к выводам, через которые на них подают напряжение. При выполнении нагревательных элементов в виде теплообменных труб, каждую из торцевых крышек снабжают коническим патрубком для подвода или отвода трубной среды, прижатым широким концом через дополнительную кольцевую прокладку к внешнему диску соответствующего уплотнительного узла. Дополнительные кольцевые прокладки предотвращают утечку продукта на участках соединения патрубков с дисками уплотнительных узлов. Все кольцевые прокладки из материала более твердого, чем материал эластичного элемента. Причем отношение твердости материала каждой из кольцевых прокладок к твердости материала эластичного элемента должно быть больше или равно отношению площади торцевой поверхности эластичного элемента к площади торцевой поверхности данной кольцевой прокладки. Это позволяет не повредив прокладки с заданным усилием сжать эластичный элемент и обеспечить его плотное прилегание к поверхностям пропущенных через его отверстия трубчатых элементов. Сами трубчатые элементы могут быть выполнены тонкостенными, так как нет необходимости приваривать их к каким-либо поверхностям.

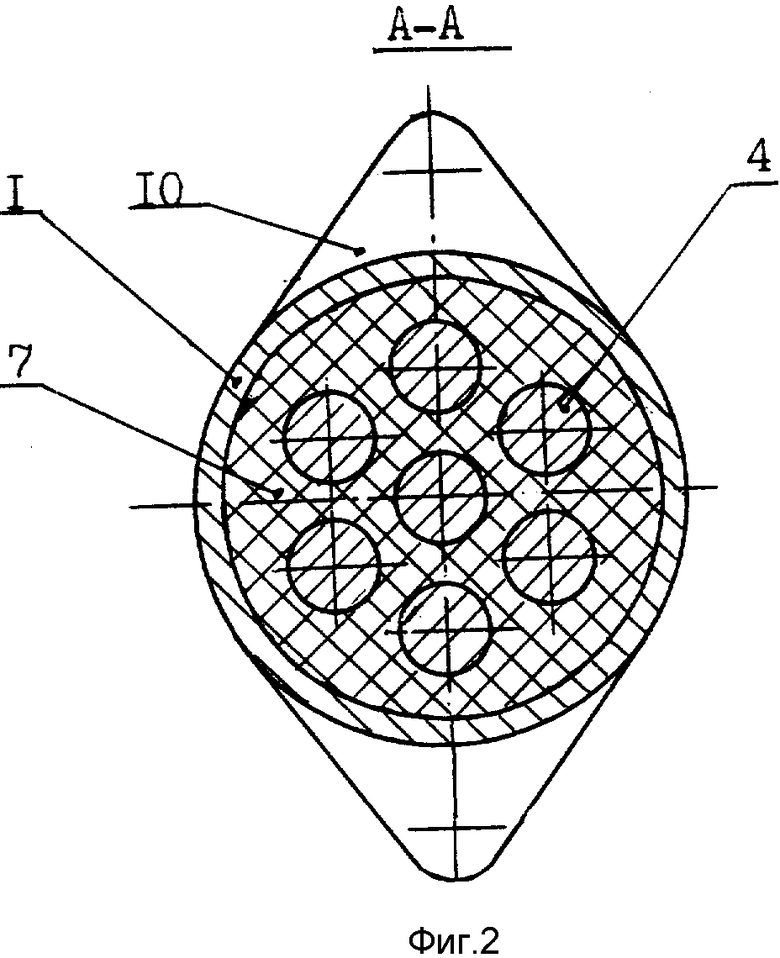

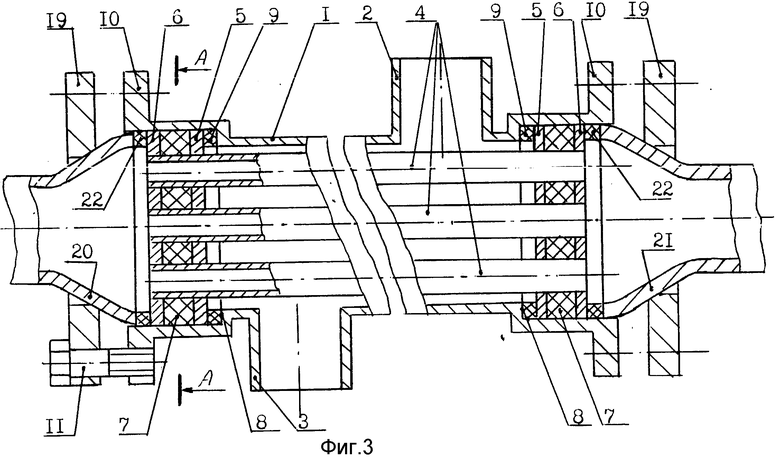

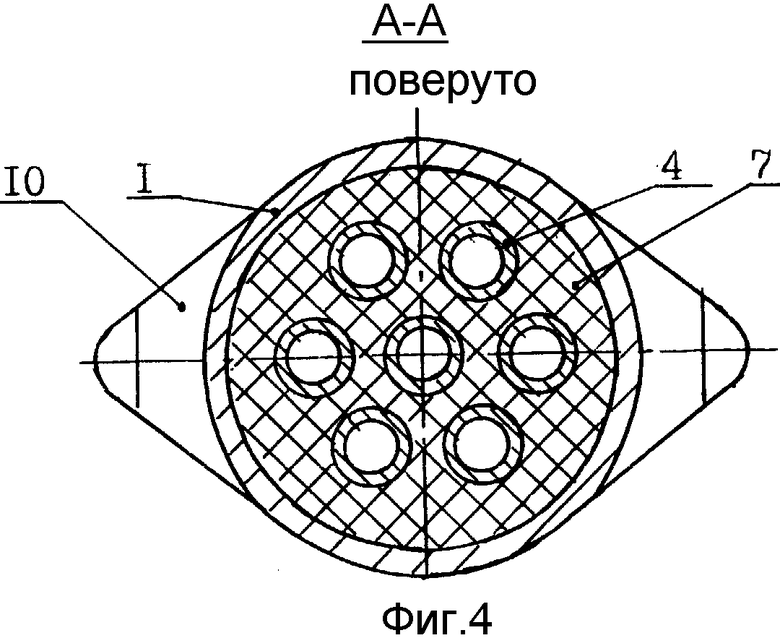

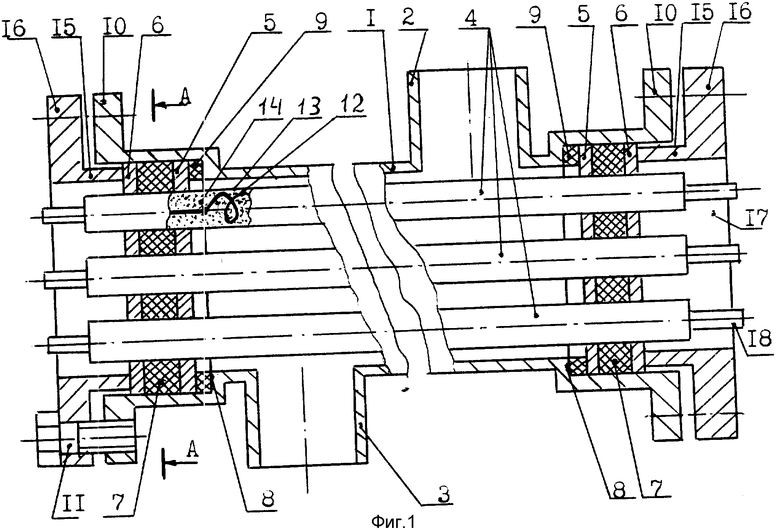

На фиг. 1 и 2 представлен чертеж электрического подогревателя, выполненного в соответствии с п. 2 формулы изобретения; на фиг. 3 и 4 - чертеж теплообменника, выполненного в соответствии с п. 3 формулы.

Вне зависимости от исполнения устройство для тепловой обработки жидкости содержит полый цилиндрический кожух 1 с входным и выходным патрубками 2 и 3 боковой поверхности, трубчатые нагревательные элементы 4, расположенные внутри кожуха вдоль его оси и пропущенные через уплотнительные узлы, закрывающие кожух с торцов. Каждый из уплотнительных узлов выполнен в виде двух металлических дисков 5 и 6 и размещенного между ними эластичного элемента 7. На внутренней поверхности кожуха 1 выполнены уступы 8, а между дисками 5, расположенными со стороны внутренней полости кожуха, и уступами 8 поставлены кольцевые прокладки 9. Эластичный элемент 7 представляет собой диск из резины, в котором выполнены отверстия для трубчатых элементов. Кольцевые прокладки 9 изготавливают либо из более твердой резины, либо из другого эластичного материала (например из фторопласта). На концах кожуха 1 выполнены фланцы 10, к которым с помощью резьбового соединения 11 притягивают торцевые крышки.

Трубчатые элементы 4 могут быть выполнены в виде электрических нагревателей (ТЭНов), содержащих спирали 12, закрытые оболочками 13 из нержавеющей стали. Внутрь оболочек 13 засыпан наполнитель 14 (периклас). Торцевые крышки в этом случае выполняют в виде втулок 15, на которых имеются фланцы 16 для крепления к кожуху 1. Через отверстия 17 втулок обеспечивается доступ к выводам 18 ТЭНов (фиг.1)

Трубчатые элементы 4 могут быть также выполнены в виде теплоообменных труб (фиг. 3). В этом случае торцевые крышки представляют собой накидные фланцы 19, прижимающие конические патрубки 20 и 21 к дискам 6. Между торцевыми поверхностями патрубков 20 и 21 и дисками 6 устанавливают дополнительные кольцевые прокладки 22, предотвращающие утечку жидкости через зазоры между патрубками 20 и 21 и дисками 6.

Диаметр отверстий в эластичных элементах 7 должен быть достаточным для того, чтобы при сборке подогревателя в них можно было свободно протолкнуть трубчатые элемента 4. При затягивании болтов 11 эластичные элементы 7 сжимаются между дисками 5 и 6, деформируются и плотно облегают трубчатые элементы 4. Кольцевые прокладки 9 при этом также сжимаются и предотвращают попадание обрабатываемого продукта в зазоры между кожухом 1 и дисками 5.

Для создания необходимого усилия сжатия эластичного элемента 7 необходимо, чтобы прокладки 9 и 22 были тверже его. Например, если твердость резины, из которой выполнен эластичный элемент 7, равна 50-80 ед. по Шору, то твердость резины, из которой изготавливают кольцевые прокладки, должна быть равна 150-180 ед. При выборе материала для прокладок необходимо учитывать отношение площадей из торцевых поверхностей, через которые передается усилие, к площади торцевой поверхности сжимаемого эластичного элемента 7.

Устройство работает следующим образом.

Нагреваемая жидкость подается во внутреннюю полость кожуха 1 через патрубок 2, омывает трубчатые элементы 4, отдающие тепло, и отводится через патрубок 3. В варианте, изображенном на фиг. 1, элементы 4 получают тепло за счет протекания через них электрического тока, а в варианте, изображенном на фиг. 2, - за счет протекания через них греющей жидкой среды.

Устройство, изображенное на фиг. 3, может быть также использовано для охлаждения жидкой среды, пропускаемой через трубы 4 или через полость кожуха 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1994 |

|

RU2069831C1 |

| ТЕПЛООБМЕННИК | 1992 |

|

RU2013737C1 |

| МНОГОХОДОВОЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2011943C1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА | 1993 |

|

RU2043542C1 |

| Тиристорный модуль с испарительным охлаждением жидким диэлектриком | 1990 |

|

SU1762341A1 |

| Электрический подогреватель смеси нефтяных скважин | 2021 |

|

RU2776970C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1991 |

|

RU2034310C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011413C1 |

Использование: в теплоэнергетике, в частности, в пищевой промышленности, например, для пастеризации молока. Устройство для тепловой обработки жидкости содержит полый цилиндрический кожух 1 с входным 2 и выходным 3 патрубками на боковой поверхности, торцевые крышки с уплотнительными узлами, закрывающие кожух 1 с обеих сторон, и трубчатые элементы 4, расположенные внутри кожуха 1 вдоль его оси и пропущенные через уплотнительные узлы. При этом каждый из уплотнительных узлов зажат между соответствующей торцевой крышкой и уступом 8 на внутренней поверхности кожуха 1 и выполнен в виде имеющих отверстия под трубчатые элементы 4 двух дисков 5 и 6 и размещенного между ними эластичного элемента 7, а между дисками 5 и 6, расположенными со стороны внутренней полости кожуха 1, и уступами 8 установлены кольцевые прокладки 9 из материала, твердость которого превышает твердость материала эластичного элемента 7. Конструкция устройства обеспечивает его быструю разборку, что является весьма актуальным при обработке пищевых продуктов. 3 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, заявка, 1454772, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2027118, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-03-20—Публикация

1995-07-12—Подача