Изобретение относится к рекуперации отходов масложировой промышленности, производству на основе отходов плитных материалов типа древесно-стружечных и может быть использовано в деревообрабатывающей и строительной промышленности.

Известен способ получения прессованных плит из частиц лузги подсолнечника смешение измельченной лузги со связующим, формированием ковра с последующим прессованием /1/.

В известном способе использована токсичная карбамидоформальдегидная смола.

Наиболее близким по технической сущности к изобретению является способ, включающий смешение лузги с карбамидоформальдегидной смолой с последующим прессованием при 165оС, давлении 175 кгс/см2 (2).

Недостатком способа является использование токсичной карбамидоформальдегидной смолы КФ-ЛП, а также ее высокое содержание в плитах.

Целью изобретения является снижение выделения формальдегида из готовых плит.

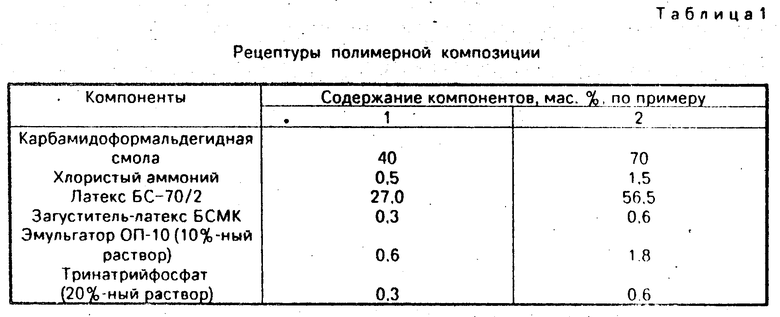

Поставленная цель достигается тем, что в способе изготовления плит из подсолнечной лузги обработкой частиц лузги связующим на основе карбамидоформальдегидной смолы, формированием из них ковра с последующим горячим прессованием, в качестве связующего используют композицию, включающую в мас.% соответственно:

Карбамидоформальдегидная

смола 40-70

Хлористый аммоний 0,5-1,5

Бутадиен-стирольный карбокси-

латный латекс БС-70/2 с содержа-

нием 70 мас.% стирола и 2 мас.%

карбоксильных групп (по сухому

остатку) 27,0-56,5

Бутадиен-стирольный метакри-

латный латекс БСМК с содержанием

в сополимере, мас.%: бутадиен 25,

стирол 20; метилметакрилат -о6 20;

метакриловая кислота 35, (по

сухому остатку) 0,3-0,6

Эмульгатор ОП-10-этиленгли-

колевый эфир алкилфенола 0,9-1,8

Тринатрийфосфат (20%-ный

раствор) 0,3-0,6

Для получения связующего используют готовую клеевую латексную композицию ТУ 205 РСФСР 1-2325-89.

В латексную композицию добавляют карбамидоформальдегидное связующее, отвердитель (20%-ный раствор хлористого аммония). При постоянном перемешивании лузгу подсушивают в сушилке до влажности 2-4% и смешивают в смесителе со связующим. Расход связующего 12% по сухому остатку от массы абсолютно сухой лузги.

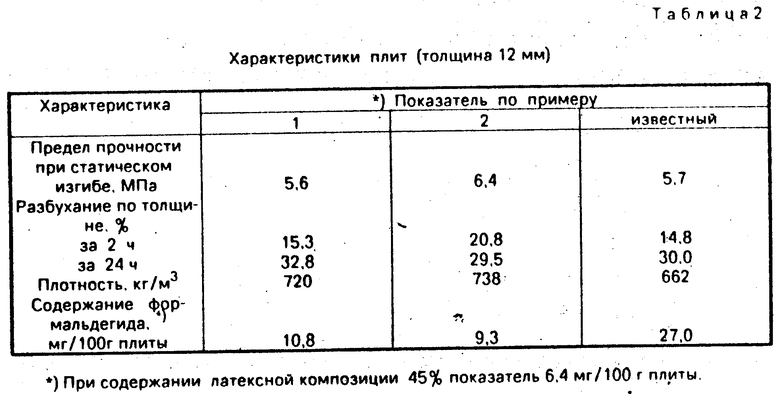

Формируют ковер из проклеенной лузги с помощью деревянной рамки. После подпрессовки в холодном прессе прессуют в горячем прессе по режиму: 150оС, давлении 2 МПа, продолжительностью 0,6 мин/мм толщины плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 2004 |

|

RU2252866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 2000 |

|

RU2196045C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2000 |

|

RU2176186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2252867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356728C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442685C2 |

| Древесно-клеевая композиция для древесных плит | 1989 |

|

SU1728269A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2016 |

|

RU2642568C2 |

| Полимерная композиция | 1990 |

|

SU1735328A1 |

Сущность изобретения: частицы подсолнечной лузги обрабатывают связующим, включающим, мас.%: смола КФ - МТ 40 - 70; хлористый аммоний 0,5 - 1,5; латекс БС - 70/2 27,0 - 56,6; латекс БСМК 0,3 - 0,6; ОП - 10 0,9 - 1,8; тринатрийфосфат /20%-ный р - р/ 0,3 - 0,6, формируют ковер и прессуют плиты при 150°С, 2 МПа, 0,6 мин/мм. Содержание формальдегида в плитах 6,4 - 10 8 мг/100 г плиты. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПОДСОЛНЕЧНОЙ ЛУЗГИ обработкой частиц лузги связующим на основе карбамидоформальдегидной смолы формированием из них ковра с последующим горячим прессованием, отличающийся тем, что, с целью снижения выделения формальдегида из прессованных плит, в качестве связующего используют полимерную композицию, включающую, мас.%:

Карбамидоформальдегидную смолу 40 - 70

Хлористый аммоний 0,5 - 1,5

Бутадиенстирольный карбоксилатный латекс с содержанием 70 мас.% звеньев стирола и 2 мас.% карбоксильных групп (по сухому остатку) 27,0 - 56,5

Бутадиенстирольный метакрилатный латекс с содержанием в сополимере звеньев в мас. % бутадиена 25, стирола 20, метилметакрилата 20, метакриловой кислоты 35 (по сухому остатку) 0,3 - 0,6

Эмульгатор ОП-10-этиленгликолевый эфир алкилфенола (10%-ный раствор) 0,9 - 1,8

Тринатрийфосфат (20%-ный раствор) 0,3 - 0,6

Авторы

Даты

1994-06-15—Публикация

1991-10-17—Подача