Изобретение относится к устройствам для обрушения зависаний материалов, образующихся в силосных башнях, может применяться в цементной промышленности.

В цементной промышленности для создания запасов промежуточных и хранения различных материалов (клинкер, гипс, фосфогипс, шлаки и др.) широко применяют бункеры цилиндрической формы - так называемые силосные башни.

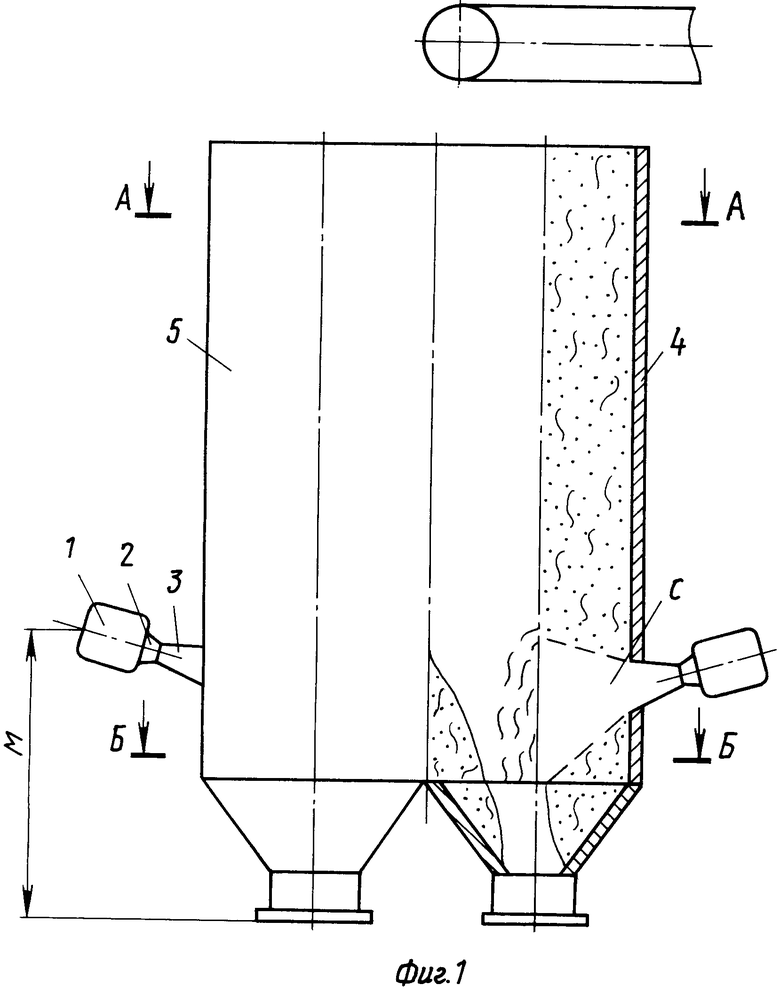

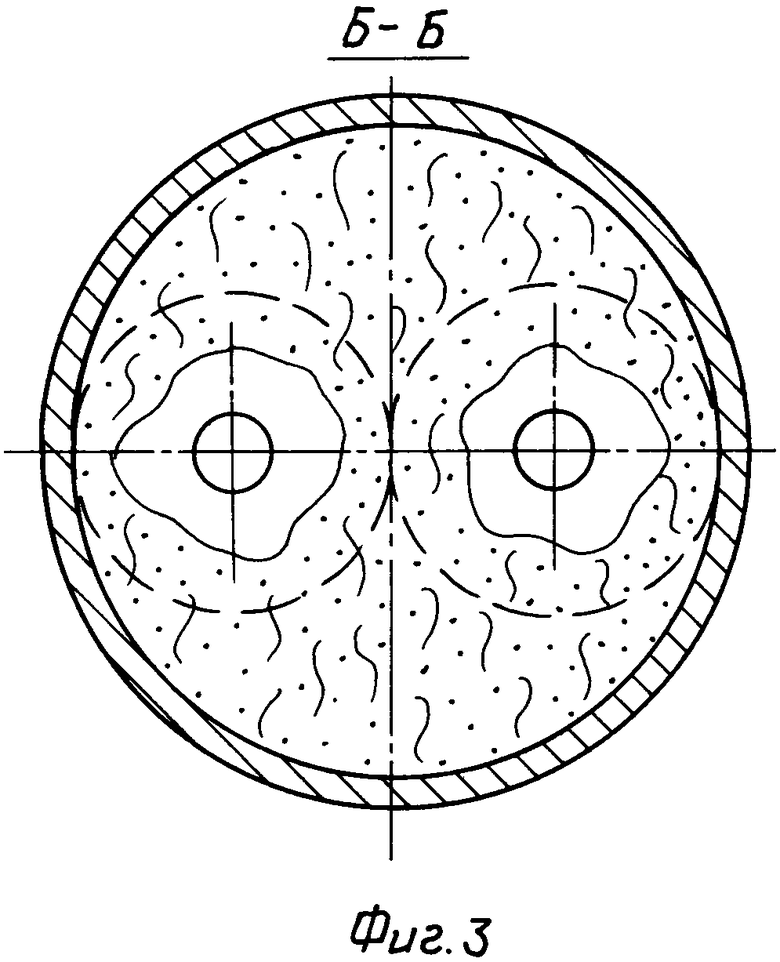

При прохождении материалов через такие бункеры особенно склонных к слеживанию, на днище и стенках бункера постепенно накапливается и слеживается материал снизу и до верха бункера (фиг.1, 2, 3).

Для разрушения слежавшегося материала применяют пневматические системы различных конструкций.

Известно, например, устройство для обрушения сыпучих материалов в бункере, выполненное по авт. св. N 743934.

К недостаткам такого устройства нужно отнести низкую эффективность разрушающей способности множества сопел, так как сопла соединены с воздухопроводами под большими углами и энергия выходящей струи гасится, кроме того, сопла выполняются малого диаметра, а отсюда и незначительная площадь воздействия энергии струи сжатого воздуха на материал. Поэтому указаны устройства в цементной промышленности не нашли широкого применения.

Известны устройства для интенсификации процесса выгрузки материала из бункера (авт. св. N 933558), выполненное в виде патрубка, установленного в стенке бункера и соединенного с системой подачи сжатого воздуха. Эффективность разрушения слежавшегося материала в предлагаемой конструкции будет невысокой, так как энергия струи сжатого воздуха будет значительно гаситься в патрубке из-за изгиба патрубка под большим углом.

Известно устройство (авт.св. N 1375524), которое обладает такими же недостатками как и устройство по авт. св. N 933558.

Известно устройство для обрушения сводов сыпучих материалов в бункерах по изобретению авт. св. N 1449476. К недостаткам нужно отнести то, что из-за заужения сопла, выходящего на стенку бункера, снижается площадь воздействия энергии струи сжатого воздуха на слежавшийся или зависший материал и соответственно снижается эффективность работы применяемых устройств. Удаление на большое расстояние воздухосборников от выпускных сопел, а также разветвленная сеть трубопроводов под значительными углами подводящих воздухопроводов, значительно снижают энергию струи воздействующего на материал и эффективность разрушения сводов и слежавшегося материала.

Целью изобретения является повышение эффективности работы пневмоимпульсного устройства по разрушению сводов, зависшего и слежавшегося материала в силосных башнях путем увеличения площади воздействия энергии струи сжатого воздуха на материал.

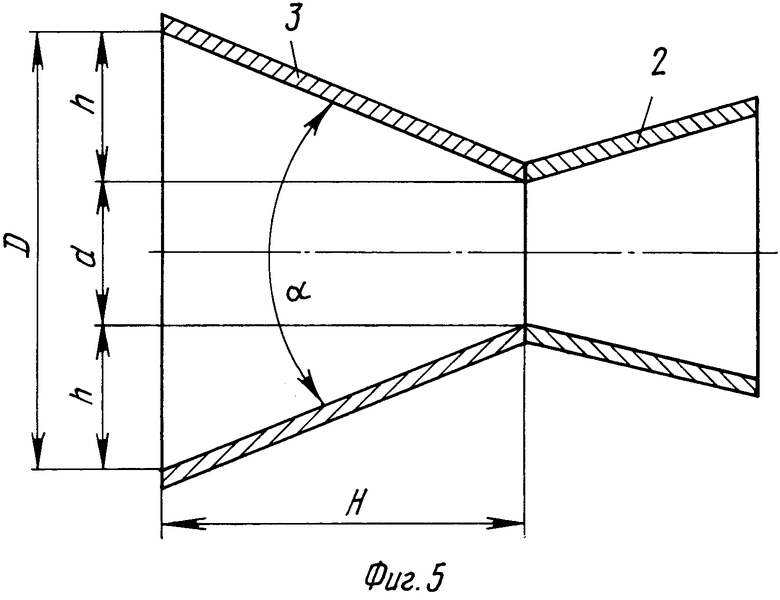

Цель достигается тем, что на узком сечении конфузора пневмоимпульсного устройства установлен диффузор, причем отношение длины диффузора к диаметру узкого сечения конфузора относится как 4÷5  = 4÷5), а угол раскрытия диффузора α=16-24o(фиг. 4).

= 4÷5), а угол раскрытия диффузора α=16-24o(фиг. 4).

При этом больший диаметр диффузора, выходящий на внутреннюю стенку силосной башни, будет больше меньшего диаметра конфузора при указанных соотношениях в 2,12-3,12 раза, а площадь в 6,65-9,8 раза.

Указанные соотношения выбраны из условий минимальных потерь давления в диффузорах (см. М.П.Калинушкин. Вентиляторные установки. Высшая школа, 1962 г. стр. 52, таб. 34) и соответственно минимальных потерь энергии выходящей струи, а также большой площади воздействия энергии струи сжатого воздуха на материал и конструктивных соображений.

На фиг. 5 показаны конфузор и диффузор пневмоимпульсного устройства и параметры, которые учитываются при расчетах.

Вариант 1.

5

5

Больший диаметр диффузора больше меньшего диаметра конфузора в 2,12 раза, а площадь соответственно 2,12π = 6,65 раза.

Вариант 2.

Больший диаметр диффузора больше меньшего диаметра конфузора в 3,13 раза, а площадь соответственно в 9,6 раза.

На практике, например, для аналогичных условий применяют пневмоимпульсные устройства емкостью 500-800 л номинальным давлением внутри корпуса 5 атм и меньшим диаметром конфузора 200 мм, при этом, как показано выше в расчетах, площадь по большому диаметру диффузора по первому варианту составит:

FI=  6,65 =

6,65 =  6/65=2088 см2 а по второму:

6/65=2088 см2 а по второму:

=

= см2

см2

Давление на материал даже без учета динамического коэффициента будет в первом случае:

около 2088 см2х5 атм=10440 кг, во втором случае: 3077,2 см2х5=15386 кг. а если принять динамический коэффициент - 4, то в первом случае получим более 40000 кг, а во втором более 60000 кг, что безусловно будет разрушать даже сильно слежавшийся материал, и предлагаемое устройство будет работать очень эффективно.

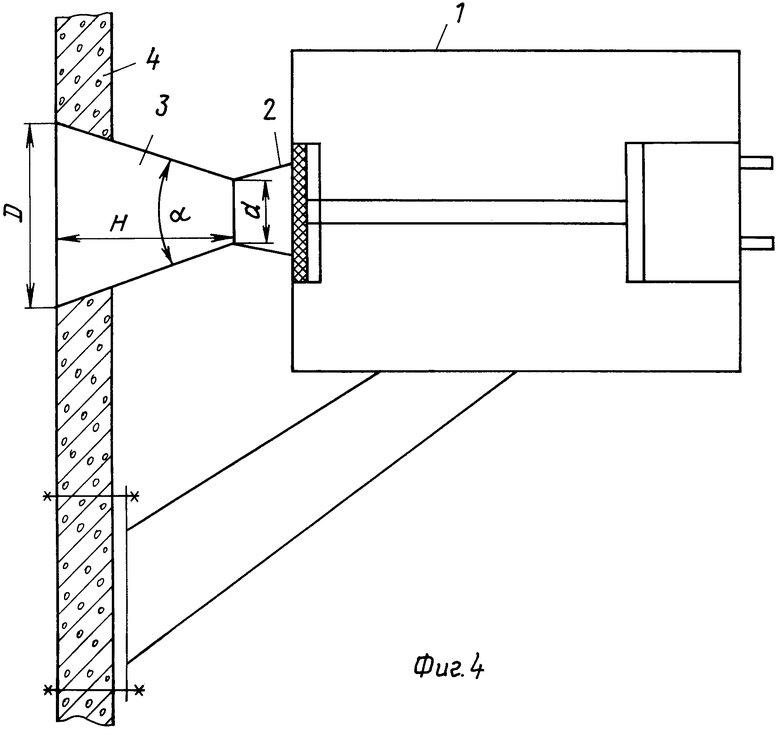

На фиг. 1 изображен частичный разрез силосной башни с установленными пневмоимпульсными устройствами и показан характер образования зависаний по высоте башни; на фиг. 2 - сечение А-А фиг.1; на фиг.3 - сечение силосной башни Б-Б фиг.1; на фиг.4 - установка пневмоимпульсного устройства на стенке силосной башни; на фиг.5 - схематично конфузор и диффузор пневмоимпульсного устройства.

Устройство для обрушения зависаний, образующихся в силосных башнях, содержит пневмоимпульсное устройство 1 с конфузором 2 и диффузором 3, которое крепится к стенкам 4 силосной башни 5. На силосной башне по периметру устанавливаются 2,3 или 4 пневмоимпульсных устройств в зависимости от физикотехнических свойств материала. Место установки пневмоимпульсного устройства выбирается исходя из конкретных условий и зависит от физикотехнических свойств материала. Количество пневмоимпульсных устройств определяется практически, исходя из максимальной эффективности работы пневмоимпульсных устройств.

Периодичность и последовательность срабатывания пневмоимпульсных устройств определяют с учетом продолжительности хранения материала, объема зависаний, характера зависаний, уплотненности и др.

Правильно выбранные режимы работы пневмоимпульсных устройств и систематические обрушения зависаний не будут давать возможности материалу зависать на стенках бункера (фиг.1, 2, 3). Если же и произойдет значительное зависание материала (фиг.1), то при импульсном воздействии на зависший материал произойдет обрушение его значительной зоны "С" (фиг.1), после чего начнет обрушаться и вышележащий материал, таким образом поставленная цель будет достигаться.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОИМПУЛЬСНОЕ УСТРОЙСТВО | 1991 |

|

RU2013324C1 |

| Устройство для обрушения сводов в бункерах | 1991 |

|

SU1784561A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ КУСКОВОГО МАТЕРИАЛА | 1992 |

|

RU2045453C1 |

| СПОСОБ ИМПУЛЬСНОГО РАСПЫЛЕНИЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2011426C1 |

| ФУТЕРОВКА | 1992 |

|

RU2040341C1 |

| Пневмоимпульсное устройство | 1990 |

|

SU1747348A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ РАЗГРУЗОЧНОГО ОТВЕРСТИЯ БУНКЕРА | 1993 |

|

RU2066670C1 |

| СПОСОБ ОБРУШЕНИЯ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2107889C1 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| БОЕВАЯ МАШИНА РЕАКТИВНОЙ СИСТЕМЫ ЗАЛПОВОГО ОГНЯ НА БАЗОВОМ ШАССИ ТАНКА | 2000 |

|

RU2170906C1 |

Изобретение относится к устройствам для обрушения зависаний материалов, образующихся в силосных башнях и бункерах. Сущность изобретения: за счет применения пневмоимпульсных устройств, оснащенных диффузорами с заданными параметрами, повышается эффективность работы устройств. 5 ил.

УСТРОЙСТВО ДЛЯ ОБРУШЕНИЯ ЗАВИСАНИЙ СЫПУЧЕГО МАТЕРИАЛА преимущественно в силосных башнях, содержащее пневмоимпульсную систему и сопло, включающее расположенный на выходе диффузор, отличающееся тем, что сопло содержит расположенный перед диффузором конфузор, при этом отношение длины диффузора к диаметру узкого сечения конфузора составляет 4-5, а угол раскрытия диффузора равен 16-24o.

Авторы

Даты

1994-06-15—Публикация

1991-06-03—Подача