Изобретение относится к буровой технике, а именно к устройствам для гашения вибраций, и может быть использовано при бурении вертикальных и наклонно-направленных нефтяных и газовых скважин роторным способом.

Известен виброгаситель, содержащий корпус, вал, упругие элементы, расположенные в полости между корпусом и валом, предохранительные муфты с армированными ребрами.

Недостатком такого демпфера является то, что предохранительные муфты служат только для дополнительного демпфирования за счет соприкосновения со стенками скважины, а не для придания поперечной жесткости демпферу, и не способствуют центрированию долота.

В практике известно, что при бурении скважин, в которых возможно искривление ствола, используют жесткие компоновки: наддолотный стабилизатор - три центрирующих элемента (стабилизаторы) - УБТ - амортизатор - яс (2) (амортизатор фирмы "Кристенсен", "Shock-Eze" см. статья из журнала "Forages. ..", N 73, Х-ХII, 1976 г, с. 15-35). Недостатком такой компоновки является удаленное расположение амортизатора от долота и небольшая поперечная жесткость амортизатора.

Известен также буровой инструмент, обеспечивающий центрирование долота и предотвращающий его заклинивание при включении в компоновку непосредственно над долотом и включающий калибрующие лопасти и шламоуловитель.

Недостатком такого бурильного инструмента, выполняющего одновременно функции калибратора и шламоуловителя является то, что калибрующие лопасти выполнены на уровне ниже верхней кромки кожуха шламоуловительной камеры и предотвращают только радиальные перемещения долота относительно забоя.

Наиболее близким к предлагаемому по технической сущности является буровой амортизатор, содержащий корпус, расположенный в его полости ступенчатый вал, образующий с корпусом меньшей ступенью полость с упругим элементом, камеру гидравлической разгрузки, сообщающуюся радиальными каналами в ее нижней части с затрубным пространством, образованные между корпусом и большей ступенью вала шлицевую полость и камеру с плавающим поршнем, сообщенную каналами с шлицевой полостью и с камерой гидравлической разгрузки [2].

Недостатком такого амортизатора является то, что он не обладает достаточной поперечной жесткостью, не позволяет полностью передавать нагрузку на долото и стабилизировать направление ствола скважины при наклонно-направленном бурении, а при установке над долотом не центрирует последний, что важно при наклонно-направленном бурении, кроме того, не исключает поломки и заклинивания долота из-за зашламления и наличия металла на забое.

Цель изобретения - повышение эффективности и долговечности амортизатора за счет расположения амортизатора в колонне бурильных труб непосредственно над долотом для более эффективного осуществления не только шламоулавливания, но и виброгашения с возможностью использования амортизатора в наклонно-направленных скважинах в результате увеличения его поперечной жесткости.

Достигается это тем, что в известный буровой амортизатор, содержащий корпус, расположенный в его полости с возможностью телескопического перемещения ступенчатый вал, образующий с корпусом меньшей ступенью полость с упругим элементом, камеру гидравлической разгрузки, сообщающуюся радиальными каналами в ее нижней части с затрубным пространством, образованные между корпусом и большей ступенью вала шлицевую полость и камеру с плавающим поршнем, сообщенную каналами с шлицевой полостью и с камерой гидравлической разгрузки снабжен установленными на корпусе над камерой гидравлической разгрузки и под корпусом калибрующими лопастями с наклоном последних соответственно не совпадающими и совпадающими с направлением вращения корпуса, причем камера гидравлической разгрузки в верхней части гидравлически сообщена с внешним пространством, а вал в полости камеры гидравлической разгрузки выполнен с ребрами жесткости, имеющими направление наклона, совпадающее с направлением вращения вала. При этом камера гидравлической разгрузки сообщается с внешним пространством либо посредством окон, выполненных в стенке камеры гидравлической разгрузки, либо по всему периметру корпуса, и разделяет последний на верхнюю и нижнюю части, а ступенчатый вал выполнен составным, причем большая ступень вала установлена с возможностью перемещения относительно меньшей и связана с верхней частью корпуса.

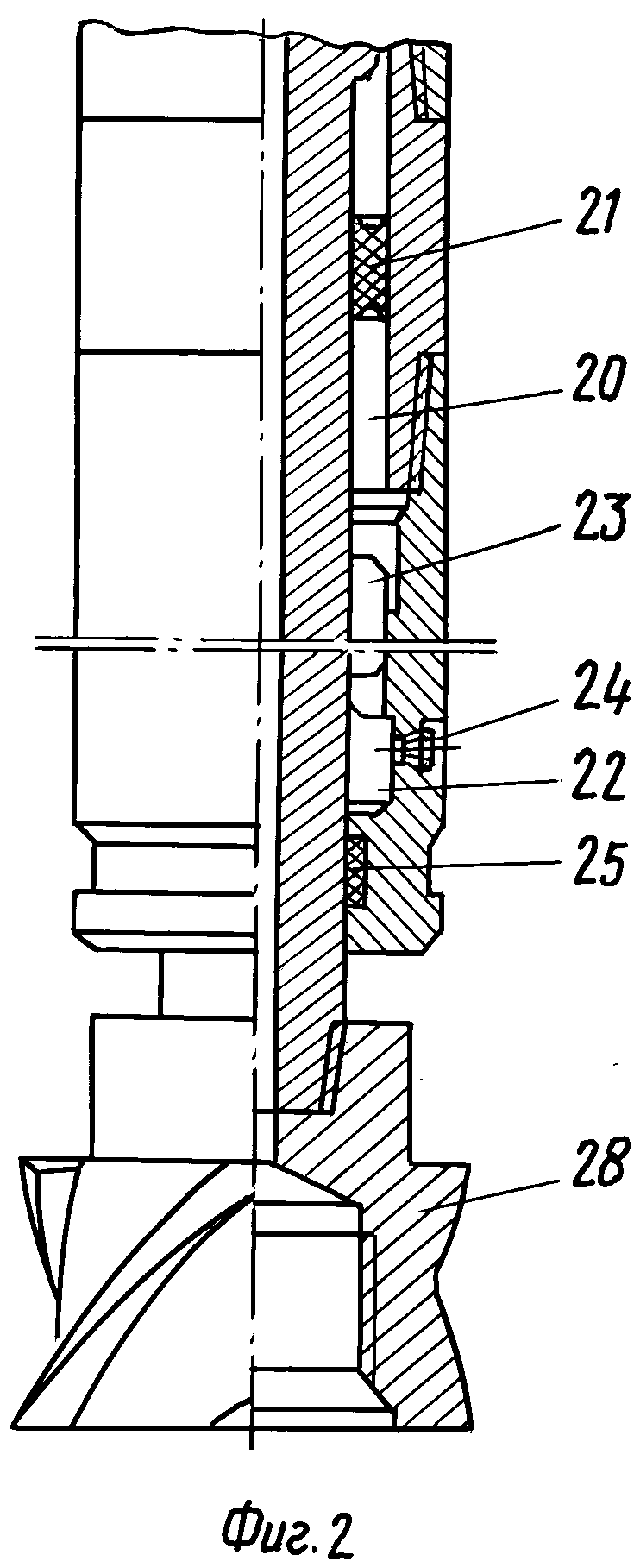

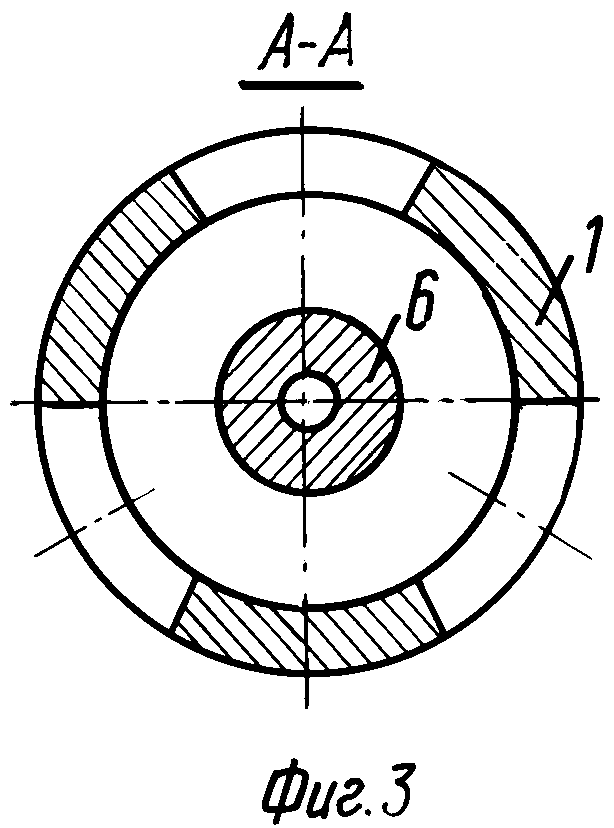

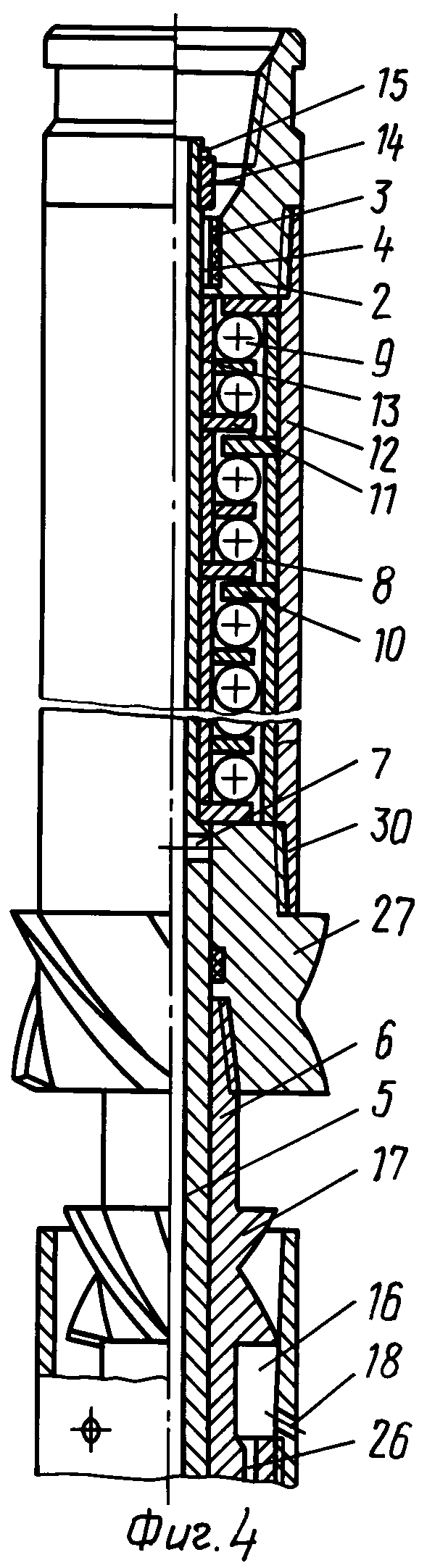

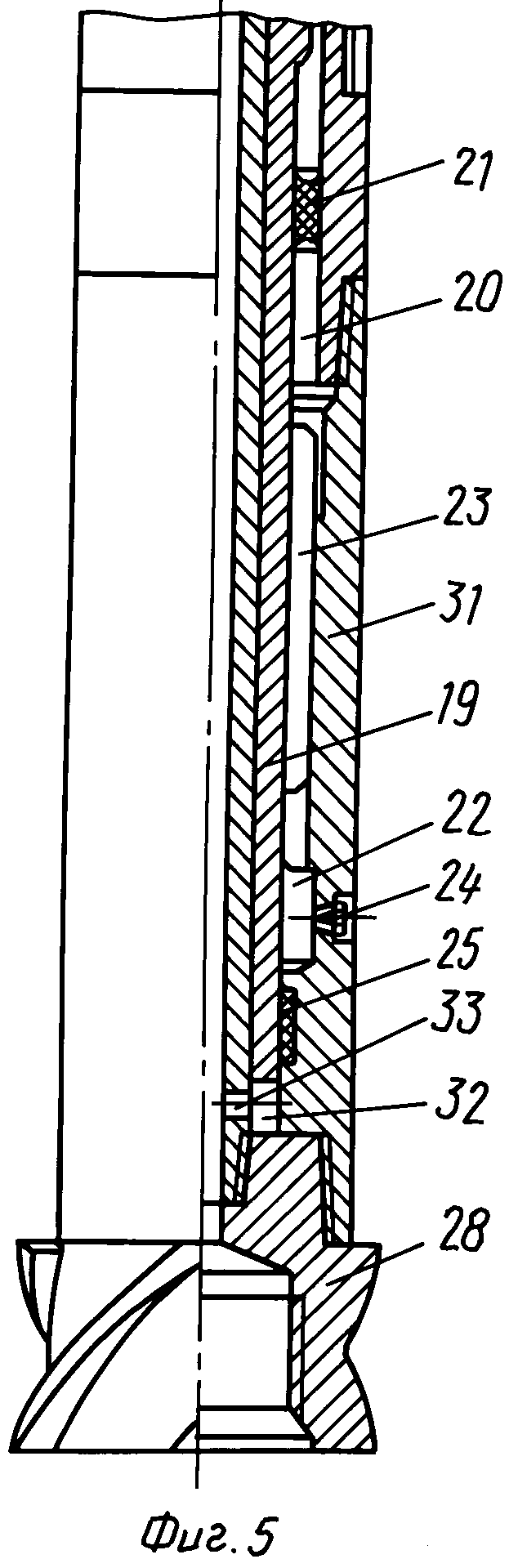

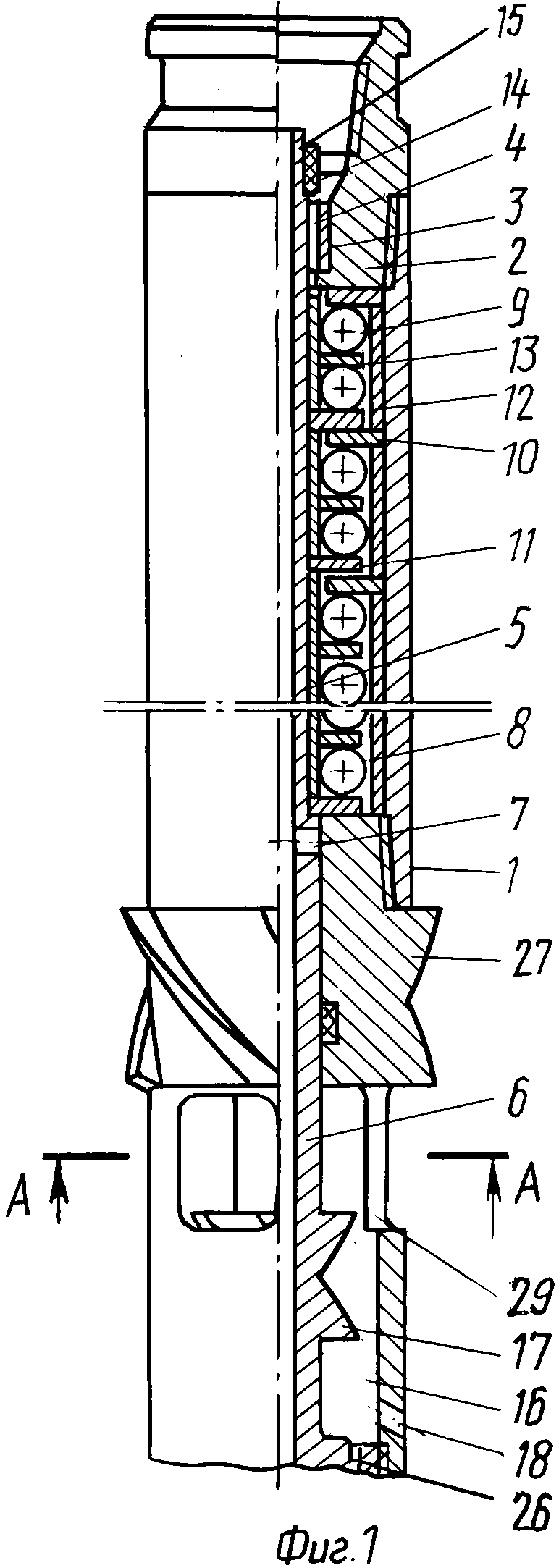

На фиг. 1 и фиг. 2 изображен амортизатор-металлоуловитель, общий вид (камера гидравлической разгрузки сообщена с внешним пространством посредством окон); на фиг. 3 - сечение по А-А на фиг. 1; на фиг. 4, фиг. 5 - амортизатор-металлоуловитель, общий вид (камера гидравлической разгрузки сообщена с внешним пространством по всему периметру).

Амортизатор-металлоуловитель содержит корпус 1, переводник 2, радиальную опору 3 с каналом 4, ступенчатый вал 5, образующий с корпусом 1 меньшей ступенью 6 с отверстием 7 для перетока жидкости полость 8 для размещения упругого элемента 9, расположенного между дисками 10 и 11, зажатыми соответственно в корпусе 1 втулками 12, а на меньшей ступени вала 6 - втулками 13 и гайкой 14 со стопорным кольцом 15, камеру гидравлической разгрузки 16 с расположенными в полости последней ребрами жесткости 17, выполненными на ступенчатом валу 5, имеющими направление наклона, совпадающее с направлением вращения ступенчатого вала 5 и сообщающуюся радиальными каналами 18 с затрубным пространством, образованные между корпусом 1 и большей ступенью вала 19 камеру 20 с плавающим поршнем 21 и шлицевую полость 22 со шлицами 23, заполняемую маслом через пробку 24, и герметизированную уплотнением 25 расположенным на одном диаметре с плавающим поршнем 21, сообщенную с шлицевой полостью 22 и с камерой гидравлической разгрузки 16 каналом 26, а также установленные на корпусе 1 над камерой гидравлической разгрузки 16 и под корпусом 1 калибрующие лопасти 27 и 28 с наклоном последних соответственно, не совпадающим и совпадающим с направлением вращения корпуса, причем камера гидравлической разгрузки 16 в верхней части гидравлически сообщена с внешним пространством посредством окон 29, выполненных в стенке камеры гидравлической разгрузки, либо по всему периметру корпуса 1 (см. фиг. 3), за счет чего разделяет последний на верхнюю 30 и нижнюю 31 части, а ступенчатый вал 5 выполнен составным, причем большая ступень вала 19 установлена с возможностью перемещения относительно меньшей ступени вала 6, связана с верхней частью корпуса 30 и образует с нижней частью корпуса 31 полость 32, сообщенную с внутритрубным пространством отверстием 33, выполненным на меньшей ступени вала 6.

Амортизатор-металлоуловитель работает следующим образом.

Во время работы амортизатора-металлоуловителя, полость 8 с упругим элементом 9, камера гидравлической разгрузки 16 и часть камеры 20 с плавающим поршнем 21, сообщенная через канал 26 с камерой гидравлической разгрузки 16, заполняются буровым раствором. При этом действие гидростатического давления на упругие элементы 9 и плавающий поршень 21 скомпенсировано, т.е. отсутствует перепад давления на уплотнении 25 и упругих элементах 9. При бурении, вибрации от долота, передаваемые через ступенчатый вал 5 (фиг. 1), либо через меньшую ступень вала 6 (фиг. 3) на упругие элементы 9, поглощаются последними. Свободные перетоки бурового раствора в полости 8 с упругими элементами 9 не вызывают в нем пульсаций давления и не влияют на расчетную жесткую характеристику амортизатора. Крутящий момент передается через шлицы 23. Объем масла в шлицевой полости 22 постоянен, а давление поддерживается равным затрубному с помощью плавающего поршня 21. При этом уплотнение 25 разгружено, что исключает утечки масла из шлицевой полости 22 и повышает долговечность шлицов 23. Упругие элементы 9 находятся в среде бурового раствора только в процессе работы, а в остальное время жидкости в полости 8 нет. Все это повышает долговечность последнего. При бурении восходящим потоком промывочной жидкости с забоя поднимаются металлические предметы, частицы выбуренной породы. При достижении этим потоком окон 29, либо кромки камеры гидравлической разгрузки 16 (фиг. 3), скорость восходящего потока резко снижается, т.к. увеличивается площадь сечения затрубного пространства, металлические предметы и частицы породы начинают падать в камеру гидравлической разгрузки 16, являющуюся также металлоуловительной полостью, как за счет гравитационной силы, так и за счет энергии нисходящего потока промывочной жидкости, движущегося вниз в камере гидравлической разгрузки 16.

Изменение формы камеры гидравлической разгрузки 16, связанное с вибрациями долота, а также наличие ребер жесткости 17 на большей ступени вала 19 внутри камеры гидравлической разгрузки 16, выполненных с наклоном, совпадающим с направлением вращения вала, позволяет завинчивать поток, попавший в камеру гидравлической разгрузки 16. При этом мелкие частицы в результате действия центробежной силы через радиальные каналы 18 в камере гидравлической разгрузки 16 вылетают в затрубье, а вибрирующие изменения формы камеры гидравлической разгрузки 16 в резонанс с вибрациями долота мешают мелким частицам шлама уплотняться на дне последней, что исключает закупорку камеры 20 с плавающим поршнем 21 через кольцевой канал 26, а также повышает полезную емкость камеры гидравлической разгрузки.

Кроме того, расположение нижних калибрующих лопастей 28 с наклоном, совпадающим с направлением вращения корпуса 1, придает дополнительную скорость крупным частицам в восходящем потоке промывочной жидкости, а расположение верхних калибрующих лопастей 27 с наклоном, не совпадающим с направлением вращения корпуса 1, способствует дополнительной сепарации частиц из восходящего потока промывочной жидкости, достигшего окон 29, либо кромки камеры гидравлической разгрузки 16, как бы отталкивая крупные частицы металла и шлама вниз, в полость камеры гидравлической разгрузки 16.

В амортизаторе камера гидравлической разгрузки не только стабилизирует рабочую характеристику амортизатора и повышает стойкость уплотнений, но и выполняет роль металлоуловительной полости, расположенной в амортизаторе непосредственно над долотом, что исключает поломки и заклинивания последнего, а калибрующие лопасти, разделенные на малой базе по длине амортизатора на две части, способствуют увеличению поперечной жесткости амортизатора, его центрированию в скважине, приводящему к возможности установки амортизатора непосредственно над долотом при бурении наклонно-направленных скважин при сохранении нагрузки на долото.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ НАДДОЛОТНЫЙ АМОРТИЗАТОР | 1991 |

|

RU2015294C1 |

| БУРОВОЙ НАДДОЛОТНЫЙ АМОРТИЗАТОР | 1989 |

|

RU2049905C1 |

| БУРОВОЙ НАДДОЛОТНЫЙ АМОРТИЗАТОР | 1987 |

|

SU1816023A1 |

| КОМПОНОВКА НИЖНЕЙ ЧАСТИ БУРИЛЬНОЙ КОЛОННЫ | 1991 |

|

RU2015290C1 |

| АМОРТИЗАТОР НАДДОЛОТНЫЙ | 2020 |

|

RU2749705C1 |

| ГИДРОМЕХАНИЧЕСКИЙ АМОРТИЗАТОР | 2004 |

|

RU2255197C1 |

| СКВАЖИННЫЙ ДЕМПФЕР | 1998 |

|

RU2147670C1 |

| Наддолотный амортизатор | 1975 |

|

SU917704A3 |

| АМОРТИЗАТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2011 |

|

RU2467150C2 |

| Виброгаситель-калибратор | 2018 |

|

RU2695442C1 |

Изобретение относится к буровой технике, а именно к устройствам для гашения вибраций, и может быть использовано при бурении вертикальных и наклонно-направленных нефтяных и газовых скважин роторным способом. Цель изобретения - повышение эффективности и долговечности. Амортизатор содержит корпус 1, расположенный в его полости с возможностью телескопического перемещения ступенчатый вал, образующий с корпусом (К) 1 меньшей ступенью 6 полость с упругим элементом 9, и сообщенную с затрубным пространством камеру гидравлической разгрузки (КГР) 16, а большей ступенью - шлицевую полость с уплотнением для герметизации последней и камеру с плавающим поршнем, сообщенную с шлицевой полостью и с КГР 16. Над КГР 16 и под К 1 установлены калибрующие лопасти с наклоном их, соответственно совпадающими и несовпадающими с направлением вращения К 1. КГР 16 в верхней части гидравлически сообщена с внешним пространством либо посредством окон, либо по всему периметру, а вал 5 в полости КГР 16 выполнен с ребрами жесткости, имеющими направление наклона, совпадающее с направлением вращения вала. При бурении, кроме гашения вибраций упругими элементами 9, обеспечивается также удаление шлама с забоя скважины с одновременной стабилизацией положения бурового става в скважине. 2 з.п. ф-лы, 5 ил.

Авторы

Даты

1994-06-15—Публикация

1989-07-28—Подача