Изобретение относится к горной промышленности, в частности к устройствам для гашения вибраций бурового инструмента.

Известен забойный амортизатор по а.с. N 1601315, М.кл.5 E 21 B 17/07, опубл. Б.И. N 39.90, содержащий корпус, вал, рабочий цилиндр и набор эластичных резиновых элементов, близкий по своему назначению к заявляемому скважинному демпферу. Недостатком данного устройства являются нестабильные характеристики резины как элемента, гасящего колебания только за счет внутреннего трения, и ее ускоренное старение в условиях высоких нагрузок.

Известен также наддолотный амортизатор, по а.с. N 1754877, М.кл.5 E 21 B 17/07, опубл. Б.И. N 30.92, содержащий корпус, наполненный жидкостью, шлицевой вал, шток с поршнем и упругие кольца. Недостатком данного устройства является то, что в нем, как и во всяком гидравлическом дроссельном устройстве, весьма сложно обеспечить герметизацию рабочего цилиндра с поршнем, кроме того, конструктивные особенности штока не позволяют передавать на него всю нагрузку, поэтому подобное устройство, обладая высокой стоимостью, имеет малую надежность и не обеспечивает гашение вибраций во всей полосе частот колебаний породоразрушающего инструмента.

Наиболее близким по технической сущности к заявляемому устройству и принятым за прототип является амортизатор по патенту РФ N 2015294, М.Кл5 E 21 B 17/07, 1994, включающий корпус, расположенный в его полости ступенчатый вал, образующий с корпусом и своей большей ступенью шлицевую полость и меньшей ступенью - полость для размещения упругого элемента, содержащего установленные друг над другом ряды резиновых шаров, чередующихся с металлическими дисками, закрепленными на валу и в корпусе, камеру гидравлической разгрузки и камеру с подвижной стенкой, гидравлически связанную со шлицевой камерой.

Прототип обладает следующими недостатками:

- неопределенное усложнение конструкции (кольца, втулки, гильзы и т.п.), связанное с необходимостью использования большого количества слоев резиновых шаров, при этом не учитывается старение резины, резко ускоряющееся под влиянием нагрузок, и, следовательно, ненадежность этого элемента;

- ненадежность герметизации компенсационной камеры и шлицевого соединения, которая осуществляется с помощью подвижного поршня, рабочий цилиндр которого непосредственно связан с затрубным пространством. Поскольку восходящий поток промывочной жидкости обогащен абразивным шламом, неизбежен повышенный износ поршня и его возможное заклинивание. При этом будет нарушена нормальная работа шлицевого соединения;

- при подъеме снаряда возможны прихваты долота и тогда значительной осевой нагрузке будет подвергаться нижняя часть снаряда, которая фиксируется одной гайкой, закрепленной на второй ступени внутренней трубы, что грозит обрывом амортизатора.

Задачей изобретения является устранение указанных недостатков, а именно, повышение надежности работы компенсационной камеры и шлицевого соединения, а также упрощение конструкции демпфера.

Задача решается тем, что в скважинный демпфер, включается корпус с рабочей камерой и уплотнительным узлом, расположенный в корпусе шлицевой вал и компенсационная камера, и на шлицевом валу выполнена винтовая нарезка с профилем в форме двух пересекающихся - прямой и косой - геликоидных поверхностей, а внутренняя поверхность корпуса имеет соответствующей формы винтовую канавку с зазором для осевого перемещения в ней нарезки шлицевого вала и отделена эластичной диафрагмой от компенсационной камеры, расположенной между уплотнительным узлом и рабочей камерой, при этом и рабочая и компенсационная камеры заполнены гетерогенным наполнителем под давлением, отвечающим соотношению: P > P1 > P2, где P - давление в затрубном пространстве, Па; P1 - давление в компенсационной камере, Па; P2 - давление в рабочей камере, Па, а гетерогенный наполнитель представляет собой газожидкостную смесь, в состав которой входит водный раствор поверхностно-активного вещества, например сульфонола, и газ, например воздух.

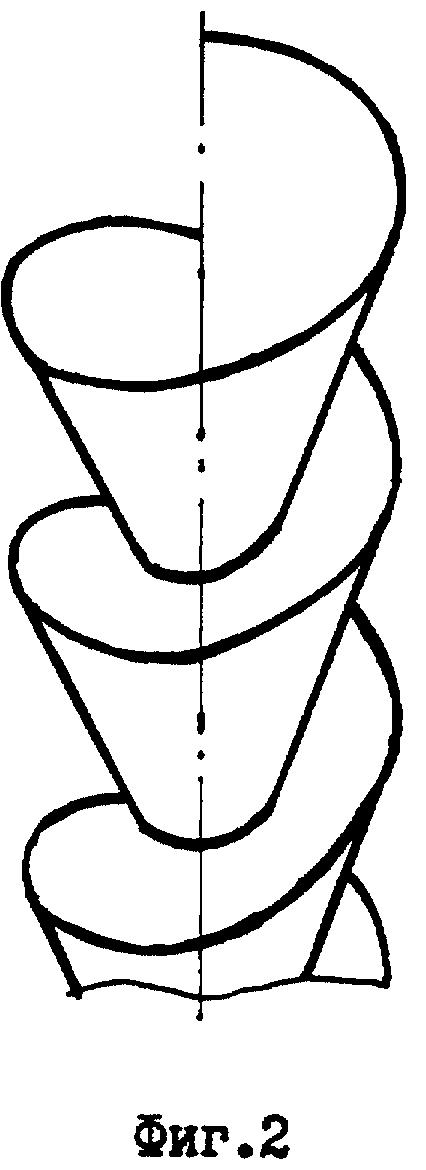

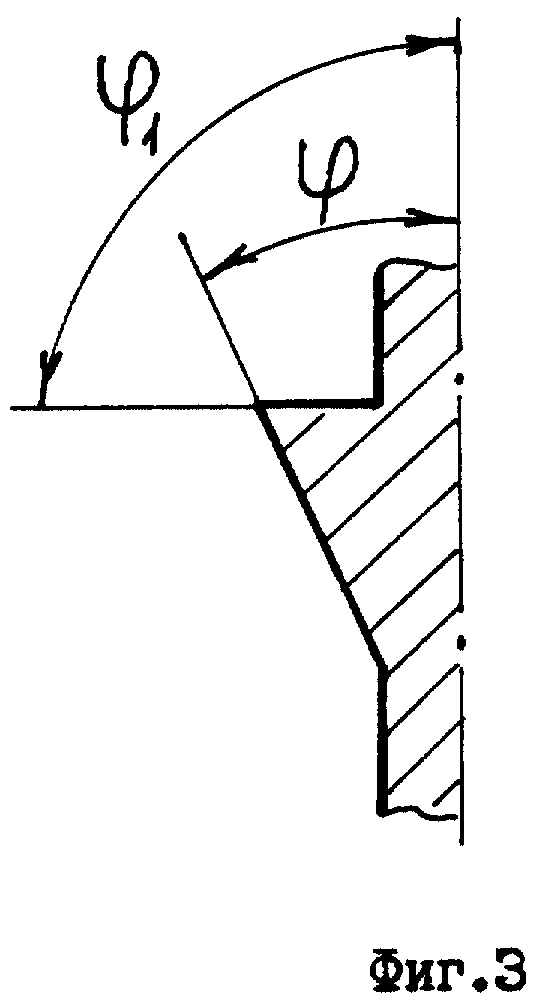

Устройство поясняется чертежами, где на фиг. 1 изображен общий вид скважинного демпфера; на фиг. 2 - эскизное изображение геликоидных поверхностей шлицевого вала; на фиг. 3 - взаимное расположение прямолинейных образующих геликоидных поверхностей.

Предлагаемый скважинный демпфер (фиг. 1) включает корпус 1 с уплотнительным узлом 2, шлицевой вал 3 со шлицами 4 и винтовой нарезкой 5, рабочую камеру 6 с винтовой канавкой 7, компенсационную камеру 8, диафрагму 9. Винтовая нарезка 5 шлицевого вала 3 имеет профиль, образованный двумя пересекающимися геликоидными поверхностями (фиг. 2), имеющими прямолинейные образующие, ориентированные в радиальных плоскостях с различными углами наклона ϕ к продольной оси: ϕ1 = 90o для одной поверхности и 0 < ϕ < 90o для другой (фиг. 3) и расположена с зазором "h" относительно винтовой канавки 7. Рабочая и компенсационная камеры заполнены газожидкостной смесью, например, раствором сульфонола с воздухом под давлением, удовлетворяющим соотношению: P > P1 > P2, где P - давление в затрубном пространстве, Па; P1 - давление в компенсационной камере, Па; P2 - давление в рабочей камере, Па.

Скважинный демпфер работает следующим образом. Будучи установленным между колонной бурильных труб 11 и породоразрушающим инструментом 10, он воспринимает все воздействующие на него статические и динамические нагрузки. При разрушении породы инструмент подвергается непрерывным профильным колебаниям, приводящим к его отрыву от забоя с последующим ударным контактом. При этом максимальная нагрузка на забой в 2 - 3 раза превышает ее среднее значение, и почти половину времени породоразрушающий инструмент приподнят над забоем скважины и не завершает полезной работы. Колебательные продольные волны в скважинном демпфере вызывают перемещение шлицевого вала 3 относительно корпуса 1, при этом происходит резкое сжатие или растяжение пузырьков газожидкостной смеси, заполняющей полости между параллельными поверхностями винтовой нарезки 5 шлицевого вала и винтовой канавки 7 рабочей камеры, а также возникают упругие силы, препятствующие выдавливанию или засасыванию газожидкостной смеси в образующуюся плоскую щель. Считая линейной зависимость скорости перемещения смежных поверхностей от осевой нагрузки и пренебрегая их незначительным продольным перемещением друг относительно друга, закон изменения усилия при постоянной скорости сближения можно представить выражением:

P = (π/2)μv(d+D)(A/h)3,

где μ - вязкость газожидкостной системы; v - скорость перемещения поверхностей; A - длина образующей геликоида; h - зазор между поверхностями; d и D - внутренний и наружный диаметры геликоида. Очевидно, что усилие P, необходимое для сближения поверхностей, возрастает в кубе в зависимости от расстояния между ними, то есть осуществляется эффективное гашение колебаний связанного с породоразрушающим инструментом корпуса 1 скважинного демпфера относительно шлицевого вала 3, соединенного с бурильной трубой. Для повышения надежности уплотнительного узла 2 газожидкостная смесь в компенсационную камеру 8 заканчивается под давлением, в 2 раза меньшим, чем расчетное давление на глубине забоя скважины в соответствии с соотношением: P > P1 > P2, где P - давление в затрубном пространстве; P1 - давление в компенсационной камере; P2 - давление в рабочей камере, что обеспечивает распределение избыточного давления, действующего на скважинный демпфер, между уплотнительным узлом и диафрагмой, и позволяет им работать в более легких условиях, обеспечивающих гарантированную герметизацию рабочей камеры 6.

Скважинный демпфер разрывает жесткую динамическую связь колонны бурильных труб с породоразрушающим инструментом и таким образом позволяет оптимизировать условия отработки шарошечных долот и алмазных коронок и повысить их работоспособность.

Литература, принятая во внимание

1. А.с. 1601315, М.Кл.5 E 21 B 17/07, БИ N 39 от 23.10.90.

2. А.с. 1754877, М.Кл5 E 21 B 17/07, БИ N 30 от 15.08.92.

3. А.с. 1762036, М.Кл5 F 16 F 6/00, БИ N 34 от 15.09.92.

4. Фролов С. А. Начертательная геометрия. М.: Машиностроение, 1983, с. 115 - 117.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2115791C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1998 |

|

RU2136472C1 |

| СПОСОБ ЭЛЕКТРОТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038475C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2204678C1 |

| КОМБАЙН ДЛЯ ОБРАЗОВАНИЯ ГОРНЫХ ВЫРАБОТОК | 1991 |

|

RU2017970C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОРАЗРЫВА ПЛАСТА | 1991 |

|

RU2011809C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ ТРАЕКТОРИИ СТВОЛА СКВАЖИНЫ | 1991 |

|

RU2015288C1 |

| СПОСОБ НАПРАВЛЕННОГО ГИДРОРАЗРЫВА ГОРНЫХ ПОРОД | 1994 |

|

RU2069261C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КАМЕННЫХ ПЛИТ | 1998 |

|

RU2146588C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

Изобретение относится к горной промышленности, в частности к устройствам для гашения вибраций бурового инструмента. Устройство представляет собой скважинный демпфер, включающий корпус с рабочей камерой и уплотнительным узлом, и расположенный в корпусе шлицевой вал, отличающийся тем, что на шлицевом валу выполнена винтовая нарезка со специальным профилем, а внутренняя поверхность корпуса имеет соответствующей формы винтовую канавку с зазором для осевого перемещения в ней нарезки шлицевого вала и отделена эластичной диафрагмой от компенсационной камеры, расположенной между уплотнительным узлом и рабочей камерой. Обе камеры заполнены газожидкостным наполнителем, в состав которого входит поверхностно-активное вещество и воздух и находящиеся под давлением, отвечающим соотношению Р > P1 > Р2, где Р - давление в затрубном пространстве; P1 - давление в компенсационной камере; Р2 - давление в рабочей камере. Скважинный демпфер разрывает жесткую динамическую связь колонны бурильных труб с породоразрушающим инструментом и таким образом позволяет оптимизировать условия отработки породоразрушающего инструмента, в частности шарошечных долот и алмазных коронок, и повысить его работоспособность. 1 з.п. ф-лы, 3 ил.

P > P1 > P2,

где P - давление в затрубном пространстве, Па;

P1 - давление в компенсационной камере, Па;

P2 - давление в рабочей камере, Па.

| БУРОВОЙ НАДДОЛОТНЫЙ АМОРТИЗАТОР | 1991 |

|

RU2015294C1 |

| НАДДОЛОТНЫЙ АЛЮРТИЗАТОРВСЕСОЮЗНАЯnATLHiHe-YCXiu;" н,чяБИБЛИОТЕКА | 0 |

|

SU312038A1 |

| ЕН5ЛИСТЕКА I | 0 |

|

SU394543A1 |

| Амортизатор буровой | 1973 |

|

SU576404A2 |

| Демпфер скважинный штанговой колонны | 1981 |

|

SU1006700A1 |

| Гидравлический демпфер бурильного инструмента | 1982 |

|

SU1073430A1 |

| Демпфер продольных колебаний | 1988 |

|

SU1806257A3 |

| БУРОВОЙ НАДДОЛОТНЫЙ АМОРТИЗАТОР | 1989 |

|

RU2049905C1 |

Авторы

Даты

2000-04-20—Публикация

1998-08-05—Подача