Изобретение относится к применяемому в составе колонны бурильных Vpy6 устройству, предназначенному для поглощения ударных нагрузок, во никающих в результа7 е осевого перемещения долота в процесса бурения. При вращении долота на забое буровой скважины имеет место постоянное отскакивание долота вверх с пос ледующим возвращением вниз. УскооениЯ( возникающие ппи пепемещении полота от забоя, создают в колонне бvDильныx труб большие циклические нагрузки. Интенсивное циклическое нагружение колонны бурильных труб ведет к ряду отрицательных последствий. Нап ример, это нагружение является основной причиной износа .и поломок бу рильных труб. Оно создает тяжелый режим работы оборудования буровой ВЫШКИ} при особенно тяжелом бурений вся конструкция буровой вьшки подвергается интенсивной тряске и единственным средством уменьшения вибрации является снижение скорости вращения и/или весовой нагрузки, действующей на долото. Однако такие меры -приводят к снижению скорости бурения. Общепринятым приемом для уменьшения вибрации является введение в состав колонны бурильных труб, над долотом, устройства для поглощения ударных нагрузок, известного под названием успокоителя вибраций, или амортизатора, предназначенного для разобщения колонны с долотом. Известен наддолотньй амортизатор, содержащий вал, верхним концом соединенный с колонной бурильных труб, и расположенный снаружи трубчатый корпус, нижним концом соединенный с долотом либо с кольцами, расположенными непосредственно над долотом. Вал поступательно или телескопически перемещается в отверстии корпуса. Эти две детали соединены между собой элементами типа щлицев и, таким образом, могут вращаться только совмее.

стно, оцнако, имеют возможность взаимного продольного перемещения. Имеются средства, ограничивающие величину взаимного продольного перемещения названных деталей и препятствующие таким образом отделению пос,ледних одной от другой. В одном из основных типов рассматриваемых успокоителей вибрации вал имеет ,ток с уменьшенным наружным диаметром, благодаря чему между этой оправкой и гильзой образуется кольцевая камера. С каждого конца камеры между валом и корпусом установлe ы уплотнительные кольца, препятствующие попаданию в камеру бурового раствора. Оправка и гильза снабжены взаимно противолежащими соответственно верхним и нижним нажимными заплечиками, выступающими в кол цев-ую камеру радиально вблизи верхнего и нижнего ее концов.,В камере между названными нажимными заплечиками установлен деформируемый элемент 112. В процессе работы при ускоренном перемещении долота вверх нажимной заплечик гильзы воздействует на основание деформируемого элемента. Осе вому смещению этого элемента препятствует расположенный с другого его конца нажимной заплечик оправки. При взаимном сближении заплечиков назван ный элемент претерпевает деформацию Теоретически этот деформируемый элемент должен поглотить осевое усилие, .развиваемое долотом, и предотвратить передачу ударной нагрузки. На практике, однако, деформируемый элемент,являющийся мягким при неболь шой глубине бурения, может стать жес ким при бурении на больщой глубине. Известен наддолотный амортизатор предназначенный для поглощения ударных, нагрузок, возникающих в результате осевогоперемещения долота, и содержащий телескопически сопряженные трубчатые детали, представляющие собой корпус и вал, установленный в отверстии корпуса с образованием между корпусом и валом полости, причем имеется возможность взаимного продольного перемещения корпуса и вала, средства, соединяющие корпус с валом с обеспечением совместного их вращения и с сохранением возможности взаимного телескопического их перемещения, упруго деформируемый

элемент,, расположенный в названной полости и образующий с внутренней поверхностью корпуса зазор, пару взаимно противолежащих опорных элементон, имеющихся на валу -и корпусе, выступающих в названную полость и предназначенных для воздействия на концы деформируемого элемента, объем рабочей жидкости, расположенный в

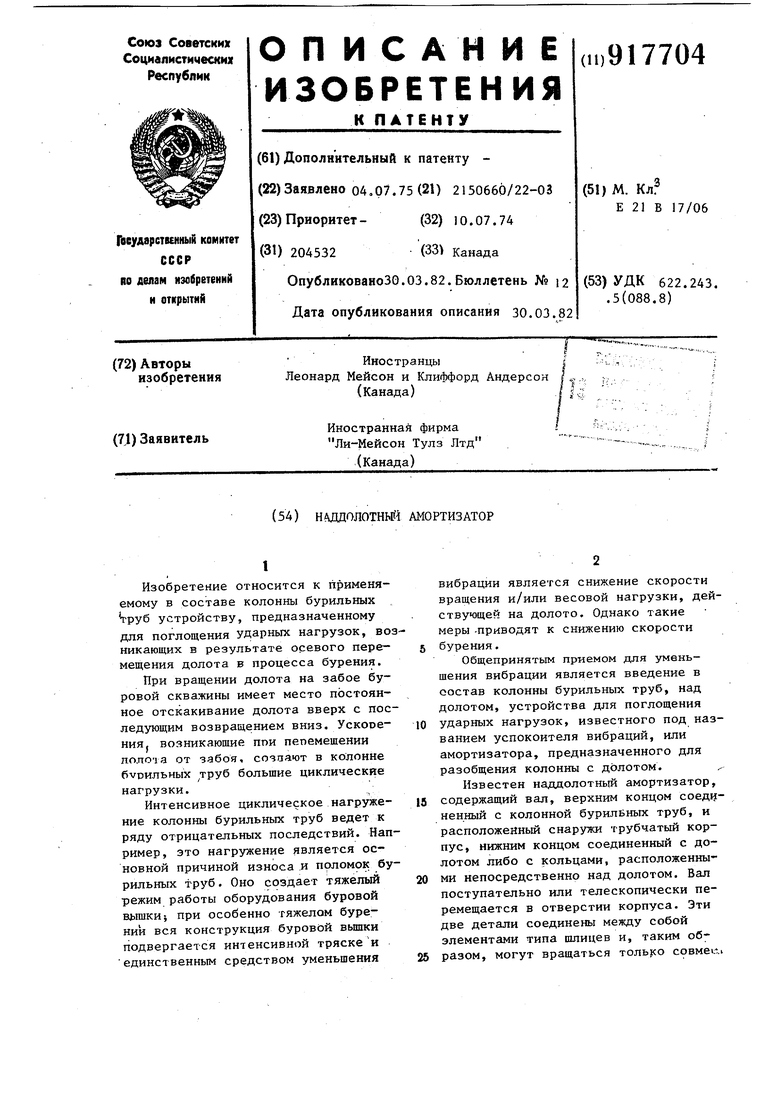

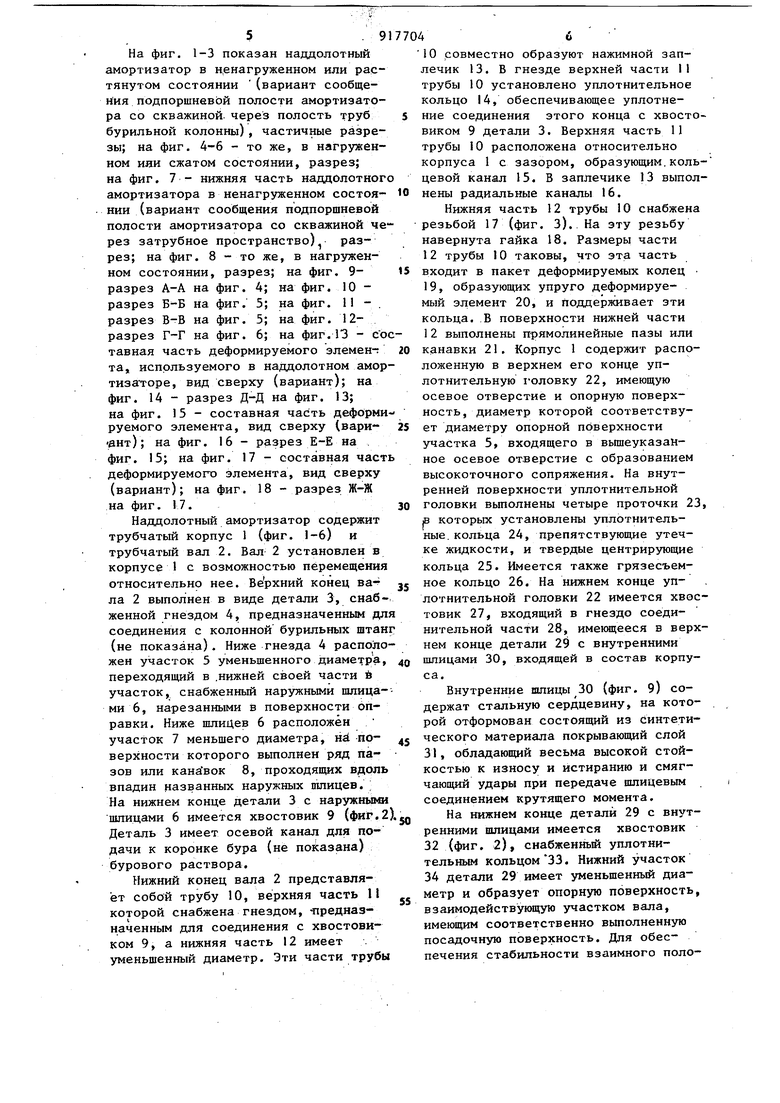

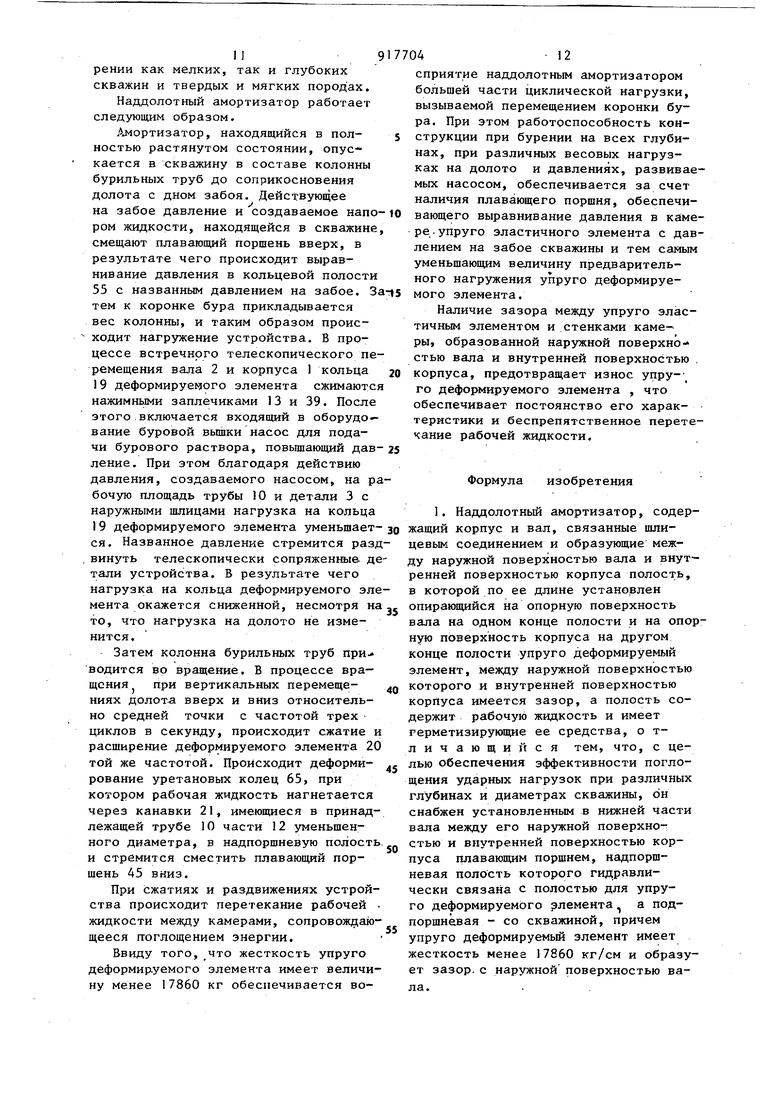

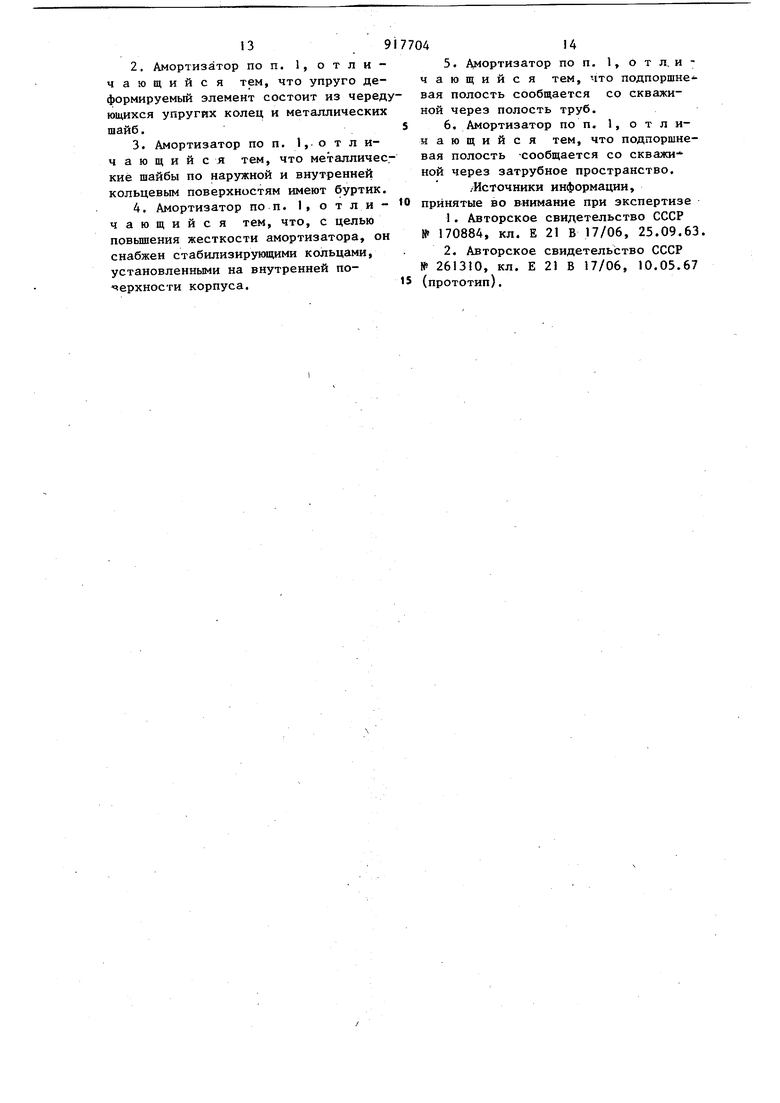

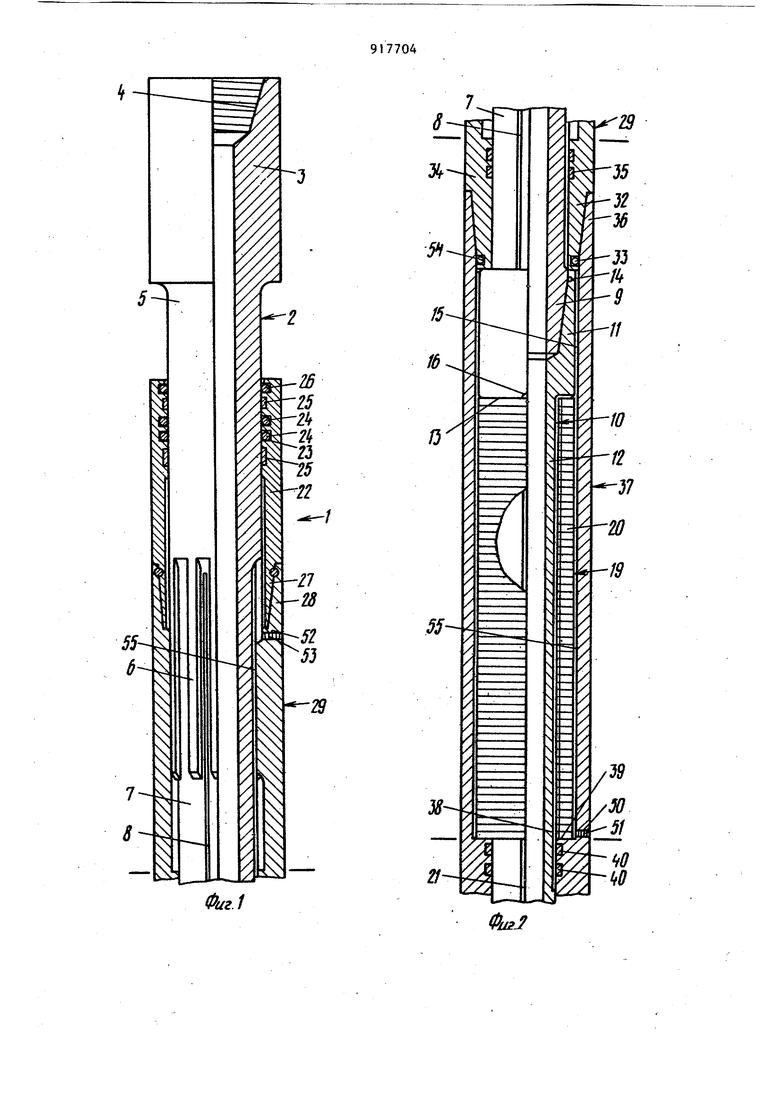

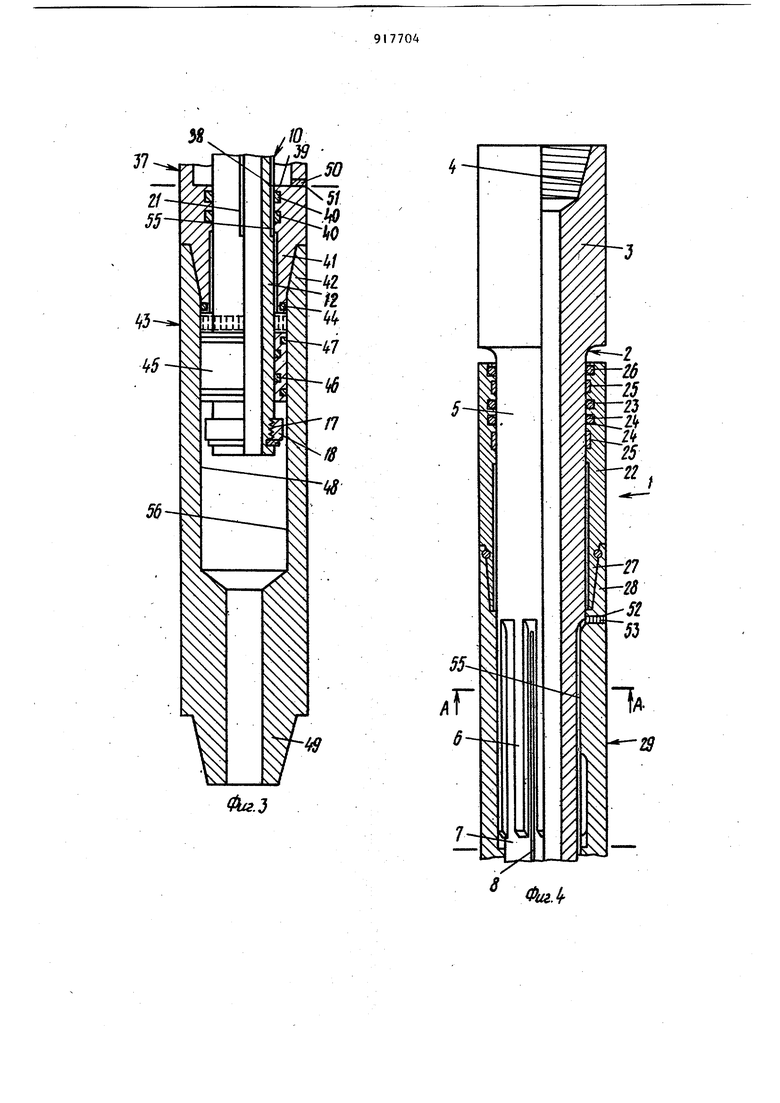

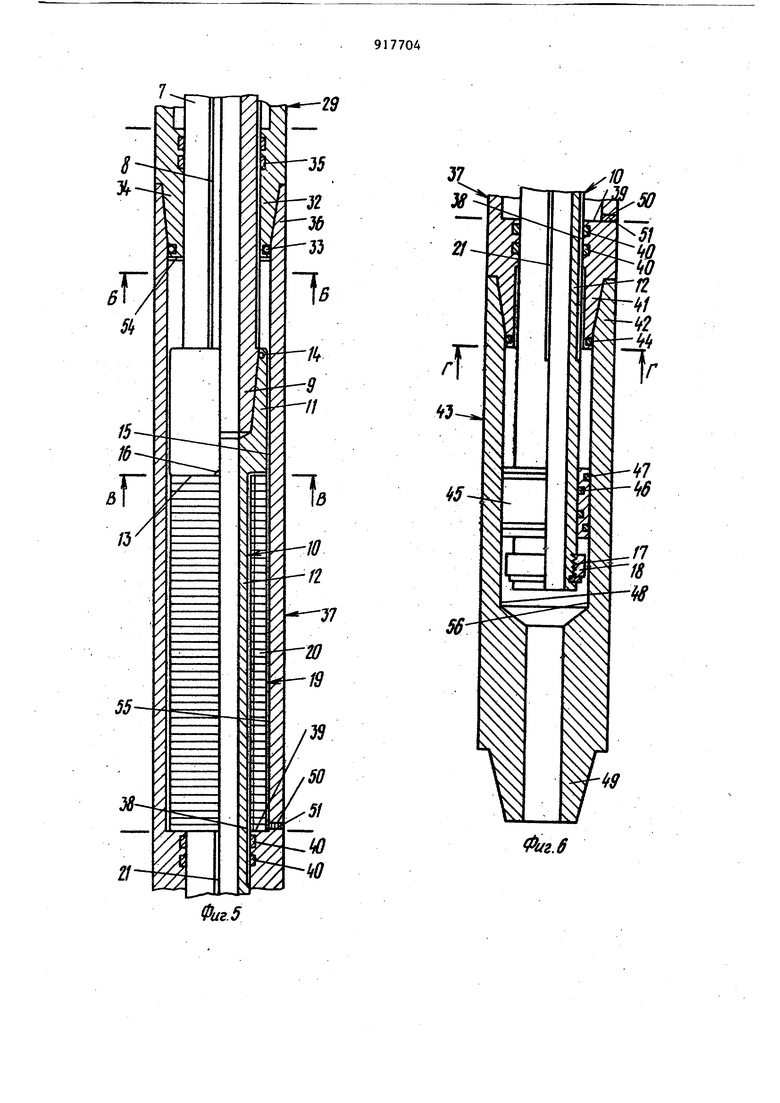

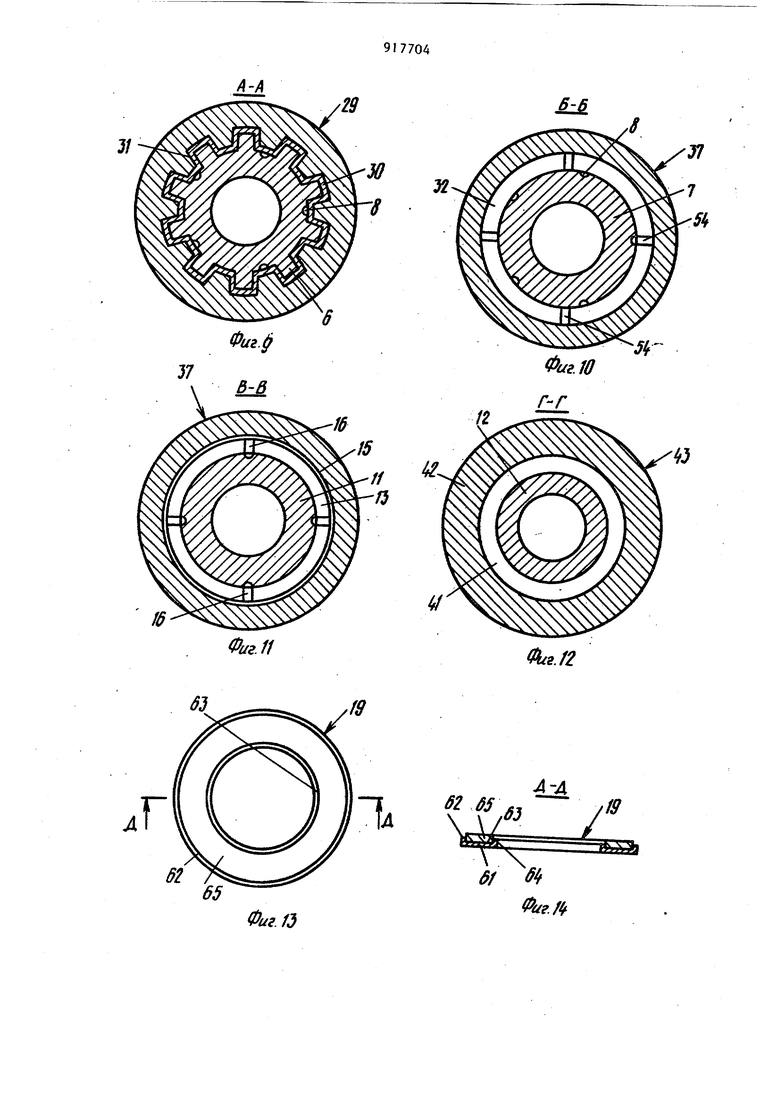

названной полости вместе с деформируемым элементом, и практически непроницаемые для жидкости средства,гермeтизиnvюпIиe названную полость и препятствующие тем самым смещению бурового раствора с рабочей жидкостьюС2. Недостаток амортизатора заключается в том, что он недостаточно обеспечивает поглощение ударных нагрузок при различных весовых нагрузках на долото и давлениях, развиваемых насосом, что имеет место при разли -, ных глубинах и диаметрах скважины. Цель изобретения - обеспечение эффективности поглощения ударных нагрузок при различных глубинах и диаметрах скважины. Указанная цель достигается тем, что наддолотный амортизатор снабжен установленным в нижней части вала между его наружной поверхностью и внутренней поверхностью корпуса плавающим поршнем, надпорщневая полость которого гидравлически сообщается с полостью для упруго деформируемого элемента, а подпорщневая полость со скважиной, при этом упруго деформируемый Элемент имеет жесткость менее 17860 кг/см и образует зазор с наружной поверхностью вала. Предпочтительно выполнение деформируемого элемент набранным из расположенных в порядке чередования колес эластомерного материала и стальных колец, снабженных буртиком, расположенным по .наружной и внутренней кольцевым поверхностям стальных колец.. Кроме того, наддолотный амортизатор с целью повьшения жесткости амортизатора, что предотвращает отклонение скважины от вертикали, снабжен стабилизирзпощими кольцами, установенными в углублениях, выполненных на внутренней поверхности корпуса. Подпоршневая полость наддолотного амортизатора может сообщаться со скважиной или черезполость труб, или через затрубное пространство. На фиг, 1-3 показан наддолотный амортизатор в н,енагруженном или растянутом состоянии (вариант сообщения подпоршневой полости амортизатора со скважиной, через полость труб бурильной колонны), частичные разрезы; на фиг. 4-6 - то же, в нагруженном иии сжатом состоянии, разрез; на фиг. 7 - нижняя часть наддолотног амортизатора в ненагруженном состояНИИ (вариант сообщения подпоршневой полости амортизатора со скважиной че рез затрубное пространство) разрез; на фиг. 8 - то же, в нагруженном состоянии, разрез; на фиг. 9разрез А-А на фиг. 4; на фиг. 10 разрез на фиг. 5; на фиг. 11 - . разрез В-Б на фиг. 5; на фиг. 12разрез Г-Г на фиг. 6; на фиг.13 - со тавная часть деформируемого элемен-: та, используемого в наддолотном амор тизаторе, вид сверху (вариант); на фиг. 14 - разрез Д-Д на фиг.13; на фиг. 15 - составная часть деформи руемого элемента, вид сверху (вари ант); на фиг. 16 - разрез Е-Е на фиг. 15; на фиг. 17 - составная част деформируемого элемента, вид сверху (вариант); на фиг. 18 - разрез Ж-Ж на фиг. 17. Наддолотный амортизатор содержит трубчатый корпус 1 (фиг. 1-б) и трубчатый вал 2. Вал 2 установлен в корпусе 1 с возможностью перемещения относительно нее. Верхний конец вала 2 выполнен в виде детали 3, снабженной гнездом 4, предназначенным дл соединения с колонной бурильных штан (не показана). Ниже гнезда 4 располо жен участок 5 уменьшенного диаметра, переходящий в .нижней своей части и участок, снабженный наружными шлицами 6, нарезанными в поверхности оправки. Ниже шлидев 6 расположён участок 7 меньшего диаметра, н поверхности которого вьшолнен ряд пазов или канавок 8, проходящих вдоль впадин названных наружнвк шлицев.; На нижнем конце детали 3 с наружными шлицами 6 имеется хвостовик 9 (фиг.2 Деталь 3 имеет осевой канал для подачи к коронке бура (не показана) бурового раствора. Нижний конец вала 2 представляет собой трубу 10, верхняя часть 11 которой снабжена гнездом, предназначенным для соединения с хвостовиком 9, а нижняя часть 12 имеет уменьшенный диаметр. Эти части трубы 10 совместно образуют нажимной заплечик 13. Б гнезде верхней части 11 трубы 10 установлено уплотнительное кольцо 14, обеспечивающее уплотнение соединения этого конца с хвостовиком 9 детали 3. Верхняя часть 11 трубы 10 расположена относительно корпуса 1 с зазором, образующим.кольцевой канал 15. В заплечике 13 выполнены радиальные каналы 16. Нижняя часть 12 трубы 10 снабжена резьбой 17 (фиг. З). На эту резьбу навернута гайка 18. Размеры части 12 трубы 10 таковы, что эта часть входит в пакет деформируемых колец 19, образующих упруго деформируемый элемент 20, и поддерживает эти кольца. Б поверхности нижней части 12 выполнены прямолинейные пазы или канавки 21. Корпус 1 содержит расположенную в верхнем его конце уплотнительную головку 22, имеющую осевое отверстие и опорную поверхность, диаметр которой соответствует диаметру опорной поверхности участка 5, входящего в вьппеуказанное осевое отверстие с образованием высокоточного сопряжения. На внутренней поверхности уплотнительной головки вьтолнены четыре проточки 23, jB которых установлены уплотнительные. кольца 24, препятствующие утечке жидкости, и твердые центрирующие кольца 25. Имеется также грязесъемное кольцо 26. На нижнем конце уплотнительной головки 22 имеется хвостовик 27, входящий в гнездо соединительной части 28, имеющееся в верхнем конце детали 29 с внутренними шлицами 30, входящей в состав корпуса. Внутренние шлицы 30 (фиг. 9) содержат стальную сердцевину, на которой отформован состоящий из синтетического материала покрывающий слой 31, обладающий весьма высокой стойкостью к износу и истиранию и смягчающий удары при передаче шлицевым соединением крутящего момента. На нижнем конце детали 29 с внутренними шлицами имеется хвостовик 32 (фиг, 2), снабженный уплотнителыпям кольцом 33. Нижний участок 34 детали 29 имеет уменьшенный диаметр и образует опорную поверхность, взаимодействующую участком вала, имеющим соответственно выполненную посадочную поверхность. Для обеспечения стабильности взаимного положения деталей в участке 34 установлено несколько центрирующих колец 35 Хвостовик 32 детали 29 корпуса входит в гнездо 36 элемента 37 корпу са, служащего для размещения деформи руемого элемента. Нижний торец хвостовика 32 ограничивает продольное перемещение вверх вала 2 за счет вза модействия с верхним торцом конца 11 трубы 10. Элемент 37 корпуса в нижней части имеет отверстие 38 уменьшенного диаметра, образующее нажимной заплечик 39. Заплечик 39 ограничивает про дольное перемещение вала 2 вниз. Воз действуя своим заплечиком I3 на деформируемые кольца 19, оправка прижимает их к названному заплечику 39. Диаметр отверстия.38 дает возможность установки в этом отверстии нижнего конца ;трубы 12 с опорой, обеспечивающей стабильность положения трубы. В проточках, выполненных в станке элемента 37 корпуса, установлены центрирующие кольца 40, на ходящиеся в непроницаемом для жидкос ти выполненном с натягом сопряжении с валом 2. Нижний конец элемента 37 корпуса снабжен хвостовиком 41 (фиг. З),входящим в гнездо соединительной части 42, имеющейся в верхнем конце 43 нижней части корпуса На хвостовике 41 установлено уплотнительное кольцо 44, герметизирующее резьбовое соединение. Узел43 нижней части корпуса имеет осевой канал, диаметр которого пр вышает диаметр нижнего конца трубы 1 являющейся частью вала, на которой установлен плавающий поршень 45, име щий уплотнительные кольца 46 и 47, создающие непроницаемые для жидкости сопряжения поршня с поверхностью отверстия 48 узла 43 и с наружной по верхностью принадлежащей трубе 10 части 12 уменьшенного диаметра. Плавающий поршень 45 удерживается на трубе 10 гайкой 18. На нижнем конце узла 43 нижней части корпуса имеется хвостовик 49, предназначенный для соединения с нижней частью колонны бурильных труб (не показана). В стенке входящего в состав корпу са элемента 37, предназначенного для размещения деформируемого элемента, выполнено отверстие 50,закрытое проб кой 51, которая может быть удалена 4 для введения в полость устройства рабочей, жидкости или другой подобной среды в соответствии с изложенным ниже. Аналогичное отверстие 52 с пробкой 53 имеется в нижней части детали 29 корпуса. В центрирующих поверхностях шлицев (фиг. 9 и 10) через два шлица, выполнены продольные канавки 8. Кроме того (фиг. 10),показаны проходящие через хвостовик 32 каналы 54. Каналы 16 пересекают заплечик 13 конца 11 трубы 10.Кольца 23,расположентные между элементами вала и корпуса образуют одну пару центрирующих поверхностей, кольца 35 - другую пару центрирующих поверхностей, кольца 40 - третье место центрирования, кроме того, плавающий поршень 45 представляет собой еще один центрирующий элемент, установленный в нижней части между элементами вала и корпуса. Все эти стабилизирующие положения деталей амортизатора элементы способствуют наличию связи между корпусом 1 и валом 2 в поперечном направлении и повьш1ают жесткость устройства. Между наружной поверхностью вала 2 и внутренней поверхностью корпуса 1 имеется кольцевая полость 55. Концы полости 55 закрыты непроницаемыми для жидкости средствами уплотнения 23, 46, 47. Центрируклдие кольца 35 и 40 делят кольцевую полость 55 на камеру детали с внутренними шлицами, камеру деформируемого элемента и камеру плавающего поршня. Полость 55 заполнена деформируемьми кольцами 19 и рабочей жидкостью. Жидкость мо- жет свободно перемещаться между указанными камерами по каналам 8, 54, 15, 16 и 21. Подпоршневая полость 56 плавающего поршня гидравлически сообщается со скважиной через полость хвостовика 49 и далее через полость труб (не показаны). На фиг. 7 и 8 представлен другой вариант осуществления предлагаемого устройства, в котором изменена конструкция нижнего конца трубы 10 для подачи бурового раствора и узла 43 нижней части корпуса. Отверстие 48 узла 43 сообщается с отверстием 57 промежут9чного по величине диаметраj этот диаметр таков, что находится в высокоточном сопряжении с частью 12

трубы 10 уменьшенного диаметра. В верхнем конце отверстия 57 установлена пара уплотнительных колец 58. В стенке узла 43 плавающего поршня выполненоодно или более сквозных отверстий 59, обеспечивающих сообщение нижней части отверстия 48 со средой вне этого узла с затрубным пространством. Резьба 17 и гайка, устанавливаемая на нижнем конце трубы 10, в рассматриваемом варианте не применяется; часть 12 уменьшенного диаметра снабжена удлинительным участком 60, входящим при ненагруженном состоянии устройства в отверстие 57 и охватываемым уплотнительными кольцами 58. В рассматриваемом варианте подпоршневая полость 56 гидравлически сообщается со скважиной через затрубное пространство. Плавающий поршень подвергается действию давления, имеющегося в скважине, а не давления, действующего в полости колонны бурильных труб. Результатом является то, что жидкость, находящаяся во внутренних камерах надцолотного амортизатора, находится под давлением, действующим в скважине, вследствие чего перепад давлений на коронке бура действует только на рабочую площадь удлинительного участ,ка 60 трубы 10. По указанной причине в описываемом варианте усилие, стремящееся раздвинуть детали наддолотного амортизатора, оказывается значительно меньшим по сравнению с усилием, раздвигающим детали в варианте по фиг. l-6i при этом выравнивание давлений сохраняется. Такая конструкция особенно полезна в применении к устройствам большого диаметра, используемым при бурении неглубоких скважин, где весовая нагрузка на долото может быть ненамного большей, чем усилие, создаваемое разностью давлений на рабочей площади нажимного кольца.

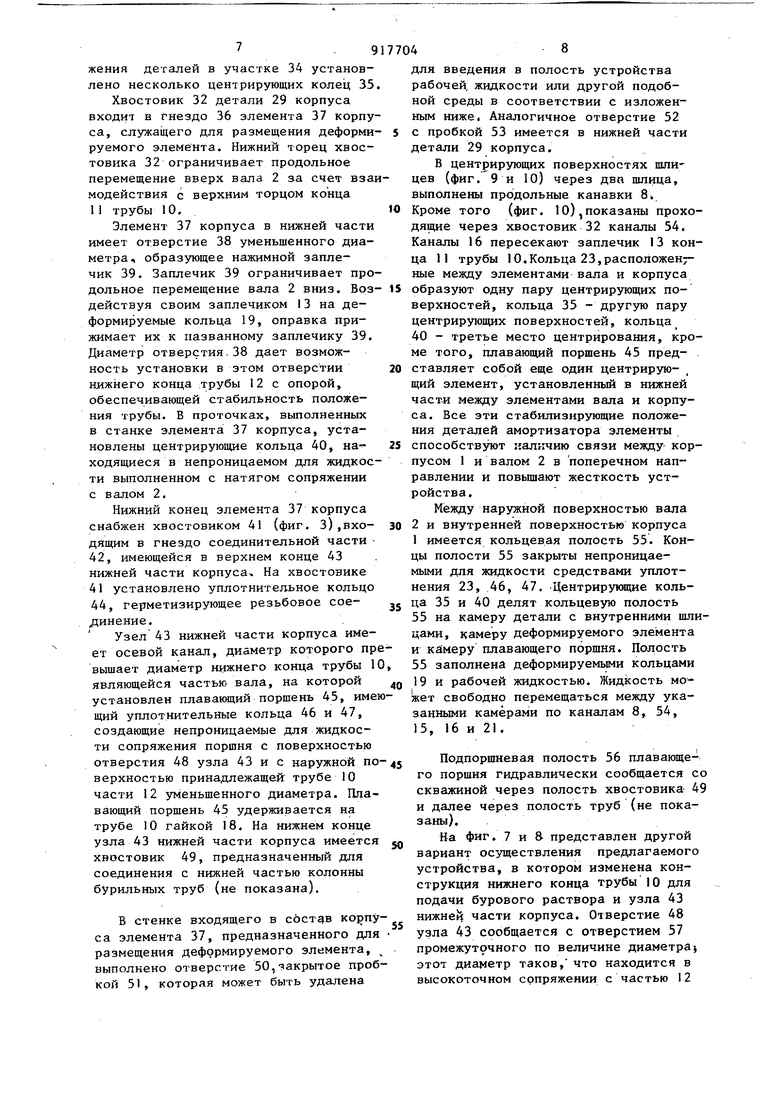

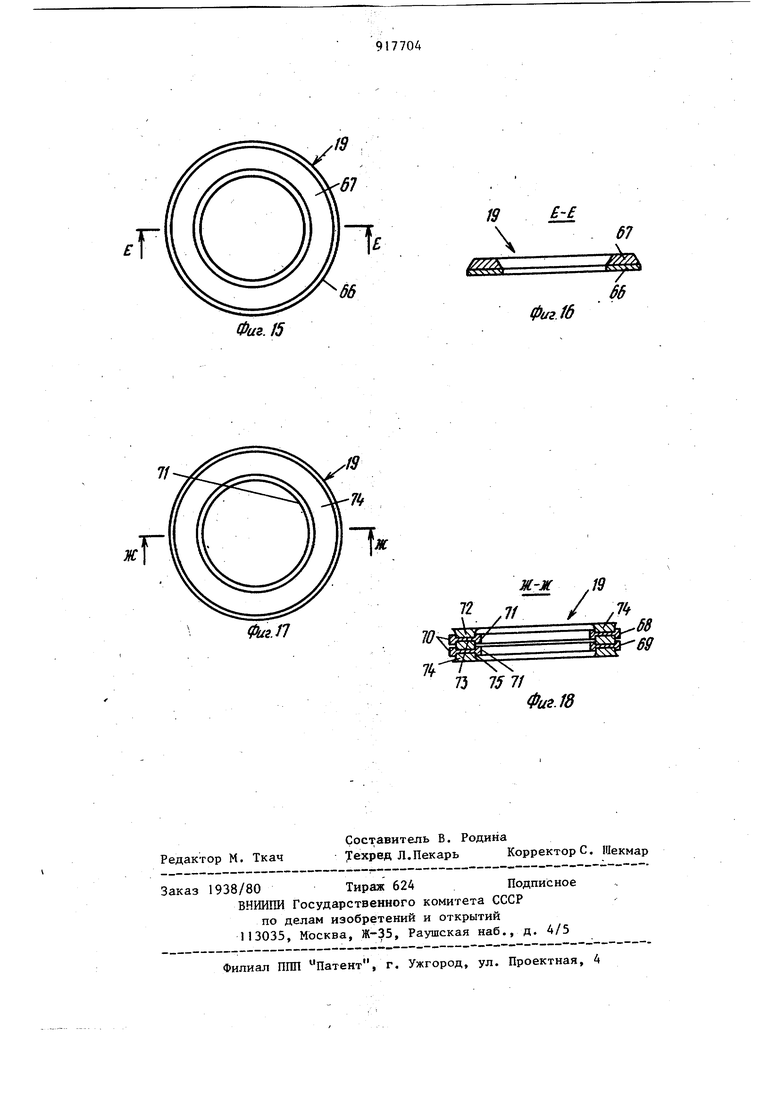

На фиг. 13 и 14 (вид сверху и разрез) представленодин из вариантов исполнения деформируемых колец 19. Деформируемое кольцо 19 содержит снабженную углублением металлическую шайбу 61, имеющую пары выступающих буртиков 62 и 63, образующих . ко: ьцевое углубление 64, в-котором установлено выполненное из эластомера кольцо 65, толщина которого превьш1ает высоту буртиков 62 и 63. Выполненное из эластомера кольцо 65 деформируется под действием прилагаемого к нему усилия, однако, будучи упругим, после снятия усиЛИЯ приобретает первоначальную форму.

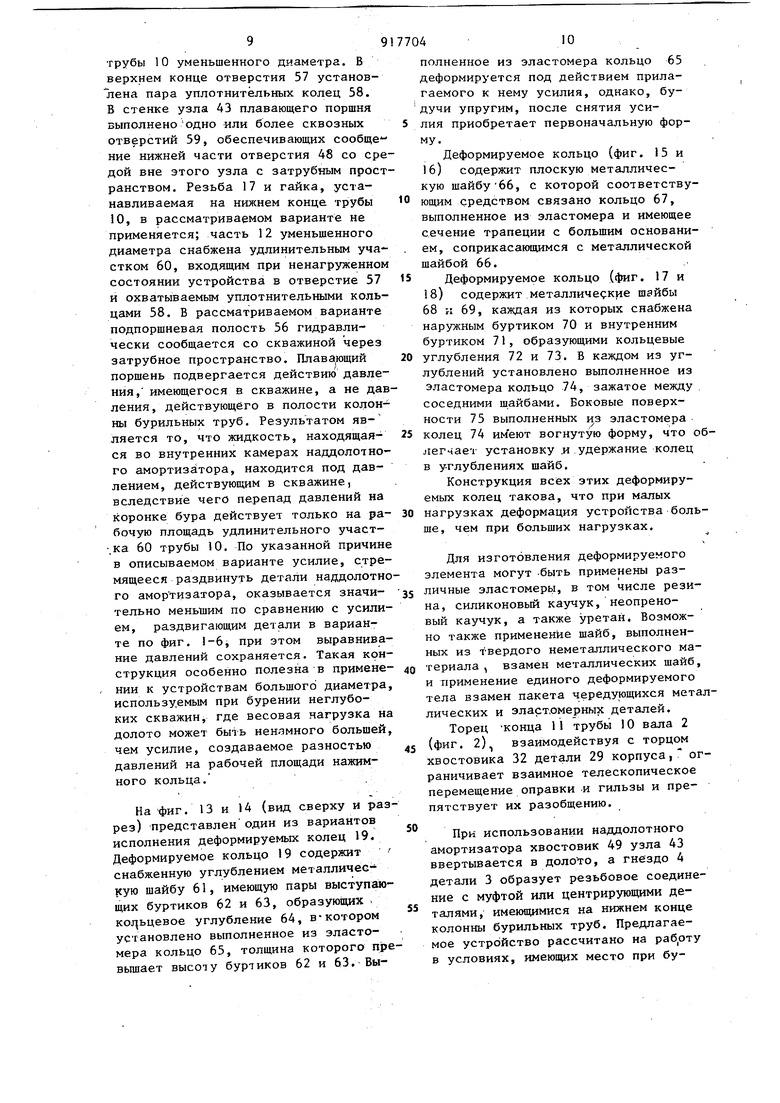

Деформируемое кольцо (фиг. 15 и 16) содержит плоскую металлическую шайбу66, с которой соответствующим средством связано кольцо 67, выполненное из эластомера и имеющее сечение трапеции с большим основанием, соприкасающимся с металлической шайбой 66.,.

Деформируемое кольцо (фиг. 17 и 18) содержит металличе ;кие шайбы 68 и 69, каждая из которых снабжена наружным буртиком 70 и внутренним буртиком 71, образующими кольцевые

углубления 72 и 73. В каждом из углублений установлено выполненное из эластомера кольцо 74, зажатое между соседними шайбами. Боковые поверхности 75 выполненных из эластомера

колец 74 имеют вогнутую форму, что обjiernaeu- установку ,и удержание колец в углублениях шайб.

Конструкция всех этих деформируемых колец такова, что при малых

нагрузках деформация устройства больше, чем при больших нагрузках.

Для изготовления деформируемого элемента могут -быть применены различные эластомеры, в том числе резина, силиконовый каучук, неопреновый каучук, а также уретан. Возможно также применение шайб, выполненных из твердого неметаллического материала , взамен металлических шайб, и применение единого деформируемого тела взамен пакета чередующихся металлических и эласт.омерных деталей. Торец -конца 11 трубы 10 вала 2

(фиг. 2), взаимодействуя с торцом хвостовика 32 детали 29 корпуса, ограничивает взаимное телескопическое перемещение оправки и гильзы и препятствует их разобщению.

При использовании надцолотного амортизатора хвостовик 49 узла 43 ввертывается в долото, а гнездо 4 детали 3 образует резьбовое соединение с муфтой или центрирующими деталями, имеющимися на нижнем конце колонны бурильных труб. Предлагаемое устройство рассчитано на в условиях, имеющих место при бурении как мелких, так и глубоких скважин и твердых и мягких породах, Наддолотный амортизатор работает следующим образом. Амортизатор, находящийся в полностью растянутом состоянии, опус кается в скважину в составе колонны бурильных труб до соприкосновения долота с дном забоя. Действующее на забое давление и создаваемое напо ром жидкости, находящейся в скважине смещают плавающий поршень вверх, в результате чего происходит выравнивание давления в кольцевой полости 55 с названным давлением на забое. З тем к коронке бура прикладывается вес колонны, и таким образом происходит нагружение устройства. В процессе встречного телескопического пе ремещения вала 2 и корпуса 1 кольца I9 деформируемого элемента сжимаютс нажимньми заплечиками 13 и 39. После этого.включается входящий в оборудование буровой вьщ1ки насос для подачи бурового раствора, повышающий дав ление. При этом благодаря действию давления, создаваемого насосом, на р бочую площадь трубы 10 и детали 3 с наружными шлицами нагрузка на кольца 19 деформируемого элемента уменьшается. Названное давление стремится разд винуть телескопически сопряженные д тали устройства. В результате чего нагрузка на кольца деформируемого эл мента окажется сниженной, несмотря на то, что нагрузка на долото не изменится. Затем колонна бурильных труб при водится во вращение. В процессе врапри вертикальных перемещещения , ниях долотца вверх и вниз относительно средней точки с частотой трех циклов в секунду, происходит сжатие и расщирение деформируемого элемента 20 той же частотой. Происходит деформирование уретановых колец 65, при котором рабочая жидкость нагнетается через канавки 21, имеющиеся в принадлежащей трубе 10 части 12 уменьшенного диаметра, в надпоршневую полость и стремится сместить плавающий поршень 45 вниз. При сжатиях и раздвижениях устройства происходит перетекание рабочей жидкости между камерами, сопровождаю щееся поглощением энергии. Ввиду того, что жесткость упруго деформир-уемого элемента имеет величи ну менее 17860 кг обеспечивается восприятие наддолотным амортизатором большей части циклической нагрузки, вызываемой перемещением коронки бура. При этом работоспособность конструкции при бурении на всех глубинах, при различных весовых нагрузках на долото и давлениях, развиваемых насосом, обеспечивается за счет наличия плавающего поршня, обеспечивающего выравнивание давления в камере -упруго эластичного элемента с давлением на забое скважины и тем самым уменьщающим величину предварительного нагружения упруго деформируемого элемента. Наличие зазора между упруго эластичньм элементом и стенками камеры, образованной наружной поверхностью вала и внутренней поверхностью , корпуса, предотвращает износ упру- го дефо1 1ируемого элемента , что обеспечивает постоянство его харак- теристики и беспрепятственное перетекание рабочей жидкости. Формула изобретения I. Наддолотный амортизатор, содержащий корпус и вал, связанные шлицевым соединением и образующие между наружной поверхностью вала и внутренней поверхностью корпуса полость, в которой по ее длине установлен опирающийся на опорную поверхность вала на одном конце полости и на опорную поверхность корпуса на другом конце полости упруго деформируемый элемент, между наружной поверхностью которого и внутренней поверхностью корпуса имеется зазор, а полость содержит рабочую жидкость и имеет герметизирующие ее средства, о тл и ч а ю щ и и с я тем, что, с целью обеспечения эффективности поглощения ударных нагрузок при различных глубинах и диаметрах скважины, он снабжен установленным в нижней части вала между его наружной поверхностью и внутренней поверхностью корпуса плавающим поршнем, надпорщневая полость которого гидравлически связана с полостью для упруго деформируемого элемента а подпоршневая - со скважиной, причем упруго деформируемый элемент имеет жесткость менее 17860 кг/см и образует зазор.с наружной поверхностью вала. 2. Амортизатор по п. 1, о т л и чающийся тем, что упруго деформируемый элемент состоит из черед ющихся упругих колец и металлических шайб. 3.Амортизатор по п. 1, о т л ичающийся тем, что металличес кие шайбы по наружной и внутренней кольцевым поверхностям имеют буртик. 4.Амортизатор по п. 1, отличающийся тем, что, с целью повьшения жесткости амортизатора, он снабжен стабилизирующими кольцами, установленными на внутренней по« ерхности корпуса. 414 5.Амортизатор по п. 1, о т л, и чающийся тем, что подпоршневая полость сообщается со скважиной через полость труб. 6.Амортизатор по п. 1, о т л инающийся тем, что подпоршневая полость -сообщается со скважи ной через затрубное пространство. /Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 170884, кл. Е 21 В 17/06, 25.09.63. 2.Авторское свидетельство СССР № 261310, кл. Е 21 В 17/06, 10.05.67 (прототип).

Фиг.1

2а

21

Фш:2

3«

zb.J

8

Фиг4

ю

50

9

Фиг. в

ФигЛ

Фиг.8

Фиг. 11

(s./2

62

Фиг. /J

Л-А

62 65

v л-t

W;

6f 6

u.ffy

Фиг. 15

19 2

шК

ESSSS.

Фиг 16

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗАТОР НАДДОЛОТНЫЙ | 2020 |

|

RU2749705C1 |

| Наддолотный амортизатор | 1983 |

|

SU1125353A1 |

| БУРОВОЙ НАДДОЛОТНЫЙ АМОРТИЗАТОР | 1991 |

|

RU2015294C1 |

| АМОРТИЗАТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2011 |

|

RU2467150C2 |

| Виброгаситель-калибратор | 2018 |

|

RU2695442C1 |

| АМОРТИЗАТОР-МЕТАЛЛОУЛОВИТЕЛЬ | 1989 |

|

RU2014426C1 |

| ВСТАВНОЕ УДАРНОЕ УСТРОЙСТВО ДЛЯ ОТБОРА КЕРНА | 2013 |

|

RU2627781C2 |

| БУРОВОЙ НАДДОЛОТНЫЙ АМОРТИЗАТОР | 1989 |

|

RU2049905C1 |

| СКВАЖИННЫЙ ТРУБНЫЙ РАЗЪЕДИНИТЕЛЬ (ВАРИАНТЫ) | 2023 |

|

RU2815800C1 |

| Наддолотный виброгаситель | 2021 |

|

RU2781978C1 |

Ж-Ж 19 7// /7

7 7/

г/49

Авторы

Даты

1982-03-30—Публикация

1975-07-04—Подача