Изобретение относится к арматуростроению, а более конкретно к щелевым клапаном, используемым в системах высокого вакуума, в частности для обеспечения передачи пластинчатых изделий между герметичными камерами в вакуумных установках молекулярно-лучевой эпитаксии.

Клапан высоковакуумный относится к прямопролетным клапанам, которые по принципу управления делятся на клапаны, закрываемые и уплотняемые одним приводом, и клапаны, в которых управление перемещением запорного элемента и его уплотнением осуществляется разными приводами.

Достоинством клапанов, управляемых одним приводом, является наличие одного органа управления, а недостатком клапанов этого типа является наличие в вакуумной полости большого количества элементов передачи управления на запорный элемент, т.е. наличие большого количества пар трения, снижающих надежность работы. Коэффициент трения в вакууме больше чем в атмосфере, что приводит к износу пар трения и загрязнению вакуумной полости за счет выкрашивания микрочастиц, а также происходит десорбция газа, что особенно ощутимо при проведении сверхчистых технологических процессов.

К этой группе клапанов относятся клапаны по авт.св. N 966373, кл. F 16 K 3/12, патент США N 4044993, кл. F 16 K 25/00.

Известен высоковакуумный клапан шиберного типа (авт.св. N 966373, кл. F 16 K 3/12), в котором запорный орган с уплотняющим механизмом связан с приводом штоком, а уплотняющий механизм выполнен в виде дисков, шарнирно-соединенных параллельными рычагами с запорным органом, а запорный орган снабжен плитой с направляющими пазами, в которых установлены шарниры рычагов, т.е. управление уплотняющим механизмом или средствами поджатия происходит через систему рычагов.

Недостатком данного клапана является наличие в вакууме большого количества элементов, выполняющих функцию закрывания и уплотнения клапана: шарнир крепления плиты к корпусу, шарнир с фигурными срезами, плита с направляющими пазами для шарниров параллельных рычагов, передаточный механизм, выполненный в виде рычажной системы, подшипники с фигурными профилями, что уменьшает его надежность.

К этой группе клапанов также относятся следующие клапаны: авт.св. N 767441, кл. F 16 K 3/06, авт.св. N 1464001, кл. F 16 K 3/10, в которых уменьшено количество элементов передачи управления в вакууме, но большой ход срабатывания, требующий большого хода компенсатора (сильфона) вакуумного ввода движения и привода, увеличивает габариты и снижает надежность.

Достоинством прямопролетных клапанов с управлением раздельными приводами является отсутствие пар трения в вакуумной, полости, а недостатком является наличие двух механизмов управления, которые требуют для синхронной работы дополнительных систем управления, что усложняет управление и обслуживание. К этой группе относятся клапаны, например: авт.св. N 1622690, кл. F 16 K 3/10; авт.св. N 1622690, кл. F 16 К 3/10; авт.св. N 1421947, кл. F 16 K 51/02; авт.св. N 1566156, кл. F 16 K 51/02; патент США N 4333631, кл. F 16 K 25/00.

Известен клапан высоковакуумный по авт.св. N 1622690, кл. F 16 K 3/10 (прототип), содержащий корпус с горловиной и проходными соосными отверстиями в виде щелей, запорный элемент, герметично перекрывающий проходное отверстие с помощью средств поджатия, выполненный в виде пластины, повторяющей форму щели. Привод поворота связан с пластиной рычагом ввода качательного движения, установленным в горловине корпуса, причем рычаг закреплен к меньшей стороне пластины, обращенной в направлении горловины. Уплотнение запорного элемента осуществляется с помощью средств поджатия, выполненных в виде подвижного патрубка, связанного с наружной тороидальной камерой, создающей усилие уплотнения.

Недостатком клапана является наличие двух систем управления: приводом поворота запорного элемента и средствами поджатия, и как следствие, возможность срабатывания средств поджатия до прихода запорного элемента в исходное положение, что ведет к порче запорного элемента. Наличие внешних средств поджатия увеличивает габариты клапана.

Задача создания более надежного клапана для сверхчистых технологических процессов, удобства в эксплуатации, решается предлагаемым изобретением.

Предлагается клапан высоковакуумный, содержащий корпус с горловиной и проходными соосными отверстиями в виде щелей и размещенный в полости корпуса запорный орган, уплотняющий при взаимодействии с корпусом. Запорный орган образован из ввода качательного движения, рычаг которого соединен с запорным элементом средствами поджатия, выполненными в виде передаточного механизма, преобразующего качательное движение рычага в поступательное перемещение запорного элемента при контакте запорного органа с корпусом.

Средства поджатия могут быть конструктивно выполнены различными способами, например: по принципу, заложенному в авт.св. N 966373, соединения параллельными рычагами или по принципу, заложенному в авт.св. N 767441, выкатыванием шариков из гнезд. Возможны и другие конструктивные решения передаточного механизма, но основным является преобразование качательного движения рычага в поступательное движение запорного элемента при контакте с корпусом. В заявленном клапане средства поджатия выполнены в виде опорной пластины и параллельных пар серег, шарнирно соединяющих с рычагом ввода качательного движения опорную пластину и запорный элемент.

Для уменьшения усилия на рычаге в момент поджатия, обеспечения надежного контакта, исключения возможности закусывания, рычаг запорного органа выполнен из двух качающихся относительно друг друга частей или корпус снабжен опорным устройством, выполненным в виде пластины, установленной с возможностью качания, возможно также, чтобы пластины запорного органа взаимодействовали с корпусом посредством опор качения.

Кроме того, для уменьшения усилия на приводе клапан снабжен дополнительным рычагом с опорой, установленной с возможностью взаимодействия с корпусом и перемещаемой приводом, а рычаг ввода качательного движения шарнирно соединен с опорой посредством упомянутого дополнительного рычага.

Создание запорного органа из ввода качательного движения, рычаг которого соединен с запорным элементом средствами поджатия, выполненными в виде передаточного механизма, преобразующего качательное движение рычага в поступательное перемещение запорного элемента при контакте запорного органа с корпусом, позволяет:

повысить надежность и упростить конструкцию за счет того, что закрывание клапана осуществляется с помощью одного канала управления и простой кинематической схемы уплотнения, преобразующей качательное движение запорного органа, при контакте с корпусом, в поступательное перемещение его запорного элемента;

упростить сборку и изготовление клапана за счет выполнения запорного органа единым конструктивным узлом, вставляемым в горловину корпуса;

уменьшить время откачки клапана и его газовыделение за счет уменьшения габаритов клапана и величины его откачиваемого объема в 2-3 раза, и площади вакуумной поверхности в 1,5-2 раза;

сократить габариты клапана и улучшить его эксплуатационные возможности за счет устранения внешних средств поджатия.

Введение дополнительных усовершенствований, таких как: рычаг запорного органа выполнен в виде двух качающихся относительно друг друга частей; корпус снабжен упором, выполненным в виде пластины, установленной с возможностью качания; введение дополнительного рычага с опорой, установленной с возможностью взаимодействия с корпусом, позволяют дополнительно:

уменьшить габариты клапана и повысить надежность работы сильфона ввода качательного движения за счет выполнения рычага запорного органа из двух, качающихся относительно друг друга частей, которые уменьшают угол качания рычага;

повысить надежность работы запорного органа при уплотнении, устранить возможность перекосов за счет выполнения в корпусе клапана опорного устройства в виде пластины, установленной с возможностью качания, обеспечивая надежный контакт запорного органа с пластиной минимум в двух точках;

уменьшить усилие на приводе за счет введения дополнительного передаточного звена, состоящего из рычага с опорой.

Все вышеупомянутое позволяет сделать вывод, что поставленная задача решена, а совокупность заявляемых признаков позволяет получить более высокий технический результат.

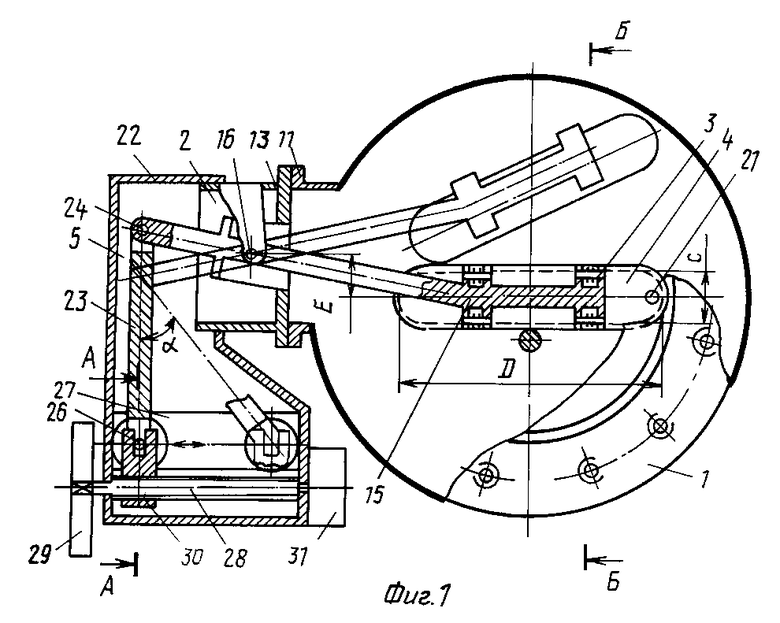

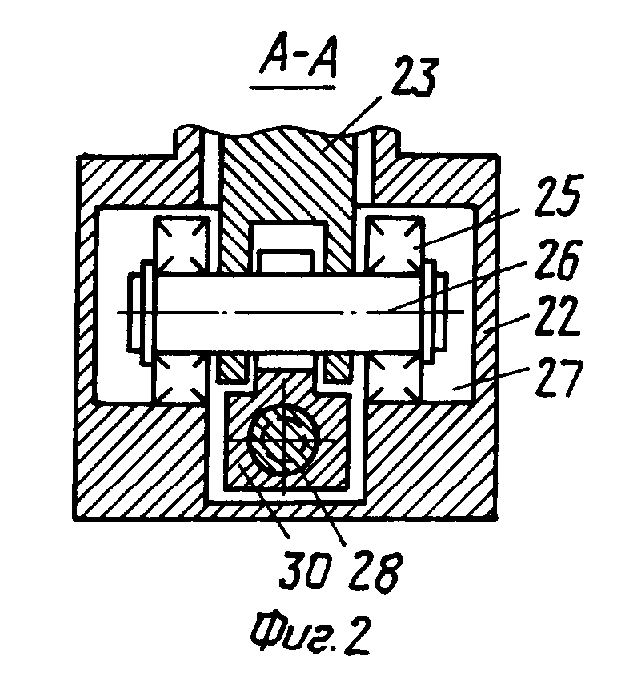

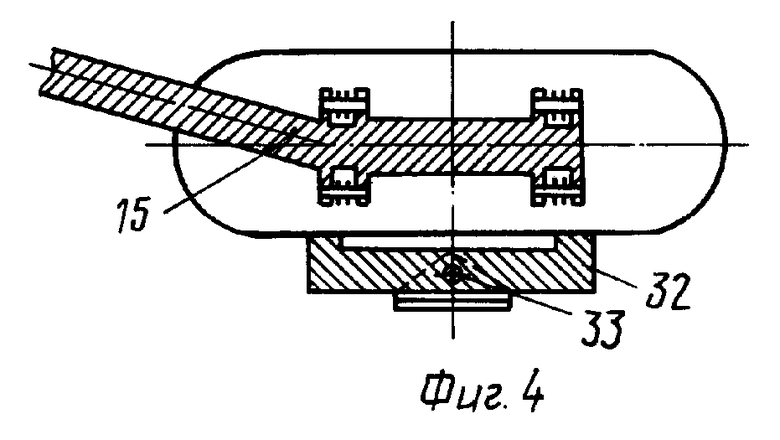

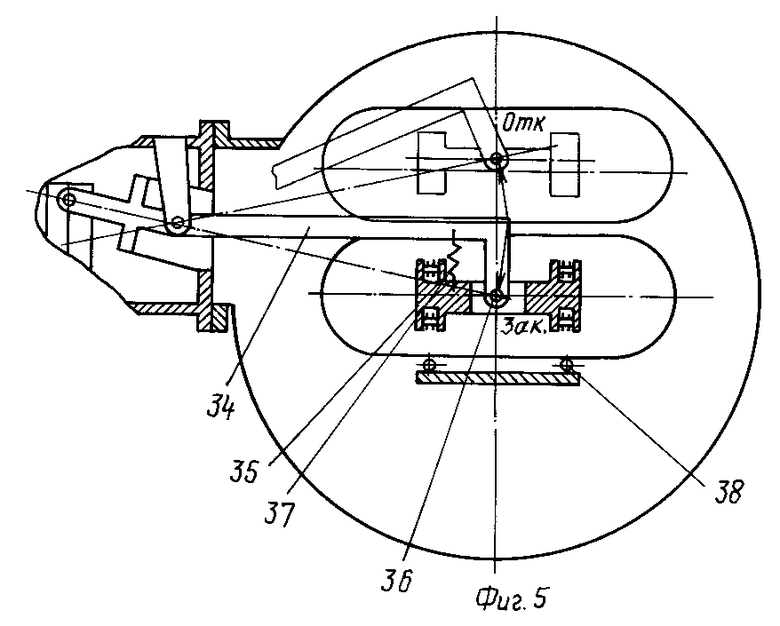

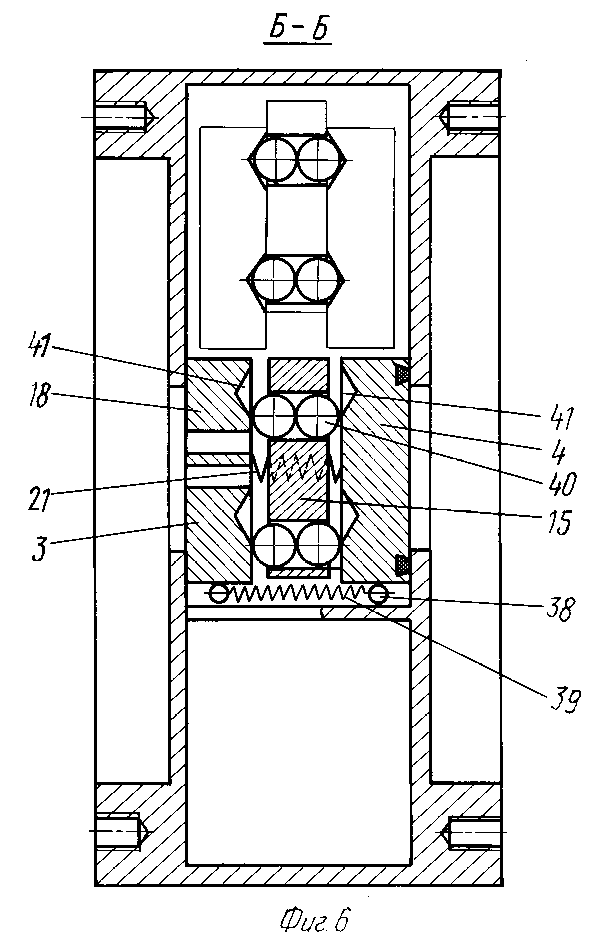

На фиг. 1 изображен клапан высоковакуумный, вид совмещен с разрезом; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - качающее опорное устройство; на фиг. 5 - разрез клапана высоковакуумного; на фиг. 6 - разрез Б-Б на фиг. 1, с другим вариантом средств поджатия.

Клапан высоковакуумный состоит из основных узлов: корпуса 1, ввода качательного движения 2, средств поджатия 3, запорного элемента 4, привода поворота 5. Ввод качательного движения 2, средства поджатия 3 и запорный элемент 4 образуют запорный орган.

Корпус 1 состоит из фланцев 6 с цилиндрической полостью 7, причем внутренние торцы 8 фланцев полированы, а наружные торцы 9 снабжены подсоединительными элементами типа "конфлет" для герметичного подсоединения клапана к другим вакуумным элементам. Во фланцах 6 соосно полости 7 выполнены прямоугольные проходные отверстия 10 в виде щелей с соотношением сторон С/D = 0,5, где С меньшая сторона прямоугольного отверстия; D - большая его сторона. Полость 7 соединена с горловиной 11 корпуса 1 для установки запорного органа, в котором запорный элемент 4 выполнен в виде пластины с уплотнительной прокладкой 12, повторяющей форму щели и установленной меньшей стороной в направлении горловины 11.

Ввод качательного движения 2 запорного органа состоит из патрубка 13, на котором герметично присоединен сильфон 14, к другому торцу сильфона закреплен герметично рычаг 15, причем оси поворота 16 рычага на патрубке 13 установлены в геометрическом центре сильфона и смещены относительно большой оси прямоугольного отверстия 10 на половину его меньшей стороны. Средства поджатия 3 запорного органа выполнены в виде параллельных пар серег 17, соединяющих рычаг 15 с запорным элементом 4 и пластиной 18 посредством осей 19. На пластине 18 выполнены отверстия 20 для откачки полости 7. Запорный элемент 4 и пластина 18 связаны возвратными пружинами 21, поддерживающими зазор А между ними и торцами 8 фланцев 6 при открывании (закрывании) клапана.

Корпус 22 привода поворота 5 закреплен на патрубке 13. В корпусе 22 размещен рычаг с опорой 23, соединенный с рычагом 15 шарниром 24, причем подшипники 25, закрепленные на оси 26, взаимодействуют с пазами 27 корпуса 22. Перемещение рычага с опорой 23 осуществляется винтовой парой, состоящей из винта 28 с маховичком 29, и гайки-вилки 30, в паз которой установлена ось 26. Вращение винта 28 осуществляется также от двигателя 31.

В клапане на фиг. 5 рычаг запорного органа выполнен в виде двух частей 34 и 35, качающихся относительно друг друга на оси 36. Рычаг 34 и рычаг 35 связаны пружиной 37, устанавливающей запорный элемент 4 и пластину 18 так, что их большая сторона параллельна большей стороне проходной щели 10, в открытом положении клапана. Запорный элемент 4 и пластина 18 снабжены опорами качения, выполненными в виде шариков 38, устанавливаемых в исходное положение пружинами 39, при открывании клапана. Ось 36 рычага запорного органа равноудалена от осей 19 и шариков 38, для обеспечения равномерного распределения нагрузки.

На клапане на фиг. 6 показан второй вариант выполнения средств поджатия, которые выполнены в виде шариков 40, установленных на рычаге 15, выкатывающихся из гнезд 41 запорного элемента 4, и пластины 18, при контакте с корпусом клапана. Пружина 21 возвращает шарики 40 в гнезда 41 при открывании клапана.

Клапан работает следующим образом.

Для закрывания клапана вращают винт 28 маховичком 29 (двигателем 31), который перемещает гайку-вилку 30 с осью 26. Рычаг с опорой 23, взаимодействуя подшипниками 25 с пазами 27 корпуса 22, перемещает рычаг 15, который поворачивается вокруг оси 16. При взаимодействии запорного элемента 4 и пластины 18 запорного органа с корпусом 1 они, под действием параллельных пар серег 17 (или шариков 40, выкатывающихся из гнезд 41), прижимают уплотнительную прокладку 12 к фланцу 6 и создают герметичное соединение. Откачка полости 7 осуществляется вакуумным насосом (не показан) через отверстие 20 в пластине 18.

В момент уплотнения на рычаге 15 требуется значительное усилие, которое достигается при малых углах Хα между рычагом с опорой 23 и перпендикуляром к пазам 27. Р = P =  , где Рв - усилие на винте, Р - сила действующая на рычаг 15.

, где Рв - усилие на винте, Р - сила действующая на рычаг 15.

Открывание клапана осуществляется в обратном порядке. В варианте на фиг. 4 пластина 32 самоустанавливается при взаимодействии с запорным элементом 4 и пластиной 18.

В варианте клапана на фиг. 5, 6 рычаг 35 с запорным элементом 4 и пластиной 18 самоустанавливается на корпусе шариками 38, обеспечивающими качения запорных элементов 4 и пластины 18 в процессе уплотнения.

Предлагаемое устройство по сравнению с прототипом имеет следующие технико-экономические преимущества:

упрощается конструкция клапана, за счет совмещения управляющих клапанов закрывания (открывания) и уплотнения;

повышается надежность, за счет создания единого запорного органа, в результате чего исключается возможностью срабатывания средств поджатия до прихода запорного элемента в исходное положение;

уменьшаются габариты клапана, что повышает удобство его эксплуатации и уменьшает металлоемкость;

уменьшается усилие на приводе за счет введения передаточного звена, что позволяет использовать маломощный двигатель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНЫЙ ЩЕЛЕВОЙ КЛАПАН | 2006 |

|

RU2337262C1 |

| СПОСОБ СБОРА РТУТИ В ТЕХНОЛОГИЧЕСКОЙ КАМЕРЕ УСТАНОВКИ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2071985C1 |

| Высоковакуумный клапан | 1987 |

|

SU1622690A1 |

| УСТРОЙСТВО ДЛЯ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ | 1995 |

|

RU2111291C1 |

| УСТРОЙСТВО ВВОДА ДВИЖЕНИЯ В КАМЕРУ | 1990 |

|

RU2006098C1 |

| ЭЛЛИПСОМЕТРИЧЕСКИЙ ДАТЧИК | 1999 |

|

RU2157513C1 |

| КАТАДИОПТРИЧЕСКИЙ ТЕЛЕСКОП | 1996 |

|

RU2125285C1 |

| ИСТОЧНИК МОЛЕКУЛЯРНОГО ПОТОКА | 1993 |

|

RU2064980C1 |

| ВАКУУМНЫЙ КЛАПАН | 1990 |

|

RU2028527C1 |

| УЛЬТРАФИОЛЕТОВЫЙ ОБЪЕКТИВ | 1998 |

|

RU2154849C2 |

Использование: в области арматуростроении, а более конкретно в щелевых клапанах, применяемых в системах высокого вакуума, в частности для обеспечения передачи пластинчатых изделий между герметичными камерами в вакуумных установках молекулярно-лучевой эпитаксии. Сущность изобретения: клапан содержит корпус с горловиной и проходными соосными отверстиями, выполненными в виде щелей. В полости корпуса размещен запорный орган, состоящий из ввода качательного движения, рычаг которого соединен с запорным элементом средствами поджатия. Средства поджатия выполнены в виде опорной пластины и параллельных пар серег. Рычаг ввода может быть выполнен из двух качающихся относительно друг друга частей или на корпусе устанавливается пластина с возможностью качания. Перемещение рычага ввода и уплотнение осуществляются маломощным приводом, посредством дополнительного рычага с опорой, установленной с возможностью взаимодействия с корпусом. 3 з.п. ф-лы, 6 ил.

Авторы

Даты

1994-06-15—Публикация

1990-05-07—Подача