Изобретение относится к технике разделения сыпучих материалов и может быть использовано в сельском хозяйстве, а также других отраслях народного хозяйства, применяющих решетные очистительно-сортировальные машины.

Известен способ разделения сыпучих материалов, включающий подачу материала на решето, совершающее колебательные движения, просеивание мелких частиц через отверстия решета, воздействие на застрявшие частицы прижатыми к решету упругими рабочими органами, перемещающимися относительно поверхности решета с постоянной скоростью, и выдавливание застрявших частиц из отверстий (Гладков Н.Г. Зерноочистительные машины (конструкция, расчет и эксплуатационные данные). М.: МАШГИЗ, 1950, с. 290).

К недостаткам этого способа относятся невозможность обеспечения высокой эффективности просеивания решет, быстрое истирание щеток, невозможность установки достаточного количества решет в малом объеме.

Первый недостаток вызван тем, что щетки сами закрывают отверстия решета и уменьшают его живое сечение. Кроме того, поджатие щеток к решету вызывает изгиб пучков волос и усилие, передаваемое ими застрявшим частицам, существенно меньше максимального критического значения, которое могут передавать щетки при прямом расположении пучков. В результате некоторые частицы застревают в отверстиях настолько сильно, что изогнутые пучки волос щетки не в состоянии их вытолкнуть из отверстия. Кроме того, при перемещении щетки в одном направлении относительно поверхности решета застрявшие частицы смещаются щетками вдоль отверстия к торцовой его кромке, что способствует большему заклиниванию частиц.

Второй недостаток объясняется непрерывным трением поджатых к решету щеток в течение всего времени работы очистительной машины. При этом происходит как истирание щеток, так и срез волос с кромки отверстий.

Третий недостаток обусловлен тем, что устройства для осуществления способа содержат расположенную между решетами цепную передачу с закрепленными на звеньях щетками. Это не позволяет устанавливать решета близко друг к другу и приводит к увеличению габаритных размеров машины в целом.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ разделения зерновых материалов (авт. св. СССР N 994051, кл. В 07 В 1/52, 1981), включающий подачу материала на решето, совершающее возвратно-поступательное движение, просеивание мелкой фракции через отверстия решета, периодически повторяющееся воздействие щетками очистителя решета на зерна, застрявшие в его отверстиях, и отвод продуктов разделения.

Указанный способ может быть осуществлен при наличии однорядного размещения щеток между решетами, т.е. при минимальном расстоянии между ними. Следовательно, устраняется третий из указанных недостатков.

При возвратно-поступательном движении щеток частицы, заклинившиеся в крайних точках продолговатых отверстий, выволакиваются щетками в центральную область отверстий, где легче происходит их выдавливание. Однако движение щеток происходит с кратковременными остановками, во время которых процесс очистки решет прекращается. Таким образом, остаются следующие недостатки:

невозможность обеспечения высокой эффективности просеивания решет;

интенсивный износ пучков волос щеток.

Цель изобретения - повышение эффективности просеивания и уменьшение износа рабочих элементов щеток - пучков волос.

Эта цель достигается тем, что в известном способе, включающем подачу материала на решето, совершающее возвратно-поступательное движение, просеивание мелкой фракции через отверстия решета, периодически повторяющееся воздействие щетками очистителя решета на зерна, застрявшие в его отверстия, возвратно-поступательному движению решета придают наклонную траекторию, воздействие щетками на застрявшие в отверстиях решета зерна осуществляют во время остановки решета в крайнем нижнем положении, придавая осям щеток наклон в направлении наклона траектории движения решета.

Очевидно, что по предлагаемому способу в течение цикла работы очиститель щетки лишь кратковременно соприкасаются с решетом в момент непосредственного выдавливания частиц из отверстий. Большую же часть цикла щетки не контактируют с решетом и не закрывают его свободные отверстия.

В момент соприкосновения с застрявшими частицами пучки волоc щетки находятся в недеформированном (прямом) состоянии. Следовательно, при надавливании развивается максимально возможная критическая сила, определяемая устойчивостью пучка. В известном способе пучки волос перед взаимодействием с застрявшими частицами изогнуты. Следовательно, заведомо происходит потеря устойчивости пучков волос и усилие их воздействия на застрявшие частицы существенно меньше.

Обязательным условием очистки решета по прототипу является наличие выступов запавших в отверстия частиц над поверхностью решета, так как волосы изогнутых и поджатых к решету пучков волос расположены по касательной к указанной поверхности. Например, для мелкозернистых материалов, частицы которых заклиниваются в отверстиях почти без выступов, существующий способ малоэффективен. По предложенному способу пучки волос при вертикальном движении продевают отверстия решета насквозь, выдавливая из отверстий частицы, нисколько не выступающие над поверхностью решета.

Известны решета, которые для повышения живого сечения и интенсификации просеивания имеют пространственную конфигурацию отверстий. Застрявшие в таком отверстии частицы имеют пространственную область контакта с решетом, зачастую не выступая над его поверхностью. В отличие от прототипа, предложенный способ эффективен и в нем предусмотрено воздействие на застрявшие частицы по направлению колебаний решета. В этом случае наклон воздействия определяется геометрическими особенностями строения отверстий решета из условий наилучшего расклинивания частиц.

Износ щеток резко уменьшается, так как исключено трение щеток о решето, время контакта щеток с решетом значительно уменьшается, при контакте изгибаются не все волосы пучков, а только их часть, которая упирается в перемычки отверстий решета.

Из изложенного следует, что отсутствие хотя бы одного из предложенных отличительных признаков не позволяет получить положительный эффект и вместе с тем всех признаков достаточно для достижения поставленной цели - повышение эффективности просеивания и уменьшение износа пучков.

Сравнение отличительных признаков с прототипом убеждает в том, что указанные признаки являются новыми.

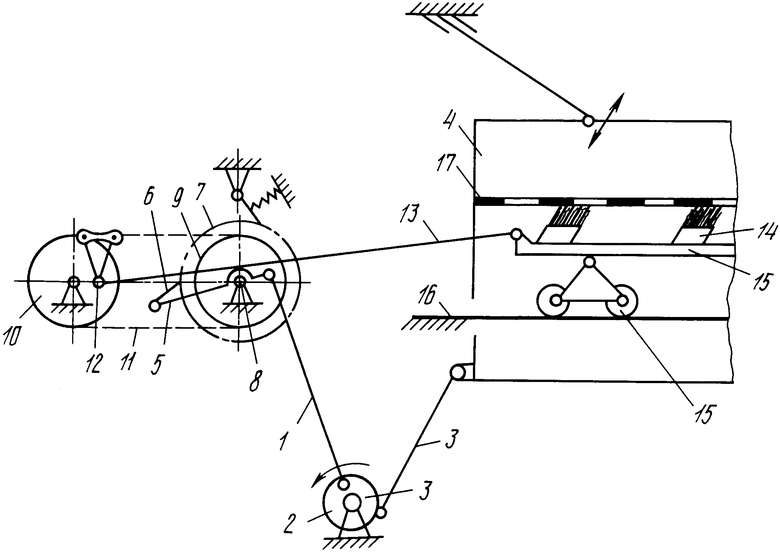

На чертеже изображена конструктивная схема устройства для разделения зерновых материалов по предложенному способу.

Технологический процесс разделения материала по предложенному способу осуществляется следующим образом.

Решету 17, установленному в корпусе решетного стана 4, придают наклонную траекторию движения. Щетки 14, закрепленные на каретке 15, устанавливают наклонно так, чтобы оси пучков волос совпадали по направлению колебаний решета 17. Шатун 1 устройства для очистки решет соединяют с кривошипом 2 привода решетного стана 4 в таком положении, чтобы начало рабочего хода храпового колеса 7 и момент нейтрального положения решетного стана 4 при его подъеме совпадали по фазе движения. Зазор между кареткой 15 и решетом 17 устанавливают из расчета, чтобы в нейтральном положении решетного стана 4 щетки 14 не входили в контакт с решетом 17. Тогда при подъеме решетного стана 4 из нейтрального положения в течение минимум половины периода его колебаний взаимодействие щеток 14 с решетом 17 исключается. В указанный промежуток времени тягой 13 осуществляют горизонтальное перемещение каретки 15 со щетками 14 вдоль направляющих 16. При опускании решетного стана 4 щетки 14 и решето 17 сближаются. В момент перехода решета 17 через нейтральное положение горизонтальную подачу щеток 14 прекращают. Следовательно, в относительном движении щетки подаются к решету по направлению линии колебаний стана, что совпадает с направлением осей пучков волос в недеформированном состоянии. Контакт щеток 14 с застрявшими частицами происходит вблизи нижней мертвой точки колебаний решета 17, где оно неподвижно. Щетки 14 продевают насквозь отверстия решета 17 и освобождают отверстия от застрявших частиц в области их контакта. Каждый цикл колебаний стана 4 сопровождается рабочим циклом очистки решета 17. При этом область решета, расположенная между щетками, очищается за счет перемещения каретки вдоль решета по направляющим.

Следует отметить, что рабочий цикл очистки решета осуществляют в тот момент, когда решето уходит в нижнее положение, подбрасывая находящийся на нем слой обрабатываемого материала. В этот момент просеивания частиц сквозь отверстия не происходит. Следовательно, в отличие от прототипа перекрытие свободных отверстий решета щетками в процессе очистки отверстий просеиваемости решета не ухудшает.

Известно устройство для разделения зерновых материалов (авт. св. СССР N 994051, кл. В 07 В 1/52, 1981), включающее установленное в корпусе с возможностью возвратно-поступательного движения решето на щеточные очистители решета, пучки волос которых имеют возможность прохода через отверстия решета.

У недостаткам указанного устройства относятся:

заниженная эффективность просеивания сыпучих материалов через очищаемые решета;

интенсивный износ пучков волос щеток.

Первый недостаток вызван тем, что щетки, находясь в постоянном контакте с решетом, закрывают часть свободных отверстий, а также тем, что усилие воздействия изогнутых волос щеток недостаточно для извлечения сильно заклинившихся в отверстиях частиц.

Второй - тем, что щетки, поджатые к решету, в процессе работы непрерывно трутся о его поверхность и, следовательно, быстро истираются.

В предлогаемом устройстве для разделения зерновых материалов по предложенному способу решето установлено с возможностью движения по наклонной траектории, привод решета содержит двигатель с кривошипно-шатунным механизмом, щеточные очистители закреплены на каретке, установленной в корпусе решетного стана на направляющих, параллельных плоскости решета, щетки очистителя имеют наклон в сторону наклона траектории движения решета, привод щеточного очистителя имеет связанный посредством храпового механизма с приводом решета кривошипно-шатунный механизм и вертикально замкнутую цепь, охватывающую две звездочки, одна из которых жестко связана с храповым колесом храпового механизма, при этом одно из звеньев бесконечной цепи связано с кареткой очистителя решета посредством тяги с соединительными шарнирами по концам.

Устройство состоит из шатуна 1, соединенного одним концом с кривошипом 2, связанным с двигателем и приводом 3 решетного стана 4, а другим - с рычагом 5, который через собачку 6 приводит во вращение храповое колесо 7, жестко закрепленное на валу 8 вместе с ведущей звездочкой 9, соединенной с дополнительной звездочкой 10 цепью 11. Одно из звеньев цепи посредством кольца 12 и тяги 13 соединено с рабочими органами (щетками 14), закрепленными на каретке 15, которая установлена с возможностью перемещения по неподвижным направляющим 16. Щетки 14 установлены наклонно осями пучков волос по направлению колебаний решета 17. Шатун 1 механизма и шатун привода 3 решетного стана 4 соединены с кривошипом 2 так, что начало рабочего хода храпового колеса и момент нейтрального положения решетного стана при его подъеме совмещены по фазе движения.

Предложенное устройство работает следующим образом.

При включении двигателя кривошипу 2 механизма привода 3 сообщается движение. Механизм привода 3 приводит решетный стан 4 и рычаг 5 в колебательное движение. В момент подъема решета 17 из нейтрального положения, когда контакт щеток с решетом отсутствует, происходит рабочий ход храпового колеса 7. Это обеспечивается тем, что начало рабочего хода колеса 7 и момент нейтрального положения решетного стана 4 при его подъеме совпадают. Храповое колесо 7 поворачивает вал 8 вместе с ведущей звездочкой 9 цепи 11. Получив движение, цепь 11 через тягу 13 продвигает каретку 15 по направляющему 16 вдоль решета 17. Перемещение каретки 15 до остановки происходит в течение полупериода колебаний решета 17, когда кривошип 2 привода 3 повернется на пол-оборота. За это время решето 17 поднимается в верхнюю мертвую точку и снова опустится в нейтральное положение. Слой обрабатываемого материала на решете при этом подбрасывается. Последующие пол-оборота кривошипа 2 соответствуют холостому ходу рычага 5 храпового колеса 7 при неподвижной каретке 15 со щетками 14. Решето 17 продолжает опускаться. Вблизи нижней мертвой точки оно натыкается на пучки волос щеток 14, которые упираются в застрявшие частицы и выдавливают их из отверстий решета 17. Далее решето 17 вместе с решетным станом 4 снова поднимается, контакт щеток 14 с решетом 17 прекращается, а с обрабатываемым материалом, который находится в полете над решетом, восстанавливается, решето 17 готово к просеиванию. Последующие циклы работы устройства происходят аналогично. В процессе работы каретка совершает возвратное движение. Величина перемещения между крайними точками зависит от межцентрового расстояния цепи 11 и устанавливается из расчета обеспечения требуемого перекрытия областей влияния соседних щеток.

Как следует из изложенного, предложенное устройство работает с периодическим контактом щеток с решетом в тот момент, когда нет просеивания материала сквозь отверстия, т.е. щетки не препятствуют просеиванию. Кроме того, при воздействии на частицы недеформированными пучками волос развивается максимально возможная сила надавливания. Это приводит к повышению эффективности просеивания.

Отсутствие трения щеток о решето и существенное уменьшение времени их взаимодействия снижает износ рабочих элементов щеток.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРИКОВЫЙ ОЧИСТИТЕЛЬ РЕШЕТ | 1991 |

|

RU2014160C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1990 |

|

RU2022664C1 |

| Очиститель плоских решет | 1990 |

|

SU1720750A1 |

| Щеточный очиститель плоских решет | 1991 |

|

SU1808422A1 |

| Механизм очистки решет зерноочистительных машин с колебательным движением решетного стана | 1990 |

|

SU1720751A1 |

| ШАРИКОВЫЙ ОЧИСТИТЕЛЬ ПЛОСКИХ РЕШЕТ | 1991 |

|

RU2014161C1 |

| ШАРИКОВЫЙ ОЧИСТИТЕЛЬ ПЛОСКИХ РЕШЕТ | 1991 |

|

RU2014162C1 |

| Способ разделения зерновых смесей | 1990 |

|

SU1738383A1 |

| Зерноочистительная машина | 1978 |

|

SU976539A1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2022 |

|

RU2798055C1 |

Использование: в процессах разделения сыпучих зерновых материалов для очистки решет. Сущность изобретения: при возвратно-поступательном движении решета движение щеток выполняют с периодическим отрывом от поверхности решета. На застрявшие в отверстиях решета зерна действуют в момент остановки решета в крайнем нижнем положении. При этом оси щеток наклоняют в направлении наклона траектории движения решета. Такой характер движения обусловлен наличием в механизме привода щеточного очистителя кривошипно-шатунного механизма, храпового механизма и замкнутой в вертикальной плоскости цепи. 2 с. п. ф-лы, 1 ил.

| Устройство для разделения сыпучего материала по крупности | 1981 |

|

SU994051A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-06-30—Публикация

1991-05-14—Подача