Изобретение относится к порошковой металлургии и может найти применение в производстве порошков алюминия, магния, цинка и других цветных металлов и сплавов. Оно направлено на повышение производительности при диспергировании струи расплава, распыляемого сжатым газом с помощью форсунок.

Известна установка для эжекционного распыления расплавов алюминия и его сплавов [1].

Эта установка состоит из плавильной печи, металлопровода, называемого коленом форсунки, для подачи расплава в форсунку, самой форсунки для распыления струи расплава сжатым газом и камеры для улавливания продуктов распыления, т.е. порошков.

Недостатком известной установки является отсутствие регламентированных параметров металлопровода - колена форсунки. В большинстве случаев размерам этого металлопровода не придается значение и они устанавливаются на основе накопленного опыта эксплуатации. Такая установка не обеспечивает высокой производительности процесса распыления.

Известна установка, в которой металлопровод охватывается индуктором бегущего магнитного поля [2]. Недостатком такой установки являются трудности сборки-разборки и эксплуатации металлопровода, ее низкая эффективность.

Известные установки с применением электромагнитных насосов, регулирующих подачу расплава через летку в подине плавильной печи, не пригодны для распыления расплавов алюминия и его сплавов, так как не обеспечивают высокой чистоты получаемых порошков вследствие накапливания на подине печи шлаков и других загрязнений; надежной безопасности при их эксплуатации.

Известна установка для получения алюминия и его сплавов методом распыления расплава сжатым газом, широко применяемая в алюминиевой промышленности.

Эта установка состоит из печи металлопровода, форсунки и пылеосадителя. Металлопровод (колено форсунки) изготовлен из чугуна и представляет собой трубу с внутренним диаметром 15-20 мм. При подаче расплава на форсунку под давлением газа, самотеком или под воздействием эжекции такой металлопровод обеспечивает нормальную работу распылительного устройства за счет эжекции расплава в форсунку и диспергирования струи металла сжатым газом.

Недостатком такой установки является низкая эффективность ее работы (КПД форсунки менее 1%), в частности низкая производительность распыления.

Целью изобретения является повышение производительности процесса.

Эта цель достигается тем, что установка для получения порошков из алюминия и его сплавов, состоящая из плавильной печи, распылительной форсунки, соединенной с печью посредством металлопровода (колено форсунки) с электромагнитным насосом и распылительной камеры, выполняется таким, что внутренний канал металлопровода имеет прямоугольное сечение с соотношением ширины к высоте 1: 4, а внешняя поверхность металлопровода выполнена по крайней мере с одной плоской стороной для размещения электромагнитного насоса.

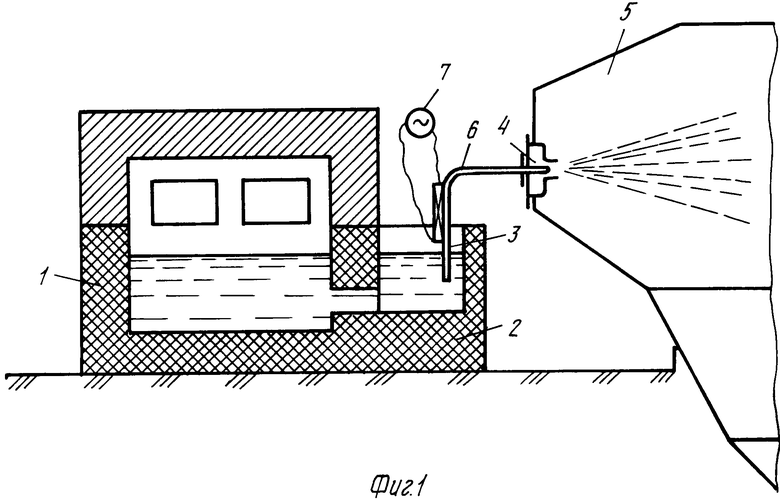

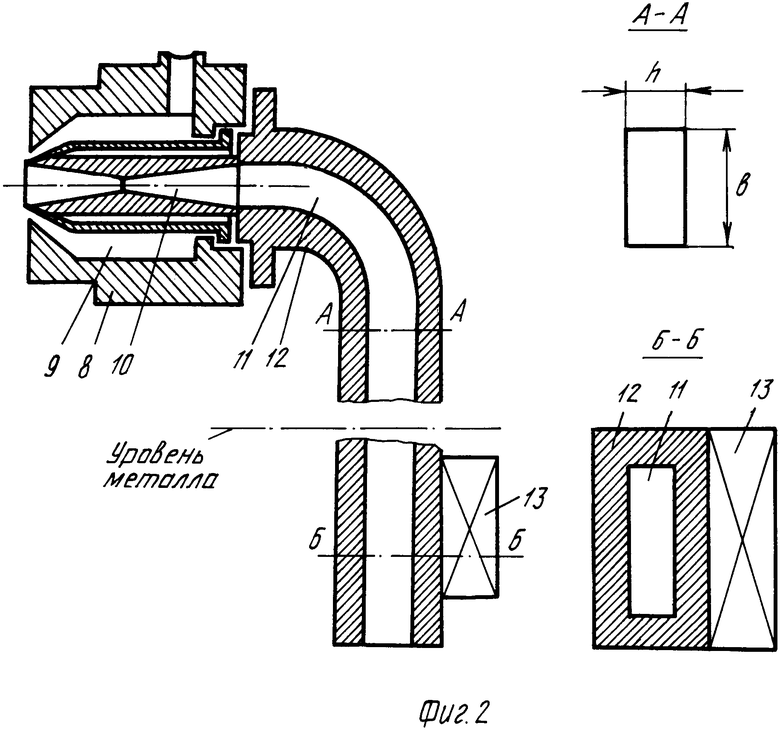

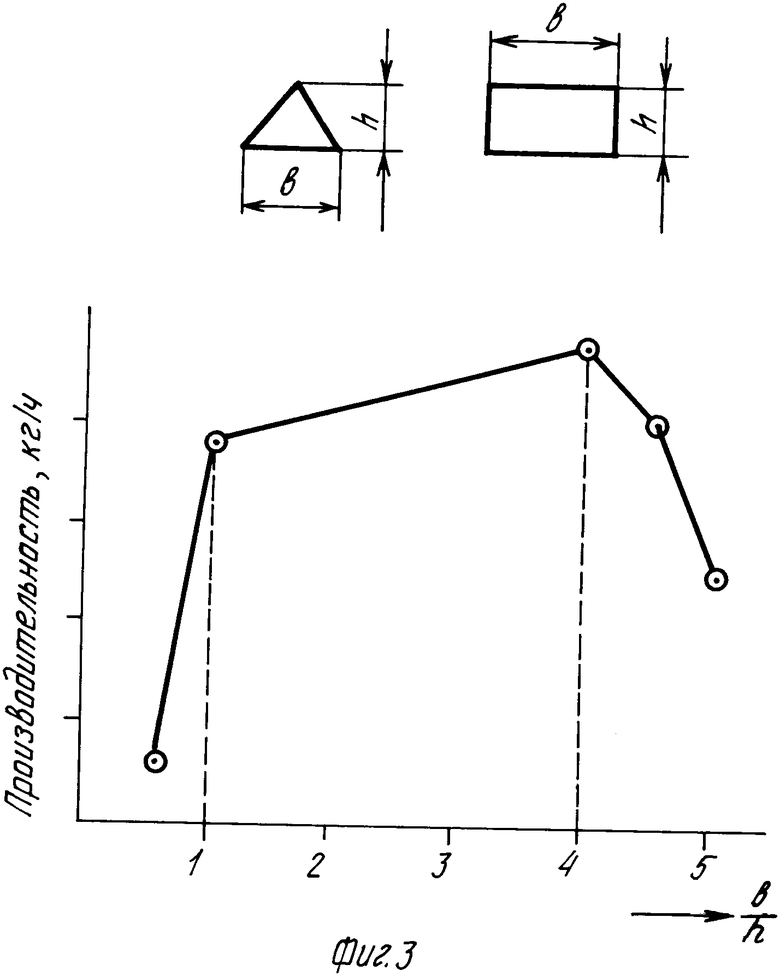

На фиг.1 показана установка для осуществления способа; на фиг.2 - детали форсунки; на фиг.3 - график, поясняющий работу предлагаемой установки.

Она состоит из плавильной печи 1, в которой наплавляется расплав, приемного кармана 2, из которого производится забор металла, подаваемого в форсунку 4 по металлопроводу (колену форсунки) 3. Распыление расплава производится в камеру 5 сжатым газом (азотом). На выходящем из расплава участке колена форсунки монтируется электромагнитный насос 6 с источником 7 питания.

Форсунка (фиг. 2) имеет корпус 8, газовое кольцевое сопло 9 и сопло 10 для подачи расплава. Внутренний канал 1 металлопровода 12 соединен с соплом 10 для подачи расплава. Внутренний канал металлопровода выполнен прямоугольного сечения с заявленными размерами. По крайней мере одна внешняя поверхность металлопровода, на которой устанавливается электромагнитный насос 13, выполнена плоской, параллельной внутреннему каналу 11 металлопровода.

Подача расплава в форсунку по металлопроводу осуществляется электромагнитным полем бесконтактного воздействия на расплав, расход металла и его напор определяется задаваемыми электрическими характеристиками. При этом имеет КПД до 98%, газ используется в основном для диспергирования расплава, отсюда высокий КПД его использования (потери определяются конструкцией форсунки), степень диспергирования легко обеспечивается оптимальным взаимоотношением расхода расплава в металлотракте и расхода газа, а также геометрией поперечного сечения металлотракта.

Геометрия сечения металлотракта определяется целесообразностью использования плосколинейных электромагнитных насосов, следовательно для достижения высоких КПД использования ЭМН (за счет создания постоянного немагнитного зазора) профиль металлотракта, прилегающий к ЭМН, должен воспроизводить профиль ЭМН. Выбор соотношения плоской стороны к высоте сечения в пределах 1-4 (фиг. 3) обусловлен глубиной проникновения магнитного поля в расплав. Если величина этого соотношения превышает 4, то при этом возникает нежелательная турбулизация потоков расплава у стенок металлотракта в зоне действия ЭМН, а если величина этого соотношения ниже 1, то снижается КПД ЭМН и производительность (фиг.3).

По сравнению с известным способом и конструкцией предлагаемое техническое решение позволяет одновременно повысить производительность процесса и увеличить выход фракции дисперсностью менее 50 мкм.

Результаты исследования представлены в таблице.

Из полученных данных следует, что наиболее высокие показатели достигаются при соблюдении выбранных параметров конструкции металлотракта.

Предлагаемое устройство позволяет повысить производительность при неизменной степени диспергирования либо повысить дисперсность продуктов распыления путем регулирования скорости подачи металла и газа на распыление.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА СЖАТЫМ ГАЗОМ | 1996 |

|

RU2095194C1 |

| ПУЛЬВЕРИЗАЦИОННАЯ УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННОГО АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095196C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2040374C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА | 1996 |

|

RU2093310C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1999 |

|

RU2158659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ, СУСПЕНЗИЙ, ЭМУЛЬСИЙ | 1997 |

|

RU2133156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ | 2000 |

|

RU2179909C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ АЛЮМИНИЕВО-МАГНИЕВЫХ ПОРОШКОВ | 2000 |

|

RU2191659C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014953C1 |

Сущность: установка содержит плавильную печь, распылительную форсунку и рабочую камеру. Форсунка соединена с печью металлопроводом, а внутренний канал металлопровода выполнен прямоугольного сечения. Одна его сторона выполнена плоской и на ней расположен электромагнитный насос для подачи металла в форсунку. Отношение ширины внутреннего канала металлопровода к его высоте находится в пределах 1 - 4. 3 ил., 1 табл.

УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ, содержащая плавильную печь, распылительную форсунку, соединенную с печью посредством металлопровода с электромагнитным насосом, и распылительную камеру, отличающаяся тем, что, с целью повышения производительности, внутренний канал металлопровода выполнен прямоугольного сечения с соотношением ширины к высоте от 1 до 4, а внешняя поверхность металлопровода выполнена по крайней мере с одной плоской стороной для размещения электромагнитного насоса.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологические регламенты на производство высокодисперсных алюминиевых порошков, ВАМИ, - ВГАЗ, - БАЗ, ИрКАЗ - НАЗ, 1985-1989. | |||

Авторы

Даты

1994-06-30—Публикация

1991-02-01—Подача