Изобретение относится к порошковой металлургии, конкретно к производству порошков алюминия, магния и их сплавов методом распыления струи расплава сжатым газом на установках с горизонтальным или наклонным направлением факела распыления.

Известны аналогичные установки для распыления расплавов, включающие плавильно-пульверизационную печь, форсунку, распылительную камеру и пылеулавливающие аппараты, образующие единую систему [1] Распыление производится сжатым газом, подаваемым на форсунку, соединенную металлопроводом непосредственно с плавильно-пульверизационной печью. Расплав подается на форсунку за счет разрежения, создаваемого на срезе сопла форсунки за счет эжекции при истечении сжатого газа из газового сопла форсунки. Недостатками такой установки являются сложность и трудные (опасные) условия размещения форсунки непосредственно в печи, большой расход газа на эжекцию, низкий КПД распыления, высокая степень диспергирования расплава и невозможность регулирования расходов газа и металла без изменения технологии распыления.

Известна установка для распыления расплава, в которой плавильная печь имеет выносной карман, что облегчает размещение форсунки и ее обслуживание, улучшает условия труда [2] Однако остальные недостатки, указанные выше при анализе известной установки [1] остаются таковыми и для этой установки [2]

Для устранения недостатков, связанных с большими затратами энергии газа на эжекцию, предложены установки, в которых подача расплава на форсунку осуществляется принудительно, например с помощью магнитогидродинамических насосов [3] Недостатками таких установок являются относительная сложность МГД-насосов, необходимость их постоянного контроля, дополнительный расход электроэнергии.

В качестве прототипа предлагаемой установки принимается эксплуатируемая на отечественных заводах известная установка [2] Она включает плавильную печь с выносным карманом, соединенную в нижней части горизонтальным переточным каналом, благодаря которому в печи и кармане, как в сообщающихся сосудах, устанавливается одинаковый уровень расплава. В выносной сообщающийся с атмосферой карман опущен металлопровод форсунки, соединенной с распылительной камерой.

Недостатком этой установки является необходимость принудительной подачи расплава на форсунку за счет энергии сжатого газа, вследствие чего весьма трудно регулировать степень диспергирования расплава, требуется повышенный расход газа.

Технической задачей изобретения является создание установки, обеспечивающей подачу расплава к форсунке самотеком.

Задача решается тем, что уровень расплава в выносном кармане поднимают выше сопла форсунки путем выполнения транспортного металлопровода между плавильной печью и выносным карманом в виде аэролифта, обеспечивающего уровень расплава в кармане выше номинального уровня расплава в плавильной печи и выше места ввода форсунки в распылительную камеру.

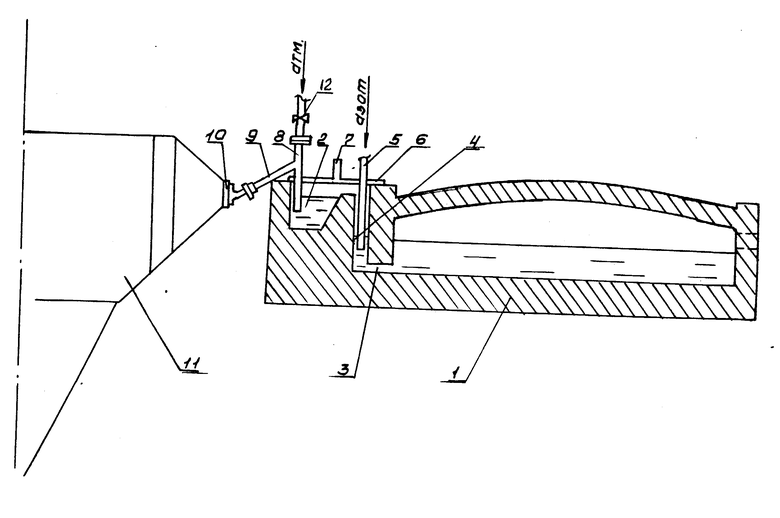

На чертеже показана установка для распыления расплава сжатым газом.

Установка состоит из плавильной печи 1, соединенной с выносным карманом 2 металлопроводом, состоящим из канала 3 и аэролифта 4. Аэролифт выполнен в виде вертикального транспортного колодца, в который через крышку 6 выносного кармана опущена газовая труба 5. Выносной карман соединен с форсункой 10 металлопроводом, выполненном в виде трехколенной трубы, один патрубок 8 которой опущен в расплав выносного кармана, другой 9 соединен с форсункой, а третий соединен через затвор с атмосферой или линией сжатого газа. Распыление осуществляется в распылительную камеру 11. Глубина транспортного канала составляет 300-900 мм.

Работа установки осуществляется следующим образом.

В печи 1 наплавляется расплав, который через переточный канал 3 поступает в транспортный колодец аэролифта 4. В печи и колодце устанавливается одинаковый уровень расплава. Затем по газовой трубе 5 в колодец 4 подается азот под давлением около 6 атм (преимущественно подогретый до 400-500oC). При этом в колодце образуется газожидкостная смесь и расплав поднимается на высоту 300-500 мм выше номинального уровня печи до уровня верхней части колодца, переливаясь в основной объем ванны кармана 2. Избыток азота выводится через газоотвод 7. Расход азота на аэролифт составляет 5-15 от расхода газа на распыление, КПД использования энергии газа 50 По заполнении ванны кармана на форсунку 10 подается сжатый газ и за счет эжекции расплав заполняет колена 8 и 9 металлопровода и поступает в сопло форсунки, после чего устанавливается рабочее давление газа на форсунку, эффект эжекции при этом теряет свою роль расплав поступает на форсунку самотеком. Распыление осуществляется в распылительную камеру 11.

При необходимости отключения форсунки металлопровод 8 через запорный вентиль 12 соединяется с атмосферой или линией сжатого газа. Уровень расплава в металлопроводе, соединяющем выносной карман с форсункой, опускается до уровня расплава в кармане и подача расплава на форсунку прекращается.

Таким образом обеспечивается пожаробезопасность процесса и независимая подача расплава на форсунку самотеком, что обеспечивает получение пульверизата укрупненного грансостава, который невозможно было получить на известной распылительной установке (прототипе).

Источники информации:

Производство и применение алюминиевых порошков и пудр. М. изд-во "Металлургия", 1980.

2. Технологический регламент производства алюминиевых сферических дисперсных порошков марки АСД. ВАМИ, Санкт-Петербург, 1989.

3. Патент России N 2040374, кл B 22 F 9/08, 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬВЕРИЗАЦИОННАЯ УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННОГО АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095196C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095195C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2040374C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1999 |

|

RU2158659C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПОРОШКОВ И ПУДР | 2001 |

|

RU2204462C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА | 1996 |

|

RU2093310C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ МАГНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2054985C1 |

Использование: в порошковой металлургии для получения порошков алюминия, магния и их сплавов методом распыления струи расплава с горизонтальным или наклонным направлением факела распыления. Сущность изобретения: расплав из печи 1 через переточный канал 3 поступает в транспортный колодец аэролифта 4. В печи и колодце устанавливается одинаковый уровень расплава. Затем по газовой трубе 5 в колодец 4 подается азот под давлением около 6 атм (преимущественно подогретый до 400-500oC). При этом в колодце образуется газожидкостная смесь и расплав поднимается на высоту 300-500 мм выше номинального уровня до уровня верхней части колодца, переливаясь в основной объем ванны кармана 2. Избыток азота выводится через газоотвод 7. По заполнении ванны кармана на форсунку 10 подается сжатый газ и за счет эжекции расплав заполняет колена 8 и 9 металлопровода и поступает в сопло форсунки, после чего устанавливается рабочее давление газа на форсунку самотеком, распыление осуществляется в распылительную камеру 11. 1 ил.

Установка для распыления расплавов сжатым газом, включающая плавильную печь и выносной карман, соединенные металлопроводом с форсункой и распылительной камерой, отличающаяся тем, что плавильная печь соединена с выносным карманом транспортным металлопроводом, выполненным в виде аэролифта.

| Технологический регламент производства алюминиевых сферических дисперсных порошков марки АСД, ВАМИ,- Санкт-Петербург, 1989. |

Авторы

Даты

1997-11-10—Публикация

1996-06-18—Подача