Изобретение относится к области порошковой металлургии, конкретно к производству порошков алюминия, магния и его сплавов методом распыления расплава.

Известны установки для получения порошков алюминия, магния и их сплавов распылением расплавов сжатым газом, включающие плавильную печь, герметичный пылеосадитель и пылеулавливающие аппараты в виде циклонов и рукавных фильтров, соединенных в замкнутую систему с газодувкой, газгольдером и компрессором [1,2].

Устройство для рециркуляции газа в установке для распыления расплавленного металла, предложенное в авторском свидетельстве СССР [1], включает вентиляторы, компрессор, фильтры и трубопровод с участками нагнетания и всасывания газа, рессивера высокого давления и газгольдер. Камера распыления через трубопроводы связана с циклоном, рукавным фильтром и вентилятором.

Недостатком описанной выше и других известных установок является неполная очистка отходящего (циркулирующего) газа от самых тонких (субмикронных) частиц порошка, содержание которых после рукавных фильтров достигает 1,0-1,5 г/м3 газа. Кроме того, указанные частицы могут отлагаться в трубопроводах, накапливаться в компрессоре, создавать взрывоопасные концентрации на отдельных участках системы. На этих установках опасно осуществлять распыление расплавов воздухом. В случае выброса газа после рукавного фильтра в атмосферу происходит ее загрязнение пылевыми фракциями, нарушается экологическое равновесие.

Технической задачей изобретения является создание установки, позволяющей получать порошка распыленного расплава как инертными (азот, аргон и др.) газами, так и воздухом, повышение степени очистки циркулирующего газа, обеспечение безопасности в работе.

Решение технической задачи заключается в том, что в установке, включающей плавильную печь, промежуточную емкость для расплава, форсунку, пылеосадитель и пылеулавливающие аппараты в виде циклонов и рукавных фильтров, соединенные трубопроводами в замкнутую систему с газодувкой и компрессором, перед газодувкой дополнительно установлен жидкостной фильтр, циклоны в нижней части соединены с пылеосадителем в единый разгрузочный узел и имеют патрубки для поддува газа, а высота пылеосадителя составляет 1,5-2,0 его диаметра, при этом патрубок вывода тонких фракций в пылеосадительную систему размещен в центре крышки пылеосадителя и опущен внутрь пылеосадителя на глубину 0,2-0,6 м и снабжен устройством для регулирования глубины погружения.

Трубопроводы, соединяющие отдельные аппараты установки, имеют наклон к горизонту не менее 60o.

Под пылеосадителем установлено просеивающее устройство.

Пылеосадитель, пылеулавливающие аппараты и трубопроводы в замкнутой системе выполнены из нержавеющей стали.

Форсунка установлена таким образом, что ее сопло направлено тангенциально к внутренней поверхности пылеосадителя и расположено на уровне 1/3-1/4 его высоты от его верхней крышки.

В жидкостном фильтре в качестве рабочей жидкости использованы жидкие углеводороды с температурой кипения не ниже 70oC или вспененный водный раствор ингибитора коррозии распыляемого металла.

После жидкостного фильтра установлены устройства для осушки и очистки циркулирующего газа от капель и паров жидкости и твердых частиц, уносимых с отходящим газом. Для осушки газа может быть использован силикагель, цеолит и т. п. сорбенты. В качестве рабочей жидкости в жидкостном фильтре могут быть использованы, например, трансформаторное масло, водные растворы, содержащие сульфонаты, K2Cr2O7 или другие известные ингибиторы коррозии алюминия, магния и их сплавов.

Соотношение диаметра и высоты пылеосадителя, размещения патрубка вывода самых тонких фракций распыленного порошка обеспечивают наиболее эффективные газодинамические условия для разделения частиц порошка по крупности.

Наличие устройства для изменения погружения отводящего патрубка позволяет осуществить регулирование крупности порошка, поступаемого на улавливание в циклоне и фильтрах. Понижение глубины погружения отводящего патрубка позволяет извлекать из пылеосадителя более тонкие фракции порошка.

Наклон трубопроводов к горизонту не менее 60o позволяет избежать образования отложений порошка в трубопроводах.

Установленное под пылеосадителем просеивающее устройство упрощает аппаратурно-технологическую схему производства, устраняет необходимость организации специальных помещений для размерной классификации порошков.

Выполнение пылеулавливающих аппаратов и трубопроводов из нержавеющей стали снижает искрообразование при трении распыляемых порошков с поверхностью трубопровода.

Расположение сопла форсунки тангенциально к внутренней поверхности пылеосадителя и на уровне 1/3-1/4 его высоты от верхней крышки устраняет налипание распыленных горячих порошков на стенки пылеосадителя, ускоряет их охлаждение и повышает классифицирующую способность пылеосадителя.

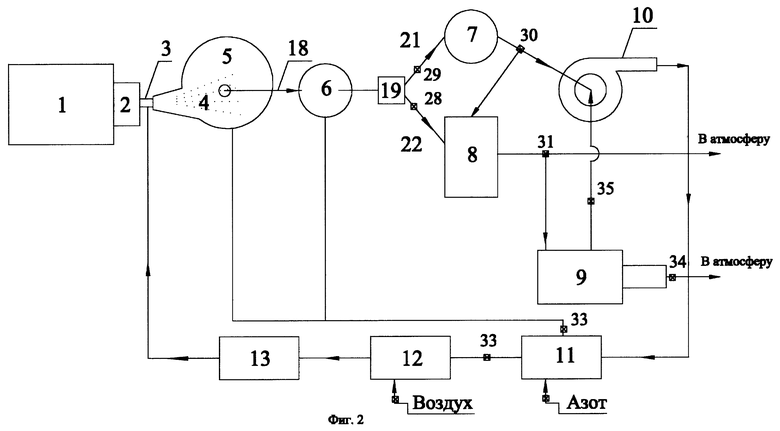

На фиг. 1 показана схема установки.

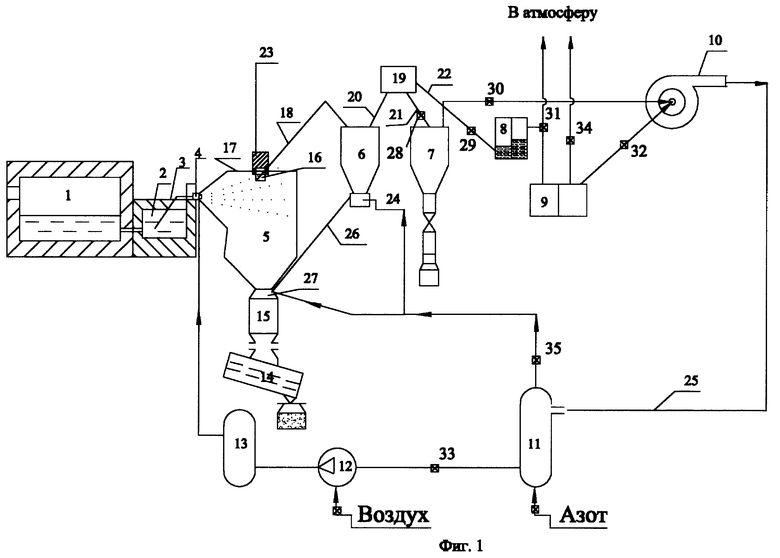

На фиг. 2 показана схема установки в плане.

Установка состоит из плавильной печи 1, промежуточной емкости 2, колена 3 для подачи расплава в форсунку 4, размещенную в пылеосадителе 5, циклона 6, рукавного фильтра 7, жидкостного фильтра 8, осушителя и очистителя газа 9, газодувки 10, газгольдера 11, компрессора 12, рессивера 13.

Под пылеосадителем 5 размещено просеивающее устройство (грохот) 14, соединенный с разгрузочной камерой 15 пылеосадителя 5. Пылеосадитель 5 снабжен патрубком 16, размещенным в центре его крышки 17 для ввода пылегазового потока и соединенным с циклоном 6 трубопроводом 18.

Установка имеет переключатель 19 для переключения трубопроводов 21 и 22 в случае перехода на распыление расплавов инертным газом или воздухом.

Для регулирования глубины погружения патрубка 16 служит устройство 23. Нижняя разгрузочная часть циклона 6 имеет устройство и патрубок 24 для поддува газа от газовой линии 25 и соединена с разгрузочной камерой 15 пылеосадителя 5 трубопроводом 26.

Камера 15 имеет патрубок 27 для поддува газа от газовой линии 25. Трубопроводы 18, 20, 21, 22, 26 имеют наклоны к горизонту не менее 60o.

Установка работает следующим образом.

Расплавленный металл из плавильной печи 1 поступает в промежуточную емкость 2 (карман печи). В распыливающую форсунку 4 подают сжатый газ, который вызывает подъем расплавленного металла в форсунку через колено 3 и его распыление в пылеосадитель 5. Из пылеосадителя пылегазовый поток поступает в циклон 6 и рукавный 7 и (или) жидкостный фильтр 8 для очистки газа от пылевых фракций порошка. Газодинамическое сопротивление циклона и фильтров определяет величину избыточного давления (подпор) газа в камере 5. Из фильтров газ через вентилятор 10 поступает сначала в газгольдер 11, а затем в компрессор 12 и рессивер 13. При этом в связи с возможным натеканием воздуха в систему рециркуляции, в случае распыления инертным газом, осуществляют периодическую подачу чистого инертного газа. При отклонении содержания кислорода в потоке или изменениия давления газа на участке газопровода сигнал от газоанализатора или датчика давления поступает на привод дросселя и вызывает изменение его газодинамического сопротивления. При этом давление на участке всасывания восстанавливается и не происходит попадание воздуха из внешней среды в газопровод. Благодаря этому параметры газового потока стабилизируются и снижается расход чистого газа, поступающего в газгольдер.

При распылении расплава воздухом, поступающим в установку от компрессора, поток газа после распыления с помощью переключателя 19 направляется на жидкостной фильтр 8 для очистки от самых тонких фракций порошка.

Осажденный в пылеосадителе 5 и циклоне 6 порошок непрерывно поступает в разгрузочную камеру 15 и оттуда на рассеивающее устройство 14 (грохот), где классифицируется на товарные фракции. Поддув газа через патрубок 27 в камеру 15 и через патрубок 24 позволяет отдувать более тонкие фракции, т.е. повысить извлечение тонких фракций.

Последовательность операций при работе установки на инертном газе и на воздухе рассмотрена ниже.

Режим 1. Распыление инертным газом (например, азотом, с регулируемым содержанием кислорода).

При данном режиме переключатель 19 направляет пылегазовый поток через открытый клапан 28 по трубопроводу 21 в рукавной фильтр 7, а клапан 29 перекрывает трубопровод 22. Из рукавного фильтра 7 газовый поток через открытый в сторону газодувки клапан 30 направляется на газодувку 10 и далее в линию 25 рециркуляции газа: газгольдер 11, компрессор 12, рессивер 13, откуда на форсунку 4.

Установка позволяет производить дополнительную очистку инертного газа после рукавного фильтра 7 пропусканием газа через жидкостной фильтр 8. В этом случае открывают клапан 30 в сторону жидкостного фильтра 8 (перекрывая газовый поток в сторону газодувки). Газ проходит очистку в жидкостном фильтре 8 и далее через клапан 31 поступает в устройство 9 для осушки газа от капель или паров жидкости и дополнительной очистки от твердых частиц, после чего через открытый клапан 32 поступает в линию рециркуляции 25 по схеме, описанной выше.

Режим 2. Распыление расплава воздухом.

При данном режиме переключатель 19 направляет пылегазовый поток по трубопроводу 22 в жидкостной фильтр 8. При этом клапаны 28 и 30 закрыты, клапан 29 открыт. Пропущенный через жидкостной фильтр 8 газ через открытый клапан 31 выбрасывается в атмосферу без сушки и дополнительной очистки или пройдя эти операции через клапан 34. По режиму 2 допускается рециркуляция воздуха, который в этом случае подается на газодувку через открытый клапан 32 при закрытых клапанах 30, 31, 34. Клапан 35 регулирует подачу газа для поддува в циклон 24 и пылеосадитель 27.

В обоих режимах работы установки результаты определяются использованием отдельных оригинальных узлов, обеспечивающих высокую эффективность установки в целом.

Одновременное сочетание геометрических размеров пылеосадителя, размещение форсунки на 1/3-1/4 высоты пылеосадителя при тангенциальном направлении оси форсунки к его внутренней окружности в сочетании с поддувом газа снизу обеспечивают высокую эффективность классификации распыленных порошков по крупности в основном технологическом аппарате. При этом регулируемый по глубине погружения патрубок вывода пылегазовой смеси из пылеосадителя позволяет управлять процессом классификации и повышать или понижать четкость разделения.

Размещение рассеивающей машины непосредственно под пылеосадителем делает установку более компактной, экономной, упрощает ее обслуживание, не требует дополнительных помещений и не прерывает технологического процесса и, устраняя дополнительные контакты с атмосферой, повышает качество порошка и уменьшает количество потенциальных пожаро- и взрывоопасных точек на производстве.

Объединение узлов разгрузки порошков из пылеосадителя и циклона также не только упрощает установку и делает ее обслуживание более экономичным, но и позволяет извлекать фракции порошков более однородного гранулометрического состава.

Вопросы пожаро- и взрывоопасности решаются также применением неискрящей нержавеющей стали в качестве основного материала аппаратуры и трубопроводов.

Размещение соединительных трубопроводов под углом более 60o к горизонту устраняют образование отложений на стенках трубопроводов, снижает электризацию в системе за счет снижения скорости потока пылегазовой смеси.

Установка обеспечивает универсальность при получении порошков алюминия, магния и их сплавов распылением расплавов инертными (нейтральными) газами и воздухом.

Источники

1. Авт. св. СССР N 521021, 1976.

2. Производство и применение алюминиевых порошков и пудр. М.: Металлургия, 1980, 68 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПОРОШКОВ И ПУДР | 2001 |

|

RU2204462C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 2002 |

|

RU2229960C2 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095195C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА СЖАТЫМ ГАЗОМ | 1996 |

|

RU2095194C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014961C1 |

| ПУЛЬВЕРИЗАЦИОННАЯ УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННОГО АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095196C1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА | 1996 |

|

RU2093310C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 1991 |

|

RU2040372C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУЧЕННЫХ РАСПЫЛЕНИЕМ АЛЮМИНИЕВЫХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ИХ ОБРАБОТКИ | 1992 |

|

RU2061578C1 |

Изобретение относится к порошковой металлургии, в частности к получению порошков алюминия, магния и их сплавов методом распыления расплава. Установка содержит плавильную печь, промежуточную емкость для расплава, форсунку, пылеосадитель и пылеулавливающие аппараты в виде циклонов и рукавных фильтров, соединенные трубопроводами в замкнутую систему с газодувкой и компрессором, при этом перед газодувкой установлен жидкостной фильтр, циклоны в нижней части соединены с пылеосадителем в единый разгрузочный узел и имеют патрубки для поддува газа, а высота пылеосадителя составляет 1,5-2,0 его диаметра, патрубок вывода тонких фракций в пылеосадительную систему размещен в центре крышки пылеосадителя и опущен внутрь пылеосадителя на глубину 0,2-0,6 м и снабжен устройством для регулирования глубины погружения. Трубопроводы, соединяющие аппараты замкнутой системы, имеют наклон к горизонту не менее 60o, под пылеосадителем установлено рассеивающее устройство, пылеосадитель, пылеулавливающие аппараты и трубопроводы выполнены из нержавеющей стали. Установка позволяет получать порошки распылением расплава как инертным газом, так и воздухом, а также повысить степень очистки циркулирующего газа, обеспечить безопасность в работе. 1 с. и 4 з.п. ф-лы, 2 ил.

| Устройство для рециркуляции газа в установке для распыления расплавленного металла | 1975 |

|

SU521021A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА СЖАТЫМ ГАЗОМ | 1996 |

|

RU2095194C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095195C1 |

| ПУЛЬВЕРИЗАЦИОННАЯ УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННОГО АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095196C1 |

| 0 |

|

SU167914A1 | |

| DE 3423597 A1, 09.01.1986 | |||

| DE 3546071 A1, 25.06.1987 | |||

| СПОСОБ ЗАЩИТЫ РАСТЕНИЙ ОТ ВЫСОКОТЕМПЕРАТУРНОГО СТРЕССА | 2001 |

|

RU2209536C2 |

Авторы

Даты

2000-11-10—Публикация

1999-08-12—Подача