Изобретение относится к изоляционным панелям, изготовленным из возвращенного в цикл или естественного сырья в виде целлюлозоволокна и агломерированных растительных отходов, в частности соломы и бумаги навалом или в тюках, поступающих после селективной уборки урожая.

Изготовление панелей этого типа (европейский патент N А-0084917) осуществляется за одну операцию формования при очень низком давлении порядка 1 кг/см2 массы, поступающей от смешивания волокон целлюлозы и растительных отходов с соответствующим количеством воды в машине предварительного формования. За этим формованием следует сушка в печи непрерывного действия с оставлением определенного количества воздушных пузырьков для придания панели требуемых качеств.

Известен способ изготовления тепло- и звукоизоляционных, шумопоглощающих панелей, включающий подготовку возвращенного в цикл или естественного сырья в виде волокон целлюлозы и агломерированных растительных отходов, подготовку и гомогенизацию массы, предварительное формование гомогенизированной массы, поступающей от дозатора, путем подачи ее в машину предварительного формования на бесконечной ленте формования типа ленты формования для бумажного производства, последовательно служащей для удержания и обезвоживания массы при прессовании и предварительном формовании, а также средством транспортировки предварительно формованной панели для ее исключения из машины предварительного формования, ввод предварительно формованной панели для высушивания в туннельную печь двусторонней обработки горячим воздухом, принудительно и равномерно нагнетаемым по обе стороны высушиваемой панели (авт. св. N 83783, кл. D 21 F 13/00, 1947).

Способ изготовления изоляционных панелей отличается тем, что нагнетают горячий воздух температурой 185 - 200оС со скоростью 13 - 18 м/с. Предварительное формование осуществляют за одну операцию при давлении 1,1 - 4,0 кг/см2. Предварительно формованная панель имеет перед высушиванием относительную влажность 65-75%. После сушки панель направляют в двустороннюю калибровочно-пемзовальную машину для автоматического калибрования, затем панель поправляют с каждой стороны слоем клея и слоем картона и вводят в нагревательный пресс, одновременно выполняющий полимеризацию клея для наклеивания картона и получения скошенной кромки по периметру панели за счет выполнения контрформы на подвижном нагревательном плато пресса.

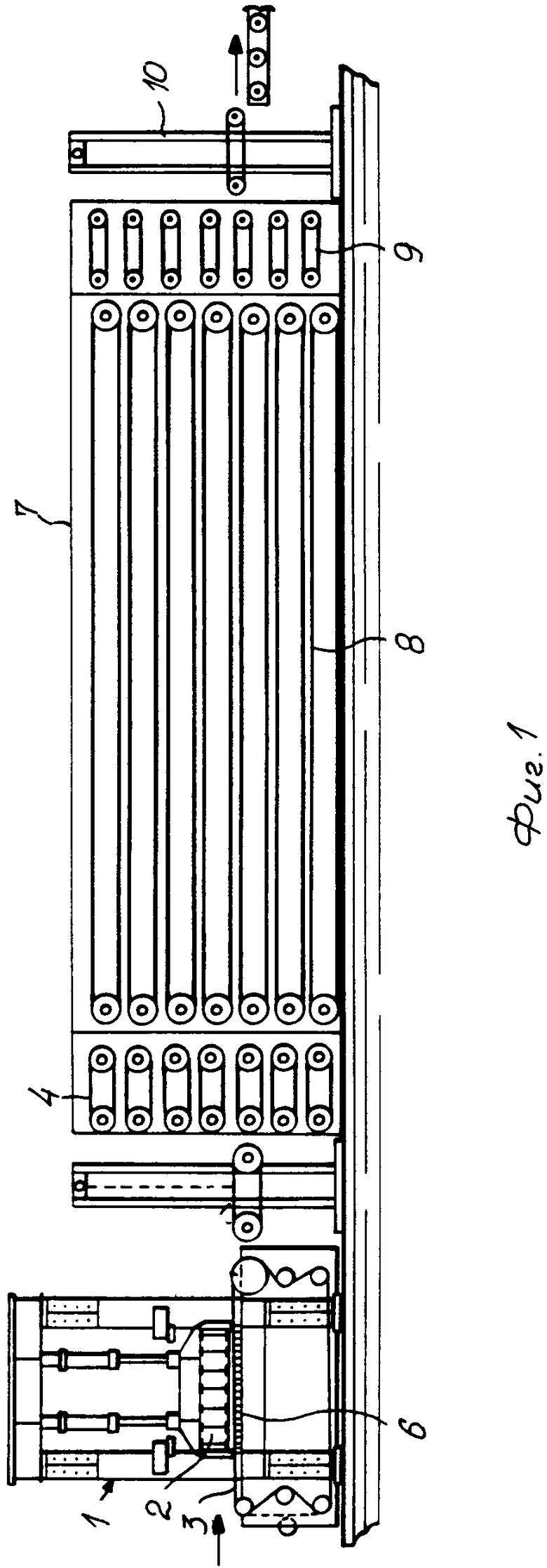

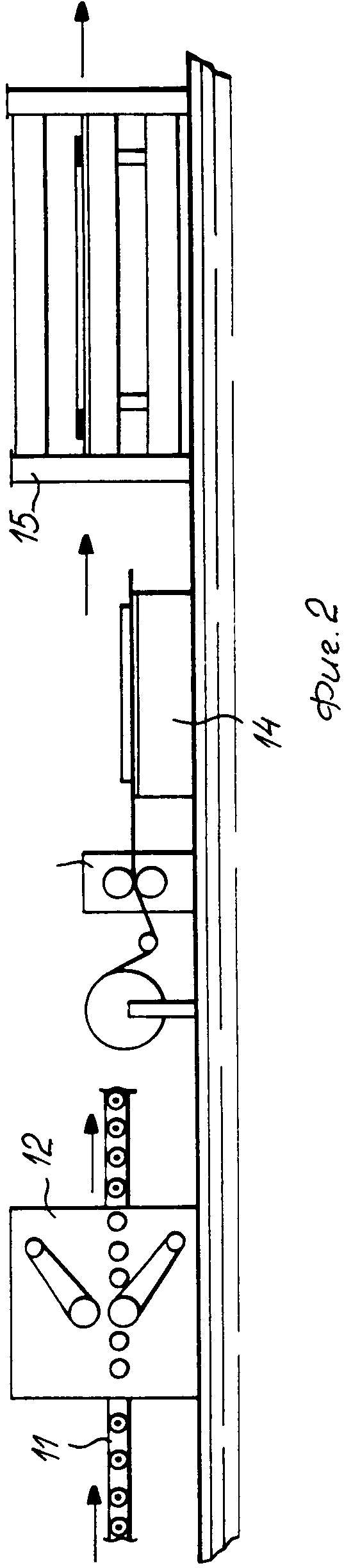

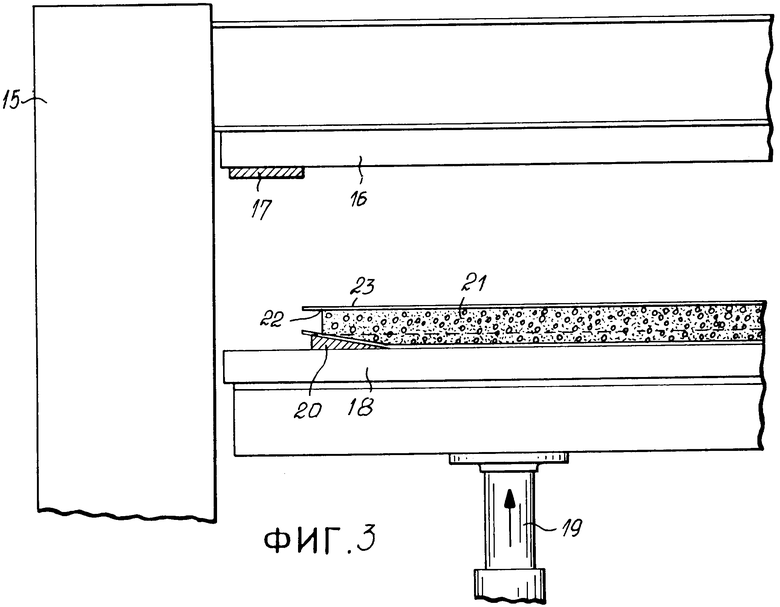

На фиг. 1 показаны основные этапы функциональной схемы, включающей сушку панелей; на фиг. 2 - то же, после сушки панелей; на фиг. 3 - частичный вид нагревательного пресса в увеличенном масштабе.

Панель изготавливают из, например, соломы, бумаги навалом или в тюках, воды от сети и сточной воды, стружки, возвращенной в цикл после калибровки и механической обработки. Из этих материалов получают массу в пульпере, гомогенизируют и затем направляют в дозатор, питающий машину 1 предварительного формования, подвижное плато 2 которой установлено на ленте 3 формования типа ленты формования в бумажном производстве. Подвижное плато 2, приводимое в движение домкратами, скользит вниз до заданного давления порядка 1,1-4,0 кг/см2. Лента 3 служит для удержания массы и для ее обезвоживания при прессовании и предварительном формовании, а также средством транспортировки предварительно формованной панели для ее извлечения из машины предварительного формования и быстрого ее переноса на транспортер 4 с двумя скоростями для пуска-подъема.

Лента 3 приводится в движение цилиндрами 5, позволяющими с помощью соответствующего средства регулировать ее прохождение и центровку. Эти цилиндры снабжены системой очистки путем скобления и промывки водой. Для распределения напряжений сжатия на ленте 3 формования, на решетке, соотнесенной с машиной предварительного формования, закрепляется промежуточный перфорированный лист 6, по которому скользит указанная лента.

Двускоростной транспортер 4 медленно вводит предварительно формованную панель в туннельную печь 7, снабженную несколькими ступенчатыми конвейерами, позволяющими осуществлять производство на нескольких параллельных уровнях 8. Высушивание в печи осуществляется в очень точных, повторяющихся условиях с целью удаления определенного процентного содержания воды в предварительно формованной панели, что составляет порядка 65-75% по отношению к общему весу слоя. Эта вода после высушивания составляет определенное количество воздушных пузырьков, придающих панели ее тепловые и акустические качества, а также войлочную жесткость. Печь непрерывного действия работает при температуре, составляющей 185-200оС, а горячий воздух распределяется на двух сторонах панели принудительно и очень равномерно со скоростью, составляющей 13-18 м/с. Время высушивания зависит от толщины панели. Условия, требуемые для высушивания, позволяют получать оптимальную обработку материала и сохранить его качества в ходе всего цикла изготовления.

Сухие панели автоматически сгружаются с транспортера 9 с двумя скоростями (спуск-подъем 10) на лопатки или же они непосpедственно вводятся через ленточный конвейер 11 в двустороннюю калибровочную машину 12, в которой панели автоматически калибруются и пемзуются. В этом случае калиброванная панель направляется на укладку или на проклеивание 13 и на покрытие 14 слоем картона на каждой стороне перед введением в нагревательный пресс 15, который приводит к затвердеванию клея. Одновременно на этом нагревательном прессе осуществляется зенкерование по периметру панели. Путем сжатия края утончаются и становятся в виде кромки шириной 4-6 см и глубиной 2-4 мм на четырех сторонах панели. Это позволяет пользователю герметично и прочно соединять стыки панелей с помощью ленты стекловолокна, наклеенной в углублении между кромками двух смежных панелей. В этом случае конечная обработка осуществляется с помощью грунтового покрытия.

Выполнение скошенной кромки в нагревательном прессе 15, предназначенной для наклеивания конечного покрытия панели, показано на фиг. 3, на которой показаны неподвижное нагревательное плато 16 с калибром толщины 17, подвижное нагревающее плато 18, установленное на гидравлических домкратах 19 и снабженное контрформой 20 для скошенной кромки, панель 21 со слоем клея 22 и покрытием 23. Утончения краев панелей и полимеризация клея для приклеивания покрытия осуществляются за одну операцию горячего прессования.

На выходе из нагревательного пресса панель обрезается по четырем сторонам, укладывается на лопатку и поступает на хранение.

В качестве сырья, предназначенного для изготовления панелей, указаны целлюлоза и растительные отходы. Под целлюлозой понимается либо целлюлоза, поступающая от переработки старой бумаги, обработанная водой в обычном пульпере для образования массы, либо целлюлоза, полученная при обработке растений, таких как папирус, жом сахарного тростника, лес, листы бананов и все волокнистые растения такого типа, отделенные от волокон для образования массы. Под растительными отходами понимаются растительные материалы, считающиеся отходами производства, такими как отходы кофе, отруби, мякина риса и вся другая кострица зерновых, злаковых и риса, древесные опилки и стружки.

Использование: для производства тепло- и звукоизоляционных, шумопоглощающих панелей. Сущность изобретения: гомогенизированная масса, поступающая от дозатора, подается в машину предварительного формования на ленте формования типа ленты формования для бумажного производства, последовательно служащей для удерживания и обезвоживания массы при прессовании и предварительном формовании, а также средством транспортировки предварительно формованной панели для ее извлечения из машины предварительного формования. Предварительно формованную панель вводят в туннельную печь двусторонней обработки, причем горячий воздух принудительно и очень равномерно нагнетается на обе стороны высушиваемой панели при 185 - 200°С. Предварительное формование осуществляют за одну операцию при давлении 1,1-4,0 кг/кв2. Панель имеет перед высушиванием относительную влажность 65 - 75%. После сушки панель направляют в двусторонню калибровочно-пемзовальную машину. 3 ил.

| Отливная машина периодического действия для изготовления волокнистых плит | 1947 |

|

SU83783A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-06-30—Публикация

1989-12-28—Подача