Область изобретения

Настоящее изобретение относится к способу для механической обработки отходов, состоящих из целлюлозного или полимерного листового материала, покрытого антиадгезивом, таким как используется в качестве подкладки для самоклеящихся этикеток и пленок. В частности, обработанные отходы могут быть превращены в изоляционный материал или вторичную бумагу, последнее требует предварительного отделения антиадгезива от листового материала.

Предпосылки изобретения

Самоклеящиеся этикетки, пленки и ленты стали очень популярны вследствие своей универсальности и легкости использования, поскольку для того, чтобы приклеить их к подложке, дополнительный клей не требуется. Они широко используются в офисах и, конечно, школьниками, но также большие объемы используются в промышленности для маркировки изделий. Самоклеящиеся этикетки предоставляются прикрепленными к антиадгезионной подкладке, сделанной из бумаги или полимерного носителя и обычно покрытой по меньшей мере на одной стороне антиадгезивом, чаще всего состоящим из силиконового антиадгезивного слоя, который обеспечивает антиадгезивный эффект против адгезива этикетки. Иногда используются другие антиадгезивы, такие как воск, парафин, фторсодержащие составы с низкой поверхностной энергией, и т.п. Примеры подкладок с силиконовым покрытием даются в документах US 5275855, JP 07279099 и US 60B62B4. Подкладки с покрытием из силикона или другого антиадгезива также используются более широко в качестве подложки при производстве пленок, таких как ПХВ пленки. Общемировое потребление антиадгезивных подкладок в 2008 полагается равным примерно 32 миллиардам квадратных метров покрытого изделия, что равно 75% площади поверхности Швейцарии. Приблизительно 85% этого материала основано на бумаге, а 15% - на пластмассе (см. http://en.wikipedia.org/wiki/Release_liner).

После использования этикеток, пленок или лент, содержащихся на указанных носителях, подкладки представляют собой чистые отходы и должны быть утилизированы. Принимая во внимание указанные выше объемы, это дает огромный источник отходов, который попадает во внимание нескольких правительств, которые намереваются облагать налогом его утилизацию в качестве упаковочного материала. Вопрос становится даже еще более щекотливым для целлюлозных антиадгезивных подкладок, поскольку целлюлозные носители обычно производятся из свежего материала, который никогда не проходил ни через какой цикл вторичной переработки. Переработка бумаги, покрытой антиадгезивом, обычными способами репульпации для производства печатной или упаковочной бумаги представляется возможной, но затруднительна без потери в качестве по причине недостаточного разделения волокон и налипания частиц смолы на валиках и фетр из-за антиадгезивного покрытия. Решения для переработки покрытой силиконом бумаги были предложены в документе US 5567272 и ЕР 587000, требующие использования солей сложных эфиров фосфорной кислоты фторсодержащих алканолов, чтобы химически отделять силиконовый антиадгезив от целлюлозного листового носителя, последний направляется на линию производства вторичной бумаги. В другом случае документы DE 4B02678 и US 5573636 предлагают специфическое антиадгезивное покрытие, содержащее твердый материал, предпочтительно в виде микрокапсул, которые набухают при контакте с водой и способствуют отделению покрытия от пульпы в водной среде для репульпации целлюлозных волокон.

Строительная и транспортная отрасли промышленности все больше и больше используют целлюлозные материалы, получаемые из старых газет, картона и т.п. для производства материалов тепло- и звукоизоляции в виде рыхлых волокнистых материалов, волокнистых матов с оболочкой или без, панелей различной жесткости и даже полых блоков; производство боков и панелей может требовать использования связующего вещества, клея или цемента. Целлюлозный изоляционный материал обладает значительно более низкими «энергетическими затратами на производство» чем, например, изоляция из стекловаты или минеральной шерсти, где энергетические затраты на производство представляют собой сумму энергетических затрат для транспортирования сырья на производственную площадку + энергетических затрат для производства изделия + энергетических затрат для доставки произведенного изделия. Общую информацию о целлюлозных изоляционных материалах можно найти, например, в:

http://www.ownerbuilderonline.corn/blown-cellulose-insulation.html, http://www.cellulose.org/CIMA/GreenestOfTheCreen.php; http://www.youtube.com/watch?v=bwcblg6g 5Cs&feature=related.

Документ DEI 9653243 раскрывает тепло- и звукоизоляционный материал, производимый из целлюлозных волокон из старой бумаги и насыщенный, например, борной кислотой или ее солями в качестве огнеупорного вещества и для препятствия возникновению плесени, где целлюлозные волокна, по меньшей мере, частично происходят из бумажных этикеток, применяемых с мокрым клеем.

Документ DE 4334200 раскрывает способ производства теплоизоляционных материалов из макулатуры с помощью мягкой гидромеханической обработки с последующим высушиванием горячим воздухом. Доски или маты, образованные из этого материала, имеют очень низкую удельную плотность, из которой и вытекает высокое значение термоизоляции.

Документ WO 2002090682 раскрывает звукоизоляционные перегородки, содержащие по меньшей мере в значительной мере однородный самонесущий прямоугольный целлюлозный мат, имеющий плотность в диапазоне от 200 до 800 кг/м, указанный мат по существу состоит из волокон, полученных обработкой, практически не содержащей лигнина вторичной бумаги или бумажного картона, связывание между волокнами в мате получается по меньшей мере частично во время производства мата мокрым способом.

Документ DE 4402244 раскрывает звуко- и теплоизоляционный материал, производимый из высушенной водной суспензии, содержащей 10-50 вес. % измельченной макулатуры и 90-10 вес. % животных и/или растительных волокон, таких как волосы, короткие шерстяные волокна, и т.п. Смешанная суспензия располагается на устройстве формирования листа, в частности на сито, где вода удаляется. Плоский гибкий мат формируется, а затем высушивается и окончательно обрабатывается.

Документ DE 19835090 раскрывает способ производства целлюлозных изоляционных материалов, включающий контроль различных параметров в дробилке, чтобы получать однородный материал, содержащий добавки.

Документ DE 3641464 раскрывает изоляционную плиту, изготавливаемую из смеси старых газет, свободных от любой поверхностной обработки или наполнителей, натуральных волокон и клея и/или ускорителя реакции. Документ ЕР 0617177 раскрывает элемент оболочки/каркаса здания для теплоизоляции и глушения колебаний, где каркас изготавливается из наполнителя из материала наподобие бумаги и разжиженного термопластичного компонента, который после плавления должен действовать как связующее вещество.

Документ DE 4403588 раскрывает теплоизоляционные компоненты, конструируемые в виде полых блоков и предварительно изготавливаемые стенные панели, производимые, в частности, из превращенной в пульпу водостойкой макулатуры, такой как старые этикетки, наклейки, высокоглянцевая бумага, рекламные плакаты и рекламные щиты (вывески), смешанной с водой, цементом и песком. В частности, предпочтительная смесь состоит из от 50 вес. % до 80 вес. % водостойкой макулатуры, от 10 вес. % до 20 вес. % цемента и от 10 вес. % до 60 вес. % песка.

Документ US 2009/0173464 раскрывает акустическую панель, содержащую от 10-40 вес. % целлюлозных волокон, 0-30 вес. % гипса, 0-15 вес. % крахмала и других компонентов. Аналогично, документ DE 10336569 раскрывает огнестойкую гипсовую волокнистую плиту, изготовляемую из смеси 87-78% гипса и 13-22% целлюлозных волокон, получаемых из макулатуры, в качестве усилительного компонента, и 35-50% борной кислоты на основании веса волокна для повышения огнестойкости.

В транспортной отрасли документ DE 20200550114581 раскрывает изоляционный материал на основании целлюлозы для системы выпуска двигателя внутреннего сгорания, а документ US 2002025421 раскрывает звукопоглощающий изоляционный материал, содержащий целлюлозу, для кабины автомобиля. Документ DE 4331567 раскрывает легковесный огнезащитный элемент для авиационной промышленности, производимый из макулатуры со специальным связующим веществом, что дает «несомненно парадоксальный огнеупорный материал, сделанный из бумаги».

В данной области техники сохраняется необходимость нахождения способов переработки носителей с антиадгезивным покрытием типа используемых в качестве подкладок для этикеток. Одновременно в областях вторичной бумаги и изоляционных материалов для строительной, транспортной и других отраслей промышленности остается еще много работы для того, чтобы предоставить изоляционный материал, который является недорогим и обладает хорошими тепло- и звукоизоляционными, а также демпфирующими свойствами. Настоящее изобретение предлагает решение этих и других проблем в области переработки отходов.

Краткое изложение сущности изобретения

Настоящее изобретение относится к способу обработки отходов в виде целлюлозных или полимерных листов с антиадгезивным покрытием, включающему следующие этапы:

(a) сбор целлюлозного или полимерного листового материала с антиадгезивным покрытием у их производителей и конечных потребителей,

(b) подготовка собранного материала путем смешивания, отделения инородных тел, наподобие металлов, и т.п., и подача его в установку сухого дробления;

(c) в одной или нескольких установках сухого дробления сухое измельчение и сухое дробление материалов на небольшие куски, предпочтительно на полоски средней длины от 5 до 30 мм, более предпочтительно, от 7 до 20 мм, более предпочтительно, от 10 до 15 мм, и необязательно размельчение небольших кусков на более мелкие частицы, имеющие средний размер меньше 4 мм, предпочтительно, меньше 2 мм; более предпочтительно, меньше 1 мм; и

(d) необязательно добавление добавок, выбранных из огнеупорного, гидрофобного материала, пестицида и их смесей, и смешивание их с переработанным материалом.

Основное отличие настоящего изобретения от предыдущих попыток переработки листового материала с антиадгезивным покрытием состоит в том, что последние работали над модификацией материала, чтобы сделать его подходящим для обычного способа репульпации в водной среде со всеми недостатками, связанными с наличием в суспензии даже небольших количеств материала антиадгезивного покрытия, настоящее же изобретение вместо этого применяет способ сухой переработки к материалу как таковому.

Эффективность способа настоящего изобретение дополнительно увеличивается, если целлюлозный или полимерный листовой материал с антиадгезивным покрытием собирается у его производителей и конечных пользователей в форме плотных, объемных масс, таких как рулоны и штабеля, которые предварительно измельчаются на более мелкие, менее плотные массы при подготовке к этапу (b). Больших преимуществ в областях изоляционных материалов и заполнения для обивочного материала, что будет более подробно обсуждаться ниже, можно достичь, если указанный собранный материал уже содержит огнеупорное вещество, такое как борная кислота или любая ее соль. Огнеупорное вещество может быть добавлено к листовому носителю производителем листов, таким образом ускоряя и способствуя переработке производимого материала.

Для некоторых применений, как например в строительной промышленности или производстве обивочного материала, требуется использования огнеупорного вещества. В случае если собранный материал не содержит достаточного количества огнеупорного вещества для одного такого применения, огнеупорное вещество, предпочтительно борная кислота или любая ее соль, может быть добавлено к и смешано с переработанным материалом до, во время или после этапов дробления (с).

Источником целлюлозного или полимерного листового материала с антиадгезивным покрытием являются подкладки для закрепления самоклеящихся этикеток или пленок. Их без труда можно собирать у производителей подкладок, производителей материала для основы самоклеящихся этикеток, принтеров этикеток, производителей изделий, на которых применяются самоклеящиеся этикетки, и т.д., все они производят большие объемы таких подкладок. Антиадгезив, как правило, представляет собой одно из силикона, воска, парафина или фторсодержащего материала.

Переработанный материал, полученный способом, рассмотренным выше, может использоваться в различных применениях. Во-первых, его тепло- и звукоизоляционные свойства могут с успехом использоваться для тепловой и/или звуковой изоляции любого из:

- стен, потолка или панелей в строительной отрасли,

- панелей в транспортной отрасли,

- звукопоглощающих стен вдоль дорог, железных дорог, стадионов и любой шумной внешней среды,

- стеганых предметов одежды или одеял, или для наполнения

- матрасов или обивочного материала,

- упаковки в отрасли упаковки и хранения, и перевозки товаров.

Другой областью применения целлюлозного листового материала с антиадгезивным покрытием является покров почвы или питательной среды, используемой для выращивания некоторых овощей и грибов, или использование в качестве добавки к грунту для улучшения водного баланса и течения воды в указанной почве или грунте. Предварительные результаты показали, что обработанный материал предлагал оптимальный эффект задержки воды для роста, например, грибов. Кроме того, представляется, что материал действует как конденсатор тепла, поглощая тепло, которое он постепенно возвращает. Это свойство также может частично объяснить прекрасный рост грибов, наблюдаемый с настоящим материалом. Это свойство делает материал подходящим для других применений, как, например, горячие подушки или горячие компрессы, прикладываемые к коже. Аналогично, если упакованное изделие, такое как пища, должно содержаться при высокой температуре, для этого могут использоваться свойства удержания тепла материала, например, путем оснащения стенок упаковки подкладкой из настоящего материала, предпочтительно зажатой между двумя стенками упаковки.

Гидромульчирование/гидропосев - это еще одно применение, в котором настоящий материал демонстрирует превосходный потенциал. Гидромульчирование - это применение суспензии воды, мульчи древесного волокна и часто вещества для повышения клейкости для предотвращения эрозии почвы. Гидропосев, часто используемый как синоним гидромульчирования, - это способ высадки семян, например, в области выращивания травы, содержащий этапы смешивания мульчи, семян, удобрений и воды в резервуаре устройства гидромульчирования. Смешанный материал затем выкачивается из резервуара и распыляется по земле. Материал, обычно называемый суспензией, сильно похож на жидкую массу зеленого папье-маше. Примененный на почве, материал усиливает изначальный рост, обеспечивая микросреду, благоприятную для прорастания семян. Использование традиционного волокнистого целлюлозного материала переработанной бумаги в гидромульчировании/гидропосеве известно. Использование переработанного целлюлозного листового материала с антиадгезивным покрытием в соответствии с настоящим изобретением вместо традиционного целлюлозного волокна из переработанной бумаги представляется преимущественным в том, что настоящий материал имеет значительно меньшую склонность создавать сухую корку, а также засоряться. Не желая ограничиваться какой-либо теорией, считается, что такому эффекту способствует материал антиадгезивного покрытия, присутствующий в материале.

Настоящее изобретение также относится к изоляционному материалу, содержащему переработанный сухим измельчением материал, огнеупорное вещество и необязательно другие компоненты, получаемые способом, обсуждавшимся supra. В частности, предпочтительно, чтобы бумажный или термопластичный листовой материал был подкладкой для клейких этикеток, лент или пленок, и предпочтительно покрывался силиконом в качестве антиадгезива, и носитель представляет следующее:

a) целлюлозный листовой материал представляет собой бумагу, предпочтительно пергамин или крафт-бумагу, или альтернативно,

b) полимерный листовой материал представляет собой термопластичную пленку, предпочтительно выбранную из РЕ, РР или PET.

Изоляционный материал настоящего изобретения предпочтительно имеет форму, подходящую для сухого вдувания в полость в качестве рыхлого наполнителя поверхности, или мокрого на поверхность. В другом случае, он может иметь форму изоляционного коврика или листа.

Краткое описание графических материалов

Для более полного понимания сущности настоящего изобретения делается ссылка на следующее подробное описание, взятое вместе с сопутствующими графическими материалами, на которых:

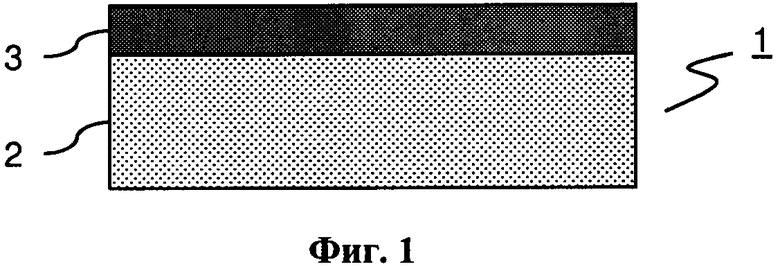

фиг. 1 представляет собой изображение поперечного сечения носителя с антиадгезивным покрытием, обычно используемого в качестве подкладки для клейких этикеток и т.п.

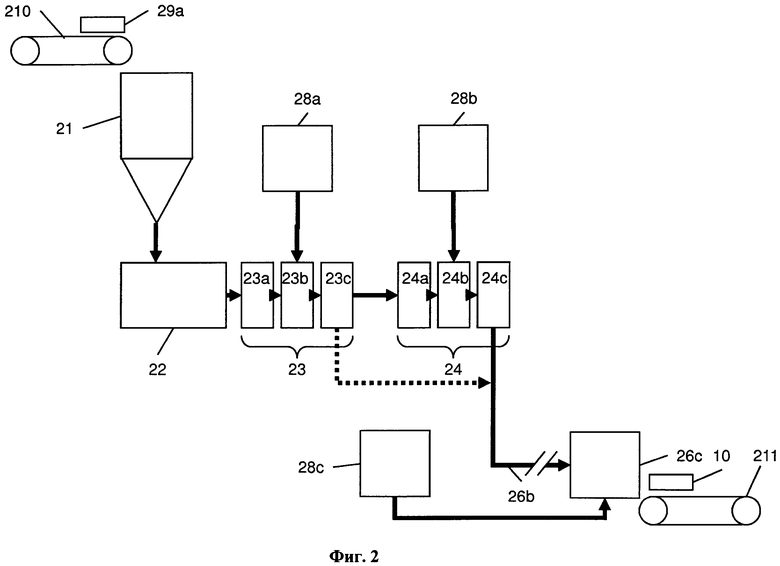

Фиг. 2 представляет собой схематическое изображение первого варианта осуществления способа настоящего изобретения.

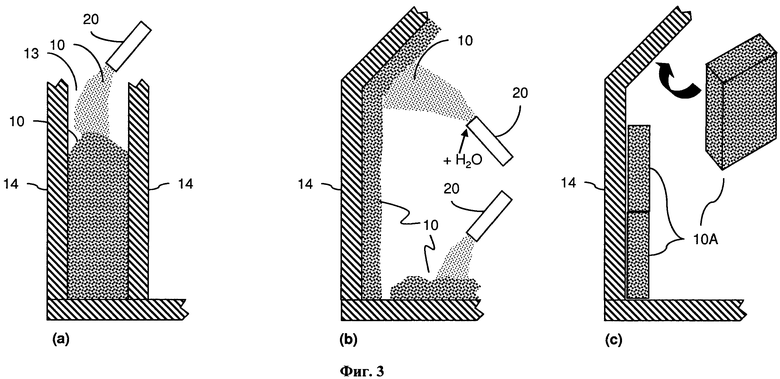

Фиг. 3 представляет собой изображения трех вариантов осуществления для применения изоляционного материала в здании или транспортных средствах.

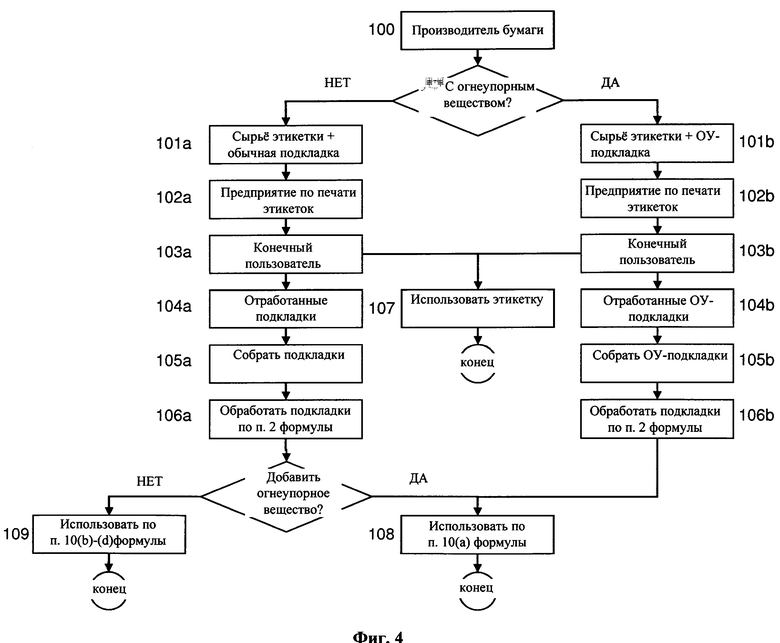

Фиг. 4 представляет собой блок-схему, показывающую полный жизненный цикл листового материала с антиадгезивным покрытием от производства, использования его в качестве подкладки, до его переработки в случае (а) отсутствия огнеупорного вещества в первичном листовом носителе и (b), когда первичный листовой носитель содержит огнеупорное вещество.

Подробное описание изобретения

Настоящее изобретение предлагает новое и преимущественное решение сложной проблемы переработки листовых носителей (1) с антиадгезивным покрытием, в частности носителей с силиконовым покрытием, которые широко используются, например, в качестве подкладок для самоклеящихся этикеток, лент, пленок и т.п.Как показано на фиг. 1, такие подкладки содержат носитель (2), который часто представляет собой целлюлозный материал, такой как пергамин или крафт-бумага, или альтернативно, носитель (2) может быть термопластичной пленкой, изготовленной из полиолефина типа РЕ или РР или сложного полиэфира, такого как PET, PEN, и т.п.В данном контексте термин «лист» используется для обозначения «широкой протяженности или тонкого куска чего-либо» (The Chambers Dictionary (2000)), который может быть непрерывным или в виде небольших частей правильной или неправильной формы, представленным в любом виде, таком как свернутый, штабелированный или даже скомканный. Носитель (2) покрывается на одной или двух сторонах антиадгезивом (3), который обеспечивает антиадгезивный эффект относительно любого вида липкого материала, такого как адгезив на этикетке. Антиадгезивы (3), наиболее широко используемые на подкладках для клейких этикеток, лент, пленок, и т.п., представляют собой способные к сшиванию силиконы, но также можно обнаружить другие антиадгезивы, такие как силикон, воск, парафин, полиуретан, фторсодержащий материал или материал на основе акриловой смолы. В зависимости от типа антиадгезива и намеченного использования листового материала с покрытием антиадгезив обычно применяется в количестве порядка от 0,2 до 10 г/м2, что достаточно для того, чтобы ухудшить качество бумаги, переработанной с такими подкладками на основе целлюлозы традиционным мокрым способом репульпации бумаги, поскольку разложение волокон является недостаточным, а частицы смолы склонны прилипать к валикам и фетру. Это является значительным недостатком, поскольку, в отличие от газет и т.п., бумага, используемая для подкладок, в основном производится из свежего материала, который никогда не проходил ни через какой цикл переработки и, следовательно, имеет большую экологическую ценность. Как рассмотрено выше, существуют решения для преодоления этого недостатка, связанного с обычным мокрым способом репульпации, но они требуют дополнительных этапов обработки и химических реагентов. Проблема является еще более острой, когда носитель является термопластичной пленкой, поскольку, как правило, поперечно сшитое антиадгезивное покрытие невозможно легко отделить от носителя и нельзя расплавить и переработать с ним.

Настоящее изобретение предоставляет, в частности, преимущественный альтернативный способ для переработки носителей (1), таких как подкладки, как на основании целлюлозы, так и на основании термопластичных веществ с антиадгезивным покрытием. В настоящем изобретении носитель с антиадгезивным покрытием может быть обработан для образования нового и преимущественного изоляционного материала (10), подходящего для звуко- и теплоизоляции зданий и звуковых барьеров вдоль дорог и т.п., а также транспортных средств, таких как автомобили, поезда, самолеты и т.п.Его также можно использовать для заполнения стеганых предметов одежды и одеял, или обивочного материала. Возможны и другие применения, такие как питательная среда для грибов, овощей, растений и т.п., или в качестве конденсатора тепла в нагреваемых подушках или компрессах для приложения к коже. Для некоторых применений может быть преимущественным образовывать гранулы из измельченного материала на этапе (26с) последующей обработки. Также можно воспользоваться преимущество от высокой способности обработанного материала впитывать воду, в таких применениях как наполнитель подгузников, гигиенических прокладок и т.п., или в качестве заменителя песчаного материала в мешках, применяемых для защиты от затоплений. Преимуществом для этого последнего применения было бы уменьшение веса заполненных мешков при транспортировке. При полном промокании они могут выполнять ту же функцию, что и обычные мешки, заполненные песком.

Отходы могут собираться у производителей и конечных пользователей, например, клейких этикеток и т.п., таких как офисы и администрации, но предпочтительно собираются на производствах, создающих большие количества отработанных подкладок. В частности, отходы могут собираться у производителей подкладок, производителей самоклеящихся этикеток, предприятий по печатанию этикеток, производителей изделий, на которые накладываются самоклеящиеся этикетки, и т.д. Это представляет особенно преимущественный источник «чистых» отработанных носителей с антиадгезивным покрытием, доступных в больших количествах. Производители подкладок, конечно, будут создавать некоторое количество отходов, например, вследствие недостаточного качества конкретной партии продукта или материала в начале или конце рулона. Производители основного материала самоклеящихся этикеток совмещают большие рулоны материала с антиадгезивным покрытием с соответствующими рулонами основного материала этикетки для того, чтобы образовывать 4-слойный слоистый материал, содержащий носитель, антиадгезивное покрытие, адгезив и основание этикетки. Произведенный таким образом слоистый материал затем нарезается с желаемой шириной этикеток, таким образом создавая большие количества отходов. То же самое касается предприятий по печатанию этикеток, если они отличаются от производителей, поскольку они могут заниматься окончательной нарезкой этикеток. Наконец, производители изделий, на которые накладываются самоклеящиеся этикетки, будут создавать столько отработанных подкладок, сколько самоклеящихся этикеток накладывается на их изделия. Количество отработанного материала подкладок, создаваемое таким образом, может быть огромным, и эти производства обычно оснащаются автоматическими устройствами сбора для сбора отработанных подкладок, как описано, например, в документе WO 2005110902. В большинстве случаев огромные количества отработанных подкладок, собранных таким образом, имеют вид плотных, объемных масс, обычно рулонов или штабелей.

Как показано на фиг. 2, собранные отходы листового материала с антиадгезивным покрытием могут подаваться с помощью устройства (210) подачи, такого как конвейерная лента, на установку (21) подачи. Если собранный материал имеет вид плотных объемных масс (29а), таких как рулоны или штабеля подкладок, которые не могут быть раздроблены как таковые в обычных линиях сухого дробления, материал сначала подается из установки (21) подачи на установку (22) предварительного измельчения, разбивающую плотные массы листового материала на менее плотные куски и комки меньших размеров, подходящие для дробления в обычных установках сухого дробления. Установки предварительного измельчения, подходящие для целей настоящего изобретения, можно найти, с иллюстративной целью и никоим образом не ограничиваясь ими, в каталоге компании SSI Shredding Systems (см., например, www.ssiworld.com/watch/industrial_paper.htm и www.ssiworld.com/watch/printers-waste.htm). На этой стадии куски отходов, предварительно измельченные таким образом, сравнимы по размеру и текстуре с более традиционными источниками отходов листового материала домашних хозяйств, включающими газеты, журналы, упаковку и т.п., и с этого места могут смешиваться с другими подобными источниками отходов. Отходы с антиадгезивным покрытием, смешанные или нет с другими источниками отходов, могут подготавливаться для первичного дробления путем их смешивания и удаления всех инородных тел, таких как металлические скрепки, скобы, листы пластмассы в случае целлюлозных отходов, и т.п.

На этой стадии материал может измельчаться и дробиться сухим способом в аэрозольный материал в установке (23, 24) сухого дробления. Часто предпочтительно использовать несколько дробилок, которые могут быть сгруппированы в виде первичной, более грубой, дробилки (23) и вторичной, более измельчающей, дробилки (24). В первичной дробилке (23), которая сама может состоять из нескольких последовательных дробилок (23а, 23b, 23с), таким образом, подготовленные отходы измельчаются сухим способом на мелкие кусочки, предпочтительно на полосы средней длиной от 5 до 30 мм, более предпочтительно, от 7 до 20 мм, наиболее предпочтительно, от 10 до 15 мм. Для некоторых применений этот размер является достаточно малым, и материал не требует дальнейших этапов измельчения. Первичная установка (23) дробления может быть соединена с дополнительным устройством (28а) подачи, чтобы добавлять добавки, такие как огнеупорные вещества, гидрофобные материалы, средства защиты от вредителей и т.п. Материал также может смешиваться с другими источниками отходов в первичной установке (23) дробления. Получаемые таким образом полоски могут подвергаться процессу опрессовки, чтобы получать изоляционный материал с более высоким удельным объемом. Однако для многих применений необходимо еще более уменьшать размер частиц до менее 10 мм.

В этих случаях полоски отходов могут перемещаться во вторичную дробильную установку (24). Как и первичная дробильная установка (23), вторичная установка (24) сухого дробления может состоять из нескольких последовательных дробилок (24а, 24b, 24с). Во вторичной дробильной установке (24) размер полосок еще более уменьшается до среднего размера частицы менее 4 мм, предпочтительно менее 2 мм; более предпочтительно, менее 1 мм. Здесь снова вторичная дробильная установка (24) может соединяться с дополнительным устройством (28b) подачи, чтобы добавлять добавки. Подходящие первичные и вторичные дробильные установки можно найти, например, в документе WO 2005/028111 и по ссылке

www.scribd.com/full/274988047access key=kev-2ed7qzqp81alulhgo86i.

Выражения «сухое дробление», «сухое измельчение» и их производные не исключают распыления ограниченного количества жидкости, такой как огнеупорное вещество и другие добавки, на материал, но исключают образование взвеси обрабатываемого материала в жидкости, как в обычном способе репульпации бумаги. В течение всего времени во время дробления и обработки обрабатываемый материал находится в твердой форме.

Как показано на фиг. 2, из задней части первичной дробильной установки (23с) или, если применяется, вторичной дробильной установки (24с), аэрозольный материал (26b) перемещается на обрабатывающую установку (26с) для, например, формования материала в листы, панели, изолирующие коврики и т.п. или/и для упаковки. Обрабатывающая установка (26 с) может соединяться с дополнительным устройством (28с) подачи, чтобы подавать, например, воду, органическое или минеральное связующее вещество (например, цемент), огнеупорное вещество, краситель и т.п. Обрабатывающая установка (26с) может содержать любые устройства для формования переработанных частиц в любую желаемую форму, такие как пресс для формования, например, панелей, устройство для обезвоживания суспензии для формования листов, в случае, если вода добавлялась после сухого дробления материала, устройства отверждения, такие как конвекционные, индукционные или ИК печи, УФ установки и т.п., в случае использования связующего вещества, и т.п. Переработанный материал (10) затем может удаляться с помощью устройства (211) транспортировки и готов для поставки на рынок как изоляционный материал в виде сухого аэрозоля, листов, панелей, изолирующих ковриков и т.п., как обсуждается ниже. В другом случае размельченный материал может выгодно использоваться в качестве наполнителя в бетоне, цементирующих смесях и других строительных материалах.

Другое возможное применение для таким образом переработанного материала (10) - это гидромульчирование и гидропосев с улучшенными результатами по сравнению с подобным применением обычной бумаги, в частности, относительно образования сухой корки и засорения, наблюдающихся у обычной бумаги.

Размельченный материал с антиадгезивным покрытием также может использоваться в качестве покровной почвы взамен или в придачу к торфяной покровной почве, используемой для выращивания некоторых овощей и грибов. Было проведено исследование с обычной макулатурой, предоставившее некоторые воодушевляющие, хотя и не окончательные результаты (см. Sassine et all., J. App.Sci. Res., 1, (3): 277 (2005)). Некоторые предварительные эксперименты предполагают, что некоторые проблемы, упомянутые в статье Sassine, могли бы быть решены с помощью материала (10), производимого настоящим способом, благодаря наличию антиадгезива, который дает надлежащую степень гидрофобности, не оказывая влияния на эффект удержания влаги целлюлозы. Для таких конечных применений обрабатывающая установка (26с) могла бы включать устройство компостирования, а дополнительное устройство (28с) подачи может содержать источник азота и, возможно, источник гидрофобного материала. Компостирование и азотирование предпочтительно выполняются независимо от линии дробления, что показано пунктирной линией (26b). Также можно получить пользу от преимущественных признаков материалов, производимых способом настоящего изобретения, путем использования их как добавки к грунту, чтобы улучшать водный баланс и водный поток в указанном грунте и почве.

Обработанный материал демонстрирует относительно высокую теплоемкость, сохраняя энергию, которую он постепенно освобождает в окружающее пространство. Этот признак мог бы частично объяснить превосходные результаты, получаемые с грибами. Компостный слой - это слой, содержащий компостированный навоз, солому и некоторые другие добавки и действующий как сырье для роста грибов. Этот компостный слой покрыт покровной почвой, на которой начинают расти грибы. Текущая проблема с этой системой заключается в начальном росте температуры компоста в первые дни процесса. Это приводит к слишком обширному и неконтролируемому росту мицелия. Традиционный способ решения этой проблемы состоит в охлаждении всей атмосферы в помещении. Кроме затрат большого количества энергии отрицательным следствием охлаждения является замедление всего цикла роста на несколько дней. В последние годы были разработаны способы охлаждения только компостного слоя, а уже не всей атмосферы в помещении. Это требует интеграции охладительных трубок в грибную грядку, что является дорогостоящей мерой в плане инвестиций. Относительно высокая удельная теплоемкость настоящего материала позволяет уменьшать возрастание температуры компоста в первые дни, таким образом замещая использование охладительной системы. Тепловая энергия, запасаемая настоящим материалом за первые дни роста, освобождается в систему в последующие дни, таким образом способствуя росту грибов. Дополнительным преимуществом целлюлозных волокон, добавляемых в компост, было бы увеличение содержания воды, так что питательные вещества для роста грибов становились бы более доступными.

Свойство настоящего материала действовать в качестве конденсатора тепла, поглощая тепловую энергию, которую он со временем постепенно освобождает, может преимущественно использоваться в нагреваемых подушках и компрессах для приложения к коже, или не только для пассивной изоляции изделия, содержащегося в упаковке, но и для активного его нагрева.

Как схематически показано на фиг. 3, обработанный материал может быть использован в качестве изоляционного материала (10), который можно накладывать на поверхность в различных формах и различными способами. Как показано на фиг. 3(a), изоляционный материал (10) может задуваться в сухой форме с помощью распылителя (20) в полость (13), образованную двумя панелями или стенками, или любым удерживающим устройством (14). В старых домах материал может распыляться через отверстие, просверленное в верхней части внешней панели стенки. Изоляционный материал (10) должен распыляться до тех пор, пока не достигнет соответствующей плотности. В этой форме применения наблюдается оседание, которое может достигать 20% с целлюлозными изоляционными материалами данной области техники. Обычно наблюдается, что более низкая степень оседания возникает с более высокими начальными плотностями. Уровень оседания очень уменьшается с изоляционным материалом настоящего изобретения, поскольку силикон действует в некотором роде как рыхлое связующее вещество, которое стабилизирует структуру. После оседания материала, если необходимо, передняя панель может быть снята, поскольку, в зависимости от степени его уплотнения, материал останется на месте. Нанесение изоляционного материала (10) сухим вдуванием имеет преимущество сведения к минимуму воздушных зазоров, особенно вокруг прокладок или сложных областей. Однако рекомендуется вызывать опытного монтажника для сухого распыления изоляционного материала, поскольку необходимо тщательно контролировать плотность, оседание и давление, прикладываемое к панелям.

Изоляционный материал (10) в аэрозольной форме также может распыляться на месте распылителем (20) на стенку (14) или даже горизонтальный потолок путем смешивания его с жидкостью, такой как вода. После высыхания материал останется на месте благодаря водородным связям между целлюлозными гидроксильными группами, созданными жидкостью, например, водой. В некоторых случаях, в частности, но не исключительно, когда носитель (2) представляет собой термопластичный материал, в таком типе применения может быть необходимо использование связующего вещества. Способ мокрого распыления схематически показан на фиг. 3(b), и он обладает преимуществом над сухим распылением в том, что не требует полости (13) для заполнения, создает существенно меньше пыли при применении и гораздо меньше оседает. Воздушные зазоры при этом способе сводятся к минимуму, таким образом улучшая изоляционные свойства материала. Здесь снова крайне рекомендуется вызов опытного монтажника.

Альтернативно подаче изоляционного материала (10) в аэрозольной форме для распыления, он может подаваться в виде заготовок (10А), таких как изолирующие коврики, листы, маты, плитка или даже кирпичи. Здесь снова может быть необходимо использование связующего вещества, но не обязательно, поскольку, что касается целлюлозных материалов, достаточная целостность заготовок может быть получена мокрым способом. Если используется связующее вещество, оно может быть органическим, таким как клей или смола, или минеральным, таким как цемент, гипс, и т.п. Также могут использоваться наполнители, такие как песок, тальк, и т.п. Альтернативно заготовки (10А) могут иметь трехслойную конструкцию с двумя оболочками, удерживающими сердцевину, сделанную из изоляционного материала (10). В некоторых случаях может быть достаточно одной оболочки. Роль оболочек не ограничивается механической целостностью заготовок (10А), но они могут преимущественно играть роль барьера для влаги, газа, излучений, и т.п. и, следовательно, могут быть полезными, когда используется также и связующее вещество.

Как показано на фиг. 3(c), такие заготовки затем легко могут быть применены и прикреплены к стене способами, хорошо известными в данной области техники. Это решение имеет преимущество, заключающееся в том, что оно очень простое и не требует для своей реализации особой квалификации, а также практически не образует никакой пыли in situ. С другой стороны, воздушных зазоров более сложно избежать, по сравнению с распылительными способами.

Фиг. 3 представляет собой изображения вариантов осуществления применения при изоляции здания. Изоляционный материал настоящего изобретения может использоваться в других областях, таких как транспортная отрасль, например, в таких применениях, как раскрыто, например, в документах DE 20200550114581 и US 2002025421 для автомобильной отрасли и в документе DE 4331567 для авиационной отрасли. Он также может использоваться на звукопоглощающей стене вдоль дорог. Другие приложения можно найти в текстильной промышленности, в качестве наполнителя для стеганых предметов одежды и одеял, или даже для обивочного материала и матрасов.

Тогда как целлюлозный изоляционный материал обладает более низкими «энергетическими затратами на производство», чем, например, изоляционные материалы из стекловолокна или минеральной шерсти, изоляционный материал настоящего изобретения обладает даже более низкими энергетическими затратами на производство, чем большинство традиционных целлюлозных изоляционных материалов по следующим причинам. Традиционный целлюлозный материал, как правило, изготавливается из вторичной бумаги различного происхождения, включая газеты, печатные материалы, оберточную бумагу, и т.п., которые до переработки в изоляционный материал могут требовать дополнительной обработки для устранения краски и летучих компонентов. Эта дополнительная обработка обычно включает термическую обработку химическими веществами, что не обязательно для отработанных подкладок, собранных у конечных пользователей в промышленности, поскольку материал является однородным и не имеет никаких печатных материалов. Другое преимущество изоляционного материала настоящего изобретения состоит в том, что упаковочный объем может быть уменьшен относительно большинства традиционных целлюлозных изоляционных материалов, имеющихся на рынке. Аэрозольный целлюлозный изоляционный материал обычно поставляется в пакетах по 10-15 кг со степенью уплотнения, которая ограничивается способностью упакованного материала распушиваться до желаемой плотности после его сухого распыления. В целом степень уплотнения упакованного материала составляет примерно вдвое больше желаемой плотности изоляционного материала на месте при сухом нанесении, т.е. с помощью одной упаковки объемом V1 можно заполнить полость объемом порядка 2×V1. Было обнаружено, что изоляционный материал в соответствии с настоящим изобретением могло бы распыляться сухим образом до желаемой плотности, даже когда материал был бы упакован со степенью уплотнения, равной трем или четырем (т.е. до объема порядка 1/2 V1). Без привязки к какой бы то ни было теории полагается, что это объясняется тем фактом, что целлюлозные подкладки производятся из свежего материала, целлюлозные волокна длиннее и жестче, чем у переработанных газет и т.п. Поэтому аэрозольный материал, полученный дроблением использованных подкладок, обладает более высокой упругой силой, чем большинство традиционных целлюлозных изоляционных материалов, что позволяет ему восстанавливать ворсистость в большой степени после уплотнения по меньшей мере до 400% в упаковке. Более высокая степень уплотнения, разумеется, крайне преимущественна для хранения и распространения продуктов. Эти два преимущества - отсутствие требуемой стадии термического и химического очищения от краски и более высокая степень уплотнения упакованного материала - существенно уменьшают энергетические затраты на производство изоляционного материала настоящего изобретения как в плане энергетических затрат, необходимых для производства материала, так и в плане энергетических затрат для его доставки.

Кроме предоставления дешевого и легкого варианта переработки для труднодоступных листовых носителей с антиадгезивным покрытием, изоляционный материал, полученный способом настоящего изобретения, имеет преимущество над другими подобными материалами известного уровня техники, даже без отделения антиадгезивного покрытия от носителя, поскольку наличие антиадгезива, как правило, с поперечными связями, такого как силикон, предоставляет аэрозольному материалу когезию, которая не обнаруживается в материалах известного уровня техники без добавления отдельного связующего вещества. Эта когезия является полезной в применениях сухого распыления (см. фиг. 3(a)), поскольку она существенно уменьшает количество пыли после распыления, и она особенно существенно уменьшает уровень оседания материала, предоставляя изоляционный слой стабильный во времени и однородный по всей высоте изолированной стенки. В применениях мокрого распыления (см. фиг. 3(b)), более высокая механическая целостность напыленного слоя достигается благодаря антиадгезиву. Для производства заготовок (10А), таких как изолирующие коврики, листы и т.п. (см. фиг. 3(c)), чтобы получить самонесущие заготовки, связующее вещество практически не требуется. Во всех случаях наличие частиц силикона, распределенных в массе изоляционного материала, обеспечивает некоторую степень водонепроницаемости, что помогает защищать материал от влаги. Кроме того, традиционные изоляционные материалы изготавливаются из вторичной бумаги различного происхождения (со свалок) и неизвестного типа (газеты, упаковка, и т.п.). По этой причине, и несмотря на какую бы то ни было термическую обработку, обсуждавшуюся выше, такие изоляционные материалы могут все еще содержать нежелательное количество VOC (летучих органических соединений), что приводит к загрязнению воздуха внутри помещения и может провоцировать развитие аллергических реакций (см., например, http://www.healthyhouseinstitute.eom/a_688-Celluloseinsulation). С помощью настоящего изобретения можно получать изоляционный материал, который, исключая огнеупорные вещества, практически не содержит VOC. В частности, поскольку большие объемы листового материала с антиадгезивным покрытием могут быть получены непосредственно от компаний, возможен такой контроль качества отходов, подлежащих переработке, какой никогда ранее не был возможен, что позволяет предоставлять изоляционный материал «высшего качества», не содержащий VOC. В некоторых случаях это предоставляет очень эффективное решение для производства вторичной бумаги из отработанного листового материала с антиадгезивным покрытием.

При применениях, требующих использования огнеупорного вещества, как в строительных, транспортных отраслях и отрасли по производству мягкой мебели, может требоваться добавление огнеупорного вещества, такого как борная кислота. Этот этап существенно увеличивает общие затраты на производство и использования таких материалов по следующим причинам. В устройстве обработки материала должна предоставляться дополнительная установка дозирования огнеупорного вещества с измерительным устройством до упаковки и отгрузки материала. Эти дополнительные капиталовложения легко могут быть поглощены высокопроизводительной производственной линией, централизовано производящей материал, который должен распределяться по довольно большой площади для использования другими компаниями. Однако чем мельче размельчается материал, тем выше упаковочный объем с непосредственным влиянием на затраты на транспортировку. По этой причине было бы более экономически выгодно измельчать собранный материал на центральной производственной линии на полоски вплоть до средней длины от 5 до 30 мм, плотно упаковывать их и отгружать их конечным потребителям или локальным дистрибьюторам, где полоски могут размельчаться далее до их окончательного размера. Небольшие дробильные устройства для размельчения ограниченного объема мелких полосок являются недорогими и легкими для транспортировки in situ. Это, однако, становится невозможным в случае, когда должно добавляться огнеупорное вещество. Ясно, что его можно было бы добавлять централизованно на раздробленные мелкие полоски, но количество огнеупорного вещества, требуемое для обработки полосок, больше, чем для частиц более мелкого размера, поскольку поверхность материала, открытая огнеупорному веществу, меньше.

По этой причине было предложено, чтобы производители (100) подкладок обрабатывали свои подкладки огнеупорным веществом, чтобы получать огнеупорные подкладки (ОУ-подкладки) (101b) (см. фиг. 4). Количество огнеупорного вещества для обработки данного количества материала подкладки меньше, если применяется непосредственно к пульпе производителем подкладки, выше по жизненному циклу материала, чем в случае добавления на какой-либо стадии после сбора материала отработанных подкладок. Кроме того, поскольку огнеупорное вещество более однородно распределяется на уровне целлюлозных волокон, вероятно, что более высокие классы огнестойкости могут быть достигнуты производителем бумаги с помощью того же количества огнеупорного вещества. Эти ОУ-подкладки продавались бы по более высокой цене предприятию по печати (102b), который бы продавал свои этикетки, наложенные на обработанные огнеупорным веществом подкладки, конечным потребителям (103b) по общей более высокой стоимости, включающей невозмещаемую цену этикетки, наложенной на обработанную огнеупорным веществом подкладку, + возмещаемый взнос на переработку за переработку подкладки. После использования этикеток (107) отработанные ОУ-подкладки собираются, как описано выше, и взнос за переработку возмещается конечному потребителю перерабатывающей компанией, которая может сэкономить деньги на огнеупорном веществе и транспортировке. Материал нужно лишь размельчить сухим способом до желаемого размера частицы, перед тем как использовать в качестве изоляционного материала в строительной, транспортной, мебельной или швейной отраслях (108), без необходимости добавления какого-либо дополнительного огнеупорного вещества.

Даже если взнос за переработку в точности равняется издержкам, которые экономятся отсутствием этапа обработки огнеупорным веществом во время процесса переработки, эта операция была бы полезной для окружающей среды, поскольку требовалось бы меньше огнеупорного вещества, меньше грузовиков требовалось бы для перевозки одного и того же веса материала, но с уменьшенным объемом, и это бы гарантировало, что перерабатывались бы почти все подкладки. Этот подход является уникальным тем, что привлекает производителя подкладок, полностью выше по жизненному циклу производимых подкладок, предоставляя вторую жизнь подкладкам в качестве изоляционного материала или наполнителя в изделиях мебели или одежды. Он также предлагает новый подход к способу распыления изоляционного материала, заключающийся в том, что мелкое измельчение и распыление может производиться in situ одной и той же компанией, небольшим передвижным дробильным устройством, соединенным с распылителем, таким образом существенно уменьшая стоимость материала.

Для подкладок (101а), не обработанных огнеупорным веществом, будут использоваться те же этапы (102а-106а), что и для обработанных огнеупорным веществом подкладок, как показано на фиг. 5, за исключением того, что издержки уменьшаются на величину взноса по переработке. На стадии осуществления переработки огнеупорное вещество может добавляться для применений (108), требующих его присутствия, или же не добавляться для применений (109), не требующих огнеупорного вещества, таких как применения по выращиванию растительности.

Изоляционный материал в соответствии с настоящим изобретением является особенно полезным, поскольку, с одной стороны, он предлагает решение для переработки больших объемов листового материала с антиадгезивным покрытием, такого как подкладки, который иначе перерабатывать очень трудно, и, с другой стороны, поскольку свойства этого материала, в частности, объемная устойчивость во времени, превосходят большинство существующих сравнимых продуктов, имеющихся на рынке, полученных из других источников листовых материалов.

Изоляционный материал (10) настоящего изобретения содержит измельченные и дробленые частицы переработанного листового материала с антиадгезивным покрытием, смешанные с добавками, чтобы контролировать устойчивость к огню, влаге и вредителям, таким как насекомые, жуки, грызуны и т.п., как обсуждалось supra. Например, борная кислота и любая ее соль представляет собой наиболее часто используемое огнеупорное вещество и является особо выгодной, поскольку она не только обеспечивает требуемую устойчивость к огню, но также обеспечивает устойчивость к влаге, плесени и микроорганизмам и действует как репеллент против различного рода вредителей. Соли борной кислоты, которые могут использоваться, - это, например, бура с различными уровнями гидратации, как например, бура пентагидрат и бура декагидрат. Борная кислота или ее соли могут применяться в количестве от 1 до 50% вес. %, предпочтительно от 10 до 45 вес. %, более предпочтительно от 25 до 40 вес. %. Она может добавляться к переработанному материалу в виде сухого порошка, но обычно смешивается с водой и распыляется мокрым способом на переработанный материал. Однако вместо или дополнительно к борной кислоте или ее соли могут использоваться другие огнеупорные вещества, такие как моно- и диаммоний сульфат, сульфат алюминия, кальцинированная сода, безводный силикагель, диаммоний фосфат, тетраборат натрия, сульфат железа, сульфат цинка и их смеси, как раскрывается, например, в документе US 4182681.

Смесь переработанного материала и добавок (например, огнеупорного вещества) затем может использоваться как таковая для сухого распыления или с добавлением воды, чтобы улучшать сцепление с негоризонтальными стенками (см. фиг. 3(a) и (b)), или, альтернативно, может формоваться в лист, изолирующие коврики и т.п. путем прессования необязательно с добавлением связующего вещества и/или размещаться между двумя листами. Разумеется, могут добавляться и другие добавки или наполнители, как хорошо известно специалистам в данной области техники.

Экспериментальные исследования

Для того чтобы показать некоторые из превосходных признаков изоляционного материала, получаемого обработкой листового материала с антиадгезивным покрытием, были проведены следующие эксперименты.

(а) Эксперимент на засорение

Засорение материалом шланга представляет собой главную проблему при распылении изоляционного материала на месте. Это является особо чувствительным при сокращении диаметра трубки, например, чтобы гарантировать доступ к более узким полостям. В этом случае используется трубный редукционный коннектор, чтобы соединять два шланга различных диаметров, как можно найти, например, в http://www.x-noc.com/en/zubehoer/schlaueche--zub.html. Засорение часто происходит в таких редукционных коннекторах, когда распыление возобновляется после прерывания. Засорения необходимо избегать не только потому, что оно отнимает много времени у оператора для того, чтобы остановить распыление, разъединить шланги и очистить их, перед тем как соединить их снова и возобновить распыление, но также потому что заполнение полости изоляционным материалом до однородной плотности лучше достигается, если распыление материала является непрерывным, и становится весьма труднодостижимым, если осуществляется несколькими распыляющими выстрелами.

Чтобы оценить свойства текучести изоляционного материала в соответствии с настоящим изобретением, два шланга длиной 15 м были соединены с редукционным коннектором с входным отверстием диаметром 65 мм и выходным отверстием диаметром 40 мм, соответствующими диаметрам двух шлангов. Система шлангов затем была соединена с воздуходувной машиной (Zellofant М95 от X-Floc).

Выполняемый тест предназначен для моделирования ситуации распыления, когда, в конце заполнения полости, оператор делает последний дополнительный выстрел материала, чтобы предотвратить оседание. В этот момент давление в шланге продолжает нарастать, в то время как материал уже почти не вытекает, а плотность материала в шланге нарастает. После 20 секунд оператор наконец выключает машину и вставляет шланг в другую, пустую полость. В этот момент поток в соединительной части между 2 шлангами является очень важным, и если недостаточно высок, то происходит засорение.

Эксперименты были проведены на двух материалах:

- МАТЕРИАЛ ИЗОБРЕТЕНИЯ: бумажные подкладки с силиконовым антиадгезивным покрытием, размельченные в соответствии с изобретением.

- СРАВНИТЕЛЬНЫЙ МАТЕРИАЛ: одна из основных целлюлозных торговых марок, доступная на бельгийском рынке.

Эксперименты были выполнены 5 раз с каждым материалом путем заполнения первой полости размерностью 1000×500×200 мм, продолжения продувки в течение 20с после заполнения полости, чтобы нарастить давление в шланге, и выключения насоса. После 30с насос снова приводился в действие, а шланг вводился в новую, пустую полость.

Сравнительный целлюлозный материал застрял в 4 случаях из 5 при повторном запуске, требуя ручной прочистки редукционного коннектора, тогда как целлюлозный материал с силиконовым покрытием в соответствии с настоящим изобретением начинал вытекать сразу же во всех пяти повторениях эксперимента.

(b) Эксперимент на осаждение

Задувание целлюлозных материалов в полости требует некоторого опыта, особенно в плане получения однородной плотности. Правильный способ, используемый для задувания материала, состоит в том, чтобы вставлять шланг в полость и, во время задувания и наращивания слоев изоляционного материала, постепенно вытягивать шланг вверх, пока полость не заполнится полностью. При надлежащем выполнении получается изоляционная масса, которая устойчива к оседанию и сохраняет свой объем с течением времени.

Те же изоляционные материалы, что были описаны в пункте (a) supra, были использованы для проверки свойств осаждения в соответствии с ISO/CD 18393, способ В, где изоляционный материал, заполняющий полость, как описано в пункте (a) supra, подвергается ударному возбуждению путем сбрасывания его вниз несколько раз на ударный стенд.

При задувании сравнительного материала и целлюлозного изоляционного материала согласно изобретению при плотности >60 кг/м3 правильным способом, используемым профессионалами, в характере оседания нельзя увидеть никакого различия, поскольку оба материала продемонстрировали высокую стабильность без существенного оседания.

Отличия, однако, наблюдались, когда изоляционный материал задувался сверху неподвижным шлангом (без постепенного вытягивания шланга), что может происходить в обычных ситуациях, когда полость, подлежащая заполнению, труднодоступна или очень сложная, или, более часто, когда работа по изолированию проводится неопытным самоучкой.

Было смоделировано несколько ситуаций, в которых таким образом задуваемый сравнительный целлюлозный изоляционный материал продемонстрировал оседание в несколько процентов, так как 2-6 см изоляционного материала появлялись на свободной кромке сверху полости высотой 1000 мм. Материал согласно настоящему изобретению, обработанный таким же образом, однако, вовсе не продемонстрировал какого-либо оседания.

Вышеупомянутые наблюдение показывают, что технологичность целлюлозного изоляционного материала согласно настоящему изобретению превосходит таковую сравнительного целлюлозного материала в том, что сохраняет свою стабильность против оседания независимо от способа, которым он задувается в полость, тогда как сравнительный материал необходимо задувать очень осторожно, после довольно искусного modus operandi, не всегда достижимого то ли вследствие геометрии полости, то ли вследствие выполнения неопытным оператором-самоучкой. Можно сказать, что навыки, необходимые для использования материала согласно настоящему изобретению с целью достижения оптимального конечного результата, ниже, чем навыки, необходимые для обработки обычных целлюлозных материалов, что означает, что первый может использоваться неопытными операторами-самоучками, или что он может применяться профессионалами более быстро.

Эти два примера демонстрируют два основных преимущества изоляционного материала в соответствии с настоящим изобретением над обычным изоляционным материалом. Улучшенная текучесть материала, приводящая к значительно меньшему засорению во время распределения материала, явно объясняется наличием антиадгезивного покрытия, которое уменьшает трение между частицами во время течения. Стабильность размеров задуваемого материала независимо от способа задувания также можно объяснить, по меньшей мере, частично наличием антиадгезивного покрытия.

Следовательно, настоящее изобретение не только предлагает экономически и экологически эффективное решение для переработки подкладок с антиадгезивным покрытием, которые особенно трудно перерабатывать, но также предоставляет альтернативный изоляционный материал с более совершенными свойствами, чем у обычных изоляционных материалов, доступных на рынке.

Изобретение относится к способу обработки отходов, использованию измельченного сухим способом переработанного материала, изоляционному материалу. Согласно способу обработки отходов осуществляют сбор целлюлозного или полимерного листового материала с антиадгезивным покрытием у его производителей и конечных потребителей. Способ включает подготовку собранного материала путем смешивания, отделения инородных тел, включающих металлы, и подачу его в установку сухого дробления. В одной или нескольких установках сухого дробления сухое измельчение и сухое дробление материалов на небольшие куски, предпочтительно на полоски средней длины от 5 до 30 мм, более предпочтительно от 7 до 20 мм, наиболее предпочтительно от 10 до 15 мм. Целлюлозные или полимерные листы с антиадгезивным покрытием состоят из подкладок для крепления самоклеящихся этикеток или пленок. Изобретение обеспечивает повышение качества переработки отходов. 3 н. и 9 з.п. ф-лы, 4 ил.

1. Способ обработки отходов, включающий следующие этапы:

(a) сбор целлюлозного или полимерного листового материала с антиадгезивным покрытием у его производителей и конечных потребителей,

(b) подготовка собранного материала путем смешивания, отделения инородных тел, включающих металлы, и подача его в установку (23, 24) сухого дробления;

(c) в одной или нескольких установках (23, 24) сухого дробления сухое измельчение и сухое дробление материалов на небольшие куски, предпочтительно на полоски средней длины от 5 до 30 мм, более предпочтительно, от 7 до 20 мм, наиболее предпочтительно, от 10 до 15 мм;

отличающийся тем, что целлюлозные или полимерные листы с антиадгезивным покрытием состоят из подкладок для крепления самоклеящихся этикеток или пленок.

2. Способ по предыдущему пункту, где целлюлозный или полимерный листовой материал с антиадгезивным покрытием собирается у его производителей и конечных потребителей в форме плотных объемных масс, таких как рулоны и штабеля, которые предварительно измельчаются на более мелкие, менее плотные массы при подготовке к этапу (b), предпочтительно указанный собранный материал уже содержит огнеупорное вещество, такое как борная кислота или любая ее соль.

3. Способ по любому из предшествующих пунктов, где на некоторой стадии собранный или обработанный материал смешивают с целлюлозными или полимерными листовыми отходами из других источников, или с антиадгезивом.

4. Способ по п.1, где в случае, если собранный материал не содержит достаточного количества огнеупорного вещества для данного применения, огнеупорное вещество, предпочтительно борную кислоту или любую ее соль, добавляют к и смешивают с переработанным материалом до, во время или после этапов (с) дробления.

5. Способ по п.1, где антиадгезивное вещество представляет собой одно из силикона, парафина, полиуретана, фторсодержащего материала или материала на основе акрила.

6. Способ по п.1, где после стадии (с) небольшие куски дополнительно размельчают на более мелкие частицы, имеющие средний размер меньше 4 мм, предпочтительно меньше 2 мм, более предпочтительно меньше 1 мм.

7. Способ по п.1, включающий добавление добавок, выбранных из огнеупорного материала, гидрофобного материала, пестицида, красителей и их смесей, и смешивание их с переработанным материалом.

8. Использование измельченного сухим способом переработанного материала, полученного по способу по любому из предыдущих пунктов либо:

a) для термической и/или звуковой изоляции любого из:

- стен, панелей или потолков в строительной отрасли,

- панелей в транспортной отрасли,

- звукоизоляционных стен вдоль дорог, железных дорог, стадионов или любой шумной внешней среды,

- стеганых предметов одежды или одеял, или для наполнения

- матрасов или обивочного материала,

- упаковки в отрасли упаковки и хранения, и перевозки товаров, или

b) в качестве покрова почвы или питательной среды, используемой для выращивания некоторых овощей, грибов и растений, или в качестве добавки к грунту, чтобы улучшать водный баланс и водный поток в указанной почве или грунте;

c) применений гидропосева и гидромульчирования; или

d) в качестве устройства теплосбережения в таких применениях, как горячие подушки или горячие компрессы, которые должны прикладываться к коже, конденсатора тепла для хранения товаров и пищи, теплоотвода и конденсатора тепла для культивирования грибов, овощей и растений,

e) в качестве водопоглощающей среды в применениях, включающих подгузники, гигиенические прокладки, мешки для защиты от затоплений.

9. Изоляционный материал, содержащий переработанный материал, измельченный сухим способом и огнеупорное вещество, получаемые способом по любому из пп. 1-7.

10. Изоляционный материал по п.9, отличающийся тем, что

а) целлюлозный листовой материал представляет собой бумагу, предпочтительно пергамин или крафт-бумагу, и

b) полимерный листовой материал представляет собой термопластичную пленку, предпочтительно выбранную из полиэтилена, полипропилена или полиэтилентерефталата, и причем

бумажный или термопластичный листовой материал предпочтительно покрыт силиконом в качестве антиадгезива.

11. Изоляционный материал по п.9 или 10, где он имеет форму, подходящую для сухого вдувания в полость в качестве рыхлого наполнителя поверхности или мокрого на поверхность.

12. Изоляционный материал по п.9 или 10, где он имеет форму изолирующего коврика или листа.

| DE 4302678 A1, 04.08.1994 | |||

| DE 4334200 C1, 02.03.1995 | |||

| US 5573636 A, 11.12.1996 | |||

| УСТРОЙСТВО (ВАРИАНТЫ) И СПОСОБ (ВАРИАНТЫ) ДЛЯ ГРУБОГО ИЗМЕЛЬЧЕНИЯ ВОДОСОДЕРЖАЩИХ ПОЛИМЕРНЫХ ГЕЛЕЙ | 1996 |

|

RU2138390C1 |

Авторы

Даты

2016-02-20—Публикация

2011-03-01—Подача