Изобретение относится к поршням, предназначенным для скольжения в цилиндрах двигателей внутреннего или внешнего сгорания и компрессоров.

Известны поршни, в которых два сферических элемента поршня и шатуна, выполненных из металла, перемещаются в контакте друг с другом [1].

Целью изобретения является обеспечение шарнирного сочленения поршня и шатуна, способного выдерживать значительные нагрузки, действующие на поршень, создаваемые максимальным давлением, которое периодически устанавливается в камере переменного объема, ограничиваемой поршнем внутри своего цилиндра.

Предлагаемый поршень отличается тем (первый вариант), что он имеет внутреннюю открытую полость с противоположной стороны поперечной поверхности и ограничен с баков, по крайней мере частично, цилиндрической опорной поверхностью вращения, а также тем, что пространство, ограниченное внутри этой полости поршня частично сферической головкой шатуна, наполнено вязкой или пастообразной, или пластически деформируемой жидкостью, которая при рабочих температурах и давлениях поршня является практически несжимаемой, и тем, что диаметр упомянутой цилиндрической поверхности немного превышает диаметр частично сферической головки шатуна с тем, чтобы рабочий зазор между указанной опорной цилиндрической поверхностью и частично сферической головкой был бы достаточно малым, чтобы препятствовать миграции указанной жидкости вне пространства с рабочими температурой и давлением поршня.

Предпочтительно, чтобы образующие упомянутой цилиндрической опорной поверхности были параллельны образующим цилиндрической юбки поршня, причем опорная цилиндрическая поверхность обычно коаксиальна с юбкой.

Для предотвращения потерь упомянутой жидкости между частичной сферической головкой шатуна и жидкостью вставляется металлический вкладыш путем прижатия к упомянутой цилиндрической опорной поверхности, причем сборка осуществляется таким образом, что участок вкладыша, прижатый к цилиндрической опорной поверхности, может перемещаться параллельно оси этой цилиндрической опорной поверхности под воздействием усилий, превышающих заданный предел.

По второму варианту изобретения поршень отличается тем, что он имеет внутри юбки с внешней цилиндрической поверхностью открытую полость с противоположной стороны упомянутой поперечной поверхности, которая ограничена с боковой стороны по крайней мере частично опорной цилиндрической поверхностью вращения, предпочтительно коаксиально с поршнем.

Кроме того, в упомянутой полости размещается тонкий металлический вкладыш уплотнения, имеющий цилиндрическую форму в нижней части, которая прижимается к опорной цилиндрической поверхности вращения поршня, и строго полусферическую форму в своей верхней части, на которой покоится головка шатуна.

Металлический вкладыш внешней поверхностью своей полусферической части ограничивает внутри полости поршня пространство, заполняемое вязкой или пастообразной, или пластически деформируемой жидкостью, являющейся практически несживаемой при рабочих температурах и давлениях поршня, а внешний диаметр частично сферической головки шатуна немного превышает диаметр опорной цилиндрической поверхности поршня так, чтобы цилиндрический участок вкладыша был прижат указанным образом и чтобы при рабочих температурах и давлениях поршня были предотвращены любые миграции указанной жидкости вне упомянутого пространства.

Предпочтительно, чтобы указанная жидкость состояла из фторированного полимера и более конкретно из РТГЕ (политетрафторэтилена) или ТЕФЛОНА.

Согласно изобретению предпочтительно, чтобы металлический вкладыш был выполнен из бронзы, в частности из бериллиевой бронзы или другого металла, или сплава, имеющего хороший коэффициент трения в смазке и повышенный предел пластичности, а его толщина должна обычно составлять 1-3% от диаметра частично сферической головки шатуна.

В случае второго варианта изобретения вкладыш выполняется таким образом, чтобы его полусферическая часть закреплялась на сферической части шатуна, вдоль линии или слоя замкнутого кругового контакта, расположенных (или ограниченных в плоскости в верхней части) в плоскости, проходящей над центром головки шатуна и предпочтительно перпендикулярно оси поршня. Однонаправленные средства поступления смазочного масла под давлением, сообщаясь ниже по течению посредством антивозвратного клапана с масляным каналом, выполненным в шатуне, соединяются с пространством над контактной линией или слоем, ограниченным поверхностью частично сферической головки и внутренней поверхностью полусферического участка металлического вкладыша, причем давление смазочного масла ниже, антивозвратного клапана выше (по крайней мере, во время части рабочего цикла двигателя) давления, действующего в упомянутом зазоре. Пространство, расположенное под упомянутыми контактными линией или полосой между частично сферической головкой и вкладышем, сообщается с зоной низкого давления, которое ниже максимального давления, действующего в упомянутом зазоре.

Это позволяет подсоединить металлический вкладыш к средствам, питающим смазочным маслом под давлением поверхность частично сферической головки шатуна, которая должна свободно поворачиваться по отношению к внутренней поверхности указанного вкладыша.

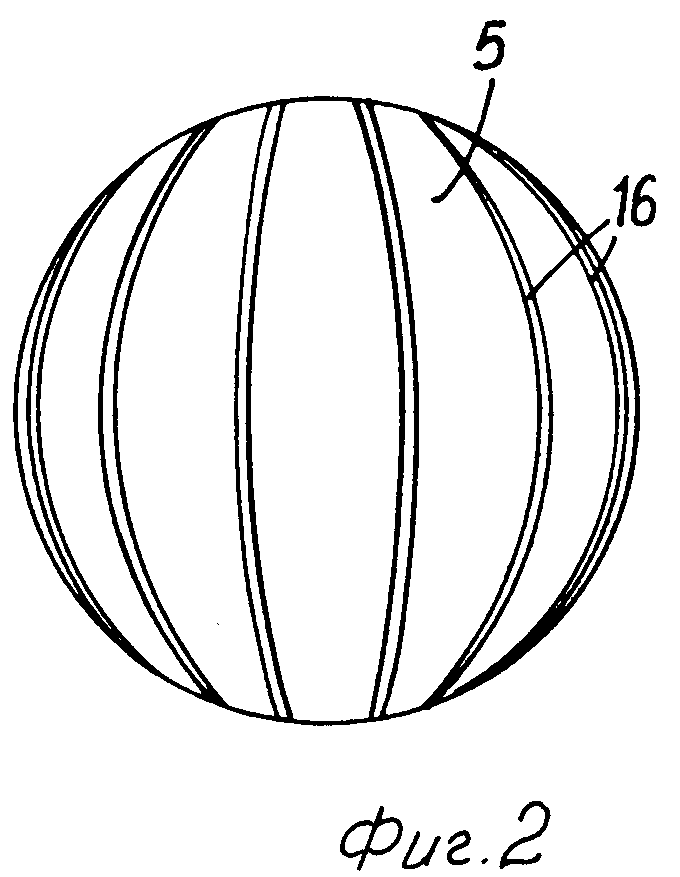

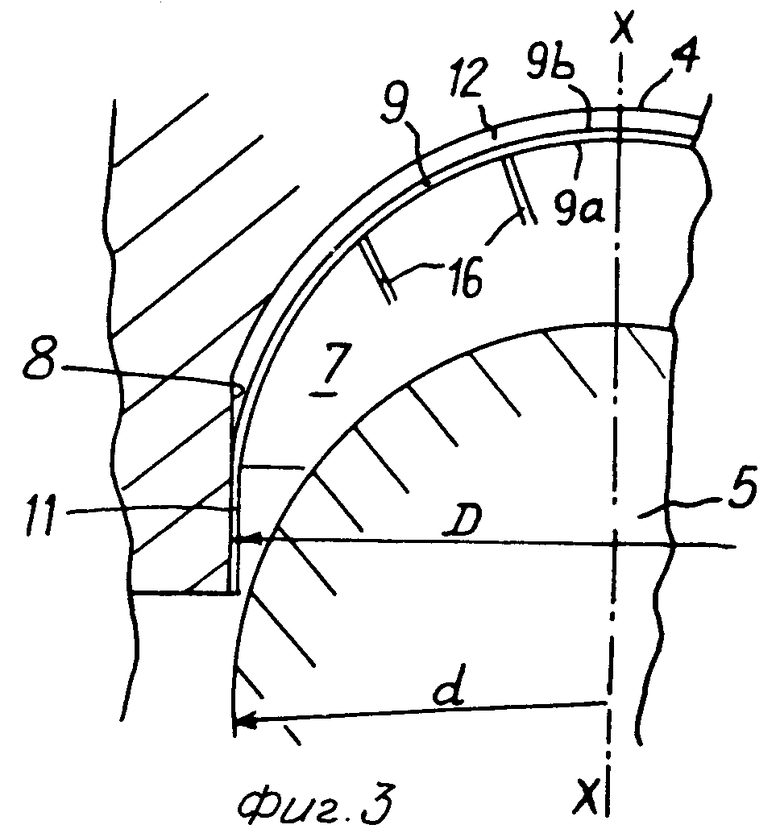

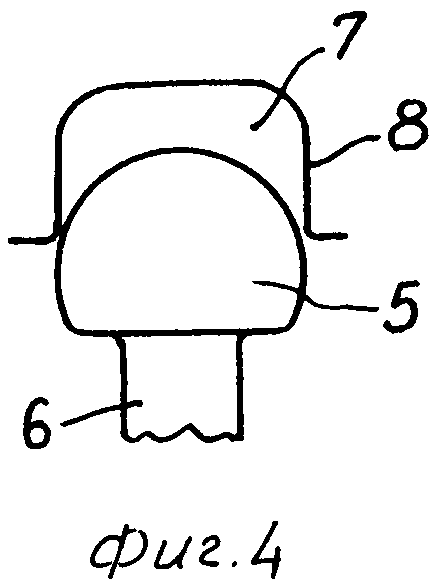

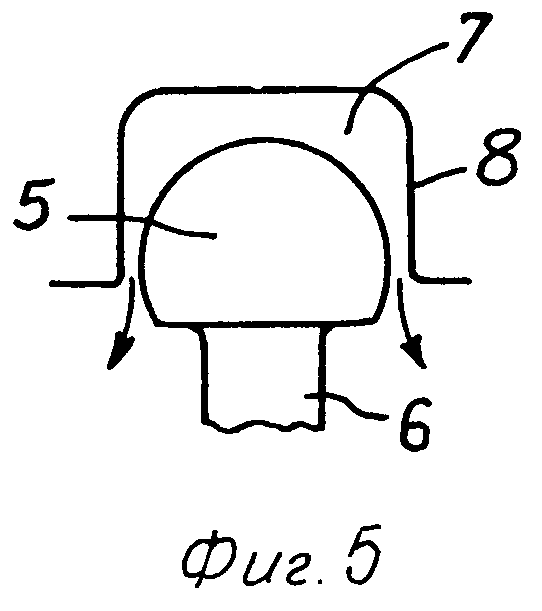

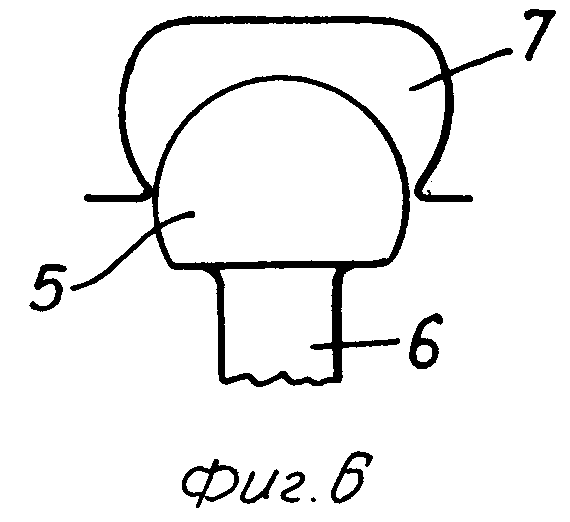

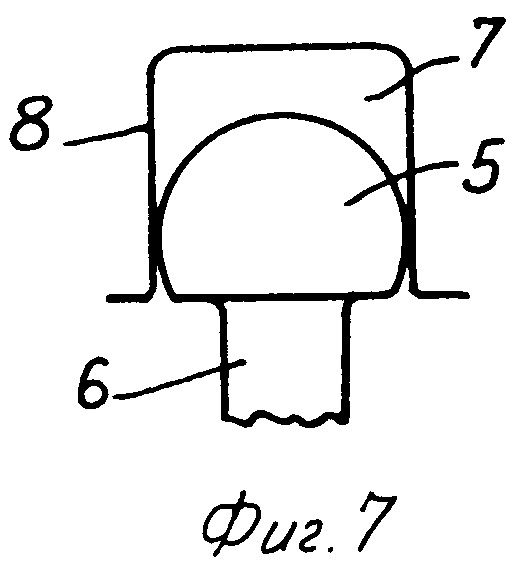

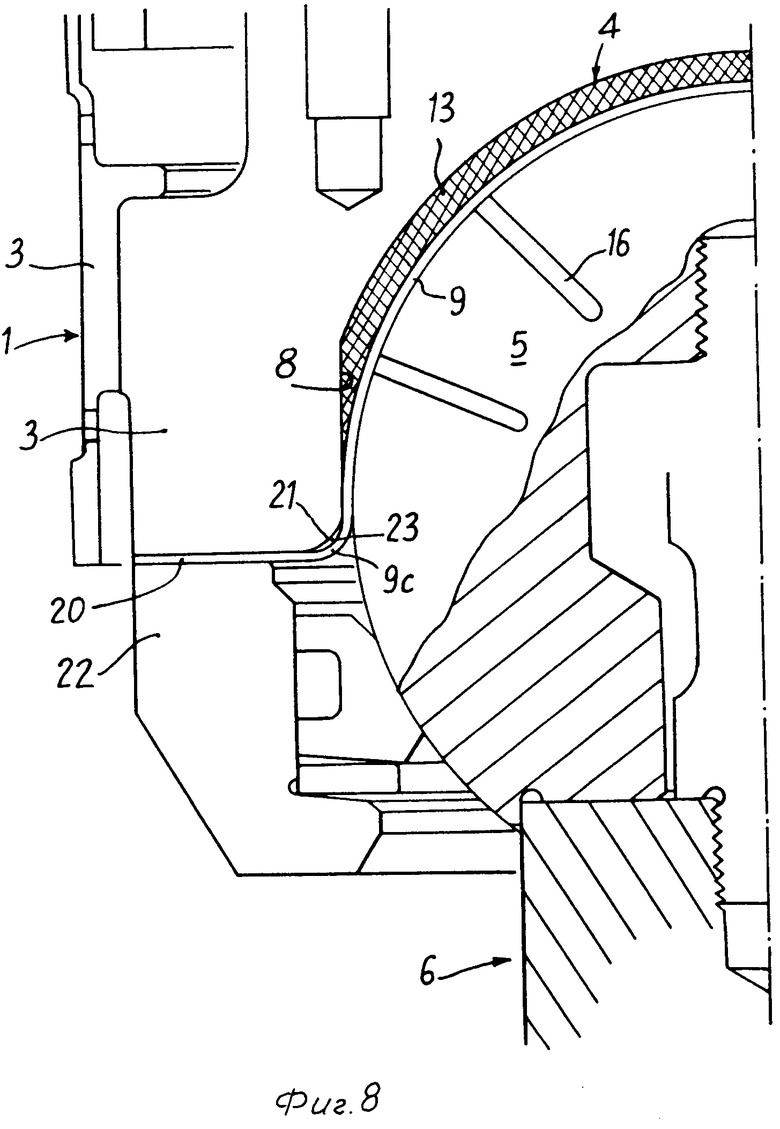

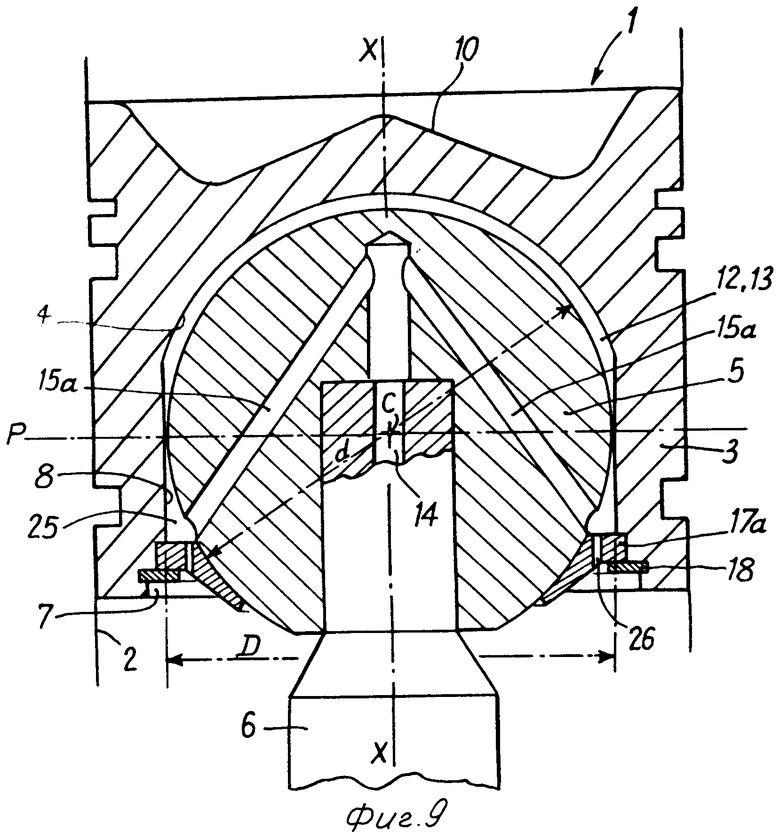

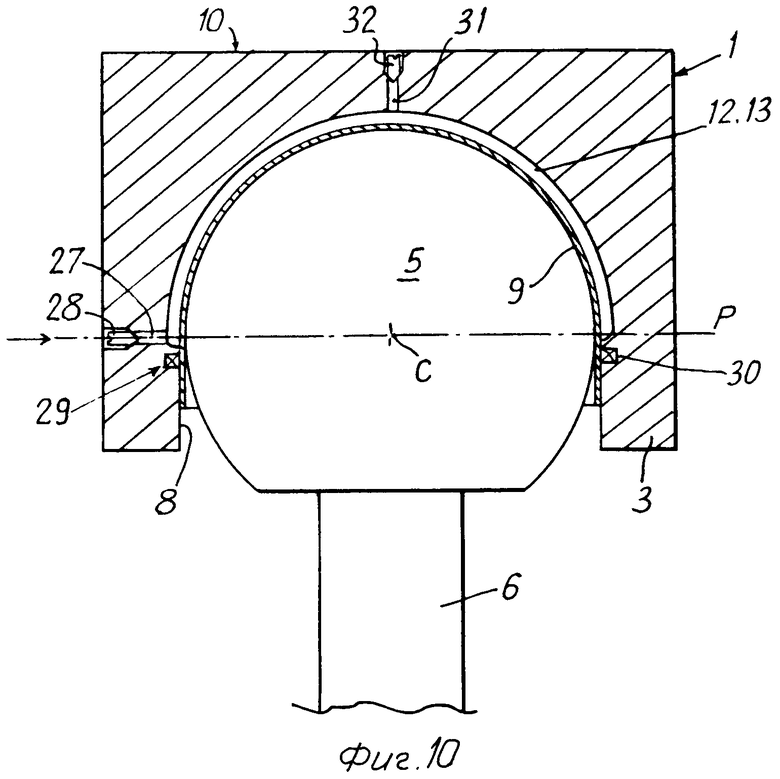

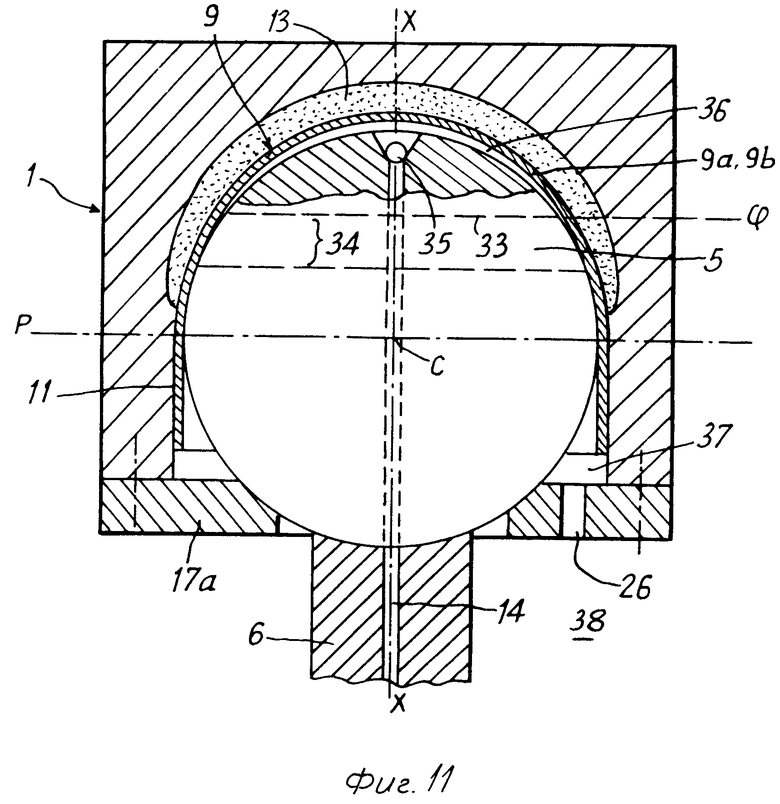

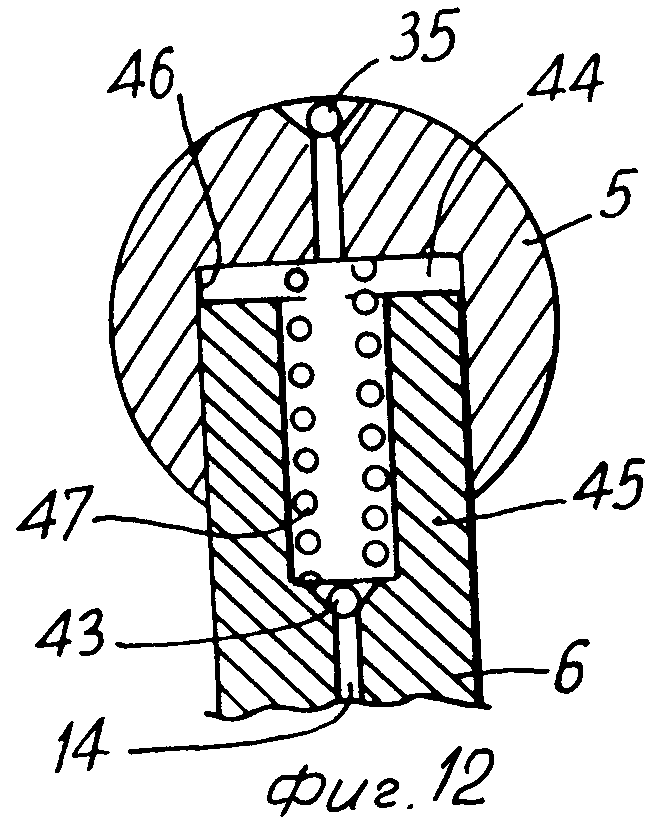

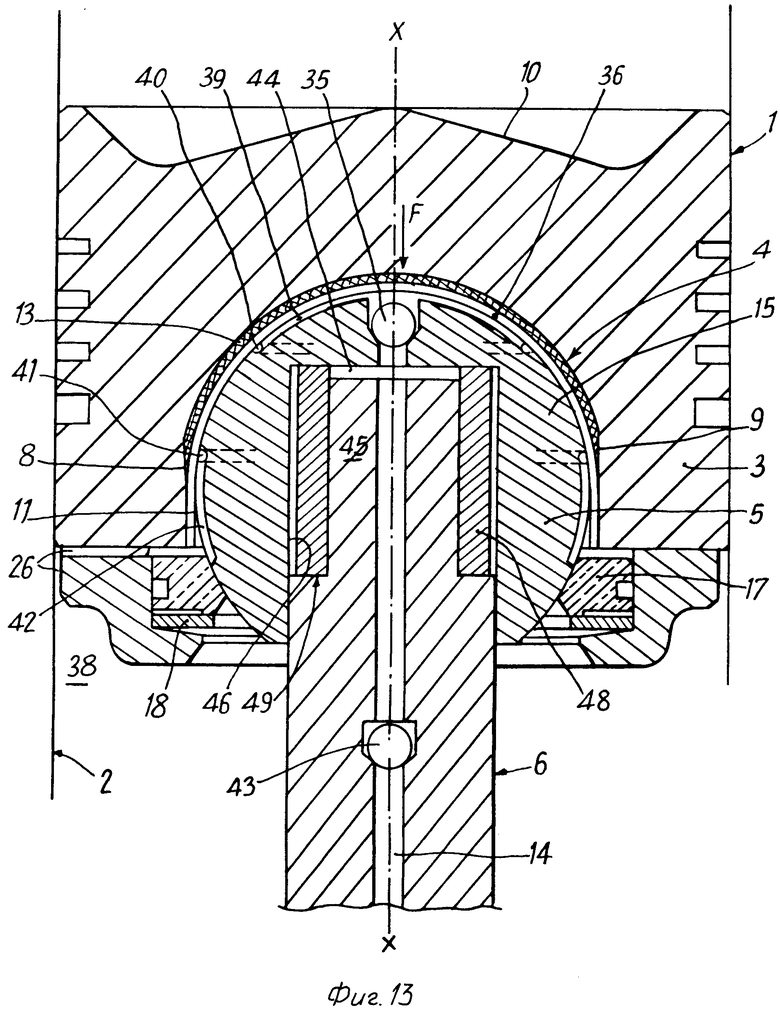

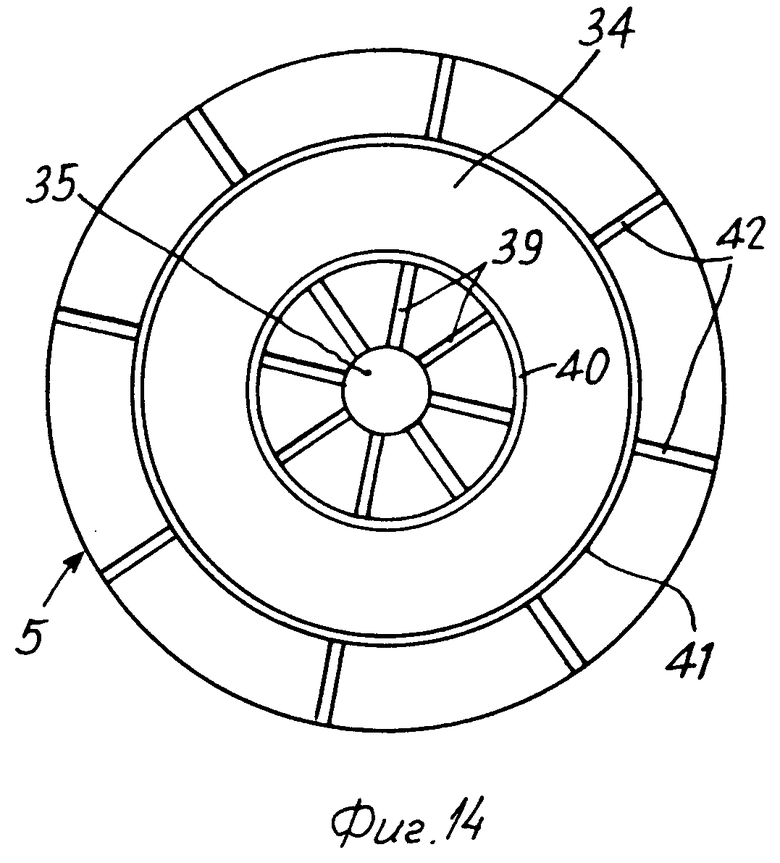

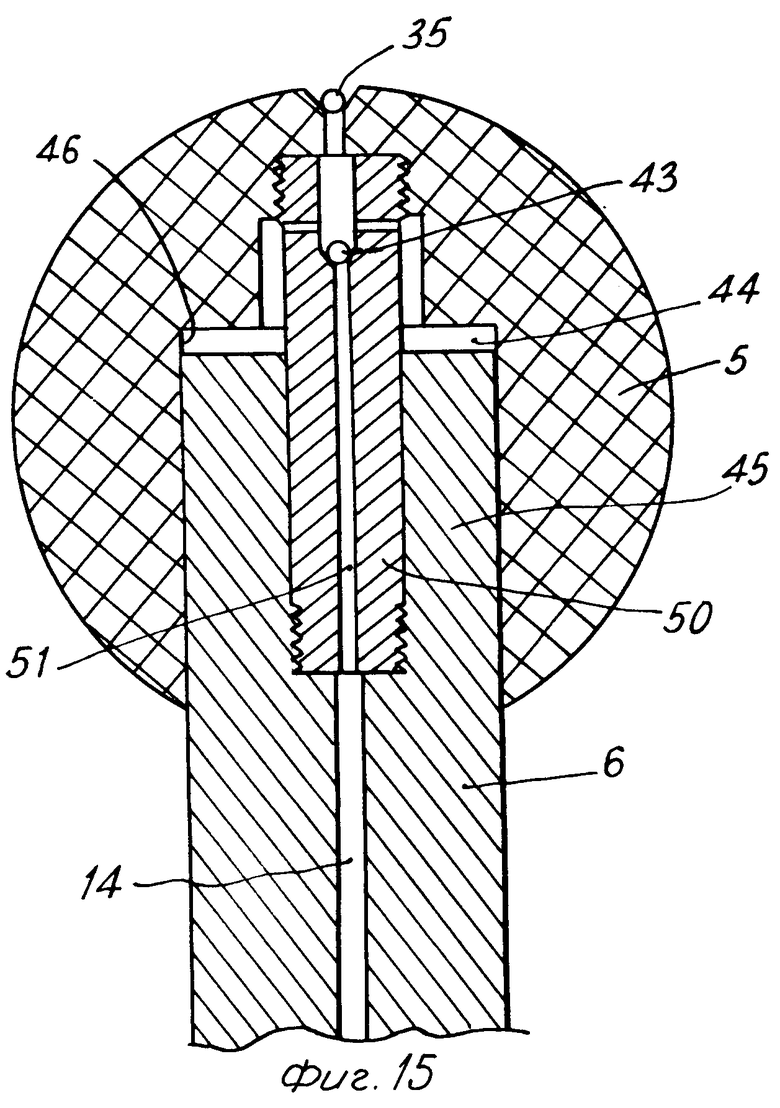

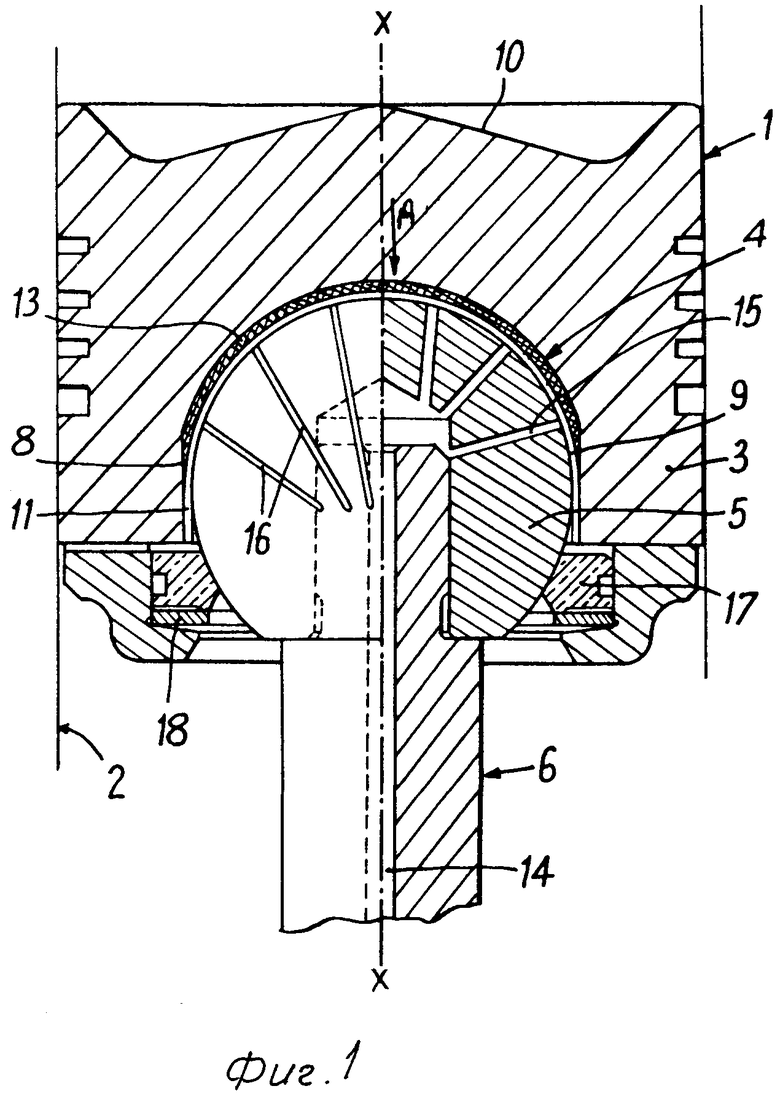

На фиг. 1 дано осевое сечение сборки поршня в соответствии с первым вариантом; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - детали, формирующие шарнирное соединение поршня и шатуна перед их сборкой; на фиг. 4-7 - сравнительные схемы, показывающие некоторые преимущества изобретения; на фиг. 8 - осевое полуосевое сечение сборки поршня в соответствии со вторым вариантом; на фиг. 9 - осевое сечение сборки шатуна в соответствии с третьим вариантом реализации изобретения и соответствующего шатуна; на фиг. 10 - осевое сечение сборки поршня в соответствии с четвертым вариантом реализации изобретения и соответствующего шатуна; на фиг. 11 и 12 - средства смазки; на фиг. 13 и 14 - первый вариант реализации по фиг. 12 осевым сечением и видом сверху, соответственно, головки шатуна; на фиг. 15 - второй вариант реализации по фиг. 12.

Поршень 1 в соответствии с первым вариантом реализации изобретения (фиг. 1 и 2) предназначен для скольжения в цилиндре 2, в котором рабочий газ удерживается поперечной поверхностью 10 поршня.

Внутри юбки, которая с внешней стороны является цилиндрической 3, поршень 1 имеет частично сферическую опорную поверхность 4, предназначенную для приема частично сферической головки 5 шатуна 6.

Поршень имеет внутреннюю полость 7 (см. фиг. 3), ограниченную по крайней мере частично цилиндрической опорной поверхностью 8 вращения, которая предпочтительно коаксиальна с юбкой 3 (общая ось обозначена Х-Х) и диаметр D которой немного превышает диаметр d головки 5. Полость 7 открыта вниз по фиг. 1, т.е. в противоположном направлении по отношению к поперечной поверхности 10.

В верхней части (по фиг. 1 и 3) опорная поверхность 4 образована одной 9а из поверхностей приблизительно полусферической формы тонкого металлического вкладыша 9, который удерживается прижатием к цилиндрической опорной поверхности 8. Пространство 12, ограниченное внутри полости 7 другой 9в поверхностью вкладыша, заполняется жидкостью 13, вязкой или пастообразной, или пластически деформируемой и практически несжимаемой при рабочих температурах и давлениях поршня.

Если диаметр D цилиндрической опорной поверхности 8 мал (фиг. 4), происходит контакт металл по металлу между головкой 5 и краем опорной цилиндрической поверхности 8 и гидростатическое давление в жидкости или веществе 13 отсутствует.

Если диаметр цилиндрической опорной поверхности 8 велик (фиг. 5), произойдет боковая утечка вещества.

Если входной диаметр полости 7 корректен, а боковая опорная поверхность 8 ее не является цилиндрической (фиг. 6 ), компенсация зазора отсутствует, что может происходить вследствие износа либо дифференциальной деформации (упругой или неупругой), либо дифференциального расширения и вдоль него происходят боковые утечки.

Если полость 7 выполнена в соответствии с изобретением (фиг. 7), обеспечивается автоматическая компенсация зазоров. По предпочтительному варианту реализации металлический вкладыш 9 выполнен из бронзы, в частности из бериллиевой бронзы, причем предусмотрены каналы 14 и 15 для подачи под давлением смазочного масла между внешней поверхностью головки 5 и поверхностью 9а вкладыша, пересекающие шатун 7 и головку 5 соответственно

Частично сферическая головка 5 (фиг. 2) или вкладыш 9 (фиг. 3) на своей поверхности 9а снабжены выточками или канавками для колец 16.

Так получают поршень, в котором вводят в опорную поверхность 4 головку 5 шатуна 6, причем она удерживается там, по крайней мере на поршне для четырехтактного двигателя внутреннего сгорания, например жестким кольцом 17, которое поджимается вверх (см. фиг. 1) упругим кольцом 18, опирающимся своей внешней стороной на поршень 1. На поршне для двухтактного двигателя внутреннего сгорания имеются средства удержания в виде колец 17-18, причем усилия, действующие на поршень, направлены в одном направлении в ходе рабочего цикла двигателя.

В процессе работы усилие, действующее на верхнюю поверхность поршня 1 посредством давления рабочего газа, равномерно распределяется на головке 5 посредством подушки, выполненной из вещества 13.

Металлический вкладыш 9 может быть прижат к опорной цилиндрической поверхности 8 поршня при условии, что этот вкладыш может перемещаться параллельно оси Х-Х этой опорной цилиндрической поверхности под воздействием усилий, превышающих заданный предел.

Вкладыш, полусферический участок которого удлинен цилиндрической юбкой 11, находящейся в контакте с цилиндрической опорной поверхностью 8 поршня, установлен в поршне путем зажатия между головкой 5 и цилиндрической опорной поверхностью 8 поршня, причем это зажатие обусловлено соответствующим выбором толщины (в покое) и/или внешнего диаметра вкладыша 9 и разницы между диаметрами D и d. Эта толщина составляет 1-3% от диаметра d головки 5.

Полусферический участок вкладыша 9 (см. фиг. 8) продолжается сильно расширяющейся юбкой 20, которая блокируется между нижней частью 3 поршня 1 и кольцом 22, закрепленным к нижней части юбки винтами. Для обеспечения перемещения вкладыша 9 параллельно оси Х-Х нижняя часть юбки 3 поршня 1 снабжена скругленной поверхностью 21 и размеры вкладыша и в частности его юбки 21 определены с учетом объема жидкости или вещества 13, таким образом, чтобы существовал зазор 23 между скругленной поверхностью 21 и участком 9с вкладыша 9, расположенного напротив. Причем этот зазор позволяет участку 9с деформироваться без воздействия на него растягивающих усилий в процессе осевого перемещения вкладыша по отношению к опорной цилиндрической поверхности 8 поршня 1 (фиг. 1), но снабженным выходными отверстиями 26 для смазывающего масла, поступающего в камеру 25 по каналам 14 и 15а. Реализуемая таким образом циркуляция масла обеспечивает, с одной стороны, интенсивное охлаждение головки шатуна 5 и в случае необходимости поршня 1, а, с другой стороны, обслуживание нанесением пленки смазывающего масла на головку шатуна 5.

Высота цилиндрической опорной поверхности 8 должна быть большой с тем, чтобы можно было поглотить относительный осевой ход головки 5 шатуна 6 по отношению к поршню 1. Этот ход учитывает дифференциальное тепловое расширение (обусловлено различием коэффициентов расширения и/или сжимаемость вещества 13 и/или допуски изготовления, и/или явления износа.

В некоторых случаях, для устранения недостатков РТГЕ желательно заменить его жидкостью с высокой вязкостью, такой как силиконовые масла, используемые в вязких демпферах, предпочтительно в комбинации с вкладышем 9, который в процессе работы подвергается циклическим деформациям. Именно такой вариант показан на фиг. 10, где пространство 12 заполнено через нижний участок (в положении заполнения) в целях избежания пузырьков воздуха маслом 13 с высокой вязкостью с помощью отверстия 27, которое затем закрывают пробкой или винтом 28 игольчатого типа.

В ходе такого заполнения воздух покидает верхнюю часть (в положении заполнения) пространства 12 через сливное отверстие 31, которое затем закрывается пробкой или винтом 32 игольчатого типа. Пространство 12 заканчивается на небольшом расстоянии под экваториальной плоскостью Р скруглением 29 (а не острой гранью). Необходимо довести гидростатическое давление подушки, состоящей из вязкой жидкости 13, до экваториальной плоскости Р, обеспечивая толщину этой подушки вплоть до этой плоскости Р.

Кольцевое уплотнение 30 размещено в выточке, выполненной в поршне 1 так, чтобы она выходила на цилиндрической опорной поверхности 8 под скруглением 29, но как можно ближе к экваториальной плоскости Р с тем, чтобы предотвратить отклонение гидростатическим давлением вкладыша 9 от цилиндрической опорной поверхности 8 и не создавать таким образом утечки вязкой жидкости 13. Тем не менее, необходимо, чтобы пространство 12 имело сравнительную малую толщину (порядка 2 мм), например, для того, чтобы можно было пренебречь влиянием сжимаемости масла с высокой вязкостью.

В соответствии с изобретением (см. фиг. 11) для организации таких средств вкладыш 9 выполняется таким образом, чтобы его полусферический участок 9а, 9b располагался частично на сферической головке 5 шатуна 6 вдоль круглой замкнутой линии контакта 33, расположенной в плоскости Q, проходящей над центром С головки шатуна 5 и перпендикулярно оси Х-Х поршня 1.

По одному варианту вкладыш 9 может располагаться на головке 5 вдоль кругловой полосы 34, ограниченной в своей верхней части линией 33 и/или плоскостью Q. Однонаправленные средства поступления масла под давлением сообщаются в верхней части с помощью антивозвратного клапана 35 с каналом 14, выполненным в шатуне 6, и примыкают к промежутку 36, ограниченному участками головки шатуна 5 и вкладыша 9, которые располагаются над упомянутой линией контакта 33 (или полосой контакта 34).

Комплекс выполнен таким образом, чтобы давление смазывающего масла перед антивозвратным клапаном 35 было выше на части цикла сжатия-расширения рабочего газа давления, действующего в промежутке 36. Пространство 37 между головкой шатуна 5 и вкладышем 9 под линией или полосой контакта 33 или 34 сообщается с зоной стока 38 низкого давления, т.е. более низкого давления, чем то, которое действует при максимальном уровне в промежутке 36. В случае, когда кольцо 17 а, аналогичное кольцу на фиг. 9 предусмотрено для удержания головки 5 внутри поршня 1, это кольцо 17а должно пересекаться или обходиться, по крайней мере, одним отверстием или каналом 26 для постоянного сообщения зоны 37 с зоной слива 38. Действительно, если пространство 37 было бы герметично, смазочное масло застаивалось бы в промежутке 36.

Промежуток 36 выполнен в виде пространства между вкладышем 9 и головкой шатуна 5, расположенного над их линией или полосой контакта 33, 34 и в виде сети канавок 39, выполненных на одной из поверхностей, обращенных одна к другой, вкладыша 9 и головки шатуна 5, и сообщающихся с выходом однонаправленных средств поступления смазочного масла, т.е. с выходом антивозвратного клапана 35.

Желательно, чтобы ширина канавок 39 приблизительно равнялась толщине вкладыша 9. Обычно канавки являются меридианальными, проходящими через свое пересечение и выходящими на упомянутые линию или полосу контакта 33, 34.

Выход однонаправленных средств поступления масла для смазки под давлением располагается на пересечении поверхности частично сферической головки шатуна 5 и оси Х-Х поршня 1, каким бы ни было угловое взаимное положение шатуна 6 и поршня 1, а канавки 39 проходят через это пересечение и выходят на линию контакта 33 или на верхнюю границу полосы контакта 34.

Кроме меpидианальных канавок 39 на головке 5 в меридианальной плоскости, перпендикулярной оси Х-Х поршня 1, над линией или полосой контакта 33, 34 или у верхней границы этой полосы контакта 34 располагается другая канавка 47. По крайней мере, еще одна канавка 41 располагается на головке 5 в плоскости, перпендикулярной оси Х-Х поршня 1, под линией или полосой контакта 33, 34, или у нижней границы этой полосы контакта 34. Под этой полосой контакта 34 в меридианальных плоскостях могут еще быть расположены канавки 42. В варианте эти канавки 39, 40 и 41 могут быть расположены на внутренней поверхности 9в вкладыша 9.

Толщине вкладыша 9 жесткости составляющего материала придают достаточно малые значения с тем, чтобы верхний участок 9а, 9в квазиполусферы вкладыша 9 вследствие упругой деформации плотно прилегал к внешней сфере головки шатуна 5, когда результирующая усилий, действующих на поршень, максимальна, таким образом, чтобы вытолкнуть масло, заключенное в промежутке 36 через указанную линию контакта или полосу контакта 33, 34, образуя гидростатическую пленку, к зоне слива 38, и достаточно большие, чтобы вкладыш 9 вновь принял первоначальную форму, когда результирующая сил, приложенных к поршню, минимальна, таким образом, чтобы снизить давление, действующее в промежутке 36 до значения меньшего, чем давление подаваемого давления через антивозвратный клапан 35 с помощью средств однонаправленного действия подачи масла.

В процессе возвратно-поступательного движения поршня квазиполусферический участок вкладыша играет, таким образом, роль мембраны мембранного насоса, причем такт всасывания этого насоса обусловлен расширением промежутка 36, а такт выталкивания - сужением вследствие упругой деформации вкладыша 9.

В этом случае можно сформировать вкладыш 9 следующим образом:

В случае вкладыша квазиполусферической формы, закрепленного в его верхней части, вкладыш 9 может быть сформирован штамповкой в матрице, придающей ему требуемую форму, причем головка шатуна 5 может быть тогда идеально сферичной (за исключением, очевидно, своей нижней части, которой она связывается с шатуном 6).

Недостатком этого решения является то, что промежуток 36 неподвижен относительно поршня 1 и требует канавок для подпитки этого промежутка от входа масла, который неподвижен относительно шатуна 6.

В случае, когда полусферический вкладыш закреплен в своей верхней части, головка шатуна 5 может быть обработана так, чтобы высвободить промежуток 36 вокруг выхода масла. Такая обработка, например, на станке с числовым управлением, может выполняться путем обтачивания детали вращения. Тогда можно обойтись без канавок, указанных в предыдущем параграфе.

По второму решению, которое показано на фиг. 12-15, однонаправленные средства подачи масла под давлением представляют собой поршневый насос, встроенный в корпус шатуна 6 и головки шатуна 5, который всасывает масло через всасывающий клапан 43 и выталкивает его через упомянутый антивозвратный клапан 35.

В соответствии с преимущественной конструкцией, указанный насос состоит из полости 44 переменного объема, расположенной между всасывающим клапаном 43 и антивозвратным клапаном 35, и ограничен корпусом шатуна 6, верхняя часть 45 которого выполнена так, чтобы сформировать поршень, скользящий в осевом направлении в расточке 46, выполненной в головке 5 шатуна. Между корпусом шатуна 6 и головкой 5 шатуна вставлена пружина.

Ход сжатия указанной пружины достаточно велик, чтобы обеспечить маслу, заключенному в указанную полость 44 между двумя клапанами 35, 43 превышение давления над давлением масла в упомянутом промежутке 36 во время по крайней мере части цикла сжатия - расширения рабочего газа, причем длина пружины достаточно велика с тем, чтобы ее относительное сжатие не превысило бы пределов упругой деформации и усталостной деформации материала пружины, а жесткость достаточно мала с тем, чтобы пружина могла сжаться до обеспечения контакта опорных поверхностей головки шатуна 5 и корпуса 6, тогда как результирующая сил, приложенных в поршню 1, является максимальной, и достаточно велика, чтобы пружина могла растянуться, когда результирующая сил, приложенных к поршню, минимальна.

Обслуживаемая пружина может быть просто спиральной пружиной 47 (фиг. 14). Механические средства ограничивают ход головки 5 шатуна в направлении своего удаления по отношению к шатуну 6.

Упомянутая пружина (см. фиг. 13-15) выполнена в виде металлического стержня, желательно из титана.

По варианту реализации (фиг. 13) металлический стержень 48 имеет трубчатую форму и окружает концевой участок 45 корпуса шатуна 6. Этот участок 45 имеет цилиндрическую форму, зауженную по отношению к прилегающей части корпуса шатуна 6 так, чтобы сформировать кольцевой заплечик 49, на который опираются осевые концы трубчатого стержня 48.

По варианту фиг. 5 металлический стержень 50 имеет сплошную форму, если не считать продольного канала 51, который пересекает его и является продолжением канала 14 шатуна 15.

Относительное сжатие стержня 48 и 50 составляет порядка 0,25%, а его прямое сечение предпочтительно около 3% от сечения поршня.

Металлический стержень 46 или 50 может работать как пружина, если его прямое сечение достаточно мало с точки зрения действующего на него напряжения сжатия, но достаточно велико, чтобы оставаться в области упругого сжатия металла, из которого он выполнен. Преимуществом металлического стержня по отношению к пружине 47 (фиг. 12) является его сниженный габарит и уменьшение вредных мертвых пространств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поршень для сжатия газообразного вещества | 1987 |

|

SU1588288A3 |

| ШАТУННО-ПОРШНЕВОЙ УЗЕЛ | 1997 |

|

RU2120574C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ПОРШЕНЬ БОГДАНОВА) | 2016 |

|

RU2623601C1 |

| Поршень для машины с возвратно-поступательным движением поршней, преимущественно для двигателя внутреннего сгорания | 1981 |

|

SU1102490A3 |

| ПНЕВМАТИЧЕСКИЙ СЕРВОМОТОР | 1992 |

|

RU2028232C1 |

| ПНЕВМАТИЧЕСКИЙ СЕРВОПРИВОД | 1992 |

|

RU2028233C1 |

| ПНЕВМАТИЧЕСКИЙ СЕРВОПРИВОД | 1992 |

|

RU2028234C1 |

| ШАТУННО-ПОРШНЕВОЙ УЗЕЛ | 1998 |

|

RU2171408C2 |

| Двигатель внутреннего сгорания со струйным охлаждением поршней | 1986 |

|

SU1430575A1 |

| Цилиндропоршневая группа поршневой машины | 1989 |

|

SU1698470A1 |

Использование: поршни поршневых машин. Сущность изобретения: пространство, ограниченное во внутренней полости поршня 1 частично сферической головкой 5 шатуна 6, заполняется вязкой, или пастообразной, или пластически деформируемой жидкостью 13, которая практически несжимаема при рабочих температуре и давлении поршня 1, причем диаметр цилиндрической опорной поверхности 8, ограничивающей с боковой стороны внутреннюю полость, немного превышает диаметр частично сферической головки шатуна 6 так, чтобы рабочий зазор между опорной поверхностью 8 и головкой был достаточно малым для предотвращения любых перетечек жидкости 13 вне упомянутого пространства при рабочих температуре и давлении поршня. 2 с. и 19 з.п. ф-лы, 15 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вальцовый кристаллизатор | 1981 |

|

SU965449A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для изготовления деревянных ниточных катушек | 1925 |

|

SU1948A1 |

Авторы

Даты

1994-06-30—Публикация

1988-10-18—Подача