Изобретение относится к топливным брикетам, предназначенным для металлургических процессов, и к способам изготовления таких брикетов.

Твердые углеродистые горючие материалы используются в способах выплавки стали или науглероживания стали и чугуна в качестве источника энергии, восстанавливающего материала и/или науглероживающего агента.

В настоящее время в этих металлургических способах в качестве горючего материала используется гранулированный лигнитный кокс, обычно получаемый путем дробления лигнита с последующим его коксованием, причем этот лигнитный кокс отличается высокой хрупкостью, гранулированной структурой, низкой насыпной плотностью порядка 0,5 и очень большой удельной поверхностью, которая может достигать 300 м2/г.

Однако использование лигнитного кокса в указанных металлургических способах сопровождается некоторыми недостатками. Так например, затруднено введение этого кокса в конвертеры через боковые желоба, так как из-за низкой плотности кокса его трудно вводить в массу расплавленного металла. Кроме того, вследствие порошкообразного состояния кокса часть его теряется при воспламенении на входе конвертера. Кроме того, порошкообразное состояние кокса затрудняет его транспортировку, перегрузку и хранение.

В патенте США N 4645049 описывается топливный брикет, включающий измельченный нефтяной кокс, измельченный антрацит и крахмал. В этом же патенте описан способ получения указанного топливного брикета, включающий смешивание измельченного нефтяного кокса, антрацитовой мелочи и крахмала с водой при нагревании 65,5-93,3оС и брикетировании смеси при 80-110оС и сушку. Однако полученные брикеты во-первых не могут быть использованы для металлургических процессов, поскольку нефтяной кокс содержит обычно более 1,5% серы, которое отрицательно сказывается на качестве получаемого металла. Кроме того, нефтяной кокс имеет невысокую удельную поверхность и, следовательно, низкую скорость растворения и низкую реакционную способность, а невысокая температура смешивания компонентов замедляет активирование крахмала и удлиняет время для придания ему связующих свойств.

Следовательно, цель изобретения - создание плотных брикетов для металлургических процессов, удобных для введения в массу расплавленного металла, и которые обладали бы достаточной механической прочностью для возможности осуществления погрузочно-разгрузочных работ в относительно сложных условиях.

Эта цель достигается с помощью угольного брикета овальной формы или окатыша, включающего кокс, измельченный антрацит и крахмал, отличительной особенностью которых является то, что он содержит гранулированный лигнитовый кокс с удельной поверхностью до 300 м2/г, и антрацитовую мелочь с размером частиц 0,5-4 мм. В этом брикете лигнитный кокс предпочтительно имеет размер зерна, не превышающий 5 мм, при этом антрацитная мелочь имеет предпочтительно размер частицы порядка 0,5 - 4 мм.

Массовая пропорция лигнитового кокса, крахмала и антрацитовой мелочи внутри брикета преимущественно составляет соответственно 60-90% (предпочтительно 65-80% ), 5-10% и 5-30% (предпочтительно, 10-25%), причем особо предпочтительный состав является следующим: лигнитовый кокс - 72 мас. %, антрацитовая мелочь - 20 мас.%, крахмал - 8 мас.%.

Крахмал, использующийся согласно изобретению, может выбираться из крахмалов любого вида и, в частности, из природных крахмалов, например кукурузы или пшеницы, и из природных крахмалов, обработанных варкой-экструзией для получения растворимых крахмалов.

Согласно изобретению, способ изготовления описанного брикета в непрерывном или в периодическом режиме, отличается тем, что он включает смешивание при температуре 100-110оС соответствующих количеств лигнитового кокса, антрацитовой мелочи и крахмала с водой, использующейся в массовом количестве, составляющем 15-40%, предпочтительно 15-35% от суммы весов лигнитного кокса и антрацитной мелочи, брикетирование смеси и высушивание полученного брикета.

В этом способе вода используется преимущественно частично в виде жидкости и частично в виде пара, перегретого, например, при 150-200оС, в частности, 185оС, причем относительные пропорции жидкой воды и водяного пара выбираются таким образом, чтобы перемешиваемая смесь имела температуру 100-110оС. При обработке массы с целью ее брикетирования используют обычные технологии агломерации, описанные в литературе, в частности, речь может идти о технологиях брикетирования, экструзии и прессования под давлением. Что касается высушивания, оно преимущественно заключается в высушивании брикета, предпочтительно, в печи с циркуляцией горячего воздуха при температуре 110-130оС.

Брикет, согласно изобретению, обладает очень хорошей когезией, причем его механическое сопротивление сжатию может достигать значений порядка 150 ˙ 105 Па.

Для иллюстрации изобретения, ниже приводятся примеры изготовления брикетов согласно изобретению.

П р и м е р 1. В смеситель, содержащий горизонтальные манипуляторы, жестко связанные с вертикальным валом, вращающимся со скоростью 11 оборотов в минуту, вводят с одной стороны 72 кг лигнитового кокса, 20 кг антрацитовой мелочи и 8 кг природного пшеничного крахмала и с другой стороны 20 кг горячей воды с температурой, близкой к 100оС. Кроме того, водяной пар, перегретый при 185оС, вводят в смеситель через патрубки, размещенные по всей высоте его боковой стенки, причем количество пара, подаваемого через эти патрубки, выбирают таким образом, чтобы перемешанная смесь имела температуру порядка 100-110оС.

Предпочтительно после выдерживания указанной смеси в смесителе в течение по меньшей мере 3 мин 30 с полученную массу извлекают из основания этого смесителя и подают в устройство прессования типа роликового пресса, имеющего полости, формующие брикеты заданной формы.

Затем полученные таким образом брикеты укладывают на металлическую конвейерную ленту, проходящую через печь с циркуляцией горячего воздуха с температурой 110-130оС, причем скорость подачи этой ленты выбирают таким образом, чтобы время выдерживания указанных брикетов внутри печи составляло по меньшей мере 2 ч.

Полученные высушенные брикеты имеют насыпную плотность порядка 0,7, а сопротивление сжатию, измеренное посредством компрессометра типа SAHUT CON REUR, порядка 150 ˙ 105 Па.

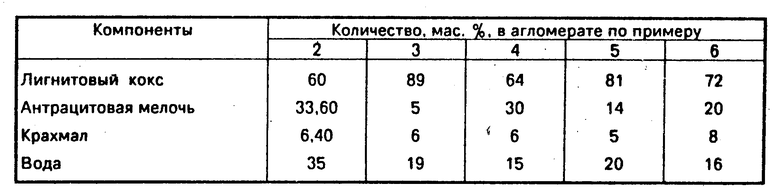

П р и м е р ы 2-6. Работают согласно методике примера 1, но используя количества исходных, указанных в нижеследующей таблице.

Давление агломерации составляет 15 к N/см. Гранулометрия антрацитовой мелочи составляет 0,5-4 мм. Гранулометрия лигнитового кокса 1-5 мм. Количество используемой воды выражено в % от массы лигнитовогоо кокса и антрацитовой мелочи, причем 5 мас.% воды уходит в форме перегретого пара при температуре 185оС.

Полученные брикеты имеют сопротивление сжатию, измеренное компрессометром SAHUT CONREUR около 150 ˙ 105 Па.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКСОВЫЙ БРИКЕТ | 2007 |

|

RU2334785C1 |

| Способ получения топливных брикетов | 1987 |

|

SU1546469A1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2468070C1 |

| ВЛАГОУСТОЙЧИВЫЙ ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2149889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2298028C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1991 |

|

RU2024593C1 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ (ВАРИАНТЫ) | 1997 |

|

RU2119530C1 |

Использование: топливные брикеты для металлургических процессов в способах выплавки стали или перекарбюрации стали и чугуна в качестве источника энергии, восстанавливающего материала и/или карбюризатора. Сущность изобретения: топливный брикет содержит, мас.%: гранулированный лигнитовый кокс с удельной поверхностью до 300 м2/г 60 - 90; антрацитовая мелочь с размером частиц 0,5 - 4 мм 5 - 30; крахмал 5 - 10. Топливный брикет получают смешиванием при 100 - 110°С гранулированного лигнитового кокса (с размером гранул не более 5 мм), антрацитовой мелочи и крахмала с водой, используемой в количестве 15 - 40% от массы магнитового кокса и антрацитовой мелочи, брикетирование смеси и сушку; вода частично может быть использована в виде перегретого пара, сушку можно вести в печи с циркуляром горячего воздуха при 110 - 130°С. 2 с. и 3 з.п. ф-лы, 1 табл.

Гранулированный лигнитовый кокс 60 - 90

Антрацитовая мелочь 5 - 30

Крахмал 5 - 10

2. Брикет по п.1, отличающийся тем, что он содержит лигнитовый кокс с размером гранул не более 5 мм.

| Патент US N 4654049, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-07-15—Публикация

1991-05-15—Подача