Изобретение относится к технологии твердого углеродсодержащего топлива, в частности к способу получения топливных брикетов, которые могут быть использованы в литейном производстве при ваграночной плавке чугуна.

Цель изобретения - повышение термической прочности и выхода годных топливных брикетов.

Приме р. Основные компоненты шихты - антрацитовую мелочь (штыб) и коксовую мелочь, предварительно измельченные в молотковой дробилке до крупности 0-6 мм и подсушенные до влажности 1-3%, смешивают в горизонтальном смесителе периодического действия. В полученную смесь добавляют древесные опилки (ГОСТ 18320-78 влажностью 1% и крупностью 0-3 мм и также перемешивают. В подготовленную таким образом смесь после введения жидкого стекла (ГОСТ 13078-81) с температурой 20°С, которое имеет силикатный модуль 2,6 и плотность , 1,49 г/смэ, и перемешивания подают в жидком состоянии через распыляющие форсунки горячий неАтебитум марки БН 70/30 (ГОСТ 6617-76) с. температурой нагрева 230°С. Затем перемешанную до однородного состояния смесь переел

Ј

оэ

оэ

гружают в малаксер, .где ее дополнительно перемешивают и пропаривают острым водяным паром с температурой 210°С до нагрева 65+5°С, после чего смесь охлаждают в шнековых транспортерах до 5-50°С и подают на вальцовый пресс для брикетирования при давлении прессования 20 МПа.

Изготовленные брикеты имеют подуш- кообразную форму (длина 70 мм, ширина 50 мм, высота 35 мм).

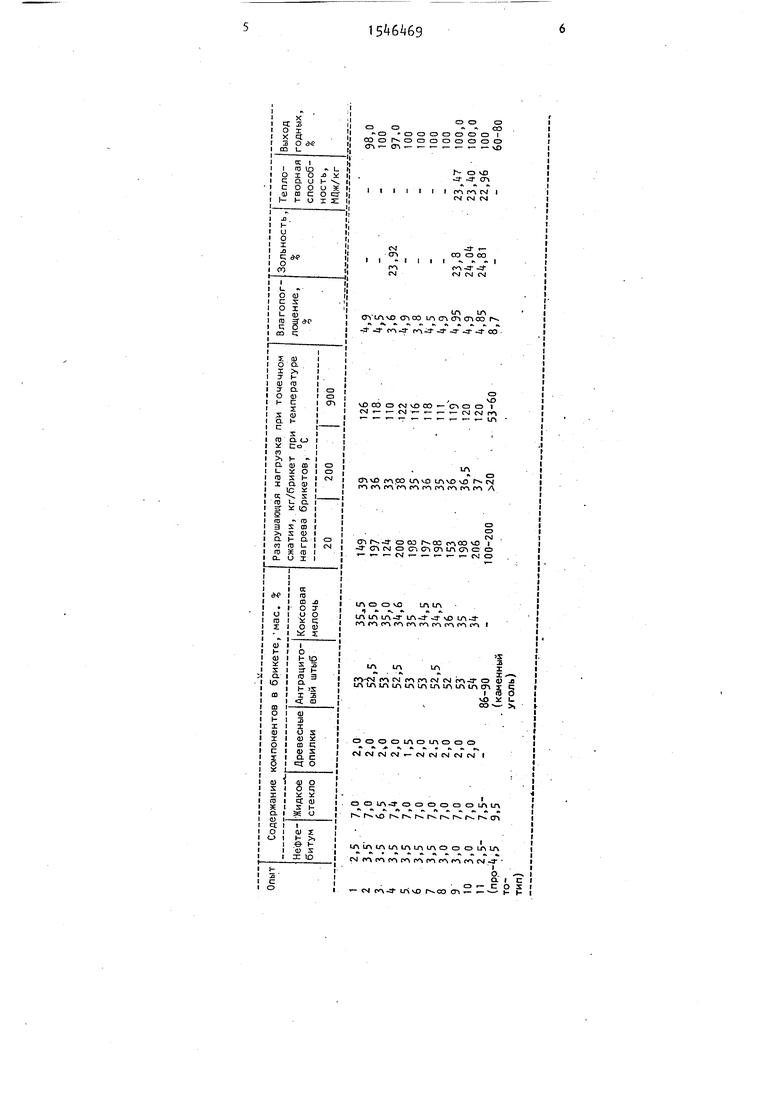

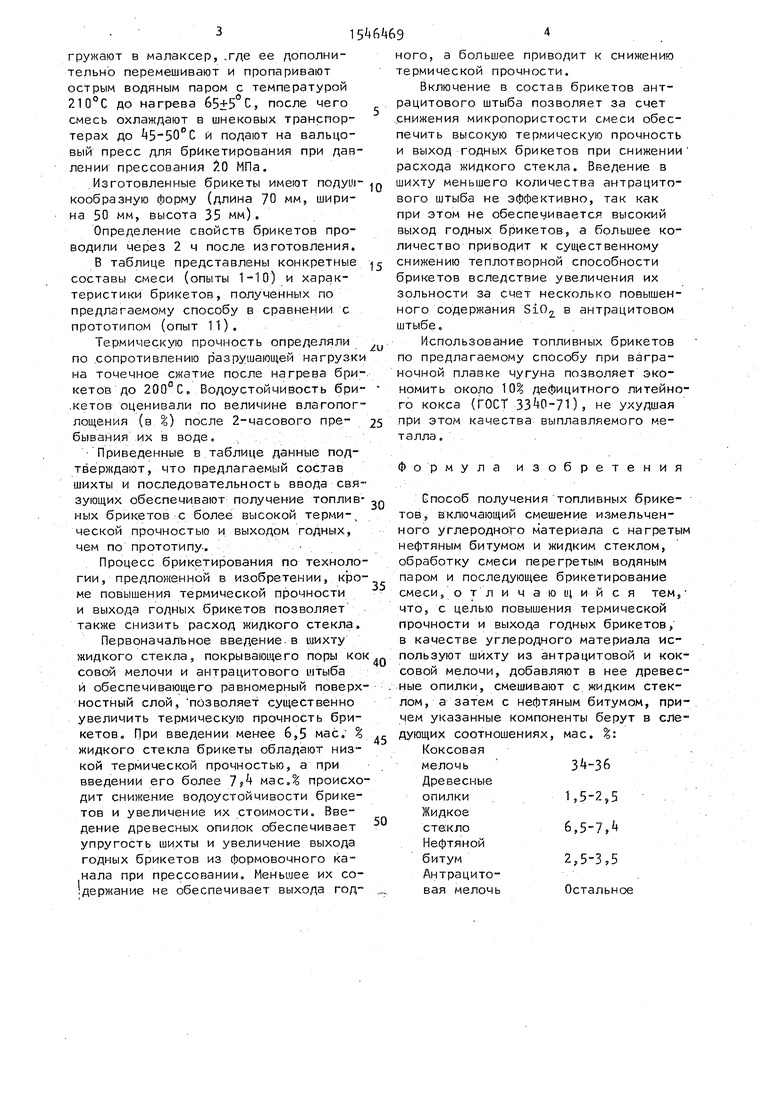

Определение свойств брикетов проводили через 2 ч после изготовления. В таблице, представлены конкретные составы смеси (опыты 1-10) и характеристики брикетов, полученных по предлагаемому способу в сравнении с прототипом (опыт 11).

Термическую прочность определяли по сопротивлению разрушающей нагрузки на точечное сжатие после нагрева брикетов до 200°С„ Водоустойчивость брикетов оценивали по величине влагопог- лощения (в %) после 2-часового пребывания их в воде.

Приведенные в таблице данные подтверждают, что предлагаемый состав шихты и последовательность ввода связующих обеспечивают получение топлив- ных брикетов с более высокой терми-ч ческой прочностью и выходом годных, чем по прототипу.

Процесс брикетирования по технологии, предложенной в изобретении, кроме повышения термической прочности и выхода годных брикетов позволяет также снизить расход жидкого стекла.

Первоначальное введение в шихту жидкого стекла, покрывающего поры кок совой мелочи и антрацитового штыба и обеспечивающего равномерный поверхностный слой, позволяет существенно увеличить термическую прочность брикетов. При введении менее 6,5 мае. % жидкого стекла брикеты обладают низкой термической прочностью, а при введении его более мас.% происходит снижение водоустойчивости брикетов и увеличение их стоимости. Введение древесных опилок обеспечивает упругость шихты и увеличение выхода годных брикетов из формовочного канала при прессовании. Меньшее их со- держание не обеспечивает выхода год

15

Q

ного, а большее приводит к снижению термической прочности.

Включение в состав брикетов ант- j. рацитового штыба позволяет за счет снижения микропористости смеси обеспечить высокую термическую прочность и выход годных брикетов при снижении расхода жидкого стекла. Введение в шихту меньшего количества антрацитового штыба не эффективно, так как при этом не обеспечивается высокий выход годных брикетов, а большее количество приводит к существенному снижению теплотворной способности брикетов вследствие увеличения их зольности за счет несколько повышен

ного содержания SiOz в антрацитовом штыбе.

Использование топливных брикетов по предлагаемому способу при ваграночной плавке чугуна позволяет экономить около 10 дефицитного литейного кокса (ГОСТ ), не ухудшая при этом качества выплавляемого металла .

Формула изобретения

Способ получения топливных брикетов, включающий смешение измельченного углеродного материала с нагретым нефтяным битумом и жидким стеклом, обработку смеси перегретым водяным паром и последующее брикетирование смеси, отличающийся тем,- что, с целью повышения термической прочности и выхода годных брикетов, в качестве углеродного материала используют шихту из антрацитовой и коксовой мелочи, добавляют в нее древесные опилки, смешивают с жидким стеклом, а затем с нефтяным битумом, причем указанные компоненты берут в следующих соотношениях, мае. %

Коксовая

0

мелочь Древесные опилки Жидкое ст&кло Нефтяной битум Антрацитовая мелочь

1,5-2,5 6,5-7,

2,5-3,5 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БРИКЕТ (ВАРИАНТЫ) | 2006 |

|

RU2374307C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1997 |

|

RU2144559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| Состав для получения топливного брикета | 2024 |

|

RU2831268C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2468070C1 |

| ВЛАГОУСТОЙЧИВЫЙ ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2345124C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

Изобретение относится к технологии углеродсодержащего твердого топлива, в частности к способу получения топливных брикетов, которые могут быть использованы в литейном производстве при ваграночной плавке чугуна. С целью повышения термической прочности и выхода годных топливных брикетов в шихту из измельченной антрацитовой и коксовой мелочи добавляют древесные опилки, смешивают с жидким стеклом, затем с нагретым до 220-250°С нефтяным битумом, при следующем соотношении компонентов, мас.%: коксовая мелочь 34-36

древесные опилки 1,5-2,5

жидкое стекло 6,5-7,4

нефтяной битум 2,5-4,5 и антрацитовая мелочь - остальное, обрабатывают смесь перегретым водяным паром до 60-70°С, охлаждают смесь до 45-50°С и брикетируют на вальцовом прессе при 20-25 МПа. 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 0 |

|

SU159792A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ брикетирования кварцсодержащихМАТЕРиАлОВ | 1978 |

|

SU802386A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-28—Публикация

1987-11-04—Подача