Изобретение относится к смазочно-охлаждающим жидкостям (МОЖ) для абразивной обработки металлов, в частности, высокоскоростного вышлифовывания профиля режущих инструментов: сверл, метчиков, разверток и фрез. Предлагаемая СОЖ может найти применение при профильном шлифовании изделий из инструментальных и специальных сталей.

Высокоскоростное шлифование (окружная скорость абразивного круга выше 35 м/с) в последние годы находит широкое применение при изготовлении режущего инструмента. Этот процесс по сравнению с фрезерованием обеспечивает точность и долговечность инструмента, а также высокую производительность.

Проблемным и крайне трудно решаемым вопросом обеспечения технологии высокоскоростного шлифования в нашей стране и за рубежом является выбор СОЖ, без применения которых технологический процесс вести невозможно. При этом ни одна из специально созданных для этих целей СОЖ, например "Санграйнд 602В-330 WC" и "Санграйнд 600Х" фирмы "Сан Ойл" США, "Могринд 1" и "Вакмул А-6" фирмы "Мобил Ойл" США (названы лучшие в мире образцы СОЖ для высокоскоростного шлифования) не обеспечивают в полной мере основного требования технологии по отсутствию на поверхности обработанного инструмента прижогов.

Составы перечисленных жидкостей неизвестны, так как патенты на СОЖ высокоскоростного шлифования инструментальных сталей за рубежом не публикуются.

Известна СОЖ для абразивной обработки металлов, содержащая 1,0-4,0 мас. % дибутилового эфира трихлорметилфосфиновой кислоты, 1,5-3,0 мас.% хлорированного парафина, 2,6-6,0 мас. % многозольного алкилсалицилата кальция, 0,5-2,0 мас.% растительного масла, 0,1-0,3 мас.% антиокислительной присадки, 0,010-0,02 мас.% антипенной присадки и 94,89-84,68 мас.% минерального масла [1].

По технической сущности и достигаемому эффекту известная СОЖ наиболее близка к заявляемой. Однако, как показали результаты многочисленных лабораторных и производственных испытаний, на операциях высокоскоростного шлифования инструментальных сталей, известная СОЖ не исключает прижогов на поверхности обработанного инструмента, что приводит к его браку. По этой причине жидкость Укринол-14 не может быть использована в условиях массового производства инструмента.

Задачей заявляемого изобретения является создание смазочно-охлаждающей жидкости, обладающей способностью устранять прижоги на поверхности обрабатываемого инструмента и тем самым исключить его брак.

Поставленная задача решается тем, что известная СОЖ, содержащая минеральное масло, хлорированный парафин, растительное масло, антиокислительную присадку, многозольный алкилсалицилат кальция, антипенную присадку и фосфорсодержащую присадку дополнительно содержит олеиновую кислоту, а в качестве фосфорсодержащей присадки она содержит диалкилдитиофосфат цинка и трикрезилфосфат или трибутилфосфат при следующем соотношении, мас.%: Хлорированный парафин 2,0-3,5 Растительное масло 1,5-4,0

Многозольный алкилсали- цилат кальция 0,5-1,0 Олеиновая кислота 2,0-3,0

Диалкилдитиофосфат цинка 0,5-1,5

Трикрезилфосфат или трибутилфосфат 1,0-2,0

Антиокислительная присадка 0,15-0,25 Антипенная присадка 0,002-0,004

Очищенное минеральное

масло с кинематической

вязкостью при 50о С 10-14 мм2/с До 100

Хлорированный парафин марки "ХП-470" используется в качестве противозадирной присадки (является товарным продуктом и производится по ТУ 601-568-76).

Растительное масло используется в качестве добавки, улучшающей антифрикционные свойства композиции (могут использоваться рапсовое, кукурузное, хлопковое масло и др.).

Олеиновая кислота (известна как классическая антифрикционная добавка к смазочным маслам), диалкилдитиофосфат цинка ДФ-11 (противоизносная и антиокислительная присадка) и трикрезилфосфат или трибутилфосфат (противоизносные присадки) в найденных количественных соотношениях впервые использованы в качестве добавок, устраняющих прижоги на поверхности обрабатываемого инструмента при его шлифовании абразивными кругами. Это свойство указанных веществ ранее не было известно.

В качестве антиокислительной присадки может быть использован дифениламин или "Ионол" ("Ионол" является товарным продуктом и производится по ГОСТ 10894-76), антипенной - ПМС-200А (товарный продукт, производится по ОСТ 6-02-20-89).

Многозольный алкилсалицилат кальция (МАСК) использован для улучшения моющих свойств предлагаемой СОЖ (товарный продукт) производится по ОСТ 38-01100-76).

Основой заявляемой СОЖ может служить только очищенное минеральное масло с кинематической вязкостью при 50оС 10-14 мм2/с, например, И-12А по ГОСТ 20799-88 (использование более вязких и неочищенных масел не приводит к достижению положительного эффекта).

Технология изготовления заявляемой СОЖ заключается в компаундировании минеральной основы с присадками при 40-65оС. Загрузка присадок производится в любой последовательности. После загрузки последнего компонента смесь механически перемешивают в течение 1 ч. Затем прекращают перемешивание и отбирают пробу на анализ. При положительном результате анализа продукта, его с помощью насоса перекачивают на узел фильтрации, а затем затаривают в бочки или цистерны.

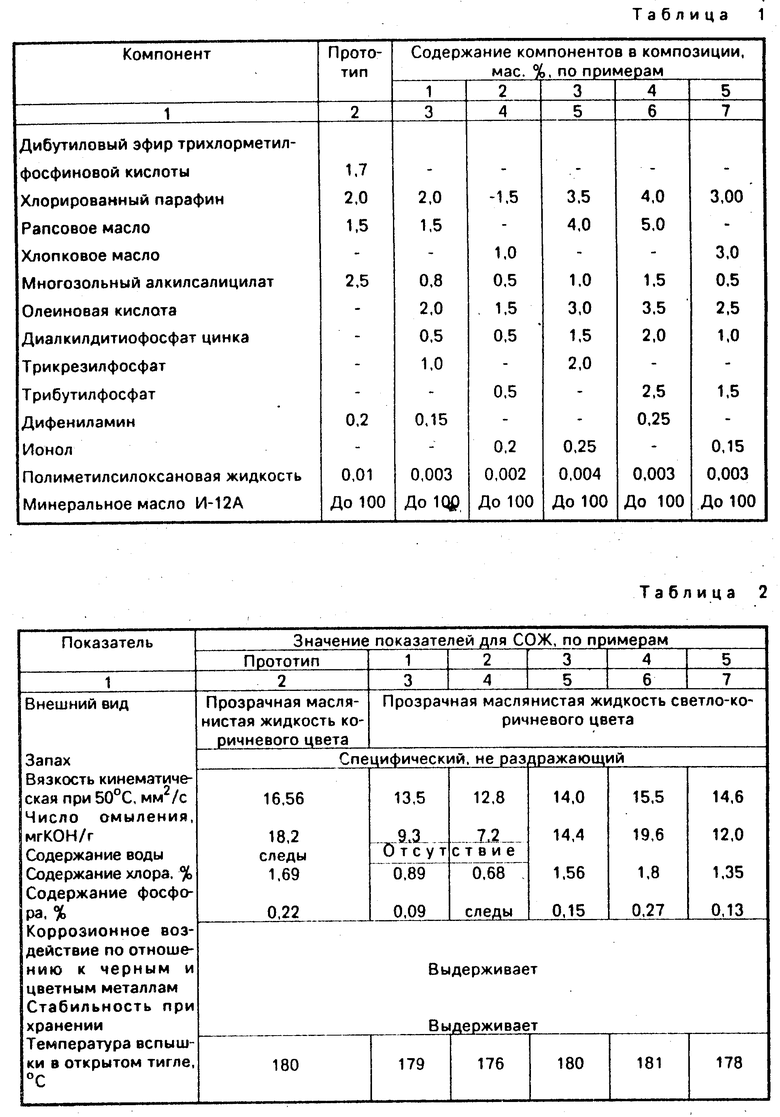

В табл.1 приведены составы приготовленных и испытанных композиций известной и заявляемой СОЖ.

В табл.2 приведена физико-химическая характеристика испытанных образцов известной и предлагаемой СОЖ.

Испытания образцов известной и предлагаемой СОЖ проводили в лабораторных и производственных условиях.

Лабораторные испытания СОЖ проведены на экспресс-установке, изготовленной на базе станка модели "ЗА64Д". В качестве эталонной жидкости испытывалась СОЖ по прототипу. Шлифованию подвергались инструментальные стали Р9Ф5 и Р6М5, а также шарикоподшипниковая сталь ШК-15, кругами марок "ШП150 х 12 х 32" и "24А25СМ2К5".

Режимы шлифования: скорость абразивного круга - 40 м/с; нагрузка на шлифовальный круг (удельная нагрузка) - 2, 3, 4 кг/см2; время шлифования 30 с; подача СОЖ - поливом; число контрольных опытов - 3-5.

Оценку эксплуатационных и сопутствующих свойств СОЖ проводили по следующим критериям:

максимальной выдерживаемой бесприжоговой нагрузке - Ру, кг/см2;

тангенциальной составляющей силе шлифования - Р, Н;

съему металла за опыт - Ом, мм3;

износу круга за опыт - Окр, мм3;

расходу абразивного инструмента - Ои, мм2/мин;

коэффициенту шлифования К;

шероховатости шлифовальной поверхности Ra, мкм;

наличию прижога и состоянию рабочей поверхности круга.

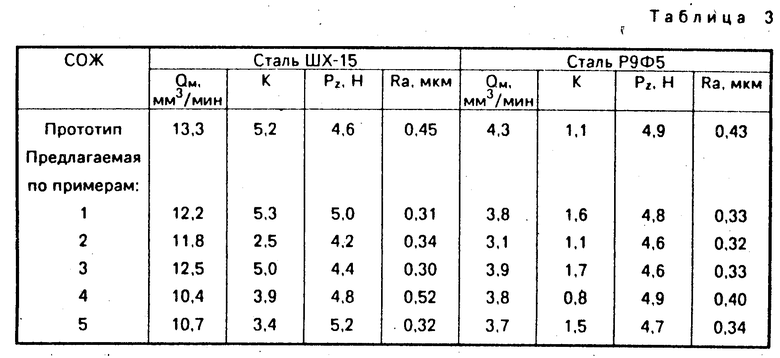

Экспериментальные данные испытания СОЖ при максимальной безприжоговой нагрузке Ру = 4 кг/см2 приведены в табл.3.

Как видно из данных табл.3 при шлифовании стали ШХ-15 наибольший съем металла (О) обеспечила известная СОЖ. Незначительно ей уступают образцы предлагаемой жидкости по примерам 1 и 3. По коэффициенту шлифования указанные СОЖ равноценны. По способности обеспечивать качество обработанной поверхности (снижение шероховатости, Ra) предлагаемая (примеры 1, 3, 5) превосходит известную СОЖ.

Состояние рабочей поверхности круга с применением известной жидкости и предлагаемой по примерам 2 и 4 характеризуется налипанием металла на абразивные зерна и наличием стружки в порах шлифовального круга. Предлагаемая СОЖ по примерам 1, 3, 5 лишена этих недостатков.

При шлифовании инструментальной стали Р9Ф5 предлагаемая СОЖ (примеры 1, 3) несколько уступает известной по съему металла, но по коэффициенту шлифования превосходит ее в 1,4 раза. По энергозатратам - минимальные силы резания (Рz) получены с предлагаемой СОЖ (примеры 1, 3, 5). Наименьшая шероховатость обработанной поверхности (Ra=0,32-0,33 мкм, 9а кл) получена с использованием предлагаемой СОЖ (примеры 1, 3, 5). Неудовлетворительно смывается стружка с круга при работе с СОЖ по примерам 2, 4.

При увеличении нагрузки на круг до 5 мг/см2 при шлифовании стали Р9Ф5 с применением известной жидкости получен сплошной прижог, остальные СОЖ обеспечили зонный прижог.

Проведенные испытания показали, что максимальный технологический эффект (снижение прижогов, повышение коэффициента шлифования, снижение шероховатости обработанной поверхности, устранение налипа, на зерне круга и улучшение смываемости стружки) достигается составами СОЖ, изготовленными в соответствии с заявляемым изобретением. Изменение же рецептуры - выход за пределы заявляемых концентраций компонентов - приводит к появлению прижогов на обрабатываемой поверхности металлов и ухудшению других технологических свойств СОЖ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1150257A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU1814307C |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1984 |

|

SU1198106A1 |

| Смазочно-охлаждающая жидкость для обработки металлов | 1982 |

|

SU1097648A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1971 |

|

SU299533A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1992 |

|

RU2043394C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2172334C2 |

| ПАКЕТ ПРИСАДОК К МОТОРНЫМ МАСЛАМ ДЛЯ ВЫСОКОФОРСИРОВАННЫХ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ И МОТОРНОЕ МАСЛО, ЕГО СОДЕРЖАЩЕЕ | 2000 |

|

RU2223303C2 |

| Смазочно-охлаждающая жидкость для обработки металлов выглаживанием | 1977 |

|

SU734248A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ • ХОНИНГОВАНИЯ МЕТАЛЛОВ | 1973 |

|

SU374366A1 |

Сущность изобретения: жидкость содержит, %: хлорированный парафин 2,0 - 3,5; растительное масло 1,5 - 4,0; многозольный алкилсалицилат кальция 0,5 - 1,0; олеиновая кислота 2,0 - 3,0; диалкилдитиофосфат цинка 0,5 - 1,5; трикрезилфосфат или трибутилфосфат 1,0 - 2,0; антиокислительная присадка 0,15 - 0,25; антипенная присадка 0,002 - 0,004 и минеральное масло остальное. 3 табл.

СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ, содержащая минеральное масло, хлорированный парафин, растительное масло, многозольный алкилсалицилат кальция, антиокислительную присадку, антипенную присадку и фосфорсодержащую присадку, отличающаяся тем, что жидкость в качестве фосфорсодержащей присадки содержит диалкилдитиофосфат цинка и трикрезилфосфат или трибутилфосфат и дополнительно содержит олеиновую кислоту при следующем соотношении компонентов, мас.%:

Хлорированный парафин 2,0 - 3,5

Растительное масло 1,5 - 4,0

Многозольный алкилсалицилат кальция 0,5 - 1,0

Олеиновая кислота 2,0 - 3,0

Диалкилдитиофосфат цинка 0,5 - 1,5

Трикрезилфосфат или трибутилфосфат 1,0 - 2,0

Антиокислительная присадка 0,15 - 0,25

Антипенная присадка 0,002 - 0,004

Минеральное масло Остальное

| Смазочно-охлаждающие технологические средства для обработки металлов резанием | |||

| Справочник /Под ред | |||

| Энтелиса С.Г | |||

| и др | |||

| М.: Машиностроение, 1986, с.263. |

Авторы

Даты

1994-07-15—Публикация

1992-05-08—Подача