Изобретение относится к оборудованию для безалкогольной промышленности и технологии получения порошкообразных смесей для напитков.

Известен способ агломерирования порошкообразных смесей для напитков, включающий придание сухому носителю вихревого движения, увлажнение носителя напылением на него жидкой фракции и обезвоживание смеси сушильным агентом [1].

Этот способ обладает повышенной энергоемкостью сушки, низким качеством готового продукта из-за низкой дисперсности жидкой фракции и слипания частиц носителя.

В качестве наиболее близкого для предлагаемого аппарата выбран аппарат агломерирования смесей для напитков, содержащий цилиндрический корпус, средство дозированной подачи жидкой фракции, расположенное в верхней части корпуса, средство отвода влаг, выполненное в виде выхлопного патрубка, патрубки для подачи сушильного агента под давлением, тангенциально расположенные в нижней части корпуса [2].

Этот аппарат сохраняет все недостатки описанного выше способа, который он реализует.

В предлагаемом способе агломерирования порошкообразных смесей для напитков, включающем придание сухому носителю вихревого движения, увлажнение носителя напылением на него жидкой фракции и обезвоживание смеси сушильным агентом, согласно изобретению, придание носителю вихревого движения и обезвоживание смеси проводят восходящим периферийным закрученным потоком сушильного агента, а увлажнение проводят путем нисходящего осевого ультразвукового распыления.

Эта последовательность проведения технологических операций позволяет проводить процесс получения смесей в непрерывном замкнутом потоке носителя при диссипативном разогреве последнего и более высоких показателях влажности смеси за счет исключения возможности локального переувлажнения носителя и его агломерации при высокой дисперсности жидкой фракции.

Возможны осуществление электризации носителя в процессе перемешивания и нанесение на жидкую фракцию при распылении статического заряда противоположного потенциала, которое желательно осуществлять пропусканием через электретную втулку.

Это позволяет повысить качество готового продукта за счет равномерного распределения жидкой фракции по частицам носителя и повысить вероятность их взаимодействия за счет сил электростатического притяжения противоположно заряженных частиц.

Выбор сушильного агента из ряда инертных газов, азота и двуокиси углерода позволяет снизить окисление носителя и жидкой фракции во время сушки.

Обработка восходящего потока носителя инфракрасным излучением позволяет ускорить процесс сушки.

Возможно распыление жидкой фракции в поле ультразвуковых колебаний с частотой 18-100 кГц, желательно путем подачи жидкой фракции на торцовую поверхность концентратора продольных колебаний.

Это позволяет получать дисперсность жидкой фракции до 0,1 мкм, чем обеспечить ее наиболее равномерное нанесение на носитель и облегчить сушку за счет развития поверхности тепломассообмена.

Предлагаемый аппарат агломерирования смесей для напитков, содержащий цилиндрический корпус, средство дозированной подачи жидкой фракции, расположенное в верхней части корпуса, средство отвода влаги, выполненное в виде выхлопного патрубка, и патрубки для подачи сушильного агента под давлением, тангенциально расположенные в нижней части корпуса, согласно изобретению снабжен люками для загрузки и выгрузки сухого носителя, фильтром, установленным на выхлопном патрубке, при этом средство дозированной подачи жидкой фракции выполнено в виде расположенного на оси корпуса сопла с кольцевой полостью, в котором установлен с зазором концентратор колебаний, соединенный с источником ультразвука.

Такое выполнение устройства обеспечивает осуществление предлагаемого способа при исключении потерь жидкой фракции.

Возможна установка по периферии внутренней поверхности корпуса спиральной направляющей, которая обеспечивает определенность траектории закрученного потока и может быть выполнена с внутренней образующей по конусу распыления сопла, что исключает осаждение на ней жидкой фракции, и с постоянной по длине площадью винтового канала, что обеспечивает отсутствие фракционирования и залегания носителя, и его выброса в осевую область до окончания сушки.

Возможны установка в верхней части корпуса соосного ему обращенного вершиной вниз направляющего конуса и расположение сопла в его вершине.

Это обеспечивает сохранение закрученной структуры нисходящего потока носителя, что улучшает качество его обработки жидкой фракцией и уменьшает вынос жидкой фракции в выхлопной патрубок по сравнению с прямым перемещением потока отработанного сушильного агента напрямую к оси корпуса и выхлопному патрубку за счет создания зоны динамического подпора в верхней части корпуса.

Также возможно выполнение внутренних поверхностей корпуса и сопла из разнополюсных электретов, что способствует электризации носителя и жидкой фракции при наименьших энергозатратах.

Одним из вариантов также предусмотрено снабжение аппарата источником инфракрасного излучения, установленным внутри корпуса, при этом возможно выполнение спиральной направляющей из токопроводного материала, изолированной от остальных частей корпуса и соединенной с источником тока, когда она будет являться источником инфракрасного излучения.

Такое выполнение аппарата позволяет ускорить процесс сушки и сократить высоту корпуса, а в желательном варианте без существенного усложнения конструкции.

Также возможно соединение фильтра с источником ультразвука, что способствует коагуляции на нем вынесенных потоком отработанного сушильного агента частиц носителя и жидкой фракции, самоочищению фильтрующего элемента от шлама и его возврату в цикл.

Выполнение днища корпуса наклонным в сторону патрубка подачи сушильного агента позволяет исключить образование застойных зон в нижней части корпуса и обеспечивает гарантированное взмучивание носителя без слеживания и комкования.

Снабжение патрубка подачи сушильного агента датчиком давления, соединенным через аналоговый преобразователь с дозатором средства подачи жидкой фракции, обеспечивает регулировку расхода жидкой фракции в зависимости от скорости перемещения носителя, что исключает переувлажнение смеси.

Соединение выхлопного патрубка с патрубком подачи сушильного агента через конденсатор-теплообменник, влагоотделитель, компрессор и нагреватель обеспечивает циркуляцию сушильного агента по замкнутому контуру, его регенерацию, снижает затраты на сушку и исключает вредное экологическое воздействие.

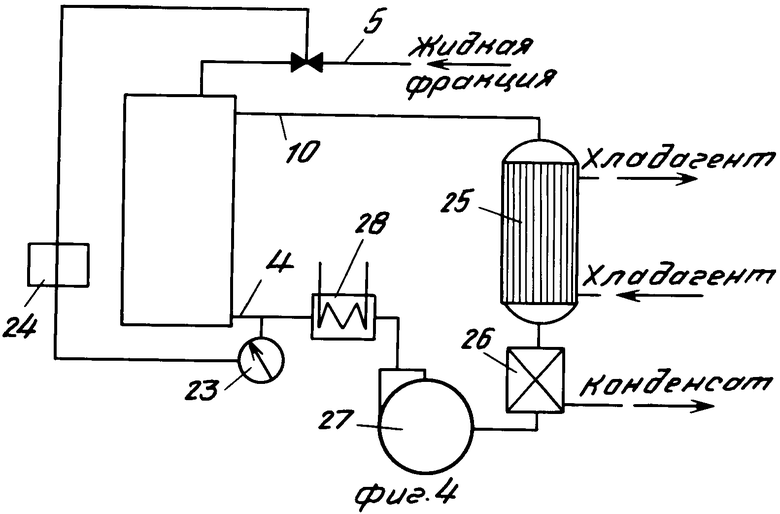

На фиг. 1 изображен функциональный узел аппарата; на фиг.2 - узел распыления жидкой фракции; на фиг.3 - инфракрасный излучатель; на фиг.4 - схема аппарата.

Аппарат агломерирования смесей для напитков содержит (фиг.1) цилиндрический корпус 1 с люками 2 и 3 для загрузки и выгрузки сухого носителя соответственно, средство создания закрученного потока носителя, выполненное в виде тангенциально установленного в нижней части корпуса 1 патрубка 4 подачи сушильного агента под давлением, средство 5 дозированной подачи жидкой фракции с размещенным в верхней части корпуса 1 соплом 6 с кольцевой полостью 7, в котором установлен с зазором концентратор 8 продольных колебаний, соединенный с источником 9 ультразвука, и средство отвода влаги, выполненное в виде выхлопного патрубка 10 с фильтром 11. По периферии корпуса 1 установлена спиральная направляющая 12 с внутренней образующей, выполненной по конусу распыления сопла 6 и с постоянной по длине площадью винтового канала. В верхней части корпуса 1 установлен соосный ему обращенный вершиной вниз направляющий конус 13, причем сопло 6 расположено в его вершине. Внутренняя поверхность сопла 6 (фиг.2) и корпуса 1 (фиг.3) выполнены из разнополюсных электретов 14 и 15. Внутри корпуса 1 (фиг.3) установлен источник 16 инфракрасного излучения, выполненный в виде части спиральной направляющей 12 из токопроводного материала, соединенной с двумя шинами 17 и 18, изолированными от корпуса 1 прокладкой 19 и соединенными с источником 20 тока. Фильтр 11 соединен с источником 21 ультразвука. Днище 22 корпуса 1 выполнено наклоненным в сторону патрубка 4 подачи сушильного агента, в котором установлен датчик 23 давления, соединенный через аналоговый преобразователь 24 с дозатором средства 5 дозированной подачи жидкой фракции. Выхлопной патрубок 10 соединен (фиг.4) с патрубком 4 подачи сушильного агента через конденсатор-теплообменник 25, влагоотделитель 26, компрессор 27 и нагреватель 28.

Способ на описанном аппарате реализуется следующим образом.

Сухой кристаллический носитель, например фруктозу, загружают в корпус 1 через люк 2, который затем герметизируют. По патрубку 4 в канал направляющей 12 подают сушильный агент, выбранный из ряда инертных газов, азота или двуокиси углерода для исключения окисления жидкой фракции и носителя, взмучивающий носитель у патрубка 4 и транспортирующий его вверх по спиральному каналу направляющей 12 до верхней части корпуса 1. За время транспортировки за счет теплообмена с газом-носителем и диссипативного разогрева при вращательном движении кристаллический носитель нагревается и по направляющему конусу 13 в виде закрученного потока поступает в осевую часть корпуса 1 и падает, а отработанный газ удаляется через выхлопной патрубок 10. При этом из средства 5 дозированной подачи жидкой фракции через сопло 6, расположенное в вершине конуса 13, подают жидкую фракцию, например яблочный сок, которая заполняет кольцевую полость 7 в сопле 6, образуя гидравлический затвор, исключающий выброс сушильного агента в атмосферу через сопло 6, и взаимодействуя с концентратором 8, колеблемым от источника 9 ультразвука с частотой 18-100 кГц, под действием собственного веса и разрежения, создаваемого перед торцовой поверхностью концентратора 8 при его продольных колебаниях, поступает к торцовой поверхности концентратора 8, заполняя весь зазор между ним и соплом 6, и распыляется по соосному корпусу 1 конусу в виде потока дисперсных частиц с размером 2-0,1 мкм, который является носителем ультразвуковой волны. Смешиваясь в нисходящем осевом потоке с носителем, жидкая фракция оседает на носителе. Это осаждение интенсифицировано коагулирующим действием ультразвуковой волны. Носитель с осевшей на нем жидкой фракцией с днища 22 поступает к патрубку 4, где взмучивается и захватывается газовым потоком сушильного агента и уносится в канал спиральной направляющей 12. За счет теплообмена с газовым потоком и нагретым носителем, диссипативного разогрева носителя при вращательном движении и воздействия инфракрасного излучения, испускаемого источником 16 при пропускании по нему тока от источника 20 через шины 17 и 18, изолированные от корпуса 1 прокладкой 19 для исключения возможности его разогрева или поражения током обслуживающего персонала, происходят удаление влаги из жидкой фракции и кристаллизация оставшейся части на носителе. Взаимодействие носителя с электретом 15 на внутренней поверхности корпуса 1 приводит к электризации носителя. Вышедший из канала спиральной направляющей 12 носитель возвращается конусом 13 в осевую часть корпуса 1 и падает. При этом он повторно увлажняется жидкой фракцией из сопла 6, заряженной при пропускании через электрет 14 статическим зарядом противоположного потенциала, что увеличивает вероятность осаждения жидкой фракции на носителе под действием сил электростатического притяжения противоположно заряженных частиц, после чего цикл перемещения носителя повторяется. Отработанный газ с выпаренной влагой из верхней части корпуса 1 удаляется через фильтр 11 по выхлопному патрубку 10 в конденсатор-теплообменник 25, в котором происходит конденсация паров влаги. Сконденсированную влагу отделяют от газа во влагоотделителе 26, после чего влагу удалят, а газ компремируют в компрессоре 27, нагревают в нагревателе 28 и возвращают через патрубок 4 в корпус 1, после чего цикл перемещения газа повторяется. Осажденная на фильтре 11 жидкая фракция и кристаллический носитель, вынесенные отработанным сушильным агентом, под действием ультразвуковых колебаний от источника 21 коагулируют и сбрасываются с фильтра 11 в полость корпуса 1, где они возвращаются в цикл.

Выполнение спиральной направляющей 12 с внутренней образующей про конусу распыления сопла 6 позволяет исключить осаждение на ней распыленной жидкой фракции , а ее выполнение с постоянной по длине площадью винтового канала исключает возможность локального изменения в ней давления и вытеснения носителя в осевую зону корпуса 1 или фракционирования и залегания.

Установка датчика 23 давления на патрубке 4 и его соединение через аналоговый преобразователь с дозатором средства 5 дозированной подачи жидкой фракции позволяют автоматически регулировать количество подаваемой жидкой фракции при колебаниях производительности подачи носителя, связанных с изменением гидравлического сопротивления газового контура из-за периодического зарастания и самоочистки фильтра 11 на выхлопном патрубке 10.

После завершения агломерирования жидкой фракции на носителе прекращают подачу жидкой фракции из средств 5, после чего перекрывают подачу сушильного агента из патрубка 4, отключая компрессор 27, а затем через люк 3 готовый продукт удаляют из корпуса 1 на фасовку.

Таким образом, предлагаемые способ и аппарат позволяют получать порошкообразные смеси для напитков по менее энергоемкой технологии с лучшим качеством за счет исключения возможности локального переувлажнения и агломерации носителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЮРЕ, НАПИТКОВ И СОКОВ ИЗ ПЛОДООВОЩНОГО СЫРЬЯ | 1992 |

|

RU2012212C1 |

| УСТРОЙСТВО ДЛЯ КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2007920C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ФРУКТОЗОСОДЕРЖАЩЕГО РАСТВОРА И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013450C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ДРОЖЖЕВЫХ ОСАДКОВ ВИНОГРАДНЫХ ВИН И ИСПОЛЬЗУЕМАЯ В НЕЙ СУШИЛЬНАЯ УСТАНОВКА | 1993 |

|

RU2079551C1 |

| Сушильная установка | 2002 |

|

RU2217672C1 |

| ПЕСКОСТРУЙНЫЙ ИНСТРУМЕНТ С ЛОКАЛЬНОЙ ВОДЯНОЙ ЗАВЕСОЙ | 2008 |

|

RU2381889C1 |

| СПИРАЛЬНАЯ ПНЕВМОСУШИЛКА | 2006 |

|

RU2309347C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПОРОШКОВ | 1998 |

|

RU2129401C1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ПЛОДОВО-ЯГОДНЫХ ВЫЖИМОК | 1995 |

|

RU2092092C1 |

Использование: пищевая промышленность, в частности производство порошкообразных смесей для напитков. Сущность изобретения: способ агломерирования порошкообразных смесей включает придание сухому носителю вихревого движения, увлажнение носителя напылением на него жидкой фракции, обезвоживание смеси сушильным агентом, при этом придание носителю вихревого движения и обезвоживание смеси проводят восходящим, периферийным, закрученным потоком сушильного агента, обеспечивающим диссипативный разогрев смеси, а увлажнение носителя проводят путем нисходящего, осевого ультразвукового распыления. Аппарат содержит цилиндрический корпус, патрубок для подачи сушильного агента под давлением, тангенциально установленный в нижней части корпуса, и средство для подачи жидкой фракции, выполненное в виде расположенного на оси корпуса сопла с кольцевой полостью, в котором установлен с зазором концентратор колебаний, соединенный с источником ультразвука. 2 с. и 17 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Арматурный каркас железобетонной балки | 1985 |

|

SU1291685A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1994-07-30—Публикация

1992-01-16—Подача