Изобретение относится к станкостроению и может быть использовано при изготовлении подающих цанг, обеспечивающих подачу заготовок в прутковых автоматизированных станках.

Известны цанги (авт. св. N 1194585, кл. B 23 B 13/00, авт. св. N 1243908, кл. B 23 B 13/00), изготавливаемые путем механической и термической обработки, при которой рабочее напряженное состояние получают термической обработкой предварительно сформированных (сведенных) лепестков.

Так как лепестки цанги для получения рабочего напряженного состояния сводят после финишных операций, точность изготовления снижается из-за деформации ее вследствие температурных изменений.

Техническим результатом изобретения является упрощение технологии изготовления.

Это достигается тем, что сила упругости лепестков, необходимая для работы подающей цанги, создается при предварительной механической обработке упругого зажимного элемента с последующей деформацией цилиндрической части последнего осесимметричным сжатием до получения радиальным формоизменением требуемых сведения лепестков и диаметра сопряжения с корпусом.

Таким образом в результате введения операции осесимметричного сжатия исключается операция повторного нагрева с термофиксацией при сведении лепестков и дополнительная операция после термообработки.

Способ позволит сократить трудоемкость изготовления цанг подающих на 15-20%, уменьшить припуск на чистовую обработку.

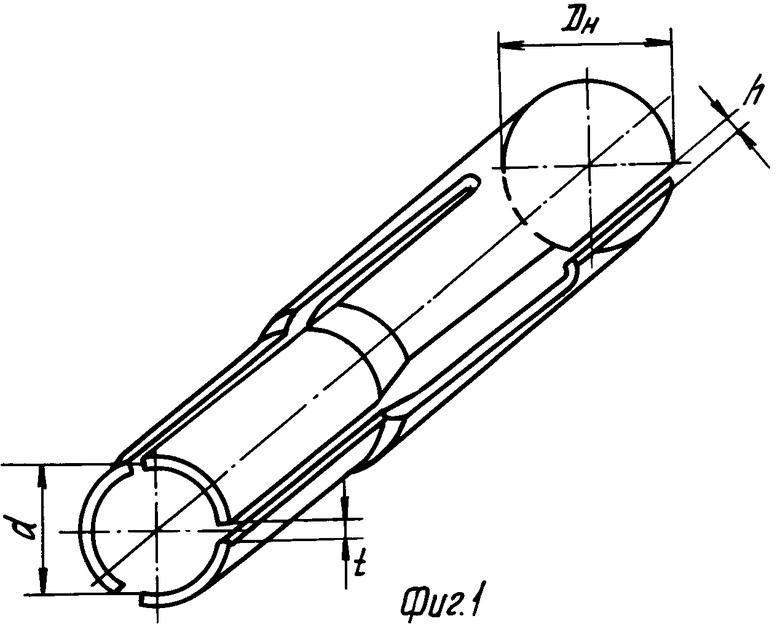

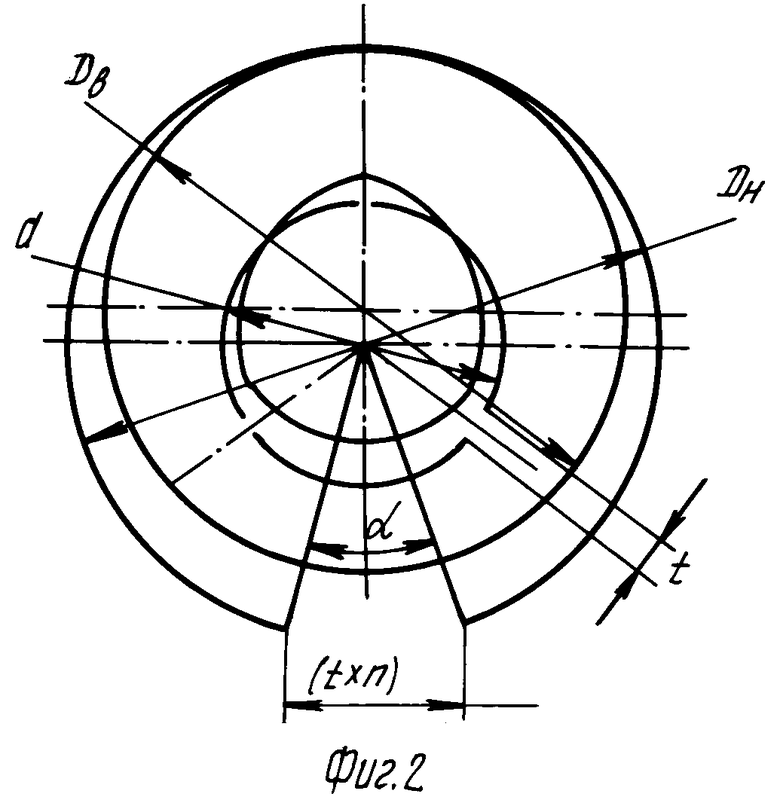

На фиг.1 дан упругозажимной элемент после предварительной механической обработки, общий вид; на фиг.2 - схема деформирования цилиндрической части упругого зажимного элемента.

Изготовление упругого зажимного элемента цанги подающей осуществляются следующим образом. Заготовку упругого зажимного элемента при предварительной механической обработке выполняют с рабочим отверстием, равным большему диаметру подаваемой заготовки с припуском на окончательную шлифовку. При этом цилиндрическую часть выполняют с наружным диаметром, определяемом из соотношения:

Dн=  + Dв,, где t - ширина прорези между губками;

+ Dв,, где t - ширина прорези между губками;

n - количество прорезей;

Dв - внутренний диаметр корпуса и со сквозной прорезью шириной h = t x n, являющейся продолжением одного из пазов лепестковой части упругого зажимного элемента.

Затем полученный полуфабрикат деформируют по цилиндрической поверхности до получения радиальным формоизменением требуемого диаметра сопряжения с корпусом.

В процессе деформации изменяется кривизна цилиндрической части, а так как заданное сведение регулируется прорезями между ними, то наличие сквозной прорези шириной, определяемой из соотношения h = t x n, обеспечивает сведение до соприкосновения боковых поверхностей губок.

Таким образом в отличие от существующего способа сведения лепестков с термической обработкой предварительно сформированных сила упругости, необходимая для работы цанги, подающей, создается при предварительной обработке.

Последовательность обработки подающей цанги следующая: токарная обработка корпуса цанги; термическая обработка его до твердости 27...32 HRC; окончательная обработка корпуса; предварительный отпуск при 680оС в чугунной стружке для обезуглероживания в сухой электрической печи с выдержкой 2-2,5 ч и охлаждением до комнатной температуры в печи заготовки упругого зажимного элемента; механическая предварительная обработка заготовки упругого зажимного элемента с наружным диаметром и сквозной прорезью шириной и рабочим отверстием равным большему диаметру подаваемой заготовки с припуском на окончательную шлифовку; деформирование цилиндрической части упругого зажимного элемента; закалка упругого зажимного элемента в соляной ванне при 850. ..860оС с раскислением цианидом натрия, охлаждением в масле, мойке в горячей воде, термофиксации лепестков путем нагрева в щелочной ванне до 160...170оС и охлаждения в воде низкотемпературного отпуска (нагрев в силитровой ванне до 560...565оС в течение 2 ч) и охлаждения в воде; шлифование наружных цилиндрических поверхностей; сборка; окончательная шлифовка рабочего отверстия при разведенных лепестках.

П р и м е р. В соответствие с диаметром подаваемой заготовки холоднотянутого прутка диаметром 28 мм и прочностных расчетов (см. ГОСТ 2877-80): наружный радиус лепестка зажимного упругого элемента R 19 мм; внутренний радиус лепестка зажимного упругого элемента r 16,5 мм; номинальная допустимая сила проталкивания P = 46 кг (450,8 Н); допускаемое напряжение в корне лепестка [σ] = 50 кгс/мм (490,5 н/мм); момент инерции относительно нейтральной оси I = 852,2 мм; коэффициент затухания деформаций λ = 0,15 1/мм; длина лепестка bp = 86 мм; длина упругого зажимного элемента L = 130 мм; длина (рабочей части) губки b = (0,2-0,4) = 0,2 х 86= = 18 мм. Принимаем t = 3 мм, количество прорезей n = 3; ширина сквозной прорези

h = t х n = 3 х 3 = 9 мм. Определяем Dн=  + Dв=

+ Dв=  + 33 = 36 мм.

+ 33 = 36 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДАЮЩАЯ ЦАНГА | 1991 |

|

RU2016705C1 |

| Цанга для зажима цилиндрической заготовки | 2021 |

|

RU2775596C1 |

| Цанговый патрон | 1982 |

|

SU1085692A1 |

| Цанга | 1985 |

|

SU1266672A1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Цанга | 1989 |

|

SU1631839A2 |

| Цанговый патрон (его варианты) | 1979 |

|

SU784104A1 |

| СПИЦЕНАТЯГИВАТЕЛЬ | 1996 |

|

RU2131228C1 |

| Дорн для образования регулярных микрорельефов внутренних цилиндрических поверхностей | 2022 |

|

RU2806749C1 |

| ПЛОМБА (ВАРИАНТЫ) | 1999 |

|

RU2152499C1 |

Использование: для изготовления подающих цанг, обеспечивающих подачу заготовок в автоматизированных станках. Сущность изобретения: лепестковую часть упругого зажимного элемента при предварительной механической обработке выполняют с рабочим отверстием, равным большему диаметру подаваемой заготовки с перепуском на окончательную шлифовку. Цилиндрическую часть выполняют с наружным диаметром, определяемым из соотношения: Dн= (t×n)/Π+Dв , где t - ширина паза между губками; n - количество пазов; Dв - внутренний диаметр корпуса. На цилиндрической части также выполняют прорезь шириной h=t n , которая является продолжением одного из пазов лепестковой части упругого зажимного элемента. Затем полученную заготовку деформируют по цилиндрической части до получения радиальным формоизменением требуемого диаметра для сопряжения с корпусом. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОДАЮЩЕЙ ЦАНГИ, включающий последовательные механическую и термическую обработки зажимного упругого элемента, выполненного цельным из двух частей, одна из которых образована лепестками, а другая выполнена цилиндрической с диаметром большим, чем у лепестковой части, предназначенной для взаимодействия с корпусом, отличающийся тем, что механическую обработку рабочего отверстия лепестковой части зажимного упругого элемента выполняют до сечения, равного большему диаметру подаваемой заготовки, а обработку цилиндрической части - до наружного диаметра Dн, определяемого из соотношения

Dн= (t×n)/π + Dв,

где t - ширина пазов между губками;

n - количество пазов между губками;

Dв - внутренний диаметр корпуса,

при этом на цилиндрической части выполняют сквозную прорезь шириной, равной h = t · n, являющуюся продолжением одного из пазов лепестковой части, а затем радиально формоизменяют цилиндрическую часть до диаметра сопряжения Dв с корпусом.

| Дальский А.М | |||

| Цанговые зажимные механизмы | |||

| М.: Машиностроение, 1966, с.140-162. |

Авторы

Даты

1994-07-30—Публикация

1991-07-10—Подача