Группа изобретений относится к машиностроению, в частности к механической обработке, сборке и контролю, и может быть использована при установке и фиксации деталей по плоскости и отверстиям для повышения точности и надежности установки деталей по плоскости и отверстиям, а также для увеличения зоны доступности поверхностей детали для подвода и действия рабочего инструмента при механической обработке, сборке или контроле.

Из уровня техники известен способ установки деталей по плоскости и отверстиям с пересекающими ее осями, реализованный при помощи устройства для крепления деталей (SU №639681, B23Q 3/00, опубл. 30.12.1978). В корпусе устройства размещены цанговые пальцы, выполненные в виде разрезной гильзы с разжимным корпусом, связанным с приводом. Опорный торец разрезной гильзы выполнен в виде сферического хвостовика, подпружиненного в направлении корпуса, что позволяет обеспечить самоустановку разрезной гильзы и повышает точность установки детали. Вначале деталь размещают таким образом, чтобы цанговые пальцы оказались внутри ее установочных отверстий с начальным гарантированным зазором. Затем с помощью гидравлического привода осуществляют разжим цанговых пальцев, закрепляя тем самым обрабатываемую деталь.

Недостатком данного способа и реализующего его устройства является отсутствие досылания закрепляемой детали в направлении установочной базы. Вследствие этого возможно нарушение непрерывности контакта по установочной базе и перекос детали, что отрицательно сказывается на точности установки. Для устранения этого недостатка на практике применяют дополнительные зажимные элементы - прихваты. Однако при этом ограничивается зона доступа рабочего инструмента к поверхностям детали.

Известен способ установки деталей типа фланец по торцевой плоскости и отверстию, реализованный с помощью оправки J-290 фирмы ТОБЛЕР (Франция). Оправка J-290 включает раздвижные сухари и скользящую втулку. Центрирование устанавливаемой детали и прижим к неподвижному упору производится при помощи тяги. Деталь сначала размещают на оправке, ориентируя по отверстию и торцевой плоскости, обеспечивая начальные гарантированные радиальные зазоры между сухарями и базовой поверхностью отверстия детали. После этого деталь базируют, устраняя радиальные зазоры путем разжима установочных элементов - сухарей. Затем деталь закрепляют, осуществляя силовое замыкание между установочными элементами и базовой поверхностью отверстия детали. После этого производят досылание детали в направлении торцевой плоскости за счет сжатия дополнительно введенных элементов - пружин, размещенных между подвижными и неподвижными элементами устройства.

Недостатком данного способа и реализующего его устройства является затрудненное использование оправки для установки по плоскости и отверстиям с пересекающими ее осями корпусных деталей типа фланцев с отверстиями, имеющими фигурный профиль, так как возможно их повреждение и, следовательно, снижение качества и надежности установки. Кроме того, вследствие значительных габаритов и конструктивной сложности оправки затруднено использование устройства для установки деталей по отверстиям небольшого диаметра. Наличие подвижных соединений между элементами оправки ведет к изнашиванию их сопрягаемых поверхностей, увеличению зазоров, снижению ресурса эксплуатации и уменьшению точности установки детали.

Известен также способ установки деталей, реализованный с помощью зажимного устройства, при котором деталь сначала размещают в приспособлении, ориентируя по плоскости и отверстиям с пересекающими ее осями и обеспечивая начальные гарантированные радиальные зазоры между внутренними разжимными установочными элементами в виде цанговых досылающих пальцев и базовыми поверхностями отверстий детали, затем деталь базируют, устраняя радиальные зазоры путем разжима цанговых досылающих пальцев и закрепляют деталь, осуществляя силовое замыкание между ними и базовыми поверхностями отверстий детали, после этого осуществляют досылание детали в направлении установочной плоскости путем упругой осевой деформации сжатия цанговых досылающих пальцев (см. ЕР 0925871, B23Q 3/06, опубл. 22.12.2004).

Недостатками этого способа и реализующего его зажимного устройства являются невысокая точность базирования в нем детали вследствие отрицательного влияния некомпенсируемых зазоров между базируемыми отверстиями и установочными элементами, а также конструктивная сложность устройства, что снижает надежность и ресурс его работы.

Наиболее близким к заявленной группе изобретений по технической сущности и достигаемому при его использовании техническому результату является способ установки детали, по плоскости и отверстиям, включающий размещение детали в приспособлении с ориентированием по плоскости и отверстиям с пересекающими ее осями и обеспечением начальных гарантированных радиальных зазоров между внутренними разжимными установочными элементами в виде цанговых досылающих пальцев и базовыми поверхностями отверстий детали, базирование детали с устранением радиальных зазоров путем разжима цанговых досылающих пальцев и закрепление детали посредством силового замыкания между ними и базовыми поверхностями отверстий детали, досылание детали в направлении установочной плоскости путем упругой осевой деформации сжатия цанговых досылающих пальцев, предлагающий вначале выбор и оценку конструкции и геометрических параметров базовых отверстий детали и соответствующую им форму рабочих поверхностей цанговых досылающих пальцев, определение требуемой силы зажима и последовательность выполнения этапов установки, затем по полученным результатам задание осевой и радиальной жесткости цанговых досылающих пальцев, соотношение которых устанавливают последовательностью и параметрами процесса установки большим или равным единице (см. патент РФ №2201332, МПК B23Q 3/06, опубл. 27.03.2003).

Недостатком данного способа и реализующего его устройства является невысокая жесткость цангового досылающего пальца, возникающая вследствие того, что монолитная цанга имеет осевые и радиальные прорези, формирующие в тыльной части цанги нежесткую прорезную пружину, а также наличие некомпенсируемых радиальных зазоров между цангой и тягой, что влечет появление погрешности установки детали и нестабильность ее положения в приспособлении.

Задача, на решение которой направлена настоящая группа изобретений, заключается в повышении точности, эффективности, стабильности и надежности способа установки деталей по плоскости и отверстиям.

Достигаемый технический результат заключается в повышении точности базирования, надежности закрепления и эффективности установки детали по плоскости и отверстиям.

Задача, положенная в основу настоящей группы изобретений с достижением заявленного технического результата, решается тем, что в способе установки детали, включающем размещение детали в приспособлении с ориентированием по плоскости и по меньшей мере одному отверстию с пересекающей ее осью и обеспечение начальных гарантированных радиальных зазоров между внутренними разжимными установочными элементами и базовыми поверхностями отверстий детали, базирование детали с устранением радиальных зазоров путем разжима радиальных лепестков цанги разжимных установочных элементов и закрепление детали посредством силового замыкания между ними и базовыми поверхностями отверстий детали, досылание детали в направлении установочной плоскости за счет упругой деформации сжатия осевых лепестков цанги разжимных установочных элементов, оценку конструкции и геометрических параметров базовых отверстий детали и выбор соответствующих им форм рабочих поверхностей разжимных установочных элементов, определение требуемых сил зажима, задание параметров процесса установки и последовательности выполнения этапов процесса установки соотношением осевой и радиальной жесткости цанг разжимных установочных элементов большим или равным единице, вначале задают величины радиальных зазоров между внутренней поверхностью отверстия цанги и штоком-тягой разжимного установочного элемента, а также между внутренней поверхностью детали и наружной поверхностью прорезной пружины, выполненной в средней части корпуса цанги разжимного установочного элемента, затем по полученным результатам назначают конструктивные параметры прорезной пружины исходя из ее деформационной способности, потом изменением положения осевых лепестков цанги прорезной пружины равномерно и равносторонне устраняют все радиальные зазоры и осуществляют силовое замыкание технологической подсистемы «деталь-приспособление».

Задача, положенная в основу настоящей группы изобретений с достижением заявленного технического результата, решается и тем, что в устройстве для осуществления заявляемого способа установки детали по первому варианту исполнения, включающем основание, в котором установлен по меньшей мере один разжимной установочный элемент, ориентированный по установочной плоскости и выполненный в виде цангового досылающего пальца, содержащего цангу и шток-тягу, сопрягаемые по ответным рабочим коническим поверхностям, средняя часть корпуса цанги между опорным буртиком и радиальными лепестками цанги выполнена в виде прорезной пружины, выполненной с возможностью равномерной и равносторонней выборки радиальных зазоров, досылки детали и силового замыкания технологической подсистемы «деталь-приспособление».

Задача, положенная в основу настоящей группы изобретений с достижением заявленного технического результата, решается также и тем, что устройство для осуществления заявляемого способа установки детали по второму варианту исполнения, включающее основание, в котором установлен по меньшей мере один разжимной установочный элемент, ориентированный по установочной плоскости и выполненный в виде цангового досылающего пальца, содержащего цангу и шток-тягу, сопрягаемые по ответным рабочим коническим поверхностям, снабжено жестко закрепленной в основании направляющей втулкой с опорным буртиком с возможностью контакта с установочной плоскостью последнего, средняя часть корпуса цанги выполнена в виде размещенной во внутренней полости направляющей втулки прорезной пружины, выполненной с возможностью равномерной и равносторонней выборки радиальных зазоров, досылки детали и силового замыкания технологической подсистемы «деталь-приспособление».

Кроме того, прорезная пружина выполнена в виде чередующихся в шахматном порядке сквозных осевых ступенчатых симметричных прорезей, образующих осевые лепестки цанги в форме пластинчатых пружин с местами заделки в зоне перемычек прорезей и формирующих упругую в осевом направлении пружинную часть цанги.

Предварительное задание величин радиальных зазоров между внутренней поверхностью отверстия цанги и штоком-тягой разжимного установочного элемента, а также между внутренней поверхностью детали и наружной поверхностью прорезной пружины позволяет определить и назначить обоснованные величины суммарного зазора и допускаемые величины отклонений размеров соответствующих диаметров отверстий (центрального отверстия цанги, базируемого отверстия детали и/или центрального отверстия направляющей втулки) и соответствующих диаметров валов (штока-тяги, наружного диаметра цанги), которые наряду с посадками в их сопряжениях выбираются исходя из деформационных возможностей прорезной пружины, гарантированно устранять путем компенсации рабочие радиальные зазоры и тем самым исключать их негативное (отрицательное) влияние на точность центрирования и базирования по скрытой базе - оси отверстия детали.

Назначение рациональных по значению конструктивных параметров прорезной пружины, выполненной в средней части корпуса цанги разжимного установочного элемента, исходя из ее деформационной способности и прочности дает возможность стабильно упруго деформироваться ее консольным фрагментам, как стрелам балок с защемленными в зонах перемычек прорезей концами, и путем перекоса положения осевых лепестков цанги в пределах величин осевых прорезей равномерно и равносторонне устранять рабочие радиальные зазоры.

Наличие отличительных от прототипа существенных признаков позволяет признать заявляемые технические решения новыми.

Проведенный сопоставительный анализ предложенных технических решений с выявленными аналогами уровня техники, из которого группа изобретений явным образом не следует для специалиста по технологической оснастке, показал, что она неизвестна и не подтверждена известность влияния ее отличительных признаков на указанный заявителем технический результат, следовательно, заявляемая группа изобретений соответствует условию «изобретательский уровень», а с учетом возможности промышленного изготовления устройств для установки деталей с ориентированием по плоскости и отверстию можно сделать вывод о ее соответствии критериям патентоспособности.

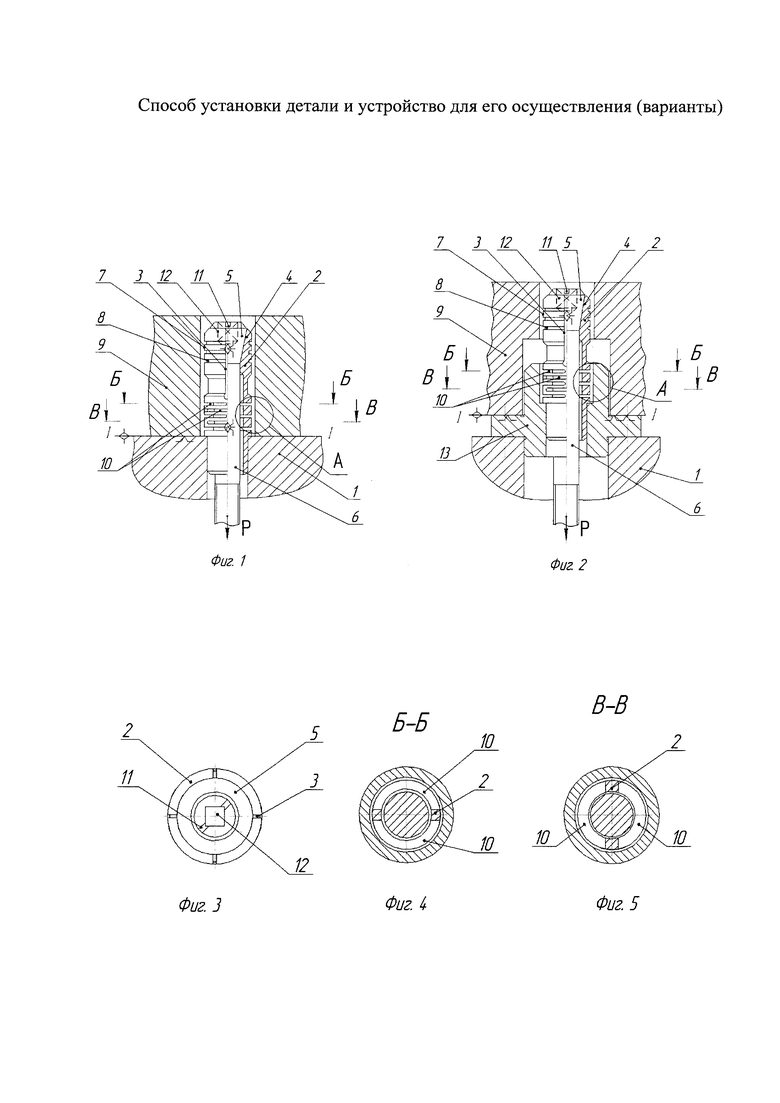

Предпочтительный вариант исполнения предлагаемого технического решения описывается далее на основе представленных чертежей, где

- на фиг. 1 изображен общий вид реализующих в своей конструкции предлагаемый способ установки детали по плоскости и отверстиям устройств установочных элементов приспособлений в виде цанговых досылающих пальцев в осевом разрезе, при использовании устройства для длинных отверстий детали;

- на фиг. 2 - то же, для коротких отверстий детали;

- на фиг. 3 показан вид на установочный элемент приспособления сверху без устанавливаемой детали;

- на фиг. 4 представлен осевой разрез установочного элемента устройства по плоскости Б-Б;

- на фиг. 5 - то же, по плоскости В-В;

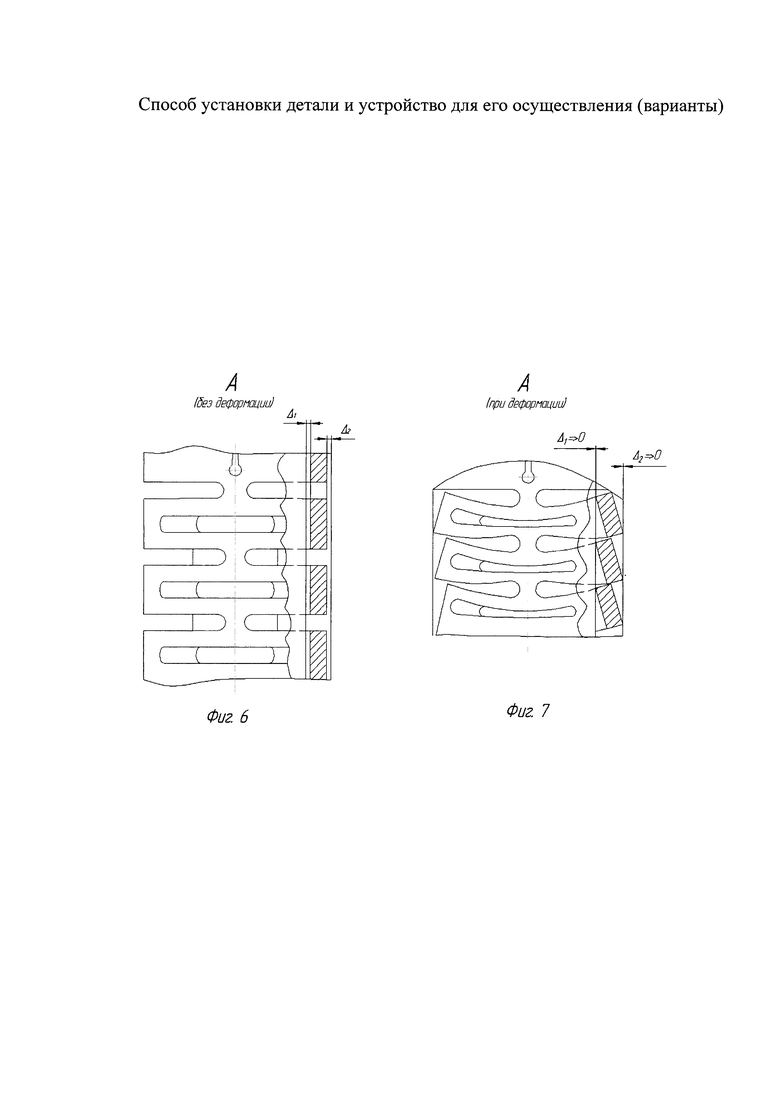

- на фиг. 6 и 7 изображены в увеличенном масштабе выделенные на фиг. 1 и 2 зоны А прорезной пружины (нижней по фиг. 1) части цанги досылающего пальца в радиальном разрезе в исходном (фиг. 6 - без деформации) и в рабочем (фиг. 7 - при деформации) состояниях;

- на фиг. 8 представлена схема выборки (компенсации, исключения, устранения)рабочих радиальных зазоров между цангой, штоком-тягой и отверстиями;

- на фиг. 9 показана схема расположения допусков, образующих зазоры.

В графических материалах соответствующие конструктивные элементы устройств для установки деталей с ориентированием по плоскости и отверстию обозначены следующими позициями:

1. корпус (основание) устройства;

2. цанга досылающего пальца установочного элемента;

3. осевые прорези рабочей части цанги;

4. внутренняя коническая поверхность цанги;

5. коническая (разжимная) часть штока-тяги;

6. цилиндрическая и резьбовая части штока-тяги;

7. рабочая (разжимная) поверхность цанги с радиальными прорезями;

8. кольцевые проточки цанги;

9. устанавливаемая деталь (заготовка);

10. сквозные ступенчатые осевые прорези цанги, формирующие ее прорезную пружину;

11. шлицевый паз штока-тяги;

12. головка (многогранная) для сопряжения с ключом;

13. направляющая втулка.

I-I - Установочная базовая плоскость.

Р - Сила зажима от привода (на чертежах не показан).

Δ - Суммарный зазор между рабочей частью цанги, штоком-тягой и отверстиями.

Δ1 - Зазор между прорезной пружины цанги и штоком-тягой.

Δ2 - Зазор между прорезной пружины цанги и деталью (или направляющей втулкой).

b - Величина (высота) ступенчатых осевых прорезей 10.

D - Наружный диаметр прорезной пружины цанги,

d - Диаметр цилиндрической части 6 штока-тяги,

m - Величина (ширина) перемычек прорезной пружины цанги.

h - Высота сечения консольного фрагмента прорезной пружины цанги.

β - Угол перекоса консольного фрагмента прорезной пружины цанги.

На фиг. 1 и 2 в соответствии с требованиями действующего ГОСТ 21495-76 (ИУС №2-82) «Базирование и базы в машиностроении» кроме вышеописанного показаны теоретические схемы базирования и распределение комплектов из 6-ти базовых опорных точек (показаны в виде «галочек» и «ромбиков»), лишающих устанавливаемую деталь всех 6-ти возможных степеней свободы (трех перемещений и трех поворотов). Базирование устанавливаемой детали 9 в реализующих предлагаемый способ устройствах по фиг. 1 и 2 может осуществляться двумя основными способами:

а) Для деталей, имеющих «длинные» базовые отверстия с соотношением длины их образующей L к величине диаметра D больше единицы (L/D≥1,0) целесообразно использовать вариант базирования, показанный на фиг. 1. Он предполагает реализацию комплекта баз, включающего технологическую двойную направляющую скрытую базу, опорно-упорную явную базу на плоскости I-I и опорно-поворотную базу, реализуемую за счет действия сил трения.

б) Для деталей, имеющих «короткие» базовые отверстия с соотношением длины образующей L к величине диаметра D менее единицы (L/D<1,0) целесообразен вариант базирования по фиг. 2, имеющий комплект баз, состоящий из технологической установочной явной базы по плоскости I-I, двойной опорной скрытой базы по оси отверстия и опорно-поворотной базы, также реализуемой действием сил трения. В этом случае на корпусе - основании 1 (см. фиг. 2) размещается по торцу и отверстию соосно цанговому пальцу 2 и штоку-тяге и закрепляется на плоскости жесткая направляющая втулка 13.

Реализация предлагаемого способа установки детали осуществляется с использованием устройства-приспособления (фиг. 1 и 2), включающего корпус-основание 1, на котором неподвижно размещен комплект установочных элементов, содержащий плоский торцевой (нижний) жесткий опорный элемент с установочной базовой плоскостью I-I и по меньшей (крайней) мере один с пересекающей его базирующую плоскость I-I осью разжимной установочный элемент, ориентированный по отверстию корпуса-основания 1 и выполненный в виде цангового досылающего пальца, имеющего в своем составе монолитную цангу 2 с симметрично расположенными радиальными прорезями 3, образующими осевые лепестки цанги, и выполненными вне их осевыми прорезями 10, формирующими осевые лепестки цанги в виде пластинчатых пружин с местами заделки в зоне перемычек прорезей (см. фиг. 4-8).

В центральном отверстии цанги 2 соосно размещена и сопрягается ответными рабочим коническим поверхностями 4 и 5 штока-тяги. Разжимная часть цанги 2 с рабочей поверхностью 7 снабжена для повышения удерживающей ее способности при зажиме кольцевыми проточками 8. Корпус цанги 2 жестко закреплен (например, запрессован) в отверстии основания 1 (по варианту «а», см. фиг. 1) или в центральном отверстии направляющей втулки 13 (по варианту «б», см. фиг. 2) и имеет опорный торцевой буртик с возможностью упора в базовую установочную плоскость I-I напрямую или посредством втулки 13 через ее внутренний опорный торцевой буртик.

Средняя часть корпуса цанги 2 между рабочей поверхностью 7 и ее опорным торцевым буртиком оформлена нанесением чередующихся в шахматном порядке симметричных ступенчатых сквозных осевых прорезей 10, формирующих упругую в осевом направлении прорезную пружину цангового пальца, способную упруго деформироваться в осевом направлении за счет уменьшения величин осевых прорезей 10 под действием разжимной конической части 5 штока-тяги, равномерно и равносторонне устранять при этом путем перекоса положения осевых лепестков цанги негативное влияние на точность центрирования рабочих зазоров в сопряжениях и выполненную с возможностью досылки силами трения детали 9, гарантировать непрерывный контакт баз и силовое замыкание технологической подсистемы «деталь-приспособление». При этом исходное и рабочее положения сечений прорезной пружины цанги 2 проиллюстрированы на фиг. 6 и 7.

Для завинчивания штока-тяги в резьбовое отверстие штока механизированного (например, гидравлического, пневматического или электромеханического) силового привода (на чертежах не показан) служит шлицевый паз 11 или головка 12 (см. фиг. 1-3) под сопрягаемый ключ. Корпус-основание 1 жестко связан с неподвижным корпусом силового привода. Такая конструкция наиболее удобна для установки детали (заготовки) по глухому базовому отверстию.

Если установка осуществляется по сквозному отверстию, то для закрепления можно использовать сменный тарированный ключ предельного момента (на фиг. 1 и 2 не показан), устанавливаемый в шпиндель станка (вместо рабочего инструмента) и сопрягаемый с конической поверхностью 5 разжимного штока-тяги посредством головки 12 (на фиг. 1 и 2 показана пунктиром). Вращение шпинделя станка, передаваемое через ключ предельного момента, либо закрепляет, либо раскрепляет деталь - в зависимости от направления вращения: по или против часовой стрелки.

Кроме того, паз 11 и многогранная головка 12 могут использоваться для варианта с ручным приводом или привода от тарированного ключа с муфтой предельного момента, установленного в шпиндель станка, путем ввинчивания резьбовой части 6 штока-тяги непосредственно в резьбовое отверстие корпуса-основания 1 или гайку, установленную в нем (на чертежах не показаны).

Наружная рабочая поверхность 7 цанги 2 выполняется сообразно форме базового отверстия устанавливаемой детали.

Например, в случае гладкой поверхности базового отверстия рабочая поверхность 7 цанги 2 может быть гладкой цилиндрической или снабжаться пазами и кольцевыми проточками 8, насечками и рифлениями, чем обеспечивается более надежный контакт цанги с поверхностью отверстия детали 9. При этом повышается удерживающая способность цанги при ее эксплуатации.

Если установочное отверстие детали 9 имеет резьбу, то рабочая поверхность 7 цанги 2 выполняется также сообразно резьбовой с тем же профилем и шагом. При этом для обеспечения возможности загрузки - съема детали рабочий радиальный ход лепестков цанги 2 должен быть больше высоты резьбы.

В случае, когда при установке детали по сквозным базовым отверстиям не удается обеспечить требуемые силу закрепления и величину сил досылания указанными выше способами, а также имеется техническое требование недопущения повреждения базовой поверхности отверстия или недостаточна сила трения между базовой поверхностью детали и лепестками цанги и др., можно использовать конструкцию цанги, имеющую на рабочей части выступающий буртик - «гриб», взаимодействующий при закреплении детали с торцевой поверхностью отверстия или проточкой в нем. В этом случае такая цанга с буртом, находящаяся в свободном (недеформированном) состоянии, также для обеспечения возможности загрузки - съема детали должна иметь высоту буртика цанги меньше рабочего радиального хода лепестков цанги. Подобная конструкция цангового досылающего пальца может быть использована и для установки заготовок по глухому отверстию, если в нем имеется и выполнена соответствующая внутренняя кольцевая выточка или проточка. Установочные отверстия детали могут иметь фаски, в этом случае конструкция цанги должна быть дополнена соответствующим коническим элементом, сопрягаемым с фаской.

В случае, когда установка детали осуществляется по шлицевым отверстиям или по отверстиям со шпоночным пазом, рабочая поверхность цанги 2 и должна иметь ответную рабочую поверхность и выполняется с учетом этих конструктивных особенностей. В таком случае установка может осуществляться как по наружному, так и по внутреннему диаметру шлицевого отверстия в зависимости от требований точности, предъявляемых к детали.

Способ установки детали реализуется следующим образом.

Устанавливаемую деталь 9 размещают в рабочей зоне приспособления, ориентируют по плоскости I-I и по меньшей мере одному отверстию с пересекающей ее осью. При этом обеспечивают начальные гарантированные радиальные зазоры между внутренними разжимными установочными элементами и базовыми поверхностями отверстий детали. Базирование детали 9 осуществляют устранением радиальных зазоров путем разжима радиальных лепестков цанги разжимных установочных элементов, ее закрепление обеспечивают посредством силового замыкания между ними и базовыми поверхностями отверстий детали. Досылание детали 9 в направлении установочной плоскости I-I производят за счет упругой деформации сжатия осевых лепестков цанг 2 разжимных установочных элементов, что обеспечивается оценкой конструкции и геометрических параметров базовых отверстий детали и выбором соответствующих им форм рабочих поверхностей разжимных установочных элементов, определением требуемых сил зажима, заданием параметров процесса установки и последовательности выполнения этапов процесса установки соотношением осевой и радиальной жесткости цанг разжимных установочных элементов большим или равным единице. Для этого вначале задают величины радиальных зазоров между внутренней поверхностью отверстия цанги и штоком-тягой разжимного установочного элемента, а также между внутренней поверхностью детали и наружной поверхностью прорезной пружины, выполненной в средней части корпуса цанги разжимного установочного элемента, затем по полученным результатам назначают конструктивные параметры прорезной пружины исходя из ее деформационной способности, потом изменением положения осевых лепестков цанги прорезной пружины равномерно и равносторонне устраняют все радиальные зазоры и осуществляют силовое замыкание технологической подсистемы «деталь-приспособление».

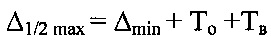

Предварительное задание величин радиальных зазоров (см. фиг. 6-9): Δ1 - между внутренней поверхностью отверстия цанги и штоком-тягой разжимного установочного элемента, а также, Δ2 - между внутренней поверхностью детали или направляющей втулкой и наружной поверхностью прорезной пружины позволяет, поскольку Δ1/2max=Δmin+То+Тв, определить и назначить обоснованные величины суммарного зазора Δ=Δ1+Δ2 и допускаемые величины отклонений размеров (значения допусков) соответствующих диаметров отверстий То (центрального отверстия цанги, базируемого отверстия детали и/или центрального отверстия направляющей втулки) и соответствующих диаметров валов Тв (штока-тяги, наружного диаметра цанги), которые наряду с посадками в их сопряжениях выбираются исходя из деформационных возможностей прорезной пружины гарантированно устранять путем компенсации рабочие радиальные зазоры Δ1 и Δ2 и тем самым исключать их негативное (отрицательное) влияние на точность центрирования и базирования по скрытой базе-оси отверстия детали. В противном случае, т.е. без активной выборки зазоров, погрешность базирование будет равно возможному смещению оси базируемой детали, которое численно равно половине максимального значения суммарного зазора Δ=Δ1+Δ2.

Назначение рациональных по значению конструктивных параметров прорезной пружины (см. фиг. 9: наружного диаметра «D», диаметра центрального отверстия «d», высоты осевых прорезей «b», величин ширины перемычек «m», высоты сечения «h» и угла возможного перекоса ее консольного фрагмента «β», материала цанги, твердости закалки), выполненной в средней части корпуса цанги разжимного установочного элемента, исходя из ее деформационной способности и прочности дает возможность стабильно упруго деформироваться ее консольным фрагментам, как стрелам балок с защемленными в зонах перемычек прорезей концами, и путем перекоса положения осевых лепестков цанги на угол β (в пределах величин осевых прорезей «b») равномерно и равносторонне устранять рабочие радиальные зазоры Δ1 и Δ2.

Устройства, реализующие предлагаемый способ установки детали, работают следующим образом.

После размещения детали 9 (см. фиг. 1 и 2) по плоскости и отверстиям, в которых с гарантированным зазором расположены установочные элементы (в данном случае цанга 2), разжимной шток-тяга получает от привода рабочее перемещение вниз по стрелке Р. В результате воздействия конической части 5 разжимного штока-тяги на внутреннюю коническую поверхность 4 цанги 2, последняя начинает упруго деформироваться как в радиальном, так и в осевом направлениях. Причем последовательность и интенсивность этого процесса зависит от соотношения осевой и радиальной жесткостей разжимного установочного элемента - цангового пальца. Для реализации рационального процесса установки должна быть выполнена следующая последовательность этапов: "предварительное базирование - предварительное закрепление - досылание - окончательное базирование - окончательное закрепление".

Если отношение осевой жесткости установочных элементов к их радиальной жесткости больше единицы, то процесс установки детали по плоскости и отверстиям, осуществляемый предлагаемым способом с помощью цанговых досылающих пальцев, происходит следующим образом. Под действием силы Р в результате воздействия конической части 5 разжимного штока-тяги на внутреннюю коническую поверхность 4 цанги 2 вначале начинается интенсивная упругая деформация лепестков цанги 2 (см. фиг. 1 и 2) в радиальном направлении, при этом интенсивность упругой деформации в осевом направлении чрезвычайно мала. Процесс продолжается до возникновения контакта между лепестками цанги 2 и отверстием детали 9 (этап предварительного базирования). В местах контакта детали с установочными элементами возникают реактивные силы и силы трения, возрастающие пропорционально силе закрепления Р и приводящие к предварительному закреплению детали 9 по ее отверстию.

После предварительного закрепления радиальная жесткость подсистемы "цанга-деталь" превышает значение осевой жесткости цанги. Осевое усилие Р на штоке-тяге (см. фиг. 1 и 2) достигает значения, при котором цанга 2 начинает с гораздо большей интенсивностью упруго деформироваться (сжиматься) в осевом направлении за счет уменьшения величины «b» ступенчатых радиальных прорезей 10 (см. фиг. 6 и 7), чем обеспечивается изменение положения осевых лепестков цанги, угловая деформация пластинчатых пружин относительно мест заделки в зоне перемычек прорезей, их перекос и равносторонняя выборка за счет этого (см. фиг. 7 и 8), равномерных величин радиальных зазоров между внутренней поверхностью отверстия цанги и штоком-тягой, а также между внутренней поверхностью детали и наружной поверхностью прорезной пружины цангового досылающего пальца (и/или дополнительно снабжаемой направляющей втулкой).

Деформационные возможности (способности) прорезной пружины цанги определяются и обеспечиваются ее конструктивными параметрами, составом и свойствами материала.

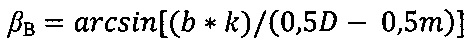

При этом геометрически возможный рабочий угол перекоса «βB» (см. фиг 8) консольного фрагмента прорезной пружины цанги может быть рассчитан по формуле

,

,

где b - величина ступенчатых радиальных прорезей 10;

k - коэффициент рабочего использования части величины прорези (k≤1);

D - наружный диаметр прорезной пружины цанги;

m - ширина перемычек между пазами прорезной пружины цанги.

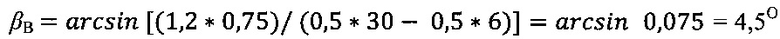

Например, для D=30 мм, m=6 мм, b=1,2 мм и k=0,75 возможный рабочий угол перекоса осевых лепестков цанги будет равен

.

.

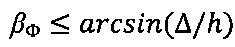

При взаимодействии с сопрягаемыми элементами (штоком-тягой, деталью и/или направляющей втулкой, см. фиг 7) перекос «β» консольного фрагмента прорезной пружины цанги ограничивается величинами рабочих зазоров между ними. При этом фактический рабочий угол перекоса «βФ» (см. фиг. 7) консольного фрагмента прорезной пружины цанги (без учета дополнительного перекоса вследствие влияния контактных деформаций в стыках) будет ограничен и может быть рассчитан по формуле

,

,

где Δ=Δ1+Δ2 - суммарный зазор между рабочей частью цанги, штоком-тягой и отверстиями;

Δ1 - зазор между цангой и штоком-тягой;

Δ2 - зазор между цангой, деталью и/или направляющей втулкой;

h - высота сечения консольного фрагмента прорезной пружины цанги.

Максимальное значение зазоров Δ1/2 max определяется, складывается и включает (см. фиг 9) минимальный гарантированный рабочий зазор Δmin, обеспечивающий возможность установки деталей, допускаемую величину отклонений размеров соответствующих отверстий То (центрального отверстия цанги, базируемого отверстия детали и/или центрального отверстия направляющей втулки), допускаемую величину отклонений размера соответствующего вала Тв (диаметра штока-тяги, наружного диаметра цанги)

.

.

Допуски То и Тв и посадки в сопряжениях выбирают или назначают с учетом свойств и исходя из деформационных возможностей прорезной пружины и возможного угла перекоса «β» осевых лепестков цанги.

Так, например, при выборе сопряжения «шток-цанга» по посадке d=20H7(+0,021)/f7(-0,020/-0,041) зазор Δ1 max=0,020+0,021+0,021=0,062 мм, а для сопряжения «цанга - отверстие детали/втулки» по посадке D=30H7(+0'025)/f7(-0,025/-0,05) зазор Δ2 max=0,025+0,025+0,025=0,075 мм. В этом случае суммарный зазор между цангой, штоком-тягой и отверстиями детали/втулки будет Δ=Δ1+Δ2=0,062+0,075=0,137 мм, а фактический рабочий угол перекоса «βФ» (см. фиг 7) консольного фрагмента прорезной пружины цанги будет равен βФ=arcsin (0,137/6)=arcsin 0,02283=1,5°<4,5°=βB. То есть при выборе посадок в сопряжениях d=20H7/f7 и D=30H7/f7 фактический рабочий угол перекоса будет находиться в пределах деформационных возможностей прорезной пружины и при этом обеспечится трехкратный запас надежности ее работы.

Таким образом, осуществление точного центрирования совмещением оси детали с осью установочного элемента обеспечивается путем равномерного и равностороннего исключения отрицательного влияния на точность конструктивных зазоров между влияющими на него элементами. При этом равномерное и равностороннее компенсирующее зазоры действие прорезной пружины цанги обеспечивается выполнением ее в виде чередующихся в шахматном порядке сквозных осевых ступенчатых симметричных прорезей, образующих осевые лепестки цанги в форме пластинчатых пружин с местами заделки в зоне перемычек прорезей и формирующих упругую в осевом направлении пружинную часть цанги.

В результате дальнейшей осевой деформации цанги 2 деталь 9 увлекается силами трения, возникающими между поверхностью отверстия детали и радиальными и осевыми лепестками цанги в направлении установочной базы (I-I) (см. фиг. 1 и 2), осуществляя процесс досылания.

Процесс продолжается до тех пор, пока цанга не исчерпает возможность упруго деформироваться в осевом направлении. После этого резко возрастет интенсивность упругой деформации лепестков цанги в радиальном направлении, что приводит к более надежному их контакту с поверхностью отверстия и окончательному базированию, а также к окончательному закреплению

После достижения расчетного значения силы закрепления Р и создания надежного контакта баз (этап окончательного базирования) силы, действующие на деталь, уравновешиваются, и она окончательно закрепляется.

Таким образом, необходимая последовательность действий процесса установки детали в приспособлении, а именно "предварительная ориентация - базирование - предварительное закрепление - центрирование устранением зазоров - досылание - окончательное базирование - окончательное закрепление" полностью реализуется, обеспечивая надежную и качественную установку обрабатываемой детали в приспособлении и стабильное силовое замыкание технологической подсистемы «заготовка (деталь) приспособление».

Сила зажима Р и геометрические параметры конструкции цанги рассчитываются по известным методикам, широко представленным в различных источниках информации (техническая литература, данные из справочников, сведения из сети Интернет), например, «Станочные приспособления: Справочник». В 2-х т. / Ред. Совет В.Н. Вардашкин (пред.) и др. М: Машиностроение, 1984. - 656 с. Горошкин А.К. «Приспособления для металлорежущих станков: Справочник». М.: Машиностроение, 1965, стр. 279-281 и др.

Конструктивные параметры прорезной пружины цанги, ее материал и свойства назначают (задают, выбирают) исходя из деформационной возможности (способности) изменением положения осевых лепестков цанги прорезной пружины установочного пальца выбирать имеющиеся конструктивные радиальные зазоры.

Требуемую величину упругой деформации в осевом и радиальном направлениях обеспечивают, задавая конструктивные параметры цанги и численные значения жесткости соответствующих элементов устройства, сохраняя при этом отношение осевой жесткости к радиальной большим или равным единице. Необходимые жесткости и соответствующие им величины деформации элементов досылающего цангового пальца при требуемой силе закрепления Р могут быть рассчитаны с помощью известных в технической литературе методик, например: Арчибальд Ф.Р. «Осевая жесткость прорезных цилиндрических пружин», Труды американского общества инженеров-механиков, «Конструирование и технология машиностроения, - 1974, 31, стр. 264-265, Биргер И.А. «Расчет на прочность деталей машин: Справочник». - М.: Машиностроение, 1979. - 702 с, (стр. 172-173), а также - методом конечных элементов с использованием компьютерной программы ANSYS или определяются экспериментальным или расчетным путем.

После осуществления процессов обработки, сборки или контроля детали шток-тяга (см. фиг. 1 и 2) от привода получает перемещение в направлении, противоположном действию силы зажима Р. Цанга 2 под действием сил упругости возвращается в исходное положение, ее диаметр уменьшается, появляется рабочий гарантированный зазор и деталь может быть легко снята с установочных элементов приспособления.

Положительный эффект от применения предлагаемого способа установки детали по плоскости и отверстиям обеспечивается за счет повышения точности базирования, надежности закрепления и эффективности установки.

Повышение точности базирования достигается путем реализации базирования по скрытой базе - геометрической оси отверстия детали, что исключает путем равномерной и равносторонней компенсации отрицательное влияние зазоров (между установочным элементом и цилиндрической поверхностью отверстия детали, а также между цанговым пальцем и направляющим его элементом) на точность ее ориентации, а также обеспечением гарантированного непрерывного контакта торцевой поверхности детали с плоским установочным элементом.

Обеспечение надежности закрепления достигается гарантированным силовым замыканием технологической подсистемы «деталь-приспособление» одновременно в радиальном и осевом направлениях.

Несложный установочный элемент, состоящий всего из трех деталей, включая монолитный цанговый палец, прост по схеме и конструкции, надежен в работе, технологичен и недорог в изготовлении, имеет низкую себестоимость и затраты на обслуживание, а также значительный ресурс его эксплуатации. Конструкция компактного цангового пальца дает возможность его универсального использования в различных устройствах приспособлений для установки деталей по отверстиям различного сечения небольшого размера (диаметра), различных форм и для глухих отверстий.

Эффективность установки обеспечивается применением установочного элемента с цанговым досылающим пальцем, осуществляющим принципом своего действия полный цикл установки детали (ориентацию, базирование, закрепление, досылку) в автоматическом режиме без использования дополнительных установочных устройств, что повышает производительность выполнения технологических операций обработки, контроля и сборки.

Кроме того, предлагаемый способ дает возможность полностью исключить необходимость применения традиционных прихватов и дополнительных прижимов, обычно используемых для зажима при установке корпусных деталей по плоскости и отверстиям для надежного закрепления детали в осевом (торцевом) направлении. В этом случае значительно повышается доступность (к 5 из 6 возможных) сторон и поверхностей детали для подвода и действия рабочего (обрабатывающего, мерительного, сборочного) инструмента и дает возможность реализации интегрированной обработки, сборки или контроля.

В настоящее время разработаны, изготовлены и успешно испытаны опытно-лабораторные образцы досылающих цанговых пальцев, реализующих предлагаемый способ установки. Проведено виртуальное моделирование процесса установки детали и исследование взаимодействия детали и установочного элемента методом конечных элементов с помощью компьютерной программы ANSYS.

Использование данного технического решения позволило на порядок повысить точность и надежность установки деталей в приспособлении, уменьшить себестоимость, а также осуществить автоматизацию процесса установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| СПОСОБ УСТАНОВКИ ДЕТАЛЕЙ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ (ВАРИАНТЫ) | 2005 |

|

RU2353494C2 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2008 |

|

RU2390400C2 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ ЛАПЫ БУРОВОГО ДОЛОТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 2009 |

|

RU2423215C2 |

| ЦАНГОВЫЙ ТОКАРНЫЙ ПАТРОН | 2023 |

|

RU2812811C1 |

| Цанговый патрон | 1984 |

|

SU1220873A1 |

| Устройство для базирования деталей на плоскость и два отверстия | 1980 |

|

SU880688A1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛЕЙ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288077C1 |

| Оправка разжимная | 2021 |

|

RU2765419C1 |

| Разжимной цанговый патрон | 1975 |

|

SU550241A2 |

Изобретение относится к области ориентированного размещения детали при выполнении технологических операций обработки, сборки и контроля. Деталь размещают с ориентированием по плоскости и по меньшей мере одному отверстию с обеспечением начальных гарантированных радиальных зазоров между базовыми поверхностями отверстий детали и внутренними разжимными установочными элементами устройства для установки, включающего в себя цангу разжимного установочного элемента с прорезной пружиной. Посредством установки соотношения осевой и радиальной жесткости цанги большим или равным единице задают последовательность процесса установки детали в виде ее предварительного базирования, предварительного закрепления, досылания детали в направлении установочной плоскости, окончательного базирования и окончательного закрепления детали. Использование изобретения позволяет повысить точность и надежность установки детали при выполнении технологических операций. 3 н.п. ф-лы, 9 ил.

1. Устройство для установки детали по плоскости и отверстиям для выполнения технологических операций обработки, сборки и контроля, содержащее основание с установленным в нем по меньшей мере одним внутренним разжимным установочным элементом, ориентированным по установочной плоскости основания и выполненным с возможностью размещения в базовом отверстии детали в виде цангового досылающего пальца, имеющего цангу со штоком-тягой, которые сопряжены по ответным рабочим коническим поверхностям, радиальные лепестки и опорный буртик, выполненный с возможностью упора в установочную плоскость основания, отличающееся тем, что средняя часть цанги между упомянутыми опорным буртиком и радиальными лепестками выполнена в виде прорезной пружины с чередующимися в шахматном порядке сквозными осевыми ступенчатыми симметричными прорезями, образующими осевые лепестки цанги в форме пластинчатых пружин с местами заделки в зоне перемычек прорезей с формированием упругой в осевом направлении пружинной части цанги, имеющей возможность равномерной и равносторонней выборки радиальных зазоров между цангой и поверхностью отверстия детали, досылки детали и силового замыкания детали с установочной плоскостью основания.

2. Устройство для установки детали по плоскости и отверстиям для выполнения технологических операций обработки, сборки и контроля, содержащее основание с установленным в нем по меньшей мере одним разжимным установочным элементом, ориентированным по установочной плоскости основания и выполненным с возможностью размещения в отверстии детали в виде цангового досылающего пальца, имеющего цангу со штоком-тягой, которые сопряжены по ответным рабочим коническим поверхностям, радиальные лепестки и опорный буртик, отличающееся тем, что оно снабжено жестко закрепленной в основании соосно цанговому досылающему пальцу направляющей втулкой с установочной плоскостью и с буртиком, контактирующим с установочной плоскостью основания, установленной с размещением в ее внутренней полости средней части цанги между упомянутыми опорным буртиком и радиальными лепестками и с упором в нее опорного буртика цанги, при этом средняя часть цанги выполнена в виде прорезной пружины с чередующимися в шахматном порядке сквозными осевыми ступенчатыми симметричными прорезями, образующими осевые лепестки цанги в форме пластинчатых пружин с местами заделки в зоне перемычек прорезей с формированием упругой в осевом направлении пружинной части цанги, имеющей возможность равномерной и равносторонней выборки радиальных зазоров между цангой и поверхностью отверстия детали, досылки детали и силового замыкания детали с установочной плоскостью направляющей втулки.

3. Способ установки детали по плоскости и отверстиям для выполнения технологических операций обработки, сборки и контроля с использованием устройства по п. 1 или 2, включающий размещение детали с ориентированием по плоскости и по меньшей мере одному отверстию с пересекающей ее осью и обеспечением начальных гарантированных радиальных зазоров между базовыми поверхностями отверстий детали и внутренними разжимными установочными элементами упомянутого устройства, форму рабочих поверхностей которых выбирают в соответствии с конструкцией и геометрическими параметрами базовых отверстий детали, при этом конструктивные параметры прорезной пружины цанги разжимного установочного элемента устанавливают исходя из ее деформационной способности и заданных величин радиальных зазоров между внутренней поверхностью отверстия цанги и штоком-тягой разжимного установочного элемента, а также между внутренней поверхностью детали или направляющей втулки и наружной поверхностью прорезной пружины, а посредством установки соотношения осевой и радиальной жесткости цанги разжимных установочных элементов большим или равным единице задают следующую последовательность выполнения этапов процесса установки:

- предварительное базирование детали посредством разжима радиальных лепестков цанги разжимных установочных элементов с устранением радиальных зазоров,

- предварительное закрепление детали посредством силового замыкания между радиальными лепестками цанги и базовыми поверхностями отверстий детали,

- досылание детали в направлении установочной плоскости посредством упругой деформации сжатия осевых лепестков цанги разжимных установочных элементов,

- окончательное базирование детали посредством изменения положения осевых лепестков прорезной пружины цанги с равномерным и равносторонним устранением всех радиальных зазоров и

- окончательное закрепление детали посредством ее силового замыкания с упомянутым устройством при достижении заданной силы зажима.

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| Устройство для крепления деталей | 1977 |

|

SU639681A1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛЕЙ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ (ВАРИАНТЫ) | 2005 |

|

RU2353494C2 |

| Способ закрепления | 1988 |

|

SU1572761A1 |

| US 6186391 B1, 13.02.2001 | |||

| Способ обработки воды | 1979 |

|

SU925871A1 |

Авторы

Даты

2017-12-21—Публикация

2015-10-13—Подача