Изобретение относится к морской сейсморазведке с пневматическими источниками сигналов и может быть использовано при поисково-разведочных работах на нефть и газ.

Целью изобретения является создание морского пневмоисточника с повышенной надежностью и стабильностью открытия и закрытия рабочей камеры.

Для этого морской пневмоисточник, содержащий корпус, состоящий из крышки и дна, шток, перекрывающий выхлопные окна и подвижный элемент, образующие рабочую камеру, стартовый объем и управляющую камеру, электропневмоклапан, соединенный каналом со стартовым объемом, каналы, связывающие обе камеры и стартовый объем с источником сжатого воздуха, при этом подвижный элемент выполнен в виде двух концентрических колец, жестко соединенных между собой перегородкой с окнами, дополнительно содержит полую втулку, надетую на полый шток и являющуюся продолжением штока до дна, охваченную внутренним кольцом подвижного элемента и направляющими кольцевыми опорами, внутри втулки расположена полость выравнивания давления, соединенная отверстиями во втулке с управляющей камерой, образованной между выемками во втулке и внутренним кольцом подвижного элемента, при этом рабочая камера образована кольцевой выемкой в крышке и внутренним кольцом подвижного элемента, а стартовый объем образован втулкой, крышкой и торцом внутреннего кольца подвижного элемента, компенсационную камеру, образованную внутренними стенками колец подвижного элемента ниже перегородки, стенками дна и внешними стенками втулки, камеры тормоза наката, расположенные внутри компенсационной камеры и образованные нижним торцовым выступом внутреннего и/или внешнего кольца подвижного элемента и выемки профилированной делительной втулки, фиксируемой по высоте в нижней части втулки, отделяющей от компенсационной камеры резервный объем.

Морской пневмоисточник может дополнительно содержать камеру тормоза отката, ограниченную кольцевыми выступами в крышке и верхним торцом внешнего и/или внутреннего кольца подвижного элемента, изолированную от рабочей камеры уплотнением, причем внутренний выступ снабжен радиальными отверстиями, соединяющими рабочую камеру с камерой тормоза отката.

Делительная втулка может быть снабжена упругодеформируемым фланцем, который выполнен из спрессованных поочередно расположенных колец из упругого и жесткого материала.

Сущность изобретения заключается в следующем.

Источник дополнительно содержит полую втулку, надетую на шток, а подвижный элемент опирается на нее сразу обеими кольцевыми опорами. Внутри вала образована полость выравнивания давления, соединенная с управляющей камерой.

Таким образом точно центрирован подвижный элемент на единственной детали - полой втулке, что повышает стабильность цикла срабатывания пневмоисточника; исключено повышение давления в управляющей камере при внедрении в нее подвижного элемента. При этом для эффективного торможения в компенсационной камере выполнены также камеры тормоза наката, что позволяет исключить торможение подвижного элемента до момента вскрытия рабочей камеры; реализовать высокие усилия торможения на коротком участке пути, но без чрезмерных повышений давления.

Выполнение камеры тормоза отката между двумя кольцевыми выступами крышки позволяет реализовать высокие усилия торможения на коротком участке пути, но без чрезмерных повышений давления, обеспечить более резкий рост давления в стартовом объеме при подаче в него воздуха из полости электропневмоклапана. Этому также способствует выполнение радиальных отверстий форсирования разгона во внутреннем кольцевом выступе крышки. Через эти отверстия воздух рабочей камеры поступает в камеру тормоза отката. Хотя массовый расход воздуха через эти отверстия невелик, невелика и скорость запорного узла в начале пути (до 5 м/с). Поэтому расхода достаточно для форсирования разгона. Выполнение внешнего выступа на крышке исключает необходимость установки уплотнительного кольца между крышкой и корпусом. Камера тормоза отката может быть также образована крышкой и внутренним кольцом и/или перегородкой запорного узла. Для устранения повторного вскрытия предусмотрена профилированная делительная втулка, которая отсекает резервный объем от компенсационной камеры при смещении подвижного элемента вниз и вскрытия окон выхлопа. Обратное соединение происходит при возврате подвижного элемента в момент, близкий к закрытию окон. Зарезервированное давление передается на перфорированную перегородку, воздух не успевает пройти в объем выброса и осаживает подвижный элемент на торцовое уплотнение.

Кроме того, делительную втулку, снабжают упругодеформируемым фланцем. Он может быть изготовлен из спрессованных колец, включающих упругий и жесткий материалы. Такое выполнение фланца позволяет выбрать положение втулки, при котором отсечка резервного объема происходит после вскрытия окон выхлопа, а обратное соединение с компенсационной камерой отвечает моменту начала интенсивного торможения отката, т.е. уже после закрытия окон, но до поворотного отброса подвижного элемента вперед. Соединение резервного объема с компенсационной камерой в момент начала торможения обеспечивает резкое увеличение усилия закрытия в момент завершения торможения и плавную постановку подвижного элемента в исходное положение без повторного отката. Таким образом, резервный объем и камера тормоза отката выполняет функцию единого динамического тормоза двойного действия.

Перечисленные признаки обеспечивают точное центрирование подвижного элемента; исключение резкого повышения давления в управляющей камере при прямом ходе подвижного элемента и предотвращение раннего торможения до вскрытия рабочей камеры; исключение ударных нагрузок на подводящие воздух шланги; кроме того, они позволяют реализовать высокие усилия торможения наката и отката в короткие промежутки времени, на коротких участках пути, но при немногократных повышениях давления, обеспечить при этом резкий откат подвижного элемента после первого вскрытия окон и плавную постановку его в исходное положение без повторного отката; исключить прорыв воздуха в окружающую среду из стартовой полости при запуске источника; понизить рост давлений в управляющей камере в момент срабатывания источника; форсировать разгон подвижного элемента; многократно сократить длину канала запуска и число его поворотов до захода в стартовый объем; исключить прорыв воздуха по зазору между крышкой и корпусом; исключить повторные срабатывания за счет создания дополнительных усилий закрытия источника, но после начала взаимодействия с камерой тормоза отката.

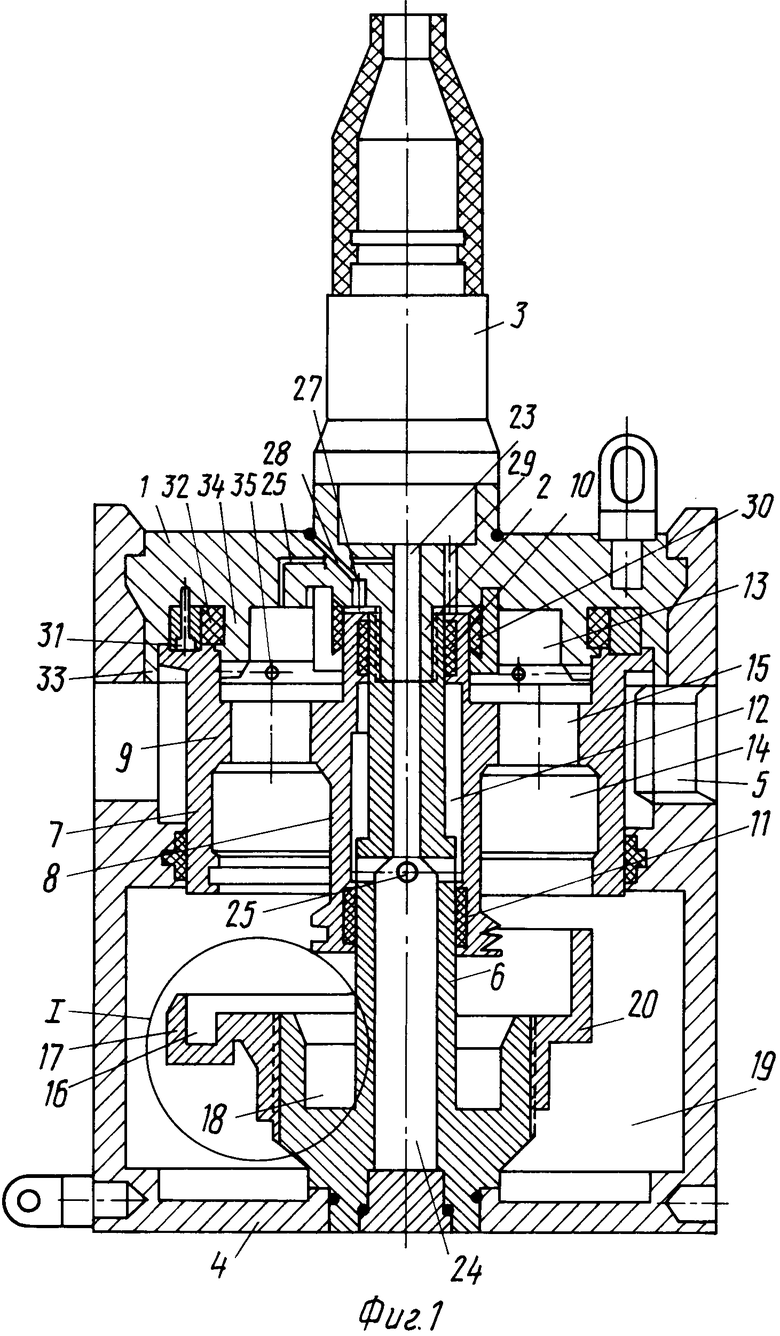

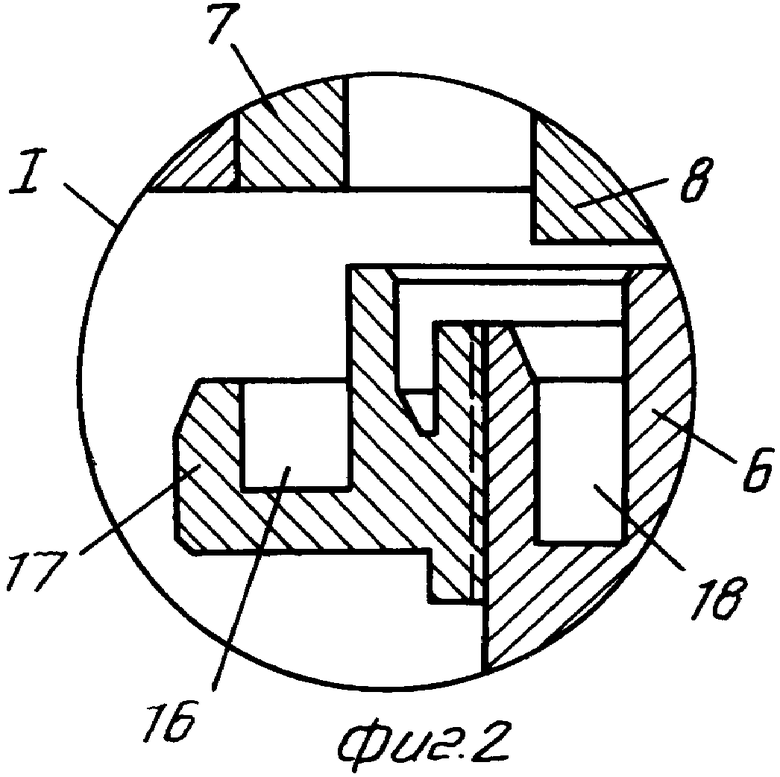

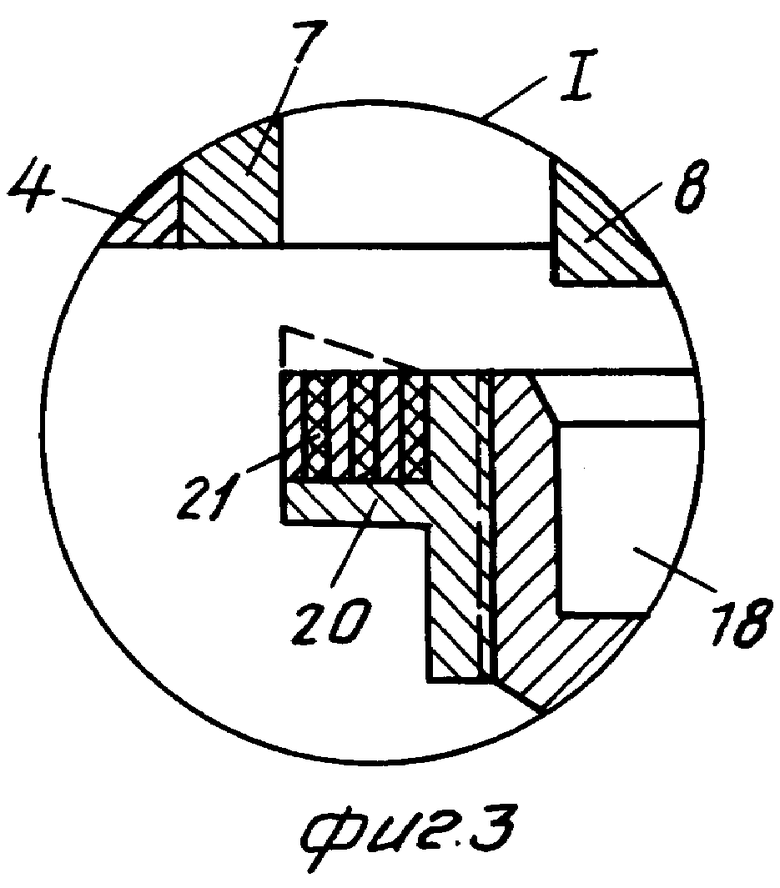

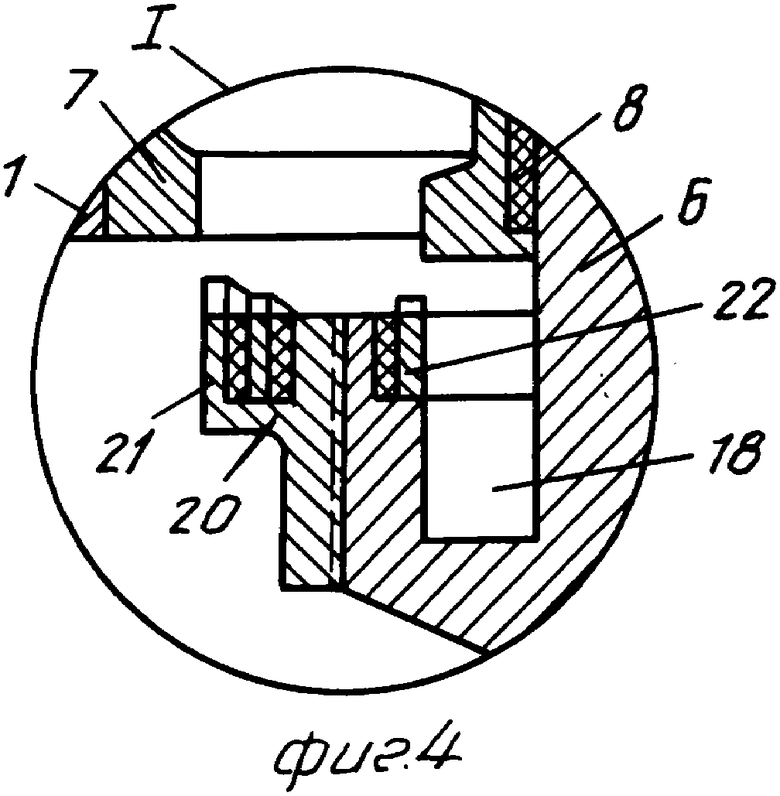

На фиг. 1 показано предложенное устройство, общий вид; на фиг.2 -4 - возможные частные случаи выполнения делительной втулки.

Морской пневмоисточник состоит из крышки 1 со штоком 2, присоединенного к ней электропневмоклапана 3, дна 4, образующих корпус с окнами 5. Внутри корпуса на шток 2 надета полая втулка 6, охваченная подвижным элементом, состоящим из внешнего кольца 7, внутреннего кольца 8, соединяющей их перфорированной перегородки 9. Внутреннее кольцо 8 контактирует с втулкой 6 через кольцевые опоры 10 и 11, образуя с ней управляющую камеру 12.

Снаружи кольца 8 расположена рабочая камера 13, компенсационный объем 14, соединенные окнами 15, камера 16 тормоза наката, образованная втулкой 17 (частный случай выполнения которой дан на фиг.2) и нижним торцом кольца 7, камера 18 тормоза наката, резервный объем 19, отсекаемый от компенсационной камеры 14 подвижным элементом.

В случае, когда имеется только одна камера 18, втулка 17 может быть выполнена в виде делительной втулки 20, в том числе с упругодеформируемым фланцем 21 или 22 (см.фиг.1,3 и 4).

Для подачи в источник сжатого воздуха служит канал 23, входящий в полость 24 выравнивания давления, соединенную с управляющей камерой 12 отверстиями 25. Воздух в рабочую камеру подается по отводному каналу 26 меньшего сечения.

Для запуска пневмоисточника служит стартовый объем 27, соединенный с окружающей средой калиброванным каналом 28, а с управляющей камерой 12 - через полость 24, канал 23, электропневмоклапан 3 и канал 29 запуска. Стартовый объем 27 исходно отделен от рабочей камеры 13 радиальным уплотнением 30.

Для разгона и торможения подвижного элемента служит камера тормоза 31 отката, представляющая собой полость, изолированную от рабочей камеры 13 торцовым уплотнением 32 и образованную верхним торцом кольца 7, внешним кольцевым выступом 33 и внутренним кольцевым выступом 34 крышки 1. Улучшение разгона обеспечено радиальными отверстиями 35 форсирования разгона подвижного элемента.

Сжатый воздух подают в пневмоисточник через канал 23. Воздух заполняет полость 24 выравнивания давления, перетекает в управляющую камеру 12 через отверстия 25. Действуя на ступень внутреннего кольца 8, воздух смещает подвижный элемент вверх до взаимодействия кольца 8 с радиальным уплотнением 30, а кольца 7 - с торцовым уплотнением 32. При этом рабочая камера 13 изолируется от окружающей среды и стартового объема 27. Заполнение рабочей камеры 13 происходит по отводному каналу 26, откуда он перекрывает в компенсационную камеру 14 через окна 15 в перегородке 9. После выравнивания давлений в емкостях подачи воздуха источник готов к срабатыванию.

В заданный момент времени to = 0 с бортового пульта управления через электроввод подают импульс напряжения 60 В на электропневмоклапан 3. В момент t1 = 4 мс якорь электромагнита снимается с уплотнения и открывает вход в каналы 29 запуска, сообщающие управляющую камеру 12 со стартовым объемом 27. Увеличение давления в нем нарушает баланс сил, действующих на подвижный элемент и удерживающих его в исходном положении. Даже небольшого смещения в момент t2 = 7 мс достаточно, чтобы внешнее кольцо 7 отошло от торцового уплотнения 32 и воздух рабочей камеры 13 через радиальные отверстия 35 попал в камеру 31 тормоза отката. Резкое увеличение площади передачи давления на подвижный элемент наряду со снижением давления в управляющей камере 12 движение ускоряет подвижного элемента вниз. До выхода внешнего кольца 7 из зацепления с внутренним выступом 34 крышки 1 давления в камере 31 тормоза отката, рабочей камере 13 и компенсационной камере 14 уравновешены перетоками воздуха через отверстия 35, ходовой зазор и окна 15.

В момент t3 = 9 мс верхние торцы колец 7 и 8 выходят из сопряжения с выступом 34 крышки и радиальным уплотнением 30. Рабочая камера 13 объединяется со стартовым объемом 27 и камерой 31 тормоза отката. Давление в стартовом объеме 27 уравновешивается с давлением в рабочей камере. Распределение давления сжатого воздуха на дополнительной площади увеличивает направленную вниз силу и ускоряет подвижный элемент вниз. Кольцевые опоры 10 и 11 скользят вдоль полой направляющей втулки 6, обеспечивая всему узлу точную центровку и строго осевое перемещение. До момента вскрытия окон 5 давления в камерах 13 и 14 уравновешены, что достигается выбором проходного сечения окон 15, а давление в управляющей камере 12 несколько убывает.

В момент t4 = 11 мс верхний фланец кольца 7 выходит из-за выступа 33, вскрываются окна 5 выхлопа, рабочая камера 13 соединяется с окружающей средой и сжатый воздух из нее резко выталкивается, излучая при этом сейсмический сигнал, амплитуда которого пропорциональна скорости увеличения радиуса газовой полости.

К этому моменту (t5 = 12-12,5 мс) нижний торец внешнего кольца 7 входит в сопряжение с делительной втулкой 17. Продвижение кольца 7 в компенсационной камере 15 сопровождается отделением резервного объема 19 и камеры 16 тормоза наката. Площадь проходного сечения окон 5 более, чем на порядок превосходит сечение окон 15. Поэтому давления в камерах 13 и 14 уже не уравновешиваются: в камере 13 происходит сброс давления, в камере 14 - снижение, в объеме 19 оно сохраняется близким к первоначальному, а в камере 16 - возрастает полуторакратно. Последующее поступательное продвижение подвижного элемента прекращается за счет действия давления камеры 16 на нижний торец кольца 7 и дифференциального давления в компенсационной камере 14 на нижний торец кольца 8 и перегородку 9.

При t6 = 13 мс подвижный элемент начинает обратное движение, перекрывая окна 5 при t7 = 15 мс. За 4 мс, когда окна 5 были открыты, падение давления в рабочей камере 13 составило 65%. После перекрытия окно 5 подвижный элемент продолжает обратный ход высокой скоростью, уменьшая объем камеры 13 и увеличивая в ней давление до величины, не превышающей первоначального. Переток воздуха через окна 15 в перегородке 9 в этот промежуток времени не играет главной роли. После того как верхний торец кольца 7 входит в сопряжение с камерой 31 тормоза отката подвижный элемент приостанавливается, не достигнув торцового уплотнения 32. Перетоки воздуха через отверстия 35 в выступе 34 крышки 1 в этот момент незначительны, так как скорость подвижного элемента еще весьма высока. Одновременно в интервале t = t7 ± 0,5 мс резервный объем 19, где сохранилось давление, близкое к первоначальному, опять соединяется с компенсационной камерой 14. Давление в ней значительно повышается к моменту t8 = 16 мс полного торможения подвижного элемента. Далее под действием повышенного давления в камере 14, не совершая колебаний около среднего положения, но выпуская воздух из стартового объема 27 по каналу 28 и из камеры 31 по ходовой посадке верхнего фланца внешнего кольца 7, в течении 25 мс подвижный элемент занимает исходное положение с упором в торцовое уплотнение 32. При этом стартовый объем изолируется уплотнением 30 от рабочей камеры 13. Остаточное давление воздуха в рабочей камере составляет 70% от первоначального. Исключение осцилляций подвижного элемента при постановке его в исходное положение резко уменьшает износ направляющих кольцевых опор 10, 11 и уплотнений.

На этом весь цикл работы заканчивается и начинается очередное заполнение камер.

Расстояние между опорами 10 и 11 должно быть в 1,2-1,7 раза более диаметра втулки 6, а радиус внешнего кольца 7 одновременно больше расстояния между опорами 10 и 11 в 1,2-1,5 раза.

В других случаях выполнения пневмоисточника, кроме камеры 16 тормоза наката, может быть предусмотрена дополнительная камера 18 тормоза наката. Тогда вместо делительной втулки 17 с камерой 16 может быть использована другая втулка 20 (см.фиг.1), в том числе содержащая фланец 21 (см.фиг.3). Фланец выполняют из концентрических колец, состоящих из упругого и жесткого материала. Кольца спрессовывают в один диск, который крепится к втулке 20. Это позволяет закрепить центр диска жестко на втулке, а край сделать свободным. Такая конструкция дает возможность отсечь резервный объем 19 после вскрытия окон 5, а опять соединить его с компенсационной камерой 14 уже после закрытия окон 5. Достигается это тем, что начальное положение фланца 21 задается положением втулки 20, а после начала взаимодействия кольца 7 и фланца 21, когда давление над ним падает (в камере 14), а под ним сохраняется (в резервном объеме 19), край фланца подхватывается и перемещается часть пути при откате назад вместе с подвижным элементом. Аналогично может быть организована и отсечка воздуха в камере 18 с помощью фланца 22 (см. фиг.4).

Преимущества предложенного устройства состоит в повышении стабильности момента вскрытия и закрытия источника и в обеспечении надежности вскрытия и закрытия. Одновременно увеличен ресурс работоспособности источника и повышена амплитуда сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1991 |

|

RU2017174C1 |

| МОРСКОЙ ПНЕВМОИСТОЧНИК | 1989 |

|

SU1702787A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ "РИФ" | 1992 |

|

RU2054187C1 |

| ПНЕВМОИСТОЧНИК ДЛЯ СЕЙСМОАКУСТИЧЕСКИХ ИССЛЕДОВАНИЙ | 1989 |

|

SU1688687A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1987 |

|

SU1503536A1 |

| ПНЕВМОИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1989 |

|

SU1596945A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ В ЖИДКОСТИ | 1989 |

|

SU1697523A1 |

| ПНЕВМОИСТОЧНИК ДЛЯ АКВАТОРИЙ | 1989 |

|

SU1739773A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1991 |

|

RU2034310C1 |

| Пневматический источник сейсмических сигналов | 1982 |

|

SU1056108A1 |

Использование: морская сейсморазведка с применением пневмоисточника сигналов. Сущность изобретения: морской пневмоисточник содержит корпус, состоящий из крышки и дна, шток, перекрывающий выхлопные окна и подвижный элемент, образующие рабочую камеру, стартовый объем и управляющую камеру, электропневмоклапан, соединенный каналом со стартовым объемом, каналы, связывающие обе камеры и стартовый объем с источником сжатого воздуха, при этом подвижный элемент выполнен в виде двух концентрических колец, жестко соединенных между собой перегородкой с окнами. Он дополнительно содержит полую втулку, надетую на полый шток и вляющуюся продолжением штока до дна, охваченную внутренним кольцом подвижного элемента и направляющими кольцевыми опорами. Внутри втулки расположена полость выравнивания давления, соединенная отверстиями во втулке с управляющей камерой, образованной между выемками во втулке и внутренним кольцом подвижного элемента. При этом рабочая камера образована кольцевой выемкой в крышке и внутренним кольцом подвижного элемента, а стартовый объем образован втулкой, крышкой и торцом внутреннего кольца подвижного элемента. Компенсационная камера образована внутренними стенками колец подвижного элемента ниже перегородки, стенками дна и внешними стенками втулки. Камеры тормоза наката расположены внутри компенсационной камеры и образованы нижним торцовым выступом внутреннего и/или внешнего кольца подвижного элемента и выемками профилированной делительной втулки, фиксируемой по высоте в нижней части втулки, отделяющей от компенсационной камеры резервный объем. Камера тормоза отката ограничена кольцевыми выступами в крышке и верхним торцом внешнего и/или внутреннего кольца подвижного элемента, изолирована от рабочей камеры уплотнением. Внутренний выступ снабжен радиальными отверстиями, соединяющими рабочую камеру с камерой тормоза отката. Упругодеформируемой фланец выполнен из спрессованных поочередно расположенных колец из упругого и жесткого материала. 3 з.п. ф-лы, 4 ил.

| Пневматический источник сейсмических сигналов | 1981 |

|

SU986193A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1991-05-24—Подача