Изобретение относится к морской сейсморазведке с пневматическими источниками сигналов и может быть использовано при поисково-разведочных работах на нефть и газ.

Целью изобретения является увеличение ресурса работоспособности устройства между текущими ремонтами за счет резкого снижения износа его узлов и элементов и упрощение технического обслуживания.

Для этого в пневматическом источнике сейсмических сигналов, содержащем корпус, состоящий из крышки и дна, шток, перекрывающий выхлопные окна, и подвижный элемент, образующие рабочую камеру, стартовый объем и управляющую камеру, электропневмоклапан, соединенный каналом со стартовым объемом, каналы, связывающие обе камеры и стартовый объем с источником сжатого воздуха, при этом подвижный элемент выполнен в виде двух концентрических колец, жестко соединенных между собой перегородкой с окнами, и дополнительно содержит полую втулку, надетую на полый шток по резьбовой посадке, являющуюся продолжением штока, охваченную внутренним кольцом подвижного элемента и направляющими кольцевыми опорами, при этом выемками во втулке и штоке образована полость, соединенная через резьбовое соединение втулки со штоком с каналом подвода сжатого воздуха, в дне выполнен кольцевой выступ, на котором установлена делительная втулка, разделяющая объем, расположенный ниже подвижного элемента, на объем управляющей камеры и компенсационный объем с возможностью образования в нем вспомогательной полости, рабочая камера расположена между крышкой и верхним торцом подвижного элемента и соединена через резьбовое соединение втулки со штоком и полостью с каналом подвода сжатого воздуха, стартовый объем выполнен между крышкой и выемкой в верхнем торце внешнего кольца подвижного элемента.

Пневмоисточник может содержать тормозную полость, образованную выемкой в нижнем торце, а разделительная втулка подвижно сопряжена с выступом дна.

Сущность изобретения заключается в следующем.

На окончание штока надевают полую втулку, поверхность которой выполнена идеально гладкой (полированной). Этим достигаются первичные технические эффекты: существенно повышается точность центровки запорного узла, так как кольцевые вкладыши (опоры) имеют контакт только с одной деталью и на одном диаметре; уменьшается износ уплотнений, расположенных в парах трения, путем изменения конструкции узла перетока сжатого воздуха в рабочую камеру, который образован между штоком и втулкой и представляет собой полость между двумя резьбовыми посадками на штоке. В нее перепускается сжатый воздух из управляющей камеры в рабочую камеру . При этом прямой ход запорного узла практически не сопровождается увеличением силы противодавления и, следовательно, не возрастают нагрузки на уплотнительные кольца. При этом переток сжатого воздуха в рабочую камеру сохраняется, но по резьбовой посадке втулки на штоке. Узел перетока воздуха не связан с уплотнениями подвижного элемента и штока, чем резко уменьшен их износ.

Кроме того, уменьшается интенсивность импульсных перегрузок на уплотнения и участок сочленения шланга и штуцера, поскольку с введением направляющей втулки тормозная полость перенесена в компенсационный объем. Диаметр внешнего кольца в 2-3 раза больше, чем внутреннего. Следовательно, тормоз наката работает при меньших давлениях и отсутствуют перегрузки на уплотнения и шланг подвода сжатого воздуха, что уменьшает их износ. Выполнение тормозной полости внутри компенсационного объема необходимо для обеспечения эффективного торможения запорного узла. Это связано с тем, что в объеме выброса давление резко падает, а в компенсационном объеме лишь снижается.

Разделение компенсационного объема на две части предназначено для выделения вспомогательной полости, где давление сохраняется близким к исходному в процессе выхлопа воздуха из объема выброса. Это позволяет сохранить в ней давление и после закрытия окон в корпусе соединить ее с компенсационным объемом. Давление распределяется на всю перегородку запорного узла и прижимает его к тормозному уплотнению без повторных вскрытий рабочей камеры. Тем самым существенно снижается износ подвижно сопряженных частей.

Выполнение направляющего вала за одно целое с крышкой лишает заявляемое устройство перечисленных положительных эффектов.

Во-первых, увеличивается материалоемкость конструкции; во-вторых, износ вала будет требовать замены всего узла с крышкой; в-третьих, исключается новое решение узла перетока сжатого воздуха в рабочую камеру, при котором он отделен от узкого уплотнения.

Из-за выполнения тормозной полости совместно с управляющей камерой невозможна посадки запорного узла на одной детали, что ухудшает его центровку.

Исключение делительной втулки делает невозможным отделение вспомогательной полости в компенсационном объеме, а в условиях, когда подвижный элемент выполнен облегченным и опирается на направляющую втулку, которая обеспечивает ему высокие скорости перемещения при малых величинах сил трения, возникает эффект многократного повторения возвратно-поступательных перемещений запорного узла. Этот эффект является причиной дополнительного износа подвижно-сопряженных элементов.

В предложенном устройстве всего пять уплотнительных колец, что упрощает техническое обслуживание пневмоисточника.

Введение делительной втулки позволяет регулировать ее положение по высоте, что обладает дополнительным техническим эффектом - позволяет управлять динамикой выброса воздуха из источника без изменения его конструкции, а следовательно, упрощает эксплуатацию и обслуживание. Кроме того, имеется возможность передать зарезервированное давление перегородке запорного узла в нужный момент времени, что обеспечено установкой делительной втулки в соответствующем положении, и перевести подвижный элемент в исходное положение без осцилляций. Таким образом, в целом достигаются следующие технические эффекты: повышение точности центровки подвижного элемента; развязка узлов перетока сжатого воздуха и уплотнений; исключение импульсных перегрузок на уплотнения; исключение осцилляций запорного узла после срабатывания; управление динамикой выброса сжатого воздуха из рабочей камеры.

За счет первичных технических эффектов увеличивается ресурс работоспособности устройства между текущими ремонтами, упрощается техническое обслуживание. Кроме того, увеличивается амплитуда сигнала.

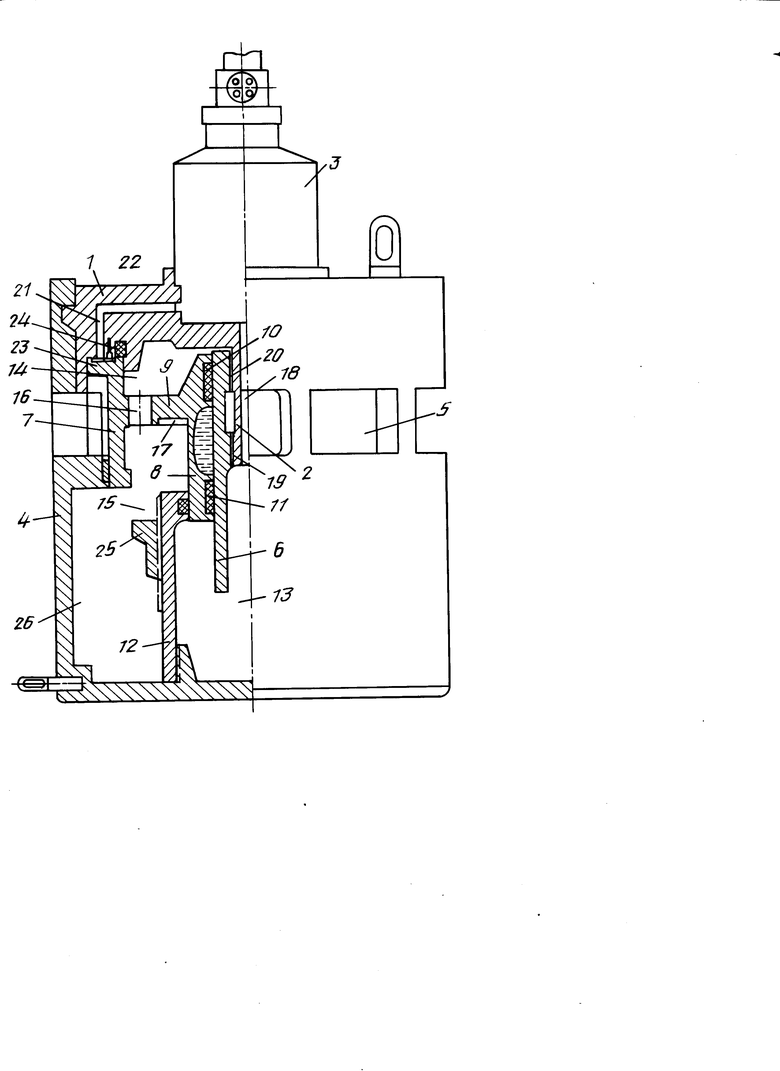

На чертеже изображено предложенное устройство.

Пневматический источник состоит из крышки 1 со штоком 2, присоединенного к ней электропневмоклапана 3, дна 4, образующих корпус с окнами 5. Внутри корпуса на шток 2 надета направляющая полая втулка 6. На нее надет подвижный элемент, состоящий из внешнего кольца 7, внутреннего кольца 8, соединяющей их перфорированной перегородки 9. Внутреннее кольцо 8 контактирует с направляющей втулкой 6 через кольцевые опоры 10 и 11, образуя с ней и кольцевым выступом 12 дна 4 управляющую камеру 13.

Рабочая камера расположена снаружи кольца 8 и включает объем 14 выброса, компенсационный объем 15 (расположенные по разные стороны перегородки 9 и соединенные окнами 16), тормозную полость 17, образованную торцом выступа 12.

Для подачи в источник сжатого воздуха служит канал 18, входящий в управляющую камеру 13. Переток воздуха в рабочую камеру происходит по нижней и верхней резьбовым посадкам 19 и 20 втулки 6 на штоке 2. Для запуска пневмоисточника служит канал 21, соединяющий управляющую камеру 13 со стартовым объемом 22 над фланцем 23 внешнего кольца 7. Стартовый объем 22 выполнен между крышкой 1 и выемкой в верхнем торце внешнего кольца 7 подвижного элемента и исходно отделен от объема 14 выброса торцовым уплотнением 24.

Для управления динамикой закрытия рабочей камеры служит делительная втулка 25, положение которой на выступе 12 регулируется по высоте с возможностью выделения вспомогательной полости 26 нижним торцом внешнего кольца 7.

Сжатый воздух подают в пневмоисточник через канал 18, откуда он перетекает в управляющую камеру 13. Действие давления переводит подвижный элемент в исходное положение, при котором верхний торец 23 внешнего кольца 7 опирается на торцовое уплотнение 24, а рабочая камера изолируется от окружающей среды.

Далее по резьбовым посадкам 19 и 20 воздух перетекает в объем 14 выброса и компенсационный объем 15 через окна 16. После прекращения перетока воздуха источник готов к срабатыванию.

В заданный момент времени tо = 0 с бортового пульта управления через электроввод подают импульс тока напряжением 60 В на электропневмоклапан 3. В момент t1 = 4 мс якорь электромагнита снимается с уплотнения и открывает канал 21 запуска, сообщающий управляющую камеру 13 со стартовым объемом 22. Увеличение давления в стартовом объеме 22 над фланцем 23 создает направленную вниз силу, многократно прывышающую усилие прижатия подвижного элемента к торцовому уплотнению 24.

В момент t2 = 7 мс после подачи командного импульса на электропневмоклапан 3 происходит отрыв верхнего торца внешнего кольца 7 от уплотнения 24, а в момент t3 = 9 мс - соединение объема 14 выброса со стартовым объемом 22. Дополнительное поступление сжатого воздуха в стартовый объем 22 ускоряет подвижный элемент вниз. Кольцевые опоры 10 и 11 скользят вдоль гладкой направляющей втулки 6, обеспечивая всему узлу точную центровку и строго осевое перемещение. До момента вскрытия окон 5 давления в объемах 14 и 15 уравновешены, что достигается выбором проходного сечения окон 16, а давление в управляющей камере 13 лишь незначительно возрастает.

В момент t4 = 11 мс после подачи сигнала вскрываются окна 5 выхлопа и сжатый воздух из объема 14 резко выталкивается в окружающую среду, излучая при этом сейсмический сигнал, амплитуда которого пропорциональна скорости увеличения радиуса эквивалентной по площади поверхности газовой полости.

К этому моменту (t5 = 12-12,5 мс) нижний торец внешнего кольца 7 входит в сопряжение с делительной втулкой 25. Продвижение кольца 7 в компенсационном объеме 15 сопровождается отделением вспомогательной полости 26. Площадь проходного сечения окон 5 более, чем на порядок превосходит сечение окон 16. Поэтому давления в объемах 14 и 15 уже не уравновешиваются: в объеме 14 происходит сброс давления, в объеме 15 - снижение, а в полости 26 оно сохраняется близким к первоначальному.

Последующее поступательное продвижение подвижного элемента прекращается за счет возрастания давления в полости 26 на его нижний торец и взаимодействия верхнего торца выступа 12 с кольцевой тормозной полостью 17, образованной внутри перегородки 9.

В момент t6 = 13 мс подвижный элемент начинает обратное движение, перекрывая окна 5 при t7 = 15 мс.

За 4 мс, когда окна 5 были открыты, падение давления в объеме 14 выброса составило 70%. После перекрытия окон 5 запорный узел продолжает обратный ход с большей скоростью, уменьшая объем 14 и увеличивая в нем давление до величины, не превышающей первоначального. Переток воздуха через окна 16 в перегородке 9 в этот промежуток времени не играет главной роли.

Одновременно в интервале времени t = t7 ± 0,5 мс, вспомогательная полость 26, где сохранилось давление, близкое к первоначальному, обратно соединяется с компенсационным объемом 15. Давление в нем резко повышается к моменту t8 = 16 мс, когда подвижный элемент приостанавливается, не достигнув торцового уплотнения 24. Затем под действие повышенного давления в объеме 15, не совершая колебаний около среднего положения, но выпуская воздух из стартового объема 22 по ходовой посадке верхнего фланца 23 в течение 20 мс, подвижный элемент занимает исходное положение с упором в торцовое уплотнение 24. Остаточное давление воздуха в рабочей камере составляет 50% от первоначального. Исключение осцилляций подвижного элемента при постановке его в исходное положение резко уменьшает износ направляющих кольцевых опор 10 и 11 уплотнений.

На этом весь цикл заканчивается и начинается очередное заполнение камер.

Предпочтительнее расстояние между опорами 10 и 11 должно быть в 1,2-1,7 раза больше диаметра втулки 6, а радиус внешнего кольца 7 одновременно превышает расстояние между опорами 10 и 11 в 1,2-1,5 раза.

Преимущества предложенного устройства состоят в увеличении ресурса работоспособности источника, обеспечена высокая амплитуда сигнала, упрощено обслуживание и снижена трудоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОРСКОЙ ПНЕВМОИСТОЧНИК | 1991 |

|

RU2017173C1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ "РИФ" | 1992 |

|

RU2054187C1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1988 |

|

SU1625219A1 |

| ПНЕВМОИСТОЧНИК ДЛЯ АКВАТОРИЙ | 1989 |

|

SU1739773A1 |

| МОРСКОЙ ПНЕВМОИСТОЧНИК | 1989 |

|

SU1702787A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1988 |

|

SU1538718A1 |

| Источник сейсмических сигналов для акваторий | 1983 |

|

SU1122989A1 |

| ПНЕВМОИСТОЧНИК ДЛЯ СЕЙСМОАКУСТИЧЕСКИХ ИССЛЕДОВАНИЙ | 1989 |

|

SU1688687A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1988 |

|

SU1626930A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ ДЛЯ АКВАТОРИЙ | 1985 |

|

SU1326045A1 |

Использование: морская сейсморазведка с пневматическими источниками сигналов. Сущность изобретения: устройство содержит корпус, состоящий из крыши и дна, шток, перекрывающий выхлопные окна, и подвижный элемент, образующие рабочую камеру, стартовый объем и управляющую камеру, электропневмоклапан, соединенный каналом со стартовым объемом, каналы, связывающие обе камеры и стартовый объем с источником сжатого воздуха, при этом подвижный элемент выполнен в виде двух концентрических колец, жестко соединенных между собой перегородкой с окнами. Оно дополнительно содержит полую втулку, надетую на полый шток по резьбовой посадке, являющуюся продолжением штока, охваченную внутренним кольцом подвижного элемента и направляющими кольцевыми опорами. При этом выемками во втулке и штоке образована полость, соединенная через резьбовое соединение втулки со штоком с каналом подвода сжатого воздуха. В дне выполнен кольцевой выступ, на котором установлена делительная втулка, разделяющая объем, расположенный ниже подвижного элемента, на объем управляющей камеры и компенсационный объем с возможностью образования в нем вспомогательной полости. Рабочая камера расположена между крышкой и верхним торцом подвижного элемента м соединена через резьбовое соединение втулки со штоком и полостью с каналом подвода сжатого воздуха. Стартовый объем выполнен между крышкой и выемкой в верхнем торце внешнего кольца подвижного элемента. Тормозная полость образована выемкой в нижнем торце внутреннего кольца подвижного элемента и торцом кольцевого выступа в дне. Делительная втулка подвижно сопряжена с выступом дна. 2 з.п. ф-лы, 1 ил.

| Пневматический источник сейсмических сигналов | 1981 |

|

SU986193A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1991-05-24—Подача