Изобретение относится к производству строительных материалов и может быть использовано при производстве древесных лигноуглеводных пластиков.

Известен способ производства лигноуглеводных древесных пластиков, заключающийся в том, что древесные опилки сушат до влажности 10-18%, формируют ковер холодной подпрессовкой, затем производят горячее прессование при давлении 1,5-5 МПа и температуре 160-180оС [1].

Недостаток данного способа состоит в том, что изготовленные этим способом изделия имеют высокое водопоглощение, разбухание и низкую прочность.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления лигноуглеводных древесных пластиков, заключающийся в том, что гуза-пайю измельчают, сушат до влажности 10-12%, формируют ковер и прессуют при давлении 2,5 МПа и температуре 170-180оС продолжительностью 1-2 мин на 1 мм толщины плиты [2].

Недостатком способа являются низкая прочность и высокое водопоглощение и разбухание.

Цель изобретения - повышение прочности и снижение водопоглощения и разбухания пластиков.

Поставленная цель достигается тем, что в способе, включающем измельчение гуза-пайи, сушку, формирование ковра и горячее прессование, измельченную гуза-пайю предварительно подвергают твердофазной ферментации лигнинразрушающими базидиомицетами в течение 5-6 сут при 25-30оС.

П р и м е р. Гуза-пайю, представляющую собой растительные остатки переработки хлопчатника, измельчают до крупности 2-3 мм, вносят инокулят (водный раствор спор) базидиомицета P.Chrysosporium F Г-1764 с концентрацией спор 1,8х104-1,6х107 в 1 мл суспензии, из расчета на 1 кг древесного сырья - 1250 мл инокулята. После внесения инокулята гуза-пайю тщательно перемешивают, помещают в ферментер и производят ферментацию при 25-30оС в присутствии воздуха и нормальном атмосферном давлении в течение 5-6 сут. Подготовленное таким образом сырье сушат до влажности 10-12%, затем формируют ковер и производят горячее прессование при давлении 2-5 МПа и температуре 170-180оС в течение 1,2 мин на 1 мм толщины плиты.

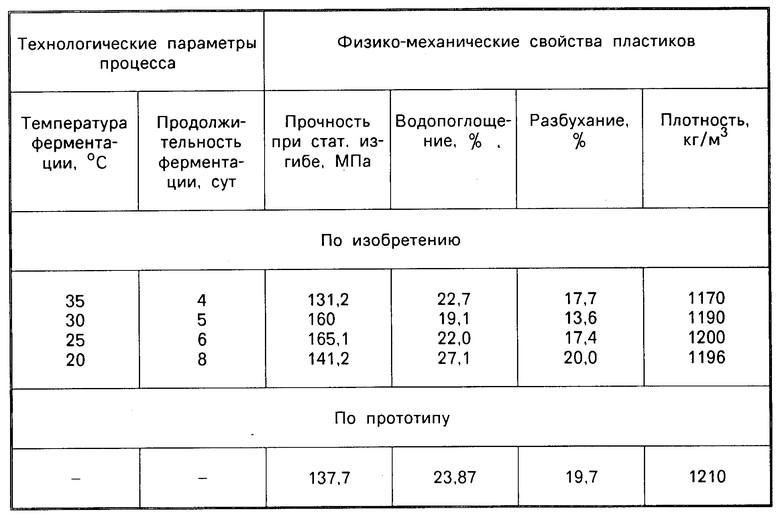

Технические параметры процесса изготовления и физико-механические свойства материалов представлены в таблице.

Таким образом, изобретение позволяет по сравнению с известным техническим решением значительно повысить физико-механические свойства древесных пластиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГНОУГЛЕВОДНЫХ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1992 |

|

RU2026176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1993 |

|

RU2067046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ ИЗ ОТХОДОВ ДРЕВЕСИНЫ | 1989 |

|

RU1635409C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГНОУГЛЕВОДНЫХ ДРЕВЕСНЫХ ПЛАСТИКОВ | 2001 |

|

RU2193481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИГНОУГЛЕВОДНЫХ ПЛАСТИКОВ ИЗ ГУЗАПАИ | 2002 |

|

RU2210495C1 |

| ВЯЖУЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1991 |

|

RU2017769C1 |

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2017770C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2598911C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2481945C2 |

Использование: производство строительных материалов. Сущность изобретения: в способе, включающем измельчение гуза-пайи, сушку, формирование ковра и горячее прессование, измельченную гуза-пайю предварительно подвергают твердофазной ферментации в течение 5 - 6 сут при 25 - 30 °С. Способ обеспечивает повышение прочности, снижения водопоглощения и разбухания пластиков. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛАСТИКОВ, включающий измельчение гуза-пайи, сушку, формирование ковра и горячее прессование, отличающийся тем, что измельченную гуза-пайю предварительно подвергают твердофазной ферментации лигнинразрушающими базидиомицетами в течение 5 - 6 сут при 25 - 30oС.

| Аккерман А.Л., Антакова В.Н | |||

| и др | |||

| Плитные материалы и изделия из древесины и одревесневших растительных остатков без добавления связующих | |||

| М.: Лесная промышленность, 1975, с.69. |

Авторы

Даты

1994-08-15—Публикация

1991-12-02—Подача