Изобретение относится к промышленности строительных материалов, а именно к глиноперерабатывающему оборудованию для производства керамических изделий - кирпича, труб и др.

Известно устройство для переработки керамических масс с фильтрующей головкой, содержащее корпус, смесительный рабочий орган в виде соединенных с приводом горизонтального лопастного вала и нагнетательного шнека, накопитель посторонних включений, при этом фильтрующая головка выполнена в виде пружины, снабженной устройством изменения ее шага [1].

Недостаток известного устройства - невысокое качество переработки массы из-за низкой степени очистки глиняной массы от посторонних включений, в результате невозможности достижения необходимого нагнетательного усилия шнека для продавливания массы в щели размером менее 8...10 мм.

Известно устройство для переработки керамических масс с фильтрующей головкой, содержащее корпус, смесительный рабочий орган в виде соединенных с приводом горизонтального лопастного вала и нагнетательного шнека, накопитель посторонних включений, при этом стенки фильтрующей головки выполнены в виде стальных канатов или цепей, один конец которых закреплен на корпусе устройства, а другой - на накопителе [2].

Недостатком данного устройства является низкая производительность и качество фильтрации глиняной массы.

Это обусловлено тем, что устройство не обеспечивает предотвращение проворачивания и обратного перетока глиняной массы в фильтрующей головке, и кроме того, посторонние твердые включения, внедряясь между стальными канатами, во-первых, постоянно закупоривают фильтрующие щели, для очистки которых необходимо частое включение механизма очистки, а во-вторых, значительно увеличивают фильтрующую щель, через которую проходит глиняная масса, не очищенная от более мелких твердых включений.

В качестве прототипа выбрано устройство для переработки керамических масс-глиноочиститель СМК-344, содержащий корпус с фильтрующей щелевой решеткой, рабочий орган, соединенный с приводом, накопитель посторонних включений и торцевую крышку, при этом рабочий орган выполнен в виде нагнетательного шнека, накопитель включений образован передней частью фильтрующих решеток, торцевая крышка выполнена открывающейся с помощью шарнира, привод шнека и его редуктор установлены за корпусом, а размеры щели фильтрующей решетки составляют 8...10 мм [3].

Недостатком этого устройства является низкое качество переработанной керамической массы, так как не обеспечивается режим тонкой очистки сырьевой массы от посторонних твердых включений. Это обусловлено тем, что усилие, развиваемое нагнетательным шнеком (не более 10-15 кг/см2), недостаточно для продавливания глиняной массы через щели размером менее 8-10 мм. В результате этого не обеспечивается удаление каменистых включений размером менее 8 мм, не достигается требуемая степень усреднения и переработка по разрушению первоначальной структуры. Для обеспечения качественной переработки основных видов применяемого сырья (в основном малопластичных) необходимо ее продавливать с усилием не менее 35-40 кг/см2 сквозь щели размером не менее 0,5-1,0 мм.

Кроме того, для обеспечения заданной производительности устройства необходим привод с существенно увеличенной мощностью, что увеличивает энергоемкость, металлоемкость и габариты устройства.

Другим недостатком устройства является то, что вместе с посторонними включениями в шлам выбрасывается до 20-30% глины. Это обусловлено тем, что усилие, развиваемое нагнетательным шнеком, и размеры щелей недостаточны для эффективного вдавливания посторонних включений в торцевую крышку накопителя и в щели (зазоры) между включениями. В результате этого они при вдавливании не очищают друг друга от налипшей на них глиняной массы.

Постоянное налипание глиняной массы с посторонними включениями на внутреннюю поверхность торцевой крышки ухудшает обслуживание и требует дополнительных эксплуатационных затрат по очистке крышки.

Еще одним недостатком устройства является его низкая эксплуатационная надежность из-за повышенного износа шнека, имеющего большие площади контакта с глиняной массой.

Кроме этого, необходимость перемещения глиняной массы из приемной коробки в фильтрующую щелевую решетку, а также нерациональное размещение приводов шнека и торцевой крышки увеличивают габариты устройства.

Задачей, решаемой изобретением, является повышение качества переработанной керамической массы за счет повышения степени очистки материала от посторонних включений, повышение выхода годной переработанной массы путем исключения выбрасывания глины в шлам, повышение эксплуатационной надежности, уменьшение габаритов устройства, снижение энергозатрат на единицу перерабатываемой массы, сокращение эксплуатационных затрат за счет улучшения условий очистки торцевой крышки.

Это достигается тем, что устройство снабжено поршнем-отсекателем с приводом его перемещения, рабочий орган выполнен в виде поршня, а накопитель включений образован стенками корпуса, рабочего поршня, поршня-отсекателя и торцевой крышки, которая имеет упоры, при этом поршень-отсекатель и рабочий поршень имеют форму прямоугольных цилиндров, в полости которых установлены приводы их перемещения, размещенные в корпусе, причем размеры щелей фильтрующей решетки составляют 0,5...8 мм, а торцевая крышка и рабочий поршень установлены с возможностью возвратно-поступательного перемещения во взаимно перпендикулярных плоскостях.

Сравнение предлагаемого изобретения с аналогами, выявленными при анализе уровня техники, позволило установить соответствие его критерию "новизна".

Совокупность существующих признаков предлагаемого изобретения не следует для специалиста явным образом из известного уровня техники, что позволяет сделать вывод о соответствии его критерию "изобретательский уровень".

В связи с тем, что предлагаемое устройство предназначено для использования в промышленности строительных материалов, а при его использовании может быть достигнут указанный выше технический результат, предлагаемое изобретение соответствует критерию "промышленная применимость".

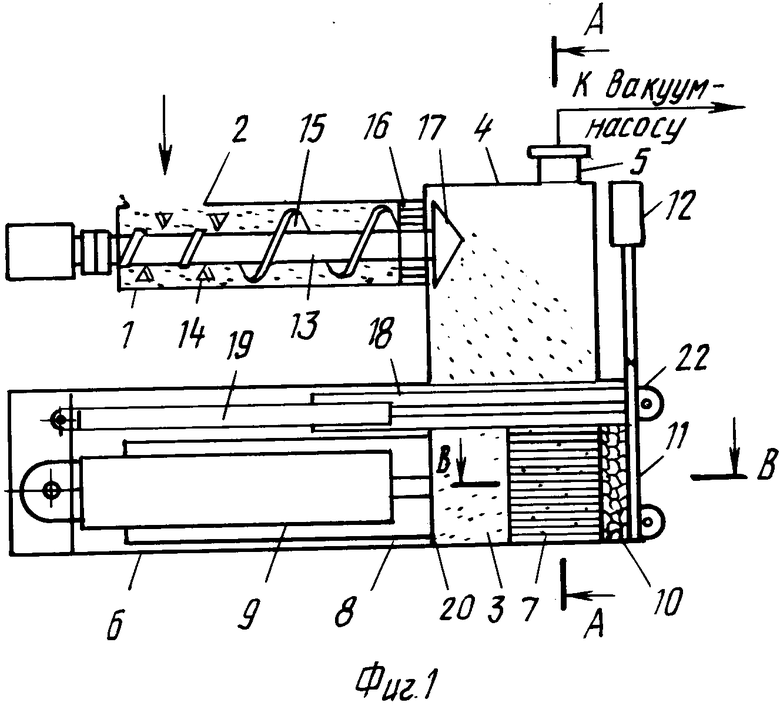

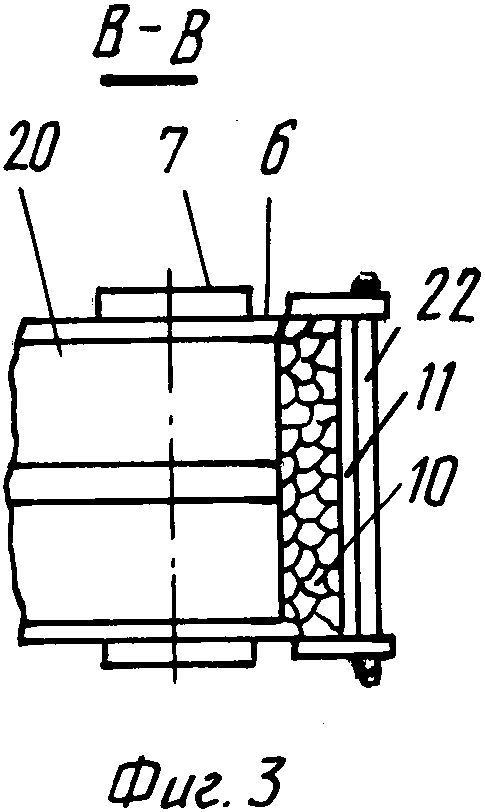

На фиг. 1 изображено устройство для переработки керамических масс; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез В-В на фиг.1 при перемещении рабочего поршня в крайнее правое положение.

Устройство для переработки керамических масс состоит из подавателя 1, через загрузочный патрубок 2 которого поступает керамическая (глиняная) масса 3, вакуум-камеры 4 с отводом 5 для присоединения к вакуум-насосу (не показан), корпуса 6 с фильтрующей щелевой сменной решеткой 7, рабочего органа 8, соединенного с приводом 9, накопителя 10 посторонних включений, торцевой крышки 11 с приводом 12 ее перемещения.

Подаватель 1 содержит вал 13, на котором закреплены смесительные лопасти 14, подающий шнек 15, а также решетку 16 и нож 17.

Для решения указанной выше задачи устройство снабжено (см. фиг.1) поршнем-обтекателем 18 с приводом 19 его перемещения. Рабочий орган 8 выполнен в виде поршня 20. Размеры щелей 21 фильтрующей решетки 7 (см. фиг.2) составляют 0,5. ..8 мм. Накопитель 10 посторонних включений образован (см. фиг.3) стенками корпуса 6, рабочего поршня 20, поршня-отсекателя 18 (при их перемещении в крайнее правое положение) и торцевой крышки 11, имеющей упоры 22 (см. фиг.3). Поршень-отсекатель 18 и рабочий поршень 20 имеют форму прямоугольных цилиндров, в полости которых установлены приводы 9, 19, размещенные в корпусе 6 (см. фиг.1). Торцевая крышка 11 и рабочий поршень 20 установлены с возможностью возвратно-поступательного перемещения во взаимно-перпендикулярных плоскостях.

Приводы 9, 12 и 19 выполнены в виде гидроцилиндров. Вакуум-камера 4 и корпус 6 имеют форму прямоугольных цилиндров.

Размеры щелей 21 0,5...8 мм определены опытным путем. В случае, если размер щели менее 0,5 мм, усилия поршня 20 недостаточно для продавливания массы сквозь щели.

В случае, если размер щели более 8 мм, не обеспечивается требуемая степень очистки и усреднения глиняной массы.

Конкретный размер щели определяется опытным путем в зависимости от качества глиняной массы (пластичности, степени "загрязнения", каменистыми включениями и др.).

Устройство для переработки керамических (глиняных) масс работает следующим образом.

Подлежащая переработке глиняная масса непрерывно поступает через загрузочный патрубок 2 в подаватель 1, где перемешивается лопастями 14, одновременно продвигаясь к шнеку 15, продавливающему массу через решетку 16 и ножи 17 в вакуум-камеру 4.

В исходном положении поршень-отсекатель 18 и рабочий поршень 20 находятся в крайнем левом положении, крышка 11 находится в нижнем положении и закрывает торец корпуса 6. При этом стенки корпуса 6, торцевой крышки 11, торцевые поверхности поршней 18 и 20 образуют фильтрационную полость, которую заполняет глиняная масса 3.

В определенный момент времени срабатывает привод 19, перемещающий поршень-отсекатель 18 в крайнее правое положение. При этом, поршень 18 изолируют на период фильтрации глиняной массы 3 фильтрационную полость устройства от вакуум-камеры 4 и отсекает необходимый объем глиномассы 3. После этого, включается привод 9 и поршень 20 совершает рабочий ход. В фильтрационной полости создается рабочее давление 35...40 кг/см2, под действием которого масса 3 продавливается сквозь щели 21 фильтрующей решетки 7 в виде лент толщиной 0,5...8 мм на транспортер отбора переработанной массы (не показан), а посторонние включения поршнем 20 счищаются с поверхности решетки 7 и продвигаются в накопитель 10 посторонних включений.

Поршни 18 и 20 совершают обратный (холостой) ход, новая порция глиняной массы 3 поступает в фильтрационную полость устройства и затем цикл фильтрации повторяется снова.

После того, как в накопителе 10 сформируется "таблетка" посторонних включений, включается привод 12, перемещающий крышку 11 в верхнее положение. При этом, поршень-отсекатель 18 счищает налипшую на крышку 11 "таблетку" посторонних включений. После этого, поршень 20 совершает рабочий ход и выталкивает "таблетку" из накопителя 10. Затем привод 12 перемещает торцевую крышку 11 в нижнее положение. При этом крышка 11 счищает "таблетку" с торцевой поверхности рабочего поршня 20 на транспортер отбора посторонних включений (не показан).

Благодаря тому, что устройство снабжено поршнем-отсекателем 18, рабочий орган 8 выполнен в виде поршня 20, а размеры щелей 21 фильтрующей решетки 7 составляют 0,5. . . 8 мм обеспечено высокое качество переработки глиняной массы за счет создания выдавливающего усилия 25-40 кг/см2, достаточного для эффективной работы протирочно-фильтрующей решетки 7, повышающей степень очистки массы от посторонних включений, степень усреднения массы, выравнивающей ее состав и свойства, повышающей ее пластичность.

Благодаря тому, что накопитель 10 включений образован стенками корпуса 6, рабочего поршня 20, поршня-отсекателя 18 и торцевой крышки 11, имеющей упоры 22, обеспечено повышение выхода годной переработанной массы, т.к. при вдавливании с усилием 35-40 кг/см2 посторонних включений в торцевую крышку 11 (при первом рабочем ходе) или в зазоры между твердыми включениями (при последующих рабочих ходах) они очищают друг друга от налипшей на них глиняной массы, которая выдавливается в фильтрационную полость, при этом в накопителе 10 формуется "таблетка" посторонних включений.

Введение в устройство поршня-отсекателя 18 обеспечивает надежную герметизацию вакуум-камеры 4, надежное удаление "таблетки" посторонних включений с поверхности торцевой крышки 11, что повышает надежность и эффективность работы устройства.

Благодаря тому, что приводы 9, 19 перемещения поршней 18 и 20, имеющих форму прямоугольных цилиндров, установлены в их полости и размещены в корпусе 6, достигается уменьшение габаритов устройства.

Кроме того, наличие поршня-отсекателя позволяет создать фильтрационную полость, в которую сразу из вакуум-камеры 4 поступает глиномасса 3, а это сокращает габариты устройства из-за отсутствия необходимости проталкивания глиномассы из приемной коробки в фильтрующую решетку.

Выполнение рабочего органа 8 в виде поршня 20, имеющего форму прямоугольного цилиндра, значительно снижает его износ из-за меньшей по сравнению со шнеком площади контакта с глиняной массой и меньшей площади контакта с корпусом 6 (по сравнению с поршнем в виде круглого цилиндра).

За счет того, что поршни 18 и 20 имеют развитые (длинные) поверхности исключено перетекание глиняной массы за поршни, что исключает износ штоков и повышает эксплуатационную надежность работы устройства.

Выполнение вакуум-камеры 4 и корпуса 6 устройства в виде прямоугольного цилиндра в результате выполнения поршня-отсекателя 18 и рабочего поршня 20 в форме прямоугольного цилиндра обеспечивает полное заполнение фильтрационной полости глиняной массой 3 (в случае выполнения корпуса в форме круглого цилиндра в его поперечном сечении между боковой поверхностью полого цилиндра и "столбиком" глиняной массы имеется зазор), что исключает необходимость частого включения приводов перемещения поршней 18 и 20 устройства (для обеспечения требуемой производительности устройства), а следовательно исключает их быстрый износ.

Благодаря тому, что торцевая крышка 11 установлена с возможностью возвратно-поступательного перемещения в плоскости, перпендикулярной плоскости перемещения рабочего поршня 20, обеспечено сокращение эксплуатационных затрат за счет исключения дополнительных затрат по очистке торцевой крышки 11 от налипшей глиняной массы с посторонними включениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2054610C1 |

| Пресс для формования керамических изделий | 1983 |

|

SU1150074A1 |

| УСТАНОВКА ДЛЯ ЖАРКИ ПОНЧИКОВ ВО ФРИТЮРЕ | 2004 |

|

RU2264778C1 |

| ГЛИНОСМЕСИТЕЛЬ С ФИЛЬТРУЮЩЕЙ РЕШЕТКОЙ | 1994 |

|

RU2081746C1 |

| ЛЕНТОЧНЫЙ СГУСТИТЕЛЬ ОСАДКА | 2001 |

|

RU2186609C1 |

| АВТОМАТ ДЛЯ ЖАРКИ ПОНЧИКОВ ВО ФРИТЮРЕ | 2004 |

|

RU2259157C1 |

| Агрегат для формования керамических изделий | 1991 |

|

SU1794025A3 |

| ГЛИНООЧИСТИТЕЛЬ | 1992 |

|

RU2054998C1 |

| Установка для изготовления глиняных жгутов | 1989 |

|

SU1743877A1 |

| Устройство для формования заготовок | 1987 |

|

SU1484413A1 |

Использование: для переработки керамических масс. Сущность: устройство содержит корпус с фильтрующей решеткой, накопитель, торцевую крышку. Оно снабжено приводным поршнем-отсекателем. Рабочий орган выполнен в виде поршня. Поршень и поршень-отсекатель размещены в корпусе и выполнены по форме прямоугольных цилиндров. Размеры щелей фильтрующей решетки составляют 0,5 - 8 мм. 3 ил.

УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ КЕРАМИЧЕСКИХ МАСС, содержащее корпус с фильтрующей щелевой решеткой, рабочий орган, соединенный с приводом, накопитель посторонних включений и связанную с приводом торцевую крышку, отличающееся тем, что оно снабжено поршнем-отсекателем с приводом перемещения, рабочий орган выполнен в виде поршня, а накопитель посторонних включений образован стенками корпуса, поршня, поршня-отсекателя и торцевой крышки, имеющей упоры, причем поршень и поршень-отсекатель размещены в корпусе и выполнены по форме прямоугольных цилиндров, в полостях которых расположены приводы их перемещения, при этом размеры щелей фильтрующей решетки составляют 0,5 - 8 мм, а торцевая крышка и поршень установлены с возможностью возвратно-поступательного перемещения во взаимно перпендикулярных плоскостях.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Журнал "Строительные Материалы", 1988, N 4, с.14, рис.1. | |||

Авторы

Даты

1994-08-15—Публикация

1991-12-24—Подача