Изобретение относится к полимерным композициям для защиты от коррозии, в частности к композициям для защиты сельскохозяйственной и железнодорожной техники в условиях действия влаги при повышенных температурах.

Известно, что фенольные смолы применяются в составе защитных лакокрасочных материалов в качестве пленкообразующих веществ, но из-за хрупкости получаемой пленки, слабой адгезии и неустойчивости к механическим воздействиям они находят ограниченное применение (1).

Для устранения этих недостатков в композиции вводят каучук, в частности, бутадиеннитрильный каучук СКН-26-1,25, так, известен состав для покрытий по металлу на основе указанного каучука, включающий также резольную фенолформальдегидную смолу, наполнитель и вулканизующие добавки (2).

Состав включает фенолформальдегидную смолу "Резол-300" 100 мас.ч., каучук СКН-26-1,26 100 мас.ч., борную кислоту 5,0 мас.ч. этиловый спирт 100 мас. ч. , окись цинка 2 мас.ч., окись магния 3 мас.ч., каптакс 2 мас.ч. и серу 2 мас.ч. В состав композиции также может быть введен хромат стронция - 20-40 мас.ч.

К недостаткам известной композиции для покрытий следует отнести: сложность технологии приготовления композиции за счет многократного вальцевания каучука с различными компонентами и ограниченный срок годности указанного состава вследствие ухудшения свойств при хранении из-за большого количества наполнителей, выпадающих в осадок при хранении раствора.

Известная композиция имеет также недостаточно высокую коррозионную стойкость к действию влаги при повышенной температуре и пониженную эластичность.

Технической задачей изобретения является упрощение технологии приготовления композиции, повышение стабильности при хранении, улучшение коррозионной стойкости к действию влаги при повышенной температуре, повышение эластичности покрытия.

Поставленная задача достигается тем, что композиция, включающая бутадиен-нитрильный каучук, твердую резольную фенолформальдегидную смолу и органический растворитель, дополнительно содержит алкилфеноламинную смолу на основе смеси п- и о-алкилфенолов С8-С12 и гексаметилентетрамина или формальдегида и аммиака, при следующем соотношении компонентов, мас.ч.:

Бутадиен-нитрильный каучук 100

Твердая резольная фе-

нолформальдегидная смола 75-210

Алкилфеноламинная смола 15-100

Органический раст- воритель 800-1000

Композиция может дополнительно содержать азотсодержащую диметилвинилэтинилфенольную смолу типа ФКУ в количестве 15-100 мас.ч. При необходимости (более жесткие условия эксплуатации), в каучук при вальцевании может быть введена сажа (углерод технический, ГОСТ 7885-86Е) в количестве 5-10 мас.ч.

В качестве бутадиен-нитрильного каучука могут быть применены каучуки марок СКН-40АС или СКН-4 АСМ (ТУ 38.108495-85, изм. N 4).

Смолу получают путем соконденсации смеси п- и о-алкилфенолов С8-С12 с гексаметилентетрамином или с формальдегидом в присутствии аммиака.

Из твердых фенолформальдегидных резольных смол используют предпочтительно смолы марок СФ-340А или СФ-3021К (ГОСТ 18694).

В качестве органического растворителя используют предпочтительно бутилацетат (ГОСТ 8981) или ацетон (ГОСТ 2768) или их смеси.

Азотсодержащую диметилвинилэтинилфенольную смолу типа ФКУ получают взаимодействием диметилвинилэтинилфенола с гексаметилентетрамином при молярном соотношении 1:1/3-1/6 при 100-120оС.

Композицию для покрытий готовят в следующей последовательности: сначала каучук вальцуют на холодных вальцах в течение 15-20 мин, затем развальцованный лист измельчают и растворяют без нагрева.

Одновременно в другом аппарате растворяют смесь фенольных смол при комнатной температуре. Готовый раствор смолы выливают в аппарат с раствором каучука и перемешивают.

Готовая композиция представляет собой светло-коричневый лак с запахом органических растворителей, сухой остаток - 20-30% вязкость по ВЗ-4 при 20+2оС 20-80 с. Срок хранения готового лака не менее двух лет.

Технология нанесения покрытия следующая: лак наносят на очищенную поверхность кистью или пульверизатором, причем оптимальное количество слоев, наносимых кистью 3-4, пульверизатором 10-15.

Сушку каждого слоя осуществляют на воздухе в течение 20-60 мин до "отлипа".

Окончательную сушку покрытия проводят в термокамере при 60-70оС продолжительность прогрева 1-2 ч.

При более жестких условиях эксплуатации (98% влажность при повышенных температурах, агрессивные среды) необходима дополнительная термообработка для отверждения композиции. В этих случаях температуру термообработки поднимают до 160оС и ведут процесс в течение 1-2 ч.

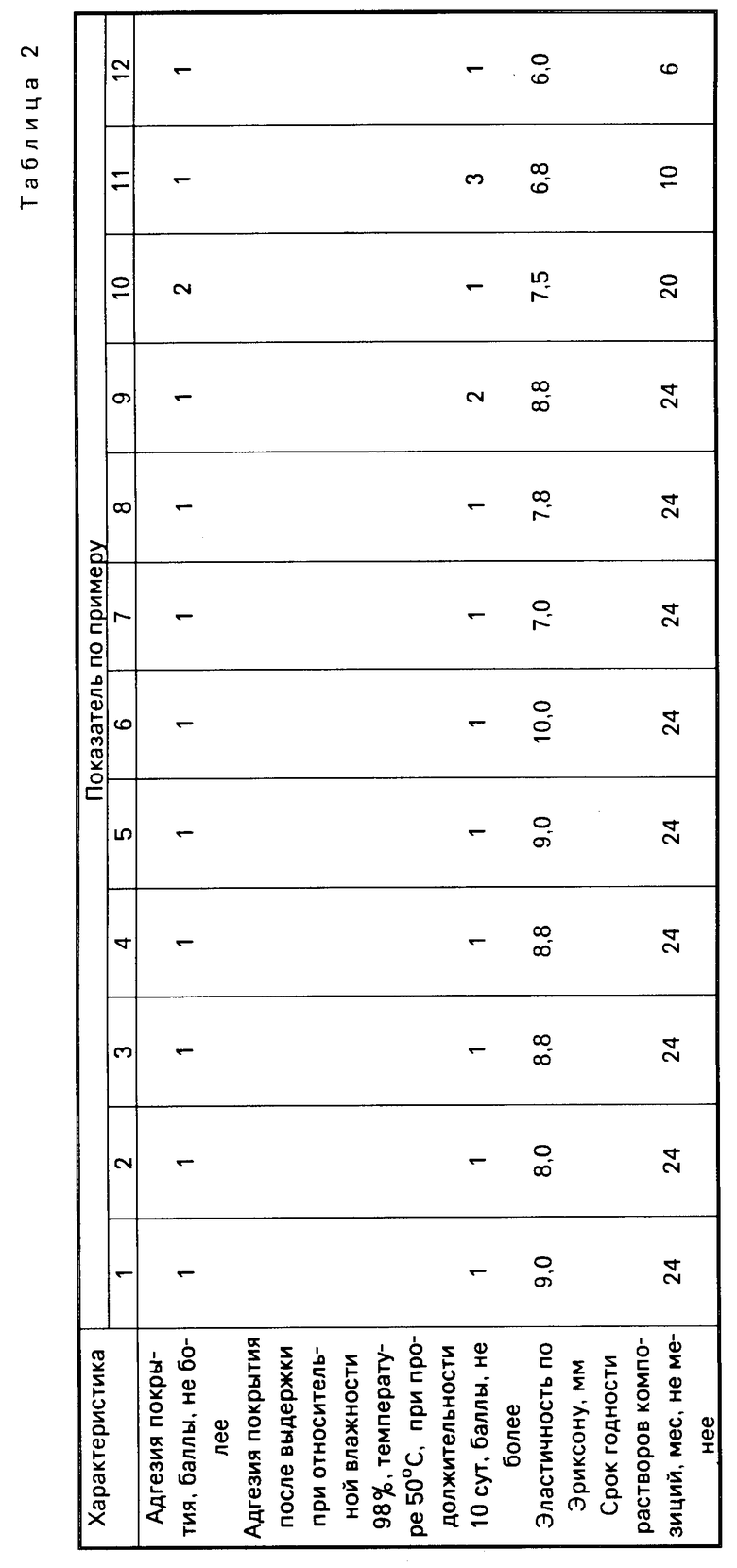

Испытания композиции и покрытий на их основе проводят следующими методами: адгезию характеризуют в баллах по методу решетчатых надрезов по ГОСТ 15140, эластичность покрытия оценивают по методу Эриксона, т.е. способностью пленки покрытия разрушаться (растрескиваться, отслаиваться) при вдавливании шаровидного пуансона в металлическую пластинку с покрытием; критерием эластичности пленки считается глубина вытяжку (в мм), при которой происходит разрыв пленки на наружной стороне пластинки.

Термообработку покрытий проводят при 160оС в течение 1 ч.

Для испытаний на стойкость покрытий к действию влаги, образцы готовят следующим образом.

На обе стороны механических пластин размером 100х50х2 мм кистью или окунанием наносят раствор испытуемой композиции. Каждый слой подсушивают на воздухе в течение 40-60 мин. После выдержки на воздухе последнего слоя образцы прогревают в термокамере при 160оС в течение 1 ч. Толщина пленки лака после сушки - 0,3-0,4 мм. Полученные образцы дополнительно защищают испытуемым лаком на расстоянии 3-5 мм от края образца.

Стойкость покрытия к среде с 98% влажностью при 50оС в течение 10-ти сут определяют по ГОСТ 9.401. Стойкость покрытия оценивают по изменению адгезии в баллах. Срок годности растворов композиций определяют временем хранения (месяцы) при комнатной температуре до выпадения осадка.

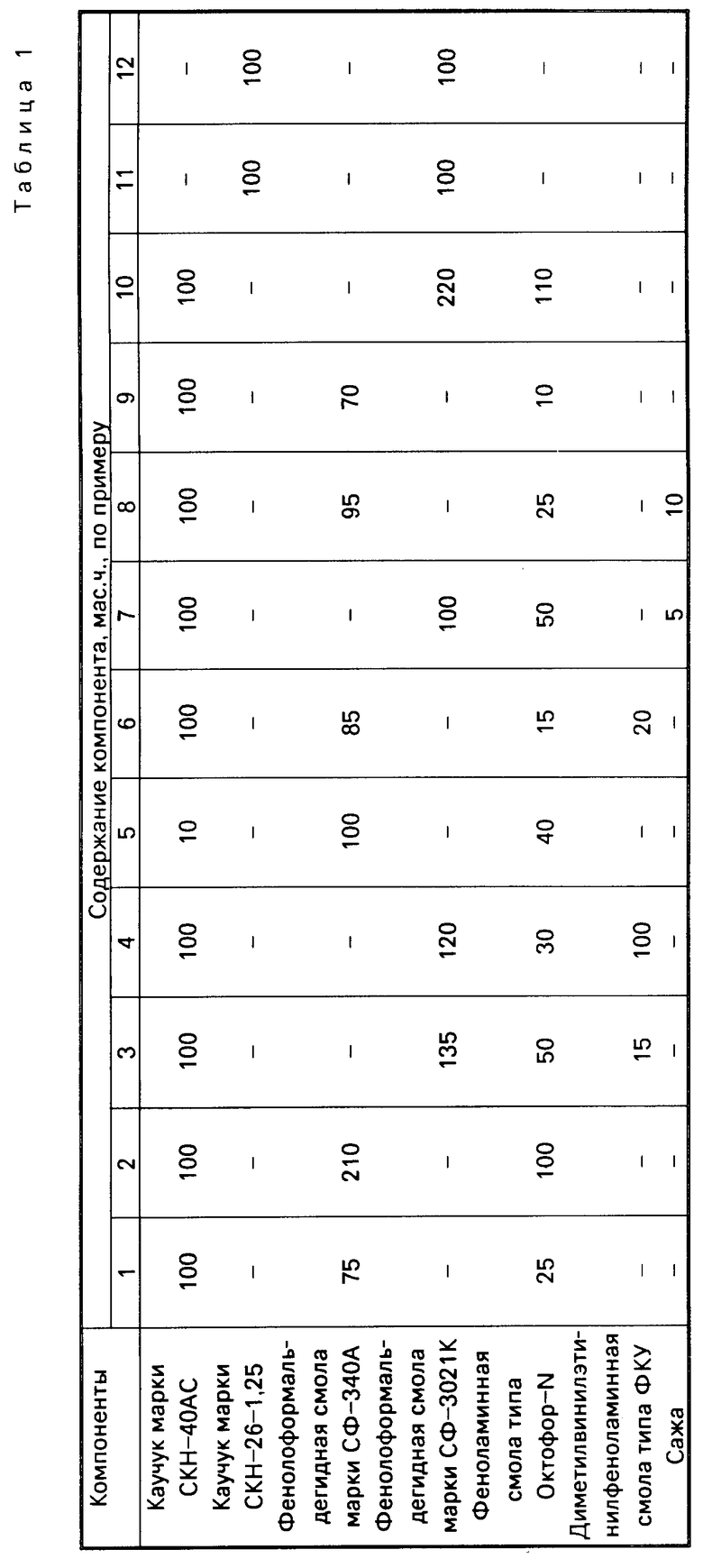

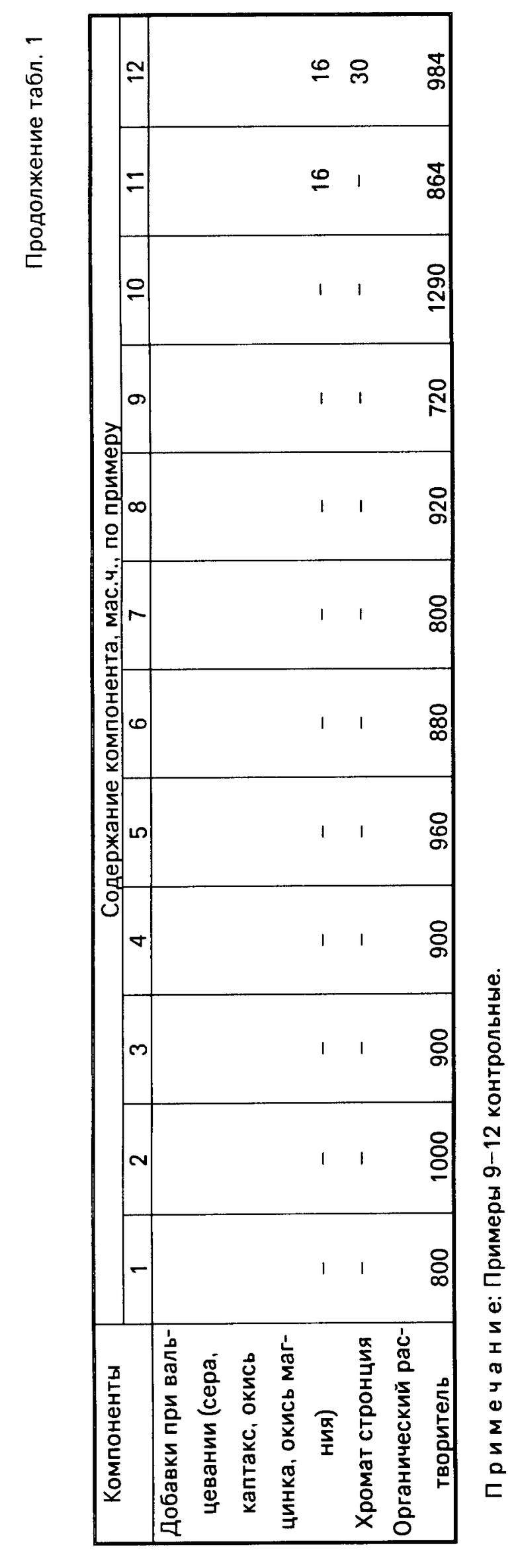

Составы испытуемых композиций (примеры 1-8) и их свойства в сравнении с известным приведены в табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2016031C1 |

| ВОДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КРЕПЛЕНИЯ РЕЗИН НА ОСНОВЕ ПОЛЯРНЫХ И НЕПОЛЯРНЫХ КАУЧУКОВ К МЕТАЛЛУ | 1993 |

|

RU2076129C1 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2039784C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2009 |

|

RU2448140C2 |

| СОСТАВ ДЛЯ ГРУНТОВКИ | 2002 |

|

RU2219210C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2479610C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ ПЛОСКОСТНЫХ СПОРТИВНЫХ СООРУЖЕНИЙ | 1992 |

|

RU2034808C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2049801C1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952930A1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖПАНЕЛЬНЫХ ШВОВ И ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 1999 |

|

RU2157351C1 |

Использование: для защиты от коррозии с/х и железнодорожной техники в условиях действия влаги при повышенной температуре. Сущность изобретения: композиция содержит, мас. ч. : бутадиен-нитрильный каучук 100; твердая резольная фенолоформальдегидная смола 75 - 210; алкилфеноламинная смола на основе смеси n- и o-алкилфенолов C8-C12 и гексаметилентетраамин или формальдегид и аммиака 15 - 100; органический растворитель 800 - 1000 ч. Композиция может дополнительно содержать азотсодержащую диметилвинилэтинилфенольную смолу 15 - 100 мас. сажи в расчете на 100 мас. ч. бутадиен-нитрильного каучука. Каучук вальцуют, измельчают и растворяют без нагрева. Смесь фенольных смол растворяют при комнатной температуре. Раствор смолы смешивают с раствором каучука. Срок хранения лака не менее двух лет. Характеристика свойств: эластичность по эриксону 8 - 10 мм. 2 табл.

Бутадиеннитрильный каучук 100

Твердая резольная фенолформальдегидная смола 75 - 210

Указанная алкилфеноламинная смола 15 - 100

Органический растворитель 800 - 1000

2. Композиция по п.1, отличающаяся тем, что она дополнительно содержит 15 - 100 мас.ч. азотсодержащей диметилвинилэтинилфенольной смолы в расчете на 100 мас.ч. бутадиеннитрильного каучука.

| Состав для покрытий по металлу | 1969 |

|

SU318316A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-08-15—Публикация

1992-06-30—Подача