Изобретение касается способа коксоудаления паровым крекингом углеводородов в соответствующей установке, включая установку для реализации этого способа.

Известен способ удаления кокса в процессе термического крекинга углеводородного сырья в присутствии водяного пара со стенок аппаратуры установки путем подачи смеси частиц твердого измельченного материала с газообразным носителем (размер частиц твердого материала ≈ 100 мкм).

Известна также установка для парового крекинга углеводородного сырья с трубами для транспортировки потока сырья, включающая средства для охлаждения газообразных продуктов процесса, средства для впрыскивания твердых частиц в испаренные углеводороды, проходящие через установку во время ее эксплуатации, средство разделения твердых частиц и газа, например, циклон, расположенное после охладителя (1).

Более близким к предложенному по сути является способ парового крекинга углеводородного сырья с удалением кокса с внутренних стенок установки, включающей трубчатую печь и теплообменники прямого и непрямого охлаждения, полученных продуктов.

Известна также установка для парового крекинга углеводородного сырья, содержащая трубчатую печь, теплообменники прямого охлаждения, соединенные с выходом из теплообменников непрямого охлаждения полученных продуктов (2).

Недостатком известных способов является трудность удаления кокса из аппаратуры во время работы установки.

Целью изобретения является удаление кокса из печи и охлаждающего сборника без прерывания работы установки, т. е. без перерыва в производстве этилена и подобных ему продуктов.

Поставленная цель достигается способом парового крекинга углеводородного сырья с удалением кокса с внутренних стенок установки, включающей трубчатую печь и теплообменники прямого и непрямого охлаждения полученных продуктов, причем процесс ведут на работающей установке с подачей в нее смеси векторного газа, образованного смешением испаренного сырья с разбавляющим водным паром, с твердыми частицами, взятыми в количестве 0,01-10 мас.% и средним диаметром 5-150 мкм, при скорости их прохождения через печь, равной 70-480 м/с, с последующим отделением твердых частиц от полученного продукта. Твердые частицы рециркулируют через установку при впрыскивании их в одну или несколько зон печи, или на вход теплообменника непрямого охлаждения или в разбавляющий водяной пар.

Установка для парового крекинга углеводородного сырья, содержащая трубчатую печь, теплообменники прямого охлаждения, соединенные с выходом из теплообменников непрямого охлаждения полученных продуктов, средства для впрыскивания 0,01-10 мас. % твердых частиц с разбавляющим водным паром со средним диаметром 5-150 мкм в смесь испаренного сырья с разбавляющим водяным паром, циклоны для отделения твердых частиц от полученного продукта, расположенные на выходе из теплообменника непрямого охлаждения и в верхнем потоке из теплообменника прямого охлаждения. Установка содержит средство для рециркуляции твердых частиц, проходящих через установку и эжектор-компрессор, соединенный с циклоном для отделения твердых частиц.

Вместо разрушения слоя угля на внутренних стенках установки резкими ударами массивных частиц, способ по изобретению дает возможность эрозировать мягко и постоянно без риска для стенок установки.

По этому способу можно удалять кокс одновременно со стенок печи парового крекинга и со стенок бойлера - охлаждающего сборника, например, количество твердых частиц, транспортируемых потоком газа на входе в бойлер - сборник можно увеличить для компенсации низкой скорости, с которой поток газа проходит через бойлер. Также возможно коксоудаление в зоне конвекции, в частности при температуре конца перегонки путем последовательного впрыскивания упомянутых частиц, вводимых с паром разбавления.

В соответствии с изобретением термин "коксоудаление" употребляется для обозначения эффективного удаления, по меньшей мере, части кокса, осажденного на стенках (уменьшая или удаляя слой кокса уже образовавшегося на стенках, или останавливая или уменьшая интенсивность разрушения слоя кокса).

Согласно другой характеристике изобретения смесь векторного газа и твердых частиц охлаждается на выходе из печи парового крекинга до промежуточной температуры менее, чем 600оС, такая температура выбрана с целью предотвращения конденсирования любой жидкости, большая часть твердых частиц затем отделяется от векторного газа в одном циклоне, затем давление в циклоне увеличивается, что разделяет твердые частицы от газа, частицы подвергаются регенерации, проходя через установку парового крекинга.

При хороших условиях эффективность циклона или двух циклонов, последовательно соединенных, увеличивается до или превышает 95%, или даже 99%, что указывает на то, что газообразные продукты, выходящие из циклона, по существу свободны от содержания твердых частиц. Кроме того, т.к. оставшиеся частицы очень небольшого размера, они фактически не влияют на порции в нижней части установки от циклона.

Кроме того, так как циклон для отделения твердых частиц не приспособлен для очень высоких температур, его можно изготовить из стали с низким содержанием сплавов, например из относительно недорогой стали. Остаточные твердые частицы улавливаются в процессе прямого охлаждения при впрыскивании жидкости в векторный газ, на выходе из циклона. Крекинг-газы, таким образом, оказываются полностью освобожденными от частиц до того, как они достигают участка компрессии.

Наконец, ограниченное охлаждение продуктов парового крекинга на выходе из печи приводит к значительному уменьшению скорости химической реакции и предотвращает любой сверхкрекинг продуктов в циклоне.

Средний диаметр твердых частиц обычно лежит в пределах 5-100 мкм, а соотношение твердых частиц и газа менее 10% по массе, наиболее предпочтительное 0,01-10% , в основном 0,1-8% по массе. Количество частиц достаточно низкое, что гарантирует их от столкновения (отсутствие ударов), следовательно смесь ведет себя как газ, а не как движущийся слой или уносимый слой. Мельчайшие частицы распыляются по всему объему, занимаемому газом из-за преобладания турбулентных сил. Таким образом полученный газ содержит очень мелкие частицы по всему своему объему, эти частицы подходят для проведения небольшой эрозии благодаря многочисленным ударам небольшой силы, поэтому осуществляется снятие слоя кокса, а не разрушение больших кусков (чешуйки). Скорость частиц в печи лежит в пределах 70-480 м/с (в основном диапазоне 130-480 м/с, чаще всего в диапазоне 130-300 м/с). Скорость частиц в охлаждающем бойлере от 40 до 150 м/с.

Наиболее подходящее количество частиц зависит от их природы, от интенсивности осаждения кокса (которая зависит от природы сырья, идущего для переработки) и от местных условий скорости и турбулентности.

Предпочтительный средний размер твердых частиц лежит в пределах 4-5-85 мкм, а соотношение твердых частиц и газа 0,1-8% по массе, например, 0,1-3% по массе.

Применяемые твердые частицы можно впрыскивать в установку из разных точек, например из одной или более точек печи парового крекинга и на входе в бойлер с непрямым охлаждением. Коксоудаление можно подогнать под компоновку печи и можно довести до оптимального решения бойлер с непрямым охлаждением.

Согласно другой характеристики изобретения твердые частицы, отделяемые от векторного газа в циклоне, смешиваются с водой или жидкими углеводородами, по существу, не содержащими твердые ароматические соединения пиролиза, например, фракция углеводорода для крекинга, смесь твердых частиц и жидкости, вводимой насосом в установку, для повторной циркуляции.

Интенсивность потока и температуру смеси из жидкости и частиц можно выбрать так, чтобы получить сверхбыстрое парообразование жидкости при впрыскивании смеси в установку парового крекинга.

Для того, чтобы упомянутая жидкость и твердые частицы, выходящие из циклона, контактировали друг с другом, жидкость протекает непрерывно из верхней части, что позволяет смачивать стенку ниже и вокруг зоны появления твердых частиц.

Таким образом, устраняется аккумулирование этих частиц на стенке, а также избегают образования жидких капелек, которые могут засорить трубопровод, подающий твердые частицы, при склеивании твердых частиц с мокрыми стенками. Чтобы усилить унос частиц и улучшить эффект очистки стенок, поток жидкости едет через вихревую воронку (которая вращается).

Частицы, выходящие из циклона, собираются в емкости, которая изолирована, затем подвергаются действию давления посредством потока перегретого пара, и некоторые частицы проходят повторный цикл через установку с потоком пара.

По существу применяемые в этом методе частицы имеют сферическую форму и состоят из неорганических или металлических веществ, которые образуются при распылении газа, например, это могут быть пористые частицы с основой из кремния или алюминия, или частицы катализатора, используемого для каталитического крекинга (цеолиты), имеющие средний диаметр 60-80 мкм.

Твердые частицы могут состоять из смеси двух типов частиц - коксо-катализирующих металл, которые в условиях парового крекинга относительно мягкие, и других частиц - более твердых и эрозирующих. Кроме того, для эрозии можно испольовать и другие частицы (частицы кокса, размолотого угля, цемента, минералов, чугуна, стали, карбидов и т.д.).

Относительно мягкие коксо-катализирующие металл частицы удаляют остатки на порции неизолированного металла внутри стенок установки, этот каталитический эффект создает защитные слои кокса для покрытия упомянутых порций и их защиты от избыточной эрозии.

Согласно другой характеристики изобретения по этому методу на внутренних стенках печи парового крекинга образуется слой кокса, толщина которого поддерживается на определенном уровне благодаря эрозии этого слоя упомянутыми твердыми частицами. Слой кокса может варьироваться на протяжении трубки для крекинга, а после его образования толщина поддерживается на уровне, соответствующем уровню образования кокса в трубке. Для ограничения количества вводимых частиц возможна эксплуатация только при сильно уменьшенной интенсивности коксообразования (например, скорость коксообразования разделить на коэффициент 5 или 10) без полной остановки процесса коксообразования.

Размеры этого относительно тонкого слоя кокса (0,5-4 мкм, предпочтительнее 1-3 мкм) защищают внутренние стенки установки от эрозии, особенно когда этот слой быстро становится очень твердым и его очень трудно разрушить или подвергнуть эрозии из-за прогрессирующего процесса обжига кокса при высоких температурах (около 1000оС у стенок). Однажды образовавшись и отвердев, толщина такого слоя фактически остается постоянной благодаря непрерывной или почти непрерывной эрозии при интенсивности, равной скорости отложения кокса на этом защитном слое. Кроме того, условия установочной эрозии позволяют подходить менее критично к размеру твердых частиц, к их природе и способу их распределения в векторном газе.

Таким образом, нет необходимости точно осуществлять процесс коксоудаления за исключением удаления более хрупкого кокса, образовавшегося последним, следовательно получаем относительно устойчивое состояние кокса или очень низкую интенсивность коксообразования.

Еще одной характеристикой изобретения является тот факт, что эрозийные частицы, которые очень тонкие, приводят к увеличению числа столкновений со стенкой при удалении тонкой пленки из вновь образовавшегося кокса до его отверждения. Можно непрерывно вводить частицы или с перерывами, лучше если с небольшими интервалами.

Твердые частицы транспортируются к местам их впрыскивания либо гравитационным потоком, либо в качестве суспензии частиц с газом в фазе разбавления без использования потока векторного газа с очень высокой скоростью, что также уменьшает эрозию трубопровода.

Предпочтительно иметь вторую емкость в установке, которую монтируют между выходом из сепаратора и входом в первую емкость, вместе с воздушными клапанами для изолирования второй емкости, и иметь средства, которые бы оставляли крупные частицы внутри емкости. Эта вторая емкость может быть смонтирована параллельно с первой.

Вторая емкость предназначена для сбора твердых частиц, регенерированных на выходе из сепаратора в то время, когда первая емкость пустая.

Таким образом, накопление твердых частиц на выходе из сепаратора временное, кроме того возможна фильтрация твердых частиц с целью отсева крупных, например, таких как чешуйки кокса, отслоившегося от стенок.

Согласно конструкции изобретения, источник газа, находящегося под давлением, соединен с трубопроводом, по которому частицы впрыскиваются в установку. Поток векторного газа необходим для впрыскивания частиц в установку и для увеличения давления в емкости. Поэтому благодаря этому давление в емкости балансируется векторным газом, можно избежать опасности возникновения избыточного давления при уплотнении частиц.

Векторный газ можно подавать, например, путем фракционирования сырья, поступающего на обработку, или путем перегрева пара.

Средства рециркуляции твердых частиц включают средства впрыскивания потока газа, не содержащего тяжелых ароматических соединений, в нижний отдел сепаратора с целью получения (вместе с регенерированными твердыми частицами) суспензии газа и твердых частиц на выходе из этих средств, а также включают эжекторный компрессор, соединенный с выходом сепаратора, который подпитывается вспомогательным потоком газа с высоким давлением для повторного сжатия суспензии газа и твердых частиц на пути ее продвижения к месту впрыскивания в установку.

Мелкие частицы можно впрыскивать на входе в эжектор для повторного сжатия суспензии, которая образуется. Возможно также повторное сжатие очень тяжелых суспензий (200 или 300% по массе при соотношении сжатия 1,5:1,8). Эжектор служит не только для перемещения или переноса частиц, но также и для достижения высокого давления, поэтому они регенерируются, компенсируя потерю напора в установке.

Эжектор изготовлен из материала, устойчивого к эрозии (чугун или керамика).

Если использовать печь парового крекинга с трубками - гребенками для питания труб, которые подают поток углеводородов для крекинга, то это обеспечивает впрыскивание твердых частиц в поток испаренных углеводородов в верхней части или на входе в эту гребенку. Средства, устанавливающие турбулентный поток внутри гребенки при достаточной скорости потока, дают возможность избежать отложения твердых частиц внутри гребенки, концы подающих трубок смонтированы с гребенкой, каждый конец имеет вход в верхнюю часть гребенки, а также имеет компонент, перпендикулярный направлению потока внутри гребенки. Это также обеспечивает улавливание твердых частиц в нижнем конце гребенки.

Благодаря турбулентному потоку внутри гребенки смесь газа с твердыми частицами, проходящая вдоль всех труб гребенки, практически однородна. Концы трубок гребенки гарантируют регулярную и постоянную подачу частиц в трубки, независимо от положения внутри гребенки.

Вводящие участки концов включают передние компоненты, сталкивающиеся с потоком, и, которые служат для того, чтобы не происходили большие изменения в направлении потока у входов до труб, потому что эти изменения направления могут увеличить разделение газа и твердых частиц и могут привести к неоднородности в распределении частиц. Эти концевые участки также создают высокоэффективные генераторы турбулентности внутри гребенки. И наконец, средства улавливания избытка частиц в нижнем конце гребенки предохраняют последнюю трубку в гребенке от переполнения или засорения избытком частиц.

Эти средства могут создаваться, например, фильтром, пылеуловителем, циклоном или другими эквивалентными средствами, подходящими для удаления избыточного количества частиц, в частности, более тяжелых частиц. Эти средства можно расположить в нижнем конце участка гребенки, которая имеет, например, две последние трубки, это улавливает относительно тяжелые частицы, проходящие вдоль линии дна генератора гребенки, что предотвращает переполнение последней трубки избыточным количеством твердых частиц, ведущее к тому, что способность эрозии сильно отличается от средней величины.

В состав установки входят средства удаления фракций газа и твердого вещества в гребенке из ее нижнего участка, средства регенерации удаленной фракции газа и твердых частиц в верхней части или на входе в гребенку.

Гребенка работает, как гребенка, не имеющая никакой "последней" трубки, куда подается остаточная смесь газа с твердыми частицами, т.е. неограниченной длины.

Вход в каждую трубку имеет ограничитель, такой как сужение трубки или трубка Вентури, или трубка более маленького диаметра, который расположен в нижней части упомянутого конечного участка гребенки. Ограничитель служит для установления потока газа вдоль различных трубок более регулярным и однородным.

Это также оказывает влияние на коксоудаление с внутренних стенок трубки: если кокс осаждается быстрее в одной трубке, чем в другой, тогда он будет уменьшать поток в поперечном сечении, что увеличит скорость локального потока, установление такого ограничителя на входе в трубку приводит к поддержанию постоянной интенсивности потока вдоль трубки. Это увеличивает локальную скорость вследствие ограничения на входе, которое увеличивает интенсивность эрозии частицами, что приводит к тому, что на трубках увеличивается осаждение кокса.

Наконец, в установку входят средства для измерения перепадов давления в трубках печи парового крекинга, средства измерения интенсивности потока подачи углеводородов для крекинга или разбавления паром, средства, корректирующие перепады давления в зависимости от измеренной интенсивности потока, и средства, регулирующие откорректированное падение давления путем регулирования скорости потока рециркуляции твердых частиц, проходящих через установку.

Эти средства поддерживают определенную толщину защитного слоя кокса на внутренниых стенках установки, а также избегают любого значительного утолщения защитного слоя.

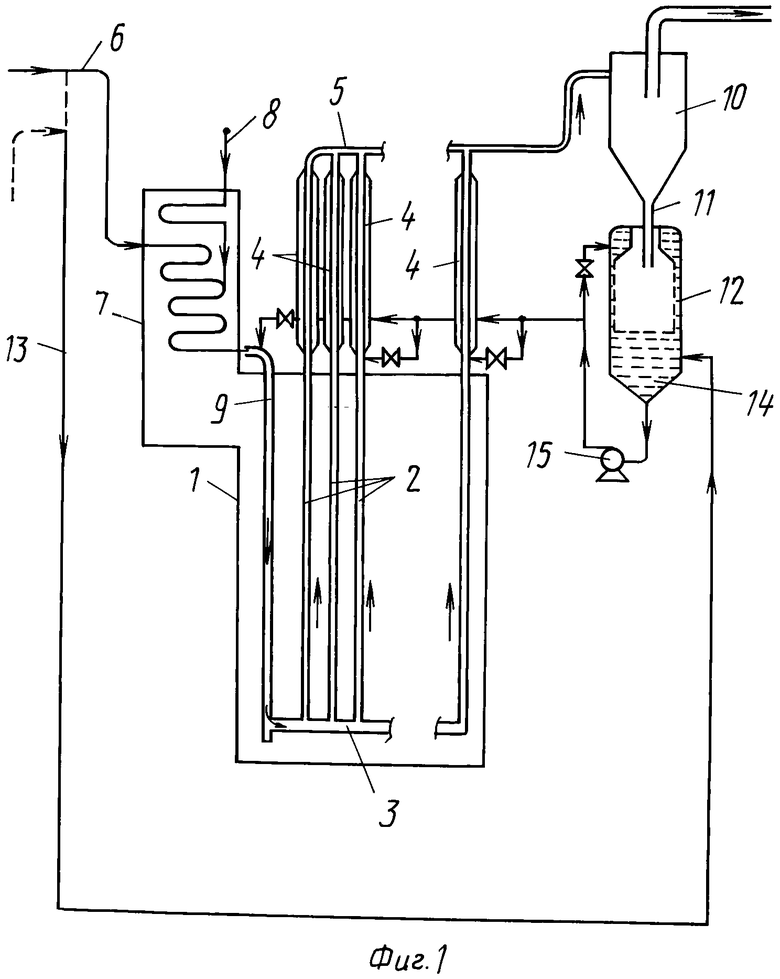

Схематическое изображение установки парового крекинга представлено на фиг.1.

В установку входят: печь 1 с однопоточными трубками 2, в которые подаются углеводороды с одного из концов трубок посредством гребенки 3 противоположными концами на выходе из печи, смонтированными с отдельными бойлер-охлаждающими сборниками 4, соединенными с выходом гребенки 5. Углеводороды, которые необходимо подвергнуть парообразованию, подаются в жидком виде через трубопровод 6 в зону конвекции 7 печи, где они нагреваются и испаряются. Трубопровод, подающий пар, соединен с трубопроводом 8 в зоне 7 печи 1. Трубопровод предварительного нагрева 9 подает смесь испаренных углеводородов и пар в гребенку 3, питающую трубки парового крекинга 2.

Выход гребенки 5 соединен с циклоном 10 или с несколькими циклонами, соединенными последовательно или параллельно, включающим верхний трубопровод для подачи газообразных продуктов и нижний трубопровод 11 для подачи твердых частиц. Нижний трубопровод 11 выходит во внутрь емкости 12, дно которой заполнено жидкостью 13, это может быть вода, но предпочтительно жидкость из легких углеводородов, не содержащих пиролизных тяжелых ароматических соединений. Основание емкости 12 соединено с насосом 13 для впрыскивания смеси жидкости и твердых частиц в разных точках установки, в частности, на входе в трубопровод 9 или на входе в гребенку 3. Точки впрыскивания могут быть также между выходом из печи 1 и входами непрямого бойлера-охлаждающего сборника 4.

Предпочтительное осуществление впрыскивания - распыления вместе с паром или путем испарения мгновенным расширением, где суспензия должна повторно нагреться для впрыскивания средствами, которые не указаны. Возможно также добавление потока легких углеводородов.

Условия распыления и интенсивности потока жидкости определены таким образом, что распыляемая суспензия полностью испаряется как только она впрыскивается (мгновенное испарение предотвращающее слипание частиц).

Порция смеси твердых частиц и жидкости возвращается на вершину емкости 2 так, чтобы жидкость образовывала непрерывную пленку, покрывающую всю внутреннюю стенку емкости 12, поэтому твердые частицы улавливаются, т.к. они покидают трубопровод 11. Жидкость непрерывно проходит из "источника" находящегося на стенке емкости 12 без образования капелек.

Вихревое движение влияет на жидкость, увеличивая эффект очищения и унос частиц над мокрой стенкой емкости 12. Жидкость, устанавливается так, что в ней нет частиц, и она поступает из емкости 12 специальным насосом, здесь не указанным.

Жидкие углеводороды, используемые в емкости 12, могут быть в качестве фракции сырья, поступающего для обработки крекингом, которая направляется к нижней части емкости через трубопровод 13.

Рециркулирующий пиролитический газолин можно добавить к этой фракции углеводородного сырья или может подаваться непосредственно в жидкость 14.

Средства обеспечивают создание твердых частиц в форме суспензии твердых веществ в жидких углеводородах или в воде.

Эксплуатация установки происходит следующим образом. Углеводородное сырье, испаряют в участке 7 печи 1, затем подвергают паровому крекингу в трубке 2 печи с очень коротким временем превращения. Газообразные продукты парового крекинга затем подвергаются непрерывному охлаждению в бойлерах 4, после чего они проходят через циклон 10, где твердые частицы удаляются, затем они направляются для прямого охлаждения путем впрыскивания пиролизного масла.

Относительно большое количество кокса образуется на внутренних стенках трубопровода 9, гребенки 3 и, кроме того, на трубах 2 печи и на трубах бойлеров 4.

Твердые частицы транспортируются потоком испаренных углеводородов, что удаляет слой кокса легкой и регулярной эрозией при его образовании на стенках установки.

Затем большинство твердых частиц отделяется от продуктов парового крекинга в циклоне 10, оттуда они направляются в емкости 12, где смешиваются с жидкостью 14 для получения суспензии жидкости и твердых частиц. Насос 15 служит для проведения повторного цикла этих частиц через установку путем повторного сжатия суспензии до давления, подходящего для впрыскивания.

Твердые частицы не отделяются от потока газа в циклоне 10, они улавливаются последовательно путем впрыскивания в поток газа для осуществления прямого охлаждения.

По существу, используемые твердые частицы имеют средний размер менее 150 мкм, при концентрации твердых частиц в потоке газа менее 10% по массе относительно газа. Предпочтительный размер частиц лежит в диапазоне от 5 до 85 мкм или еще лучше от 15 до 60 мкм при соотношении твердых частиц к газу 0,1:8%, например, 0,1:3%.

"Средний размер" частиц - если 50% массы частиц имеет диаметр меньше, чем указанный размер.

Можно использовать сферические частицы, например, кремний-алюминиевые частицы, как используемые каталитические частицы для каталитического крекинга (силико-алюминаты, получаемые распылением).

Эти частицы каталитического крекинга (силико-алюминаты, цеолиты) имеют сферическую форму и обеспечивают высокую эффективность удаления кокса, так как они безвредны для металла, из которого состоит испытательный реактор.

Можно использовать частицы двух типов, первый типа - металлические коксокаталитические частицы, частицы железа, стали или никеля, или сплавов, содержащих никель, эти частицы относительно мягкие в условиях парового крекинга, частицы другого типа - более твердые и более эрозийные (например каталитические частицы крекинга или частицы из сплавов тяжелых тугоплавких металлов).

Эти частицы также можно предварительно нагреть до впрыскивания в установку, чтобы можно было избежать конденсации там, где они внедряются в печь парового крекинга. Температура предварительного нагревания выше, чем местная температура точки росы в месте впрыскивания.

Коксоудаление в установке может осуществляться частицами как непрерывно, так и с интервалами.

Относительная толщина первого слоя кокса например от 0,5 мм до 4 мм, предпочтительнее в диапазоне 1-3 мм слой отвердевает довольно быстро. Такой очень твердый слой защищает металлические стенки установки. Кокс, который последовательно осаждается на этом защитном слое удаляется по мере того, как он образуется, эрозией твердыми частицами, транспортируемыми потоком сырья из углеводорода.

Кроме того, можно наблюдать, что векторный газ, приносящий твердые частицы в установку, богат содержанием пара, который играет важную роль в создании слоя оксида (особенно оксида хрома) на внутренней поверхности трубок печи. Предполагается, что эта очень твердая пленка оксида также защищает металлические трубы от эрозии твердыми частицами.

Таким образом, процесс использует три различных физических явления:

- кокс незначительно эрозирует при высокой степени однородности и без образования фрагментов при использовании эрозийного газа, который подается с небольшим количеством очень мелких частиц, распространенных по всей массе газа, текущего с большой скоростью и, которые вместе не реагируют;

- трубы защищены покрытием слоя отвердевшего кокса, создающим экран контролирующейся толщины, и который менее чувствителен к эрозии газом, чем вновь образованный кокс,

- очень мелкие частицы незначительно атакуют металл труб в условиях местного окисления.

Газообразные продукты проходят через циклон при промежуточной температуре, которая в общем менее 600оС, таким образом, циклон можно изготовить из низколегированной стали. Эффективность циклона в отделении твердых частиц лучше, чем при высокой температуре вследствие более низкой вязкости газов. Наконец отделение твердых частиц осуществляется при температуре, при которой скорость реакций крекинга невысокая. Поэтому нет необходимости в увеличении повторных химических реакций сверх крекинга, которые могли бы иметь место, если бы твердые частицы мгновенно отделялись бы на выходе из печи (1).

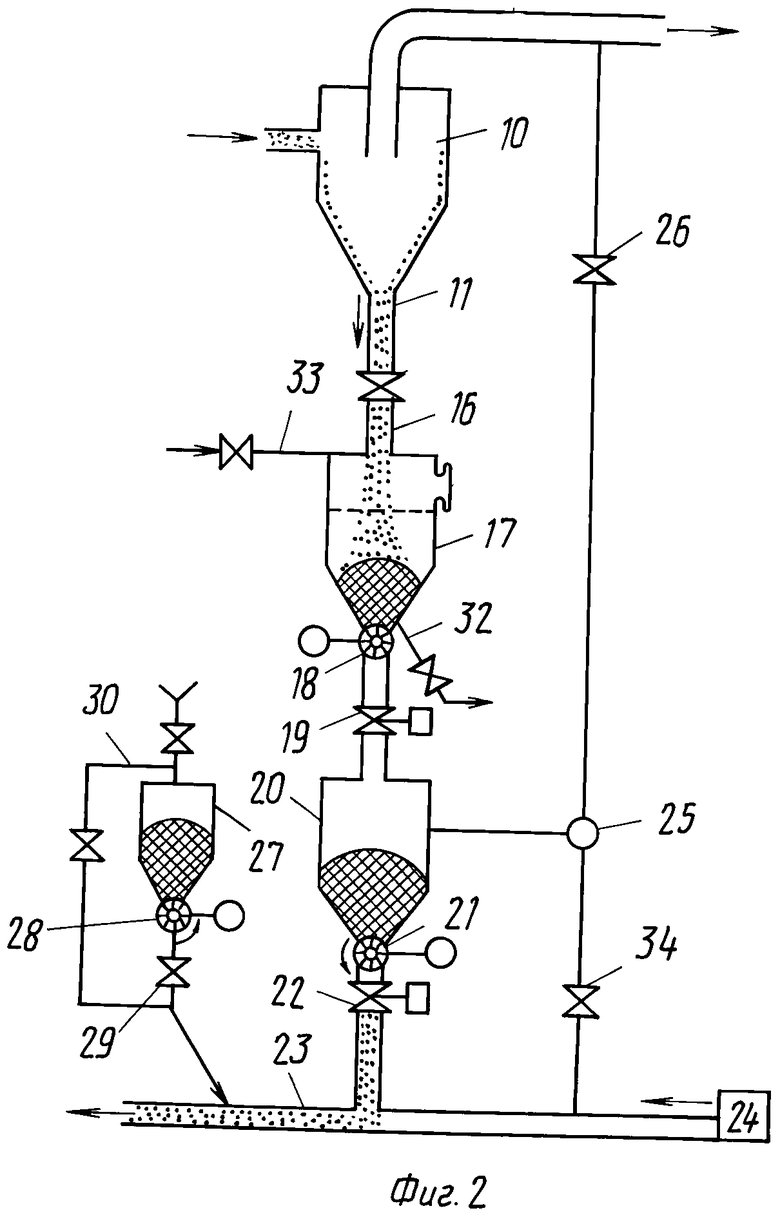

На фиг.2 представлена схема варианта конструкции для рециркуляции твердых частиц.

В этом варианте дно циклона 10 соединяется с верхним входом 16 емкости 17 через изолирующий клапан, включая средства, такие как вибрационное сито для отделения и задерживающее решето для отбора крупных твердых частиц, вместе с отверстием для их удаления (люк).

Нижняя часть емкости 17, в которой собираются очень мелкие частицы, соединена с вращающим элементом с электроприводом 18 таким, как винт, вращающийся стопор или с аналогичными, а через изолирующий клапан 19 соединяется с другой емкостью 20, выход дна которой снабжен вращающимся элементом с электроприводом 21 и изолирующий клапан 22, которые идентичны элементу 18 и клапану 19, описанным выше. Выходное отверстие емкости 20 соединяется с трубопроводом 23 для регенерации твердых частиц через клапан. Источник 24 газа подающегося под давлением питает трубопровод 23 при средней скорости или при относительно низкой скорости (например поток перегретого пара проходит со скоростью 29 м/с).

Клапан с тремя отверстиями 25 служит для соединения емкости 20 как с источником газа подающегося под давлением 24, так и с выходом трубопровода 11 из циклона. Трубопроводы, соединяясь через клапан с тремя отверстиями 25 с источником газа под давлением 24 и с трубопроводом 11, обеспечены соответственными ограничительными клапанами 26.

Изолированная емкость 27, заполненная новыми твердыми частицами определенного среднего размера зерна, через вращающийся элемент с электроприводом 28 и изолирующий клапан 29 служит для впрыскивания твердых частиц в трубопровод 23 для отгона в верхнюю часть легких фракций. Верхняя часть емкости 27 соединена с выходом из упомянутой емкости через трубопровод 30, служащий для уравновешивания давлений.

Вращающийся элемент 31 служит для регулирования интенсивности потока, отгоняющего легкие фракции частиц в верхнюю часть.

Дно первой емкости 17 (или емкости 20) может быть снабжено выводящим трубопроводом 32 для удаления некоторого количества отработанных твердых частиц, в то время как трубопровод 33 подает контролируемый на входе заграждающий газ, выходящий во внутрь емкости 18 в ее верхней части. В заграждающем газе не содержатся тяжелые ароматические соединения, но может быть пар. Он определяет емкость 17 и сито 19, на которых откладывается кокс, посредством предохранения крекинга - газа.

Эти средства регенерации эксплуатируются следующим образом.

В случае, когда верхний клапан 19 первой емкости 17 открыт, вращающийся элемент из этой емкости отключен, и нижний изолирующий клапан 19 закрыт. Твердые частицы, отделяющиеся в циклоне 10 от газообразных продуктов, собираются и складируются в емкости 17 после их фильтрации через сито 19, которое удаляет более крупные частицы. Заграждающий газ, подаваемый по трубопроводу 33, предотвращает любое проникновение тяжелых ароматических соединений в емкость при отсутствии интерферирования с гравитационным падением частиц вниз трубопровода.

На этой стадии дно емкости 20, которая предварительно заполнена твердыми частицами из верхней части емкости 17, быстро опустошается, так как эти твердые частицы вторично впрыскивают в трубопровод 23. Для осуществления этого процесса надо изолирующий клапан 22, находящийся внизу этой емкости, открыть. Элемент 21 начнет вращаться, а внутренний объем емкости 20 соединится с источником газа под давлением посредством клапана 25 при открытом нижнем ограничительном клапане 34. Газ, подающийся из источника 24 под давлением, которое не меньше или даже слегка выше, чем давление в точке, где твердые частицы впрыскиваются в установку, где давление выше, чем давление на входе трубопровода 11 из циклона 10.

Таким образом, давление внутри емкости 20 выше, чем давление внутри емкости в верхней ее части 17, и оно находится в равновесии с давлением в регенерационном трубопроводе 23. Источник 24 подает поток газа в этот трубопровод с относительно невысокой скоростью в пределах 5 см/с - 25 м/с, например перегретый пар проходит со скоростью 10 м/с-20 м/с, тем самым транспортируя твердые частицы в разбавленной газообразной суспензии до одной из точек впрыскивания в установку. Если емкость 20 пустая или почти пустая, вращающийся элемент 21 включен, клапан 22 закрыт, емкость 20 соединяется с выходным отверстием трубопровода 11 циклона через клапан с тремя отверстиями 25. Тогда давление в емкости 20 равно давлению в верхней части емкости 17, этого достаточно для открытия изолирующего клапана 19 и включения вращающегося элемента 18, что приводит к тому, что твердые частицы, находящиеся в емкости 17, транспортируются в емкость 20.

Затем включается вращающийся элемент 18, клапан 19 снова закрыт, емкость 20 соединена с источником газа под давлением, клапан снова открывается, а элемент 21 снова включается для впрыскивания твердых частиц в трубопровод 23.

Если необходимо, выводящий трубопровод 32 служит для удаления потока твердых частиц из емкости 17, где поток создается из смеси абразивных частиц из верхней части емкости, которые подвержены истиранию при протекании через установку вместе с частицами кокса, которые отслоились от внутренних стенок установки.

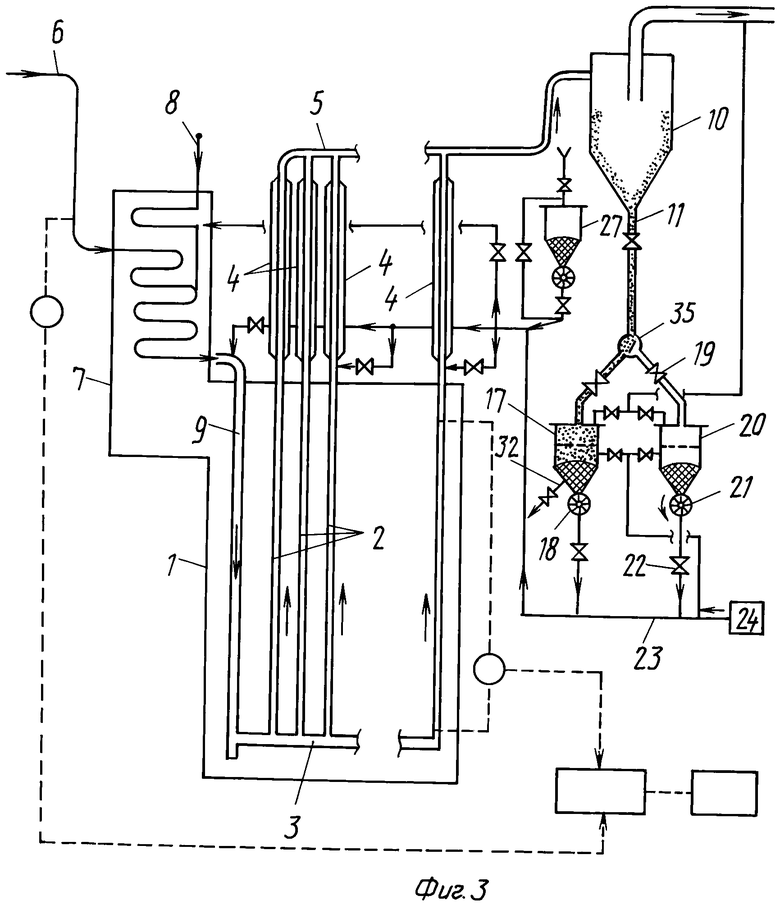

В варианте конструкции указанной на фиг.3 две емкости 17 и 20 соединены параллельно между выходом из циклона 10 и регенерационным трубопроводом 23, их работа чередуется. Одна емкость служит для складирования твердых частиц, доставляемых из циклона, в то время как другая впрыскивает частицы в трубопропод 23. Клапан-заслонка 35, находящийся на выходе из циклона 10, снабжает одну или другую емкость частицами.

В остальном работа конструкции аналогична средствам рециркуляции, указанным на фиг.2. Твердые частицы могут вторично циркулировать через установку на входе в трубопровод, на входе в непрямые бойлеры - охладители и на входе в трубопровод, где очищается сырье для переработки в трубопроводе испарением, находящийся в позиции печи (например при полном испарении сырья с предварительным перемешиванием с паром).

Установка, указанная на фиг.3, также снабжена средствами для измерения фактического перепада давления в трубках печи, для того чтобы обнаружить увеличение падения давления, вследствие образования слоя кокса на внутренней стенке каждой трубки. Средства для измерения падения напора в трубках печи соединены через корректирующий цикл со средствами, служащими для измерения интенсивности потока углеводородного сырья с логической схемой управления, служащей для регулирования фактического перепада давления в трубках печи до величины в пределах 100-300% от названного падения давления в очищающей трубке в аналогичных условиях эксплуатации печи (одинаковое углеводородное сырье и одинаковая интенсивность потока пара). Фактический перепад давления в трубках печи (как величина зависящая от интенсивности потока) удерживается в пределах 120-200%, например, падение давления в очищающих трубах лежит в пределах 130-180%. Для осуществления этого контрольный цикл может работать следующим образом:

- количество твердых частиц для дозаправки поставляется из емкости 27;

- очистка емкости 17 через трубопровод 32;

- рециркуляция частоты прохождения цикла и интенсивности потока твердых частиц из емкости 17 и 20.

Такое регулирование фактического падения давления в трубах печи соответствует регулированию толщины слоя кокса на внутренних стенках трубок, эта толщина лежит в пределах от 0,3-6 мм, например предпочтительный диапазон от 0,5-4 мм, но еще лучше 1-3 мм, он защищает трубы от эрозии твердыми частицами.

Различные средства по изобретению, описание которых дано в сноске к фиг. 2 и 3, применимы для установок по паровому крекингу углеводородов вообще, независимо от типов труб, используемых в печи, а также независимо от способа отделения и регенерации твердых частиц.

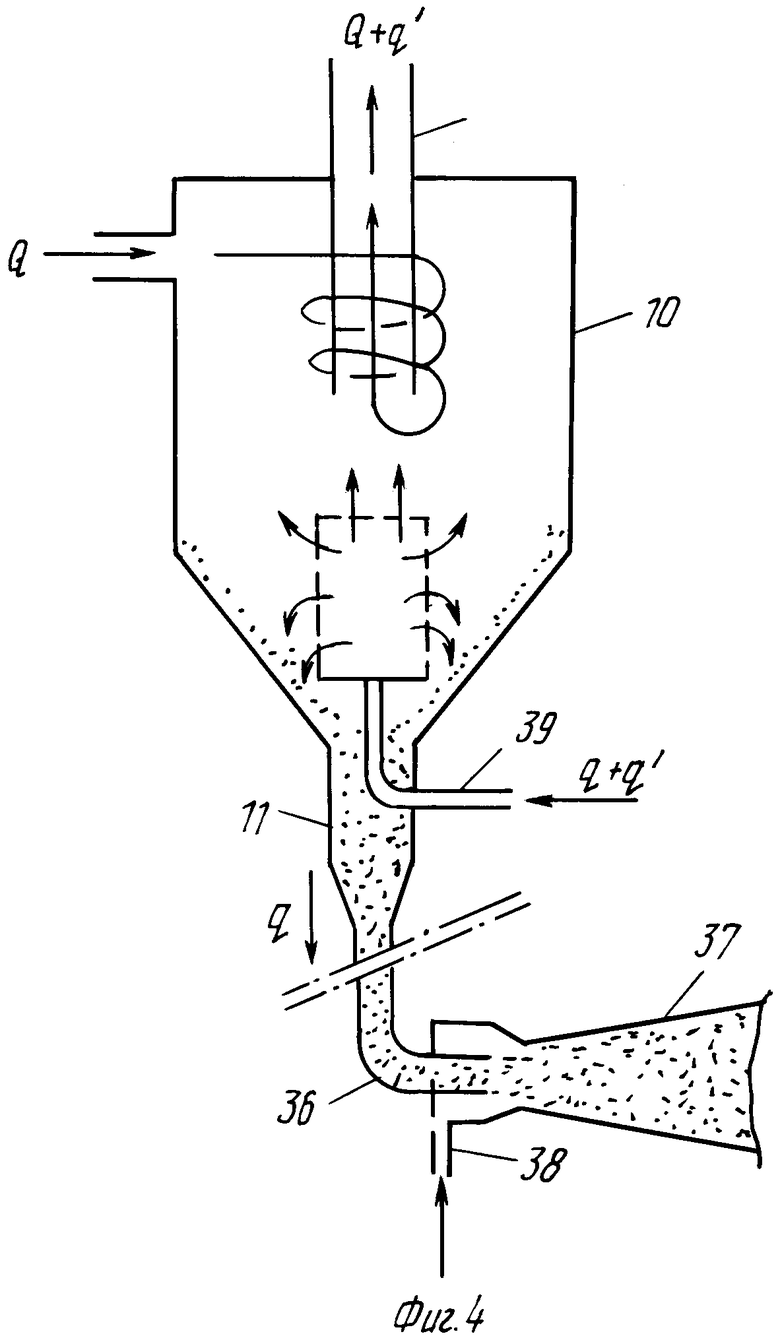

На фиг.4 представлен другой вариант конструкции на рециркуляции частиц.

В этой конструкции нижнее выходное отверстие 11 циклона 10 сообщается с осевым входным отверстием 36 эжектора-компрессора 37, имеющего периферический вход 38, через который податся поток приводного газа под высоким давлением. Кольцеобразное пространство между осевой скоростью (числом оборотов) 36 и наружной стенкой эжектора-компрессора 37 создает ускоряющее сопло для приводного газа, подающегося через периферическое отверстие 38 под высоким давлением. Выход из эжектора-компрессора соединен с трубопроводом, через который впрыскивается в установку суспензия газа и твердых частиц.

Трубопровод 39 также служит для впрыскивания дополнительного потока газа g + g' в нижнюю зону циклона 10 с целью образования суспензии газа с твердыми частицами на входе из циклона 28.

В этих условиях эжектор-компрессор 37 выталкивает поток дополнительного газа g из циклона 10, что необходимо для формирования суспензии. Избыток дополнительного газа g', впрыскиваемого в циклон удаляется из циклона через его верхнюю часть наряду с входящим в циклон газовым потоком a. Таким образом регенерированные в циклоне частицы собираются потоком дополнительного газа g, которые отличаются по своему составу от крекинг-газа. Суспензия подвергается вторичному сжатию в эжекторе-компрессоре, после чего и эта суспензия вторично циркулируется в установку.

Рекомпрессионной суспензии газа с твердыми частицами, выполненной в эжекторе-компрессоре 37, достаточно для компенсации потери напора между точками впрыскивания в установку и входной точкой, ведущей в эжектор-компрессор 37.

Дополнительным газом, питающим эжектор-компрессор, может быть пар или тяжелый газ, имеющий такой химический состав, чтобы скорость звука в этом газе была значительно ниже скорости звука в потоке пара. Это можно использовать для ограничения скорости потока, проходящего через эжектор-компрессор, чья скорость имеет отношение к скорости звука, таким образом можно ограничивать эрозию в эжекторе-компрессоре. Тем не менее этот газ собирается, в нем нет тяжелых ароматических соединений, т.к. они могут усилить образования кокса в печи при рециркулировании.

Большая порция дополнительного газа может быть получена фракциями продуктов, полученных пиролизом, рециркулированных после гидрообработки.

В этом варианте конструкция эжектора-компрессора может быть общепринятой (с центральной осевой подпиткой природного газа) и быть сделана из материалов, выдерживающих испарение (внутреннее покрытие керамикой или карбидом). Тяжелые частицы можно успешно отфильтровывать на входе в эжектор-компрессор.

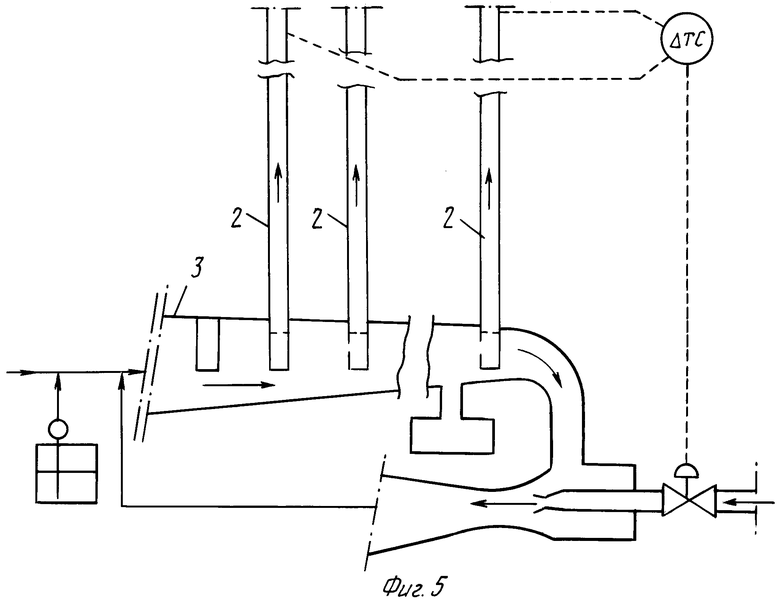

На фиг. 5 представлено схематическое изображение средств для распределения твердых частиц между трубками печи парового крекинга. Эти трубки имеют небольшой диаметр и прямолинейное расположение, их концы соединены с гребенкой, ее входным и выходным отверстиями (выходное отверстие не обозначено), которые могут располагаться за пределами предварительного охлаждающего теплообменника.

Гребенка 3 подпитывается испаренным сырьем, содержащим углеводороды, и паром при температуре около 550оС, например, небольшое количество частиц небольшого размера впрыскивается в нее, частицы складируются в емкости в виде суспензии в жидкости, такой как вода или легкие до средних углеводороды. Насос выталкивает смесь жидкости и твердых частиц из емкости, впрыскивает ее из гребенки 3 в поток пара и испаренного сырья, содержащего углеводороды, в трубопровод в верхнюю его часть.

Трубки печи образуют один или более параллельных рядов, которые открываются в гребенку 3 при равных интервалах, секции гребенки быстро сужаются от верхнего конца по направлению к его нижнему концу относительно направления потока сырья, чтобы поддерживать минимальную скорость потока смеси в гребенке, что предотвращает осаждение частиц.

Конец каждой трубки, открывающейся в гребенку, снабжен подпитывающим концевым участком, идущим во внутрь гребенки и имеющим входной участок или отверстие, идущее по направлению к верхнему концу гребенки, и имеющим перпендикулярное расположение компонента относительно направлению потока сырья в гребенке. Мгновенно протекая вниз от подпитывающего концевого участка, каждая трубка снабжена ограничителем в виде суспензии или трубки Вентури для создания однородного постоянного газового потока, проходящего через трубы 2. Преимущественно используются ультразвуковая трубка Вентури.

В нижней части гребенки 3 находится пылеуловитель для сбора тяжелых частиц, проходящих вдоль нижней части генератора гребенки.

Нижний конец гребенки соединен посредством трубопровода соответствующего размера с эжектором-компрессором, состоящим из осевого трубопровода для подпитки потока приводного газа, такого как пар. Клапан служит для контроля интенсивности потока этого газа.

Выход из эжектора-компрессора соединен посредством трубопровода с верхним концом гребенки или с трубопроводом для подачи углеводородного сырья.

Клапан, контролирующий интенсивность приводного газа, сам контролируется системой, снабженной средствами, определяющими температуру внешней поверхности первой и последней труб печи, для сервоконтроля скорости этого газа до разности этого между этими температурами.

Прибор работает следующим образом.

Поток пара и испаренные углеводороды, несущие мелкие твердые частицы, протекает с высоким уровнем турбулентности вдоль гребенки. Средняя скорость потока в гребенке лежит в диапазоне 20-120 м/с, например 30-80 м/с, что значительно ниже скорости потока в трубах, которая равна 130-300 м/с, а в частности 160-270 м/с. Такой скорости потока в гребенке достаточно для предотвращения отделения твердых частиц от газа внутри гребенки и таким образом, для предотвращения любого осаждения твердых частиц, образующихся внутри гребенки, кроме относительно тяжелых частиц, проходящих вдоль линии дна генератора.

Удалением значительной фракции твердых частиц и потока газа из нижнего конца гребенки гребенка превращается, так сказать, в гребенку с неограниченной длиной, т.е. нижний конец ее не имеет никакого значительного влияния на распределение потока газа и частиц между различными трубами независимо от того близко или далеко он находится от нижнего конца гребенки.

Подпитыванием потока приводного газа (например пара) в эжектор возможно экстрагировать необходимую фракцию из потока газа или твердых частиц в гребенке и подвергнуть вторичному сжатию эту фракцию для рециркуляции путем впрыскивания во внутрь трубопровода или в верхнюю часть гребенки. Система служит для контроля интенсивности потока приводного газа посредством работы клапана, следовательно, влияя на твердые частицы, подающиеся к первой трубке относительно последней трубки, что регулирует неравномерное распределение из-за разности температур на внешней поверхности этих труб.

Твердые частицы, проходящие с потоком вдоль труб, эрозируют слой кокса, образующийся на внутренних стенках этих труб. Изменения температур на наружной поверхности труб служат для оценки уровня коксообразования при засорении труб, следовательно, для определения эффективности эрозии слоя кокса твердыми частицами. Увеличение интенсивности уносимого потока увеличивает среднюю скорость потока в гребенке, это увеличение выше в нижней части гребенки, чем в ее верхнем конце. Скорость уносимого потока в конце гребенки можно модулировать как функцию информации, получаемой при относительном засорении различных труб. Проще ее можно настроить до подходящей величины.

Ограничители на верхних концах труб могут влиять на однородность потоком газов внутри труб и на их относительное постоянство. Это увеличивает возможность автоматического регулирования очистки этих труб твердыми частицами. Если коксообразование в трубке аномально, т.е. имеется частичное ее засорение, тогда благодаря поддержанию интенсивности газового потока ограничителем, скорость этого потока после коксообразования будет увеличиваться, что увеличит эффективность эрозии.

С целью урегулирования и распределения потока газа и частиц надлежащим образом между различными трубками в верхней части расположен конец с холостой подачей материала из первых труб, этот конец холостой подачи идентичен концу обычной подачи материалов в трубах. Это означает, что аэродинамика первых труб и упомянутых труб аналогична.

Таким образом, изобретение касается значительного улучшения в промышленности, занимающейся паровым крекингом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПОЛЬЗОВАНИЕ ГАЗА ИЗ МЕСТОРОЖДЕНИЯ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ПЕРЕРАБОТКИ ПРИРОДНОЙ СЫРОЙ НЕФТИ В ПРЕДВАРИТЕЛЬНО ОЧИЩЕННОЕ НЕ СОДЕРЖАЩЕЕ АСФАЛЬТЕНЫ СЫРЬЕ ДЛЯ ПЕРЕРАБОТКИ НЕФТИ Р И ЖИДКОЕ ОСТАТОЧНОЕ СЫРЬЕ ДЛЯ ПЕРЕРАБОТКИ НЕФТИ Р | 2005 |

|

RU2360948C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ИЗВЛЕЧЕНИЯ И КРЕКИНГА/ОБОГАЩЕНИЯ НЕФТИ ИЗ ТВЕРДЫХ ВЕЩЕСТВ | 2007 |

|

RU2434049C2 |

| СЕПАРАТОР РАЗДЕЛЕНИЯ ПАРА И ЖИДКОСТИ | 2001 |

|

RU2278720C2 |

| Способ термического крекинга жидких углеводородных смесей | 1973 |

|

SU508219A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ТЕКУЧЕСТИ СЫРОЙ НЕФТИ | 2006 |

|

RU2418841C2 |

| СОПЛО ИНЖЕКТОРА ТЕКУЧЕЙ СРЕДЫ ДЛЯ РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2693143C2 |

| ОТДЕЛЕНИЕ МЕЛКИХ ТВЕРДЫХ ЧАСТИЦ ОТ ГАЗОВОГО ПОТОКА | 2002 |

|

RU2292956C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ СМЕШИВАНИЯ РЕГЕНЕРИРОВАННОГО КАТАЛИЗАТОРА С НАУГЛЕРОЖЕННЫМ | 2009 |

|

RU2510966C2 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ДОСТИЖЕНИЯ ЗНАЧИТЕЛЬНОГО ВЫХОДА ОЛЕФИНОВ ИЗ ОСТАТОЧНОГО ИСХОДНОГО СЫРЬЯ | 1997 |

|

RU2173695C2 |

Сущность изобретения: паровой крекинг углеводородного сырья с удалением кокса с внутренних стенок установки, включающей трубчатую печь и теплообменник прямого и непрямого охлаждения полученных продуктов. Процесс ведут на работающей установке с подачей в нее смеси векторного газа, образованного смешением испаренного сырья с разбавляющим водяным паром с твердыми частицами, взятыми в количестве 0,01-10,3%, средним диаметром 5-150 м. Скорость их прохождения через печь, 70-480 м/с с последующим отделением твердых частиц от полученных продуктов. 2 с. и 2 з.п. ф-лы, 5 ил.

| Патент США N 4420343, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-08-15—Публикация

1990-12-13—Подача