Изобретение относится к сепаратору разделения пара и жидкости, который можно использовать для разделения смеси углеводородов и водяного пара.

Концепция проточного циклонного сепаратора, предназначенного для отделения твердого вещества или жидкостей от газа-носителя, хорошо разработана в соответствующей литературе.

Данное изобретение относится к использованию сепаратора разделения пара и жидкости для разделения смеси, содержащей углеводороды и водяной пар, содержащего:

емкость, имеющую впускное отверстие для поступления в нее парожидкой смеси,

втулку внутри емкости, расположенную ниже впускного отверстия, причем на втулке расположено множество лопастных элементов на ее ближнем конце для разделения смеси при прохождении смеси через емкость,

выпускное отверстие пара, находящееся на дальнем конце втулки, для отвода паровой фазы смеси из емкости,

выпускное отверстие, расположенное ниже выпускного отверстия пара, для отвода жидкой фазы смеси из емкости.

Изобретение также относится к способу разделения паровой и жидкой фаз смеси углеводородов и пара, согласно которому

обеспечивают прохождение смеси через впускное отверстие емкости,

разделение смеси центрифугой, расположенной в головном конце емкости,

обеспечивают прохождение жидкой фазы вниз по стенкам емкости,

направляют паровую фазу к выпускному патрубку для паров,

направляют паровую фазу из емкости и в средство последующей переработки,

направляют жидкую фазу из емкости в средство для последующей переработки.

Сепаратор разделения пара и жидкости согласно данному изобретению выполнен с возможностью разделения паровой и жидкой фаз смеси углеводородов и водяного пара таким образом, что подается только поток пара и далее подвергается последующей обработке. Конструкция сепаратора выполнена с возможностью обеспечения хорошего смачивания и промывки всех частично смачиваемых поверхностей сепаратора неиспарившейся жидкой частью подаваемого материала, за исключением патрубка выпуска пара. Смачивание поверхности гарантирует отсутствие отложения кокса, которое в конечном счете может привести к засорению сепаратора. За счет предотвращения коксообразования с помощью смачивания поверхности температуру однократного равновесного испарения в сепараторе можно повысить сверх обычного предела (имеющегося из-за проблемы коксообразования), тем самым обеспечивая более глубокое фракционирование подаваемого материала и извлечение большей доли подаваемого материала в виде пара для последующей переработки.

Одним из возможных применений сепаратора разделения пара и жидкости согласно данному изобретению является предварительная переработка тяжелого сырья олефиновой установки (сырой нефти или конденсатов), в частности, установки парофазного крекинга олефинового газойля за счет однократного равновесного испарения углеводородного сырья водяным паром при высокой температуре и последующего механического отделения неиспарившейся жидкой фракции с помощью этого сепаратора разделения пара и жидкости, в результате чего для последующей переработки в радиационных трубках печи термического пиролиза далее подается только испаряемая фракция сырья. Жидкая неиспаряемая часть содержит такие тяжелые углеводороды, как пек, которые разделяют и могут направлять в установку для коксования, в каталитическую крекинг-установку и другие узлы переработки остатка для последующей обработки или в качестве топлива.

Кроме того, однородно смачиваемые стенки, обеспечиваемые согласно данному изобретению, увеличивают срок службы предлагаемого сепаратора разделения пара и жидкости. Многовпусковой тип конструкции лопасти согласно конкретному осуществлению данного изобретения особенно предпочтителен для создания и обеспечения однородной пленки орошающей жидкости на внутренних поверхностях сепаратора разделения пара и жидкости.

Лопастная часть сепаратора разделения пара и жидкости согласно данному изобретению обеспечивает очень плавное аэродинамическое ускорение и вращение для поступающей газожидкостной смеси, необходимые для обеспечения высокого кпд разделения и низких потерь давления. Конструкция лопастей также отличается тем, что не имеет застойных зон, приводящих к отложению кокса. Помимо этого, в противоположность обычному типу циклонных сепараторов с касательным входом, в которых обычно имеется единственное асимметричное впускное отверстие или отверстие для трубопровода, сама лопасть состоит из нескольких лопастных элементов или лопаток, которые придают одинаковое центробежное усилие поступающей газожидкостной смеси по всей окружности сечения впускного отверстия сепаратора разделения пара и жидкости.

Сепаратор согласно данному изобретению предпочтительно также содержит юбку на дальнем конце втулки, чтобы направлять жидкую фазу смеси наружу от втулки и к стенкам емкости.

Сепаратор согласно данному изобретению также предпочтительно содержит средство, находящееся в емкости между впускным отверстием и ближним концом втулки, для регулирования рециркуляции и разбрызгивания смеси при ее поступлении через впускное отверстие и падении на втулку.

Сепаратор может также содержать экран на дальнем конце втулки, который не будет выпускать кокс из втулки и не даст ему выпадать из нее.

Сепаратор также может содержать юбку на входе выпускного отверстия пара, чтобы направлять жидкость в направлении наружу от входа.

Втулка сепаратора согласно данному изобретению предпочтительно расположена по оси емкости. Выпускное отверстие пара предпочтительно расположено в осевом направлении в дальнем конце втулки. Смесь пара и жидкости, используемая в сепараторе и способе согласно данному изобретению, предпочтительно является смесью, содержащей углеводороды и водяной пар.

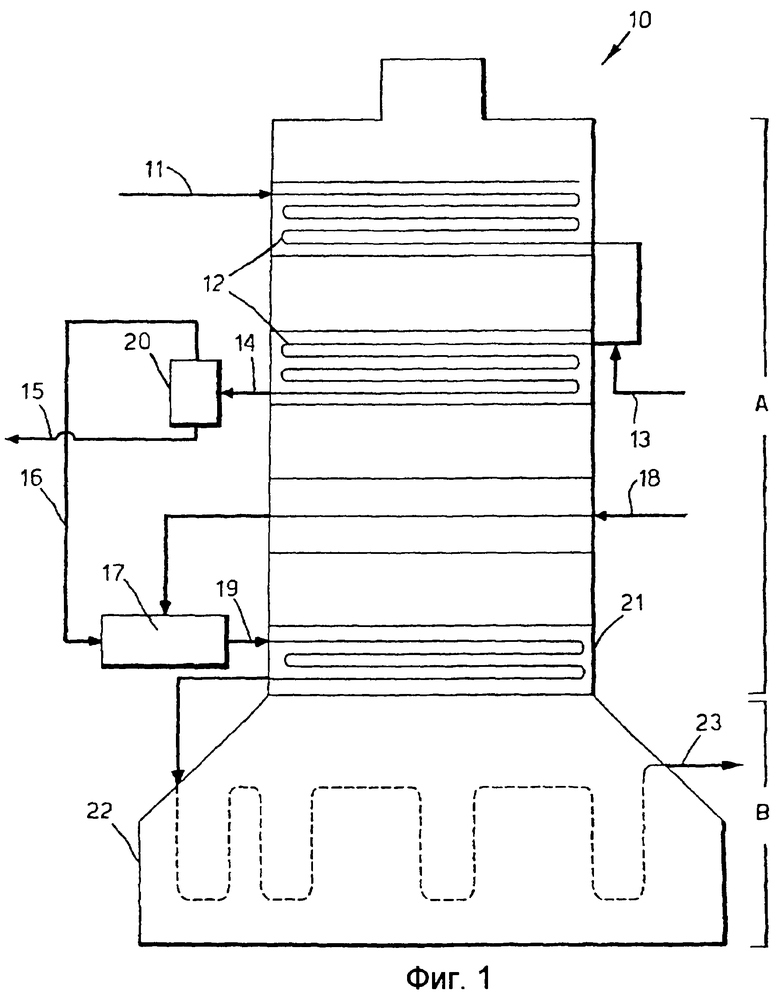

Фиг.1 - технологическая схема способа в печи пиролиза, которую можно использовать в соответствии с данным изобретением.

Фиг.2 - вертикальная проекция, с частичным сечением, сепаратора разделения пара и жидкости в соответствии с данным изобретением.

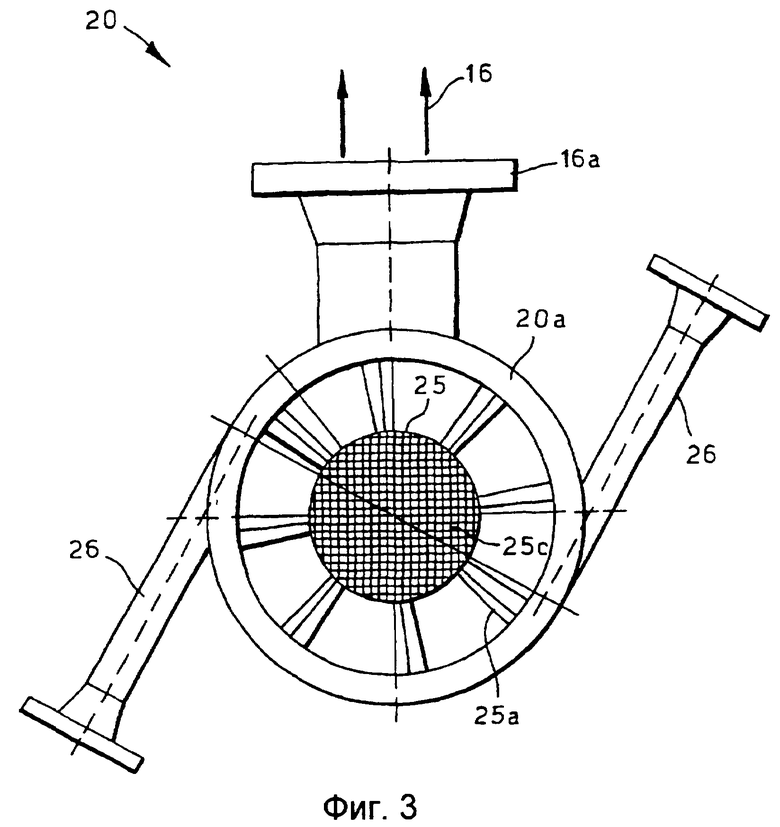

Фиг.3 - горизонтальная проекция изображения согласно фиг.2.

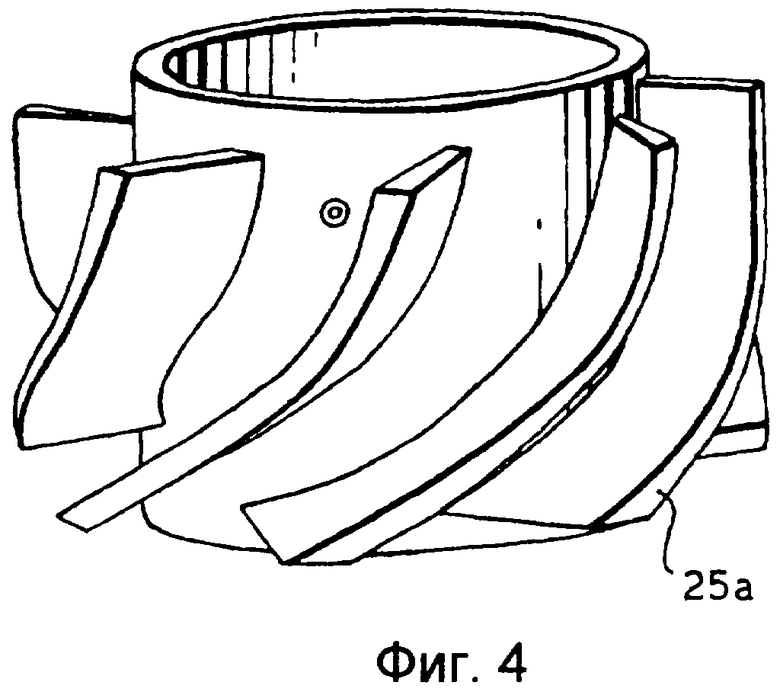

Фиг.4 - перспективный вид лопастного узла сепаратора разделения пара и жидкости, показанного на фиг.2.

Тяжелые концевые фракции сырой нефти и тяжелых сжиженных частей природного нефтяного газа невозможно испарить в обычных условиях конвекционной секции этиленовой печи. Их обычно удаляют перегонкой, и только более легкую испаряемую фракцию перегонки используют в качестве сырья олефиновой установки. Для операции приготовления сырья, заключающейся в отгонке тяжелых концевых фракций из сырья олефиновой установки, требуются дополнительные капитальные затраты и эксплуатационные расходы. Устройство и способ согласно данному изобретению позволяют интегрировать операцию разделения тяжелых концевых фракций с секцией предварительного нагрева сырья в модифицированной олефиновой печи, в результате чего в зону крекинга печи будут поступать только испаряемые фракции тяжелого сырья. При этом возможность однократного равновесного испарения углеводородов с разбавляющим водяным паром при температуре выше температуры, которая обычно достигается в вакуумной колонне (400°С), обеспечивает извлечение из сырой нефти большей доли сырой нефти в качестве сырья олефиновой установки, чем доля, извлекаемая с помощью работающих под атмосферным давлением/вакуумных ректификационных колонн, благодаря чему снижается выход менее ценного пека тяжелых концевых фракций. Это осуществляют за счет конструкции незакоксовывающего сепаратора разделения пара и жидкости согласно данному изобретению. Сепаратор разделения пара и жидкости выполнен с возможностью работы в широком диапазоне температур, например, 260-482°С. Оптимальные условия определяют исходя из приемлемого закоксовывания в пределах нужного температурного диапазона.

Конвекционную секцию обычной печи. пиролиза олефинов можно модифицировать таким образом, что тяжелое углеводородное сырье можно будет направлять непосредственно в крекинг-печь. Тяжелое углеводородное сырье содержит обессоленную сырую нефть, тяжелую сжиженную часть природного нефтяного газа, длинные и короткие остатки с тяжелыми фракциями углеводородов, которые невозможно полностью испарить в обычных рабочих условиях в конвекционной секции печи пиролиза олефинов.

На фиг.1 схематически показана этиленовая печь 10, тяжелое углеводородное сырье 11 поступает через подогреватель 12 первой ступени конвекционной секции А этиленовой печи 10 при температуре 140°С и под давлением 21 бар. Небольшое количество разбавляющего водяного пара 13 (насыщенный водяной пар под давлением 8 бар) подают в трубки подогревателя конвекционной секции до его нагрева до температуры от 343 до 482°С под давлением 6-7 бар; и в этот момент смесь углеводородов и пара 14 подают в сепаратор 20 разделения пара и жидкости. Сепаратор 20 разделения пара и жидкости удаляет неиспарившуюся часть 15 смеси углеводородного сырья и водяного пара 14, при этом неиспарившаяся жидкость 15 отводится и отделяется от полностью испарившегося углеводорода 16. В зависимости от тяжелого углеводородного сырья 11 можно применить другие схемы переработки.

Испарившуюся часть 16 затем подают через испаритель/смеситель 17, в котором углеводородный пар 16 смешивается с перегретым водяным паром 18, чтобы нагреть смесь 19 до температуры 510-566°С вне печи 10. Смесь 19 затем далее нагревают в части 21 подогревателя второй ступени конвекционной секции А печи 10 пиролиза олефинов и затем подают в радиационную секцию В 22 печи 10 пиролиза, где углеводородная смесь 19 подвергается термическому крекингу.

Состояние смеси 14 углеводородов/водяного пара на входе в сепаратор 20 разделения пара и жидкости зависит от свойств тяжелого углеводородного сырья 11, при этом предпочтительно, чтобы присутствовали неиспарившиеся жидкости 15 (от 2 до 40 об.% сырья, предпочтительно 2-5 об.%), чтобы смачивать внутренние поверхности сепаратора 20 разделения пара и жидкости. Смоченная стенка предотвращает коксообразование и отложение кокса на поверхности сепаратора 20. Степенью испарения (или об.% неиспаряемой жидкости 15) можно управлять путем регулирования соотношения разбавляющего водяного пара/сырья и температуры однократного равновесного испарения углеводородной/водно-паровой смеси 14.

Сепаратор 20 разделения пара и жидкости согласно данному изобретению обеспечивает разделение жидкой 15 и паровой 16 фаз смеси однократного равновесного испарения таким образом, что твердые частицы кокса не имеют тенденции формирования и последующего загрязнения сепаратора 20 или последующего оборудования (не показано). За счет своей относительно компактной конструкции сепаратор 20 разделения пара и жидкости со смачиваемыми стенками может обеспечивать более высокотемпературное однократное равновесное испарение, чем в обычной вакуумной колонне ректификации сырой нефти, тем самым осуществляя извлечение большей испарившейся фракции 16 из сырья 11 для последующей переработки. Тем самым увеличивают долю углеводородного сырья 11, которую можно использовать для получения более ценной продукции 23, и уменьшают долю тяжелой углеводородной жидкой фракции 15 - менее ценной.

На фиг.2 и 3 сепаратор 20 разделения пара и жидкости показан вертикально, с частичном сечением - фиг.2, и в горизонтальной проекции - фиг.3. Сепаратор 20 разделения пара и жидкости содержит емкость со стенками 20а, впускным отверстием 14а, в который поступает углеводородная/водно-паровая смесь 14, выпускное отверстие 16а пара для направления паровой фазы 16 и выпускное отверстие 15а жидкости для направления жидкой фазы 15. Вблизи впускного отверстия 14а находится втулка 25, имеющая множество лопастей 25а, расположенных с интервалом по окружности втулки 25, предпочтительно вблизи конца, ближайшего к впускному отверстию 14а. Лопастной узел более ясно показан в перспективном виде на фиг.4. Поступающую углеводородную/водно-паровую смесь 14 рассеивают разбрызгиванием на ближнем конце втулки 25 с помощью лопастей 25а, перемещающих часть жидкой фазы 15 смеси 14 наружу к стенкам 20а сепаратора 20 разделения пара и жидкости, тем самым обеспечивая полное смачивание стенок 20а жидкостью и предотвращая коксообразование внутри стенок 20а. Также обеспечивают полностью смоченное состояние внешней поверхности втулки 25 с помощью слоя жидкости, которая стекает вниз по внешней поверхности втулки 25 из-за недостаточности усилий для перемещения жидкости 15, контактирующей с поверхностью втулки 25, к внутренней поверхности стенок 20а. Юбка 25b окружает дальний конец втулки 25 и обеспечивает принудительное перемещение жидкости вниз по внешней поверхности втулки внутрь стенок 20а за счет введения жидкости в находящийся в завихрении пар. Верхняя часть сепаратора 20 разделения пара и жидкости заполняется в позиции 20b между впускным отверстием 14а и втулкой 25, чтобы обеспечивать смачивание внутренней поверхности стенок 20а, когда парожидкостная смесь 14 поступает в сепаратор 20 разделения пара и жидкости. При перемещении жидкости 15 вниз она промывает стенки 20а и втулку 25 и предотвращает образование кокса на их поверхностях. Жидкость 15 продолжает падать и выходит из сепаратора 20 разделения пара и жидкости через выпускное отверстие 15а жидкости. Пара впускных сопел 26 расположена ниже трубки 16а выпуска пара для подачи охлаждающего дистиллята для охлаждения скапливающей жидкости 15 и для уменьшения коксообразования в последующем оборудовании. Паровая фаза 16 входит в выпускной канал 16а пара в его самой высокой точке 16с, выходит в выпускном отверстии 16а и идет в испаритель 17 на последующую переработку перед поступлением в радиационную секцию В 22 печи 10 пиролиза - фиг.1. Юбка 16b окружает вход 16с в паровой канал 16 и содействует отклонению жидкости 15 в наружном направлении к стенкам 20а сепаратора.

Пример 1

В лабораторных условиях была испытана и доработана модель в масштабе 70%, с холодным течением, из прозрачной пластмассы и металла, с использованием воды и воздуха. В проверочной модели с холодным течением разделение пара и жидкости было настолько эффективным, что на выпускном отверстии пара жидкая фаза не была обнаружена; и визуальные наблюдения показали, что внутренние поверхности модели сепаратора разделения пара и жидкости оставались хорошо орошаемыми активным потоком поступающей жидкой фазы на этих поверхностях. Такое покрытие жидкостью требуется для предотвращения чрезмерного коксообразования.

Важные данные для определения размеров: скорость пара, плотность и вязкость. Расход жидкости, плотность и поверхностное натяжение также проверяют по рабочим показателям воздушно-водяной модели и для оценки размеров капель, попадающих на сепаратор.

Рекомендованный размер впускного патрубка (20 см в диаметре) был подобран для обеспечения вычисленного размера капли жидкости.

Размер лопастного узла был определен и подобран таким образом, чтобы обеспечивать скорость на лопатках, равную 24-30 м/сек. В данной конструкции, содержащей двенадцать лопастей, прикрепленных к трубе диаметром 25 см, оценочная скорость составляет 27 м/сек в плоском сечении лопастей при 30°. Этот лопастной узел изображен на фиг.4.

Положение лопастного узла 25а относительно входа 14а и «заполнение» верха 20b сепаратора 20 были определены математическим гидродинамическим моделированием. Задача заключалась в исключении участков потенциальной рециркуляции в целях снижения тенденций коксообразования. Внутренняя форма верха 20b была выполнена такой, чтобы следовать линиям потока газа, с тем, чтобы стенки 20а постоянно промывались жидкостью, которая вводилась в основной объем сепаратора 20.

Протяженность втулки 25 ниже лопастей 25а была подобрана на основании оценки размера капли жидкости, которая будет захвачена до ее перемещения более чем на половину пути мимо втулки 25. Значительное количество жидкости 15 будет стекать вниз по втулке 25 (по наблюдениям на воздушно-водяной модели), а наличие «юбки» 25b на втулке 25 будет вводить капли жидкости в паровую фазу гораздо ниже лопастей 25а, и скапливание будет продолжаться ниже юбки 25b втулки 25 из-за постоянного завихрения пара 16 при его перемещении к трубке 16а выпуска.

Размер юбки 25b втулки был подобран для обеспечения возможности перемещения жидкости от втулки 25 как можно ближе к внешней стенке 20а, без уменьшения площади для потока пара 16 меньше площади, имеющейся на лопастях 25а.

Расстояние между низом втулки 25 и самой высокой точкой 16с трубки 16а выпуска пара было подобрано в четыре раза большим, чем диаметр трубки 16а выпуска пара. Это соответствовало воздушно-водяной модели. Задача заключается в обеспечении площади для перемещения пара в выпускное отверстие 16а без необходимости обеспечения очень высоких радиальных скоростей.

Расстояние от входа 16с трубки 16а выпуска пара до центральной линии горизонтальной части трубки 16а выпуска пара подобрано примерно в три раза большим, чем диаметр этой трубки. Задача заключалась в обеспечении такого расстояния, при котором будет обеспечиваться вертикальность завихрения над трубкой 16а выпуска без необходимости его нарушения близостью траектории горизонтального потока пара 16, выходящего из выпускной трубки 16а. Положение и размер закрепляющего кольца 16b на трубке 16а выпуска пара определяют несколько произвольно. Оно установлено близко, но не под ободом и является относительно небольшим, чтобы обеспечивать пространство для выпадения кокса между наружной стенкой 20а и кольцом 16b.

Элементы сепаратора 20 ниже трубки 16а выпуска были обусловлены задачами вне рамок этого сепаратора. Поскольку каких-либо причин для того, чтобы струя жидкости направлялась выше впускного отверстия 16с в выпускную трубку 16а, нет, поэтому эффективность разделения не снизится.

Основные участки, представляющие важность с точки зрения коксообразования, включают секции, где имеет место рециркуляция пара или где металл лишен хорошей промывки жидкостью. Участок 20b внутри верхней части может иметь такую форму или может быть наполнен таким материалом, чтобы приближаться к ожидаемой зоне рециркуляции. Внутреннее пространство втулки 25 является еще одним потенциально проблемным местом. Если бы кокс нарастал и выпадал над впускным отверстием 16с в трубку 16а впуска пара, то потоку создавалось бы значительное препятствие (как закрытый стопорный клапан). Поэтому можно использовать клеть или экран 25с, выполненные либо из прутка, либо в виде заглушки трубы. Это решение не исключает нарастание кокса, но в основном будет его сдерживать, чтобы исключить вероятность выпадения крупного куска. Участки под юбками лопастей и юбками 16b на трубке 16а выпуска пара также «не промываются», и нарастание кокса в этих участках возможно.

Лабораторная модель, на которой были проверены конструкторские решения, испытывалась в широком диапазоне условий потока согласно приводимой таблице. Значения скорости воздуха находились в пределах 15-45 м/сек во впускном отверстии, и во время испытаний расход воды составлял 0,06-0,28 л/сек. В общем, эти условия и потери были ниже подлежащего измерению диапазона. При потоках воды менее 0,06 л/сек (по оценке, при 0,03-0,05 л/сек) смачивание внешней стенки 20а сепаратора было меньше полного. Потоки воды стекали по плексигласу с «сухими» участками между ними. С точки зрения л/сек воды на сантиметр окружности, при расходе воды в количестве 0,06 л/сек стенки 20а сепаратора промывались со скоростью 0,0008 л/см сек. Расчетные данные расхода нефти в 519 г/сек под давлением 0,2 бар, или 0,8 л/сек, дают показатель, равный 0,006 л/см сек.

Если тенденцию коксообразования на стенках сепаратора 20а контролировать путем регулирования интенсивности промывки (объемная скорость потока жидкости/единица длины окружности), то тогда условия заводской конструкции обеспечат улучшенную промывку, чем лабораторная модель. Если предположить, что свойства промывки в заводской установке следуют свойствам модели, то будет иметься возможность работы с сырьем, имеющим меньшие объемы жидкости. Конструкторские данные указывают поток жидкости, который по сравнению с лабораторной моделью является «низким» с точки зрения веса и «высоким» с точки зрения объема. Но визуально лабораторная модель не имела проблем при расходе жидкости ниже 0,06 л/сек или свыше 0,28 л/сек, по которым фиксировались данные.

Изобретение предназначено для разделения пара и жидкости. Сепаратор содержит емкость, имеющую впускное отверстие для поступления в нее смеси пара и жидкости, втулку внутри емкости, расположенную ниже впускного отверстия, причем на втулке расположено множество лопастных элементов на ее ближнем конце для разделения смеси при прохождении смеси через емкость, выпускной канал пара для отвода паровой фазы смеси из емкости, выпускное отверстие, расположенное ниже выпускного канала пара, для отвода жидкой фазы смеси из емкости. Изобретение также относится к способу разделения паровой и жидкой фаз смеси углеводородов и водяного пара, согласно которому обеспечивают прохождение смеси через впускное отверстие емкости, разделение смеси центрифугой в виде втулки с лопастями, расположенной в головном конце емкости, прохождение жидкой фазы вниз по стенкам емкости, направление паровой фазы к выпускному каналу пара, направление паровой и жидкой фаз из емкости в средства последующей переработки. Технический результат: увеличение срока службы сепаратора. 3 н. и 3 з.п. ф-лы, 4 ил., 1 табл.

| US 4255174 А, 10.03.1981 | |||

| Установка для переработки углеводородного сырья | 1972 |

|

SU633892A1 |

| 1971 |

|

SU411271A1 | |

| Центробежный сепарационный элемент | 1980 |

|

SU911811A1 |

| US 5466272 А, 14.11.1995. | |||

Авторы

Даты

2006-06-27—Публикация

2001-03-08—Подача