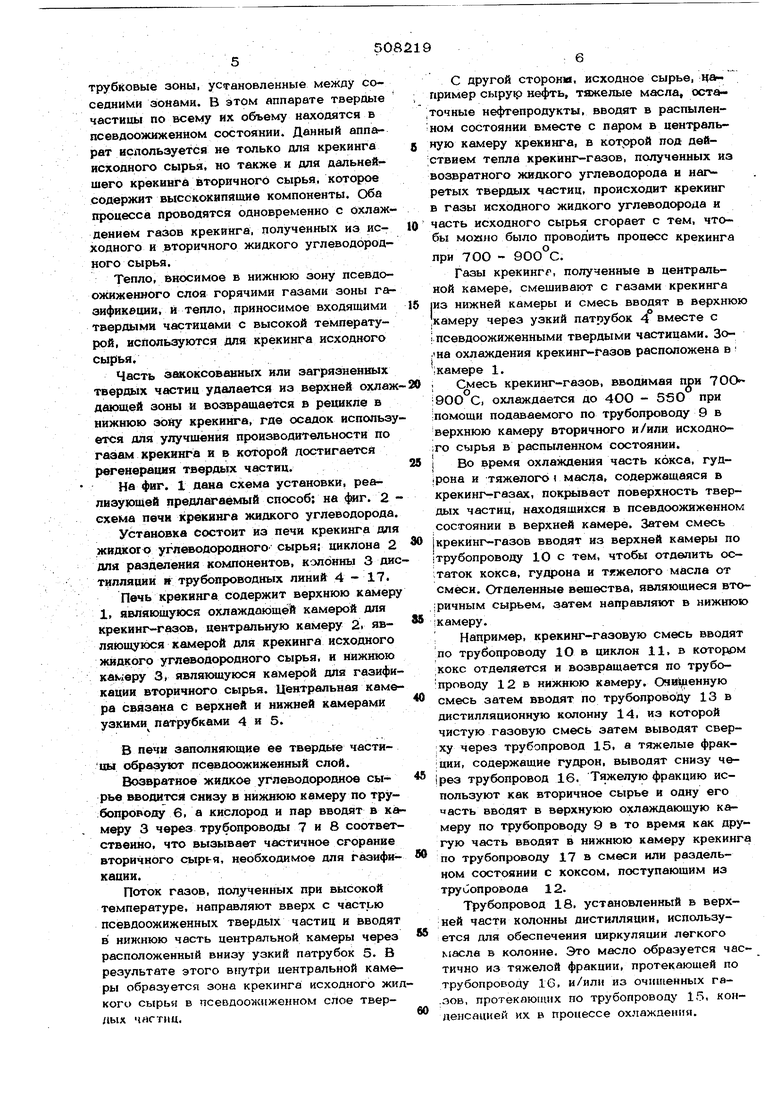

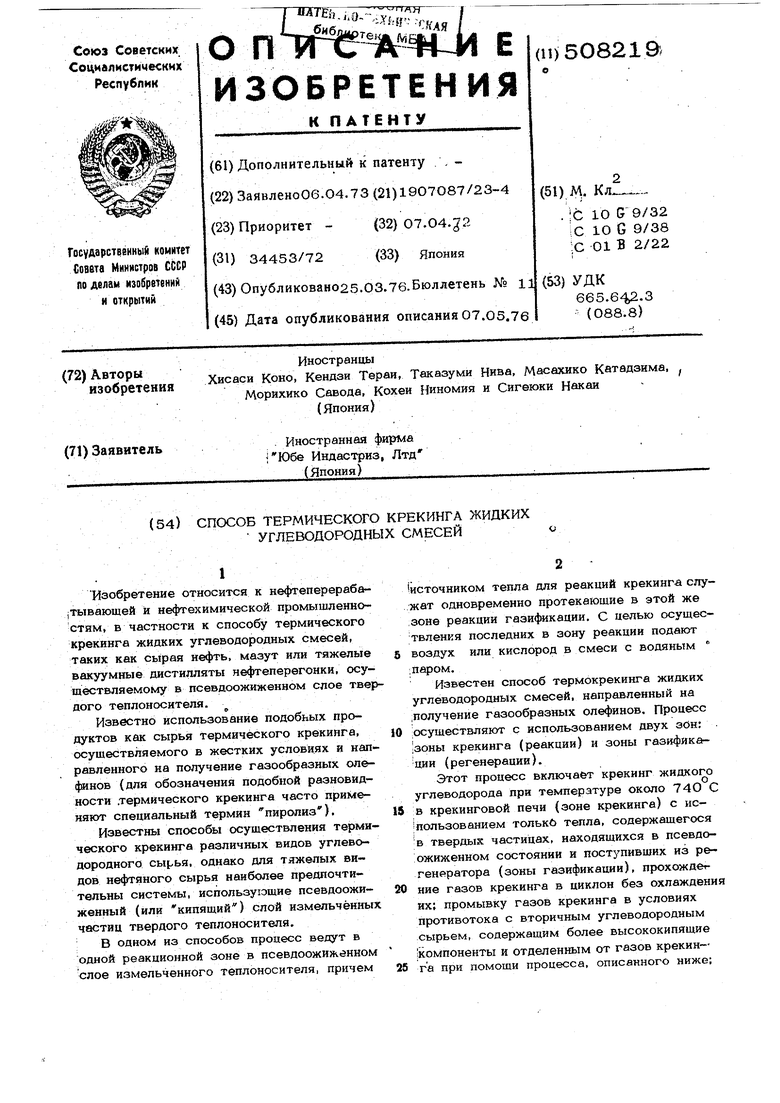

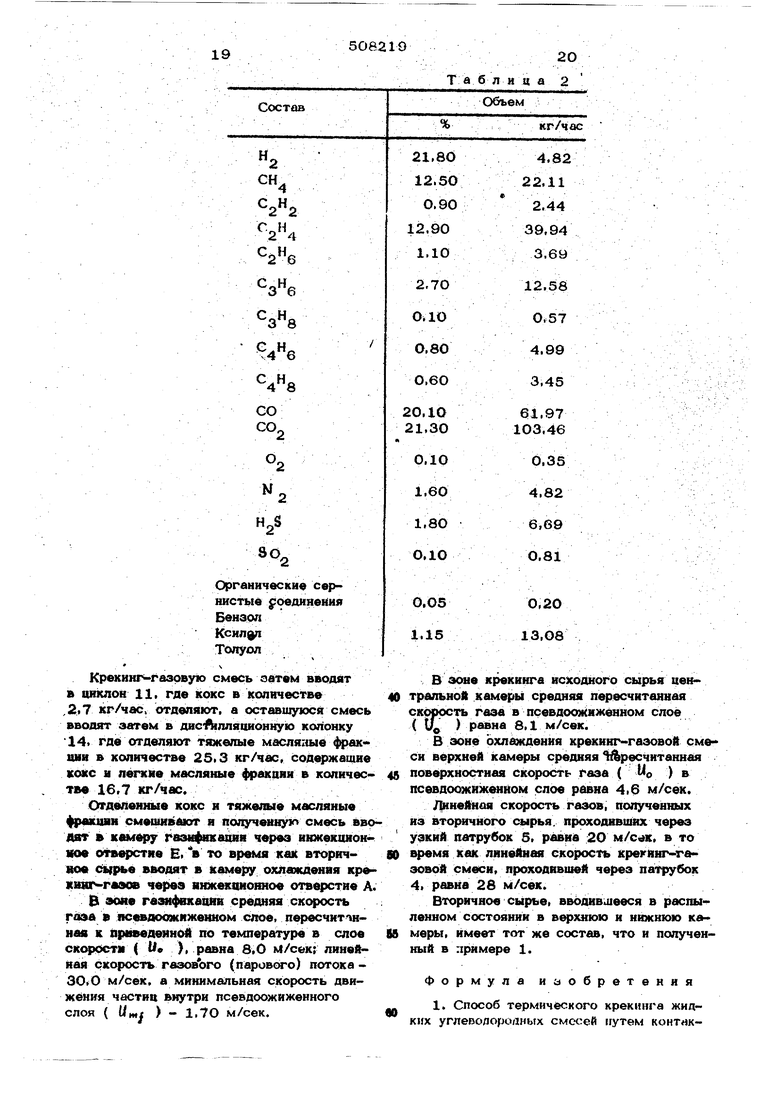

удаление заксксованных твэрдых частиц с бо , KdBux стенок печи крекинга и подача их вмес те с воздухом в рогенэратор; выжигание кок са иа поверхности твердых частиц вместе с частью жидкого углеводорода, содержа- щего более высококипящие компоненты при о температуре около 90О С. что позволяет как регенерировать, так и нагревать твердые частицы; подача в потоке пара нагретых твердых частиц из регенератора в ниж часть печи крекинга для расщепления жидкого углеводорода под влиянием тепла, содержащегося в твердых частицах. В Известном способе в качестве источника тепла для проведения реакции крекинга используют Л-олько тепло, содержащееся в твердых частицах, нагретых в регенераторе. Поэтому представляется сложны м под держивать функционирование печи крекинга при такой высокой температуре, как 74О С Подвод Тепла к печи крекинга, необходимого для проведения процесса крекинга жидкого углеводорода, требует подачи в пртоке пара большого количества нагретых твер дых частиц. Вследствие того, что газы кре кинга направляют непосредственно из печи крекинга в циклон без охлаждения их, на стенках циклона происходит конденсация и отложение кокса и гудрона, что приводит к снижению полезного выхода кокса к гудрон В результате этого большое количество кокса и гудрона подается в промывную 6auiню (скрубер). Жидкий углеводород, содержащий более высококипящие компоненты, ко торый использовался для противоточного процесса промывки во время регенерации закоксованных твердых частиц, подвергается только сжиганию. В результате этого сера, содержащаяся в коксе, который покрывает твердые частицы, выводится из сиетемы крекинга. В с этим для йредот врашения выпуска Серы в атмосферу требуется дополнительный процесс обессеривания дымовых газов. Следовательно, недостатками известного способа является усложненность технологии и неизбежность выброса загрязнений в атмосферу. е целью упрощения технологии процесса .и сокрушения выброса загрязнений в атмосферу, . цродукты зоны газификации подают в зону крекинга, а продукты последней вводят совместно с исходным и/или вторичным сырьем в зону охлаждения, которую также эксплуатируют в условиях псевдоожи:хенногчэ слоя теплоносителя.. Предпочтительно поддерживают в зонах следующий температурный режим: зона газификации - 1ОЬО-1400 С, зона креккнга7ОО-ООО°С, зона охлаждения - 4ОО-55О Разработан аппарат псевдоожиженного слоя с зоной из ряда слоев для крекинга жидких углеводородов, включающий централь кую зону для крекинга исходного жидкого углеводорода в газы; нижнюю зону газификации жидкого вторичного углеводорода, ранее прошедшего крекинг, и верхнюю зону охлаждений. Центральная зона связана с верхней и нижней зонами через узкие переходники или патрубковые зоны, установленные между верхней и центральной и между центральной и нижней зонами. Кислород, пар и вторичное сырье подают Б нижнюю зону снизу с тем, чтобы, частично сжигая жидкое вторичное сырье при 1050 - 1400 С. обеспечить газификацию последнего. Исходное сырье впрыскивают в центральную зону вместе с паром и одновременно в центральную зону снизу через узкую цатрубковую зону вводят в виде струи газов продукты газификации вместе с твердыми частицами нижней зоны, и в центральной зоне происходит процесс крекинга исходного сырья при 700 - 900 С. крекинг исходного сырья осуществляют при температуре ниже 7ОО С, то соответственно снижению температуры .происходит увеличение выхода фракций легких масел. Другую часть исходного и/или вторичного сырья впрыскивают в верхнюю зону охлаждения. Одновременно смесь, состоящую из пара, газов, а также иа твердых частиц центральной зоны, вводят в нижнюю часть верхней зоны через узкую патрубковую зону, в результате чего смесь газов крекинга охлаждают и происходит оседание части кокса, гудрона и тяжелых масел, находящихся в смеси газов крекинга, на поступивших в верхнюю зону твердых частицах. Полученную газовую смесь затем подвергают райделению для отделения остатка кокса, гудрона и тяжелого гвйЬла, который является вторичным углеводородным сырьем. В качестве исходной жидкой углеводородной смеси может быть использовано любое жидкое углеводородное сырье, но особенно целесообразно использовать для г-рекинга по этому методу сырье, содержащее высококипящие компоненты, такое как сырая нефть дизельное топливо и нефтяные остатки. Аппарат псевдоожиженного слоя, используемый для крекинга, включает в себя различные функциональные зоны, которыми являются; верхняя зона - для охлаждения газов крекинга, центральная зона - для крекинга исходного жидкого углеводородного сырья и нижняя зона - для газификации вторичного сырья. Центральная зона связана с верхней и нижней зонами через узкпе патрубковые зоны, установленные между соседними зонами. В этом аппарате твердые частицы по всему их объему находятся в псевдоожиженном состоянии. Данный аппарат используется не только для крекинга исходного сырья, но также и для дальнейшего крекинга вторичного сырья, которое содержит высококйпяшие компоненты. Оба процесса проводятся одновременно с охлаж дением газов крекинга, полученных из неходного и вторичного жидкого углеводородного сырья. Тепло, вносимое в нижнюю зону псевдоожиженного слоя горячими газами зоны газификации, и теггло, приносимое входящими твердь1МИ ча;тицами с высокой температурой, используются для крекинга исходного сырья. Часть эежоксованных или загрязненных твердых частиц удапается из верхней охлаж дающей зоны и возвращается в рецикле в нижнюю зойу крекинга, где осадок использу ется для улучшения производительности по газам крекинга и в которой постигается регенерация твердых частиц. На фиг. 1 дана схема установки, реализующей предлагаемый способ; на фиг. 2 схема печи крекинга жидкого углеводорода Установка состоит из печн крекинга для жидкого углеводородного сырья; циклона 2 для разделения компонентов, колонны 3 дис тилляции и трубопроводных линий 4 - 17. Печь крекинга содержит верхнюю камеру 1, являющуюся охлаждающей камерой для Крекинг-газов, центральную камеру 2, являющуюся камерой для крекинга исходного жидкого углеводородного сырья, и нижнюю Kahriepy 3 являющуюся камерой для газифи кации вторичного сырья. Центральная каме ра связана с верхней и нижней камерами узкими патрубками 4 и 5. В печи заполняющие ее твердые частицы образуют псевдоожиженный слой. Возвратное жидкое углеводородное сырье вводится снизу в нижнюю камеру по трубопроводу 6, а кислород и пар вводят в ка меру 3 через трубопроводы 7 и 8 соответственно, что вызывает частичное сгорание вторичного сырья, необходимое для газификации. Поток газов, полученных при высокой температуре, направляют вверх с частью псевдоожиженных твердых частиц и вводят в нижнюю часть центральной камеры через расположенный внизу узкий патрубок 5. В результате этого внутри центральной камеры образуется зона крекинга исходного жид кого сырья в псевдоожлженном слое твердых чнгтиц. С другой сторонм, исходное сырье, ча« пример сыру1р нефть, тяжелые масла, оста,точные нефтепродукты, вводят в распыленном состоянии вместе с паром в центральную камеру крекинга, в которой под дей;ствием тепла крекинг-газов, полученных из возвратного жидкого углеводорода и нагретых твердых частиц, происходит крекинг в газы исходного жидкого углеводорода и часть исходного сырья сгорает с тем, чтобы было проводить процесс крекинга при 7ОО 90О°С. rsi3bi крекингр, полученные в центральной камере, смешивают с газами крекинга рз нижней камеры и смесь вводят в верхнюю камеру через узкий патрубок 4° вместе с псевдоожиженными твердыми частицами. Зопна охлаждения крекинг-газов расположена в : ; камере 1. ; Смесь крекинг-газов, вводимая при 70ОI9OO С, охлаждается до 4ОО - 5SO при 1помощи подаваемого по трубопроводу 9 в верхнюю камеру вторичного и/или исходно,го сырья в распыленном состоянии. I Во время охлаждения часть кокса, гудФона и тяжелого масла, содержащаяся в крекинг-газах, покрывает поверхность твердых частиц, находящихся в псевдоожиженном состоянии в верхней камере. Затем смесь крекинг-газов вводят из верхней камеры по i трубопроводу 10 с тем, чтобы отделить ос- : таток кокса, гудрона и тякелого масла от смеси. Отделенные вещества, являющиеся вто;ричным сырьем, затем направляют в нижнюю (Камеру. Например, крекинг-газовую смесь вводят по трубопроводу 1О в циклон 11, в которрм кокс отделяется и возвращается по трубопроводу 12 в нижнюю камеру. Ояи щенную смесь затем вводят по трубопроводу 13 в дистилляционную колонну 14, из которой чистую газовую смесь затем выводят свер;ху через трубопровод 15, а тяжелые фрак ции, содержащие гудрон, выводят снизу через трубопровод 16. Тяжелую фракцию используют как вторичное сырье и одну его часть вводят в верхнуюю охлаждающую камеру по трубопроводу 9 в то время как другую часть вводят в нижнюю камеру крекинга по трубопрсдаоду 17 в смеси или раздельном состоянии с коксом, поступающим из трубопровода 12. Трубопровод 18, установленный в верхней части колонны дистилляции, используется для обеспечения циркуляции легкого масла в колонне. Это масло образуется частично из тяжелой фракции, протекающей по трубопроводу 16, и/пли из очищенных га.эов, протекающих по трубопровод 15, конденсацией их в процессе охлаждения.

В процессе, предназначенном для крецингаисходного сырья частичным сжиганием его, часть твердых частиц в нижней камере подают в цеьтраль21ую камеру ровместно с газами, полученными из вторичного сырья.

Вошедшие в центральную камеру твердые частицы поступают в псевдоожижекную зоИу и часть этого потока вместе со смесью крекинг-газов, полученных из исходного и вторичного сырья, транспортируется далее в верхнюю камеру.

В верхней охлаждающей камере часть кокса, гудрона и тяжелой фракции в сконденсированном состоянии оседает на твердых частица.: следствие охлаждения газовой смесь, Ч1РО приводит к значительному/ загрязнению твердых частиц. Поэтому для того, чтобы выжечь в газы кокс, гудрон и тяжелые ({|)акции и регенерировать твердые чартищ,, загрязненные твердые 4actijцы по трубопроводу 19 рецикулируют через камеры в следующей последов.ательности: камера газификацки вторичного сырья - камера крекинга исходного сырья - охлаждаюшая камера крекинг-газов - камера крекинга возвратного жидкого углеводорода.

В том случае, если крекинг исходного сырья проводят с исполйзованием только тепла, содержащегося в крекинг газах и твердых частицах, поступивших из нижней камеры, то по перепускному (байпасному) трубопроводу 20г установленному в дополнение системе рецикла, и обычно вь1ходяшему из боковой.стейки,рёцикулируется

из Центральной крекинго10эй камеры в нижнюю часть твердых частиц. Количество рецикулируемь1х частио из верхней охлаждающей и центральной камер в нижнюю крекинговую камеру опред1еляют регулированием при помощи систеи т перепускных клапанов, установленных на трубопроводах 19 и 20.

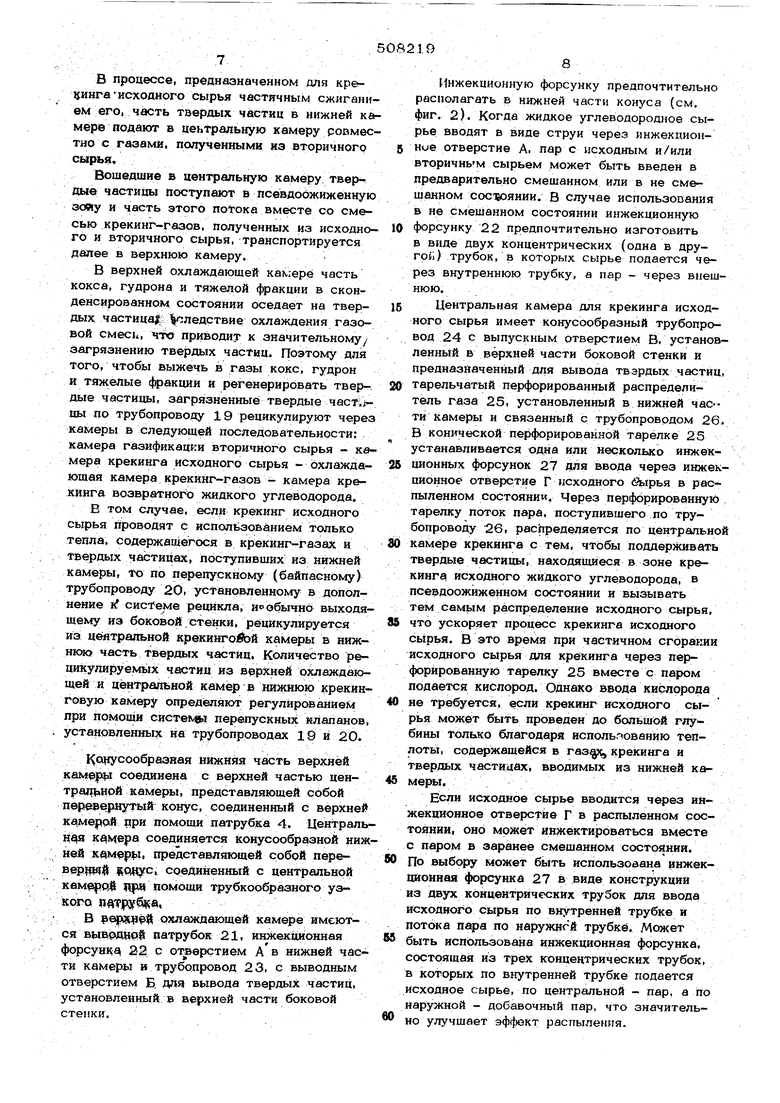

Ко 1усообраэная нижняя часть верхней камер| 1 соединена с верхней частью центральной камеры, представляющей собой перевернутый конус, соединенный с верхней камерой рри помощи патрубка 4. ЦенТраль й«|я камера соединяется конусообразной нижней кдмвр| 1, представляющей собой переверрэ iKCsHyPi соединенный с центральной дрч комощи трубкообразного узкого пйтруйка,

В peptfJ e охлаждающей камере имеются выврДНР патрубок 21, инжекционная форсунка 22 Р отверстием А в нижней части камеры и трубопровод 23, с выводным отверстием Б, ДЛЯ вывода твердых частиц, установленный в верхней части боковой .

Инжеканонную форсунку предпочтительно располагать в нижней части конуса (см, фиг. 2). Когда жидкое углеводород)1ое сырье вводят в виде струи через инжекнионное отверстие А, пар с исходным и/или вторичным сырьем может быть введен в предварительно смешанном или в не смешанном сосиоянии. В случае использования в не смешанном состоянии инжекционную форсунку 22 предпочтительно изготовить в виде двух концентрических (одна в другой) трубок, в которых сырье подается через внутреннюю трубку, а пар - через внешнюю.

Центральная камера для крекинга исходного сырья имеет конусообразный трубопровод 24 с выпускным отверстием В, установленной в верхней части боковой стенки и предназначенный для вывода твэрдых частиц тарельчатый перфорированный распределитель газа 25, установленный в нижней час- ти камеры и связанный с трубопроводом 26 В конической перфорированной тарелке 25 устанавливается одна или несколько инжекционнЫх форсунок 27 для ввода через инжекционное отверстие Г исходного Йырья в распыленном состоянии. Через перфорированную тарелку поток пара, поступившего по трубопроводу 26, pachpeдeляeтcя по центрально камере крекинга с тем, чтобы поддерживать твердые частицы, находящиеся в зоне крекинга исходного жидкого углеводорода, в псевдоожйженном состоянии и вызывать тем самь1М распределение исходного сырья, что ускоряет процесс к;рекинга исходного сьфья. В это время при частичном сгорании исходного сырья для крекинга через перфорированную тарелку 25 вместе с паром подается кислород. Однако ввоДа кислорода не Требуется, если крекинг исходного сырья может быТь проведен До большой глубины только благодаря использованию теплоты, содержащейся в газ крекинга и твердых частицах, вводимых из нижней камеры.

ЕСЛИ исходное сырье вводится через инжекционное отверстие Г в распыленном состоянии, оно может инжектироваться вместе с паром в заранее смешанном состоянии. По выбору может быть использована инжекШюнная форсунка 27 в виде конструкции из двух концентрических трубок для ввода исходного сырья по внутренней трубке и потсжа пара по наружной трубке. Может быть использована инжекционная форсунка, состоящая из трех концентрических трубок, в которых по внутренней трубке подается исходное сырье, по центральной - пар, а по наружной - добавочный пар, что значительно улучшает эффект распыления.

Газы .крекингл исходного жидкого углеводорода, полученные в централь-ой камере крекинга, содержат такие основные компоненты, как этилен, пропилен, метан и остальные, такие как водород, моноокись углерода, двуокись углерода, сероводород, тяжелые и легкие масляные фракции, кокс и т. д.

Нижняя камера для крекинга вторичного сырья оснащена воронкообразной (или в перевернутого конусе) перфорированной тарелкой 28 для распределения газа установленной в нижней части камеры, причем тарелКа соединена с трубопроводом 29. Инжекционный трубопровод 30 с отверстием Д для ввода газового потока проходит вниз из самой нижней части перфорированной тарелки. Далее инжекционная форсунка для ввода жидкого углеводорода 31, оборудована инжекционным трубопроводом 30, установленным таким образом, что форсунка 31 находится в центре отверстия Д для ввода газового по тока.

На боковой стенке нижней камеры крекинга имеются отверстия Ж и 3 трубопроводов 32 и 33 соответственно для подачи твердых частиц в нижнюю камеру.

Трубопроводы 32 и 24 связаны трубопроводом 20. Такое соедин ние предназначено для рецикла твердых частиц из центральной к&меры в нижнюю, что вызывае-рся необходимостью нагрева твердых частиц, так как нагретые твердые частицы отдают тепло, достаточное для крекинга в газы, исходному сырью. Трубопроводь 33 и 23 соединены трубопроводом 19. Эт соединение предназначено для рецикла твердых частиц из верхней камеры в нижнюю и тем самым обеспечивается регенерация загрязнэННых в верхней камере твердых частиц. Через перфорированную тарелку 28 имеющую форму перевернутого конуса, пар, являющийся газом, обеспечивающим псевдоожижение твердых частиц, вводится в нижнюю камеру вместе с кислородом, который используется для более эффективного сжигания части вторичного сырья, причем может использоваться как чистый кислород, так и кислород, содержащийся в смеси, т. е. воздух. Через отверстие Д пар вводится а виде струи, причем его линейная скорость выще, чем скорость газа, обеспечивающего псевдоожижение и поступающего от перфорированной тарелки 28.

Такой режим работы обеспечивает поддержание требуемого псевдоожиженного слоя, в котором имеет место высокая интенсивность перемешивания твердых час,тиц, что ьозволяет легко достигать конверсии в газы вторичного сырья.

Через инжекционное отверстие Е форсунки 31 вторичное сырье вместе с паром впрыскивается в нижнюю камеру. Эта |форсунка может представлять собой оди|ночную трубку или конструкцию из двух концентрических трубок. В нижней камере получаются крекинг-газы, содержащие

0 |водород, метан, моноокись углерода, двуloKHCb углерода и т, д. 1 Желательно, чтобы нижняя часть верх ней охлаждающей камеры, конусообразная iперфорированная тарелка 25 и нижняя ко|нусообразная часть нижней камеры крекин51га имели угол наклона 60 - 120 . I Такая конструкция обеспечивает ликвн дацию застойных зон твердых частиц в псевдоожиженных слоях камео, устраняет явление застоя твердых частиц во всех зон

0 и позволяет поддерживать режим псевдоожйжения в СЛОЙ.

; Патрубки 4 и 5, обеспечивающие сое:динение центральной камеры с верхней и 5 нижней, могут быть спроектированы таким образом, что их внутренние диаметры явля|ются такими, что скорость газов в них дол1жна находиться предпочтительно в диапазоне, составляющем 1,1 - 4,0 от величины ;средней предельной линейной скорости 11.

0 (м/сек) твердых частиц, переходящих через эти патрубки. Эти диаметры будут изiменять в соответстБИН с размерами частиц iCKopocTb газового потока.

В общем слечае желательно, чтобы дли5на этих узких патрубков составляла 0,2 0,4 от высоты нижней камеры крекинга.

Для ввода жидкого углеводородного сырья в охлаждающую, центральную и нижнюю камеры крекинга могут быТ использованы

0 форсунки, работающие под давлением.

В качестве материала твердых частиц могут использоваться любые нейтральные и огнеупорные материалы с достаточно вы5|Сокой механической прочностью, такие как: огнеупорные неорганичесГкие окислы алюминия, кремния, циркония, титана, кремнеалюминия, магний-кремния, титан-кремния, алю:миний-магния, алюлЛ1НИЙ-титана, цементното клинкера, муллита. Из всех материалов нанI более предпочтительным является муллит, яв|ляющийся окисью кремний-алюминия (AigSL Oy),

Наиболее предпочтительный диаметр твердых частиц 0,5 - 5,0 мм.

5

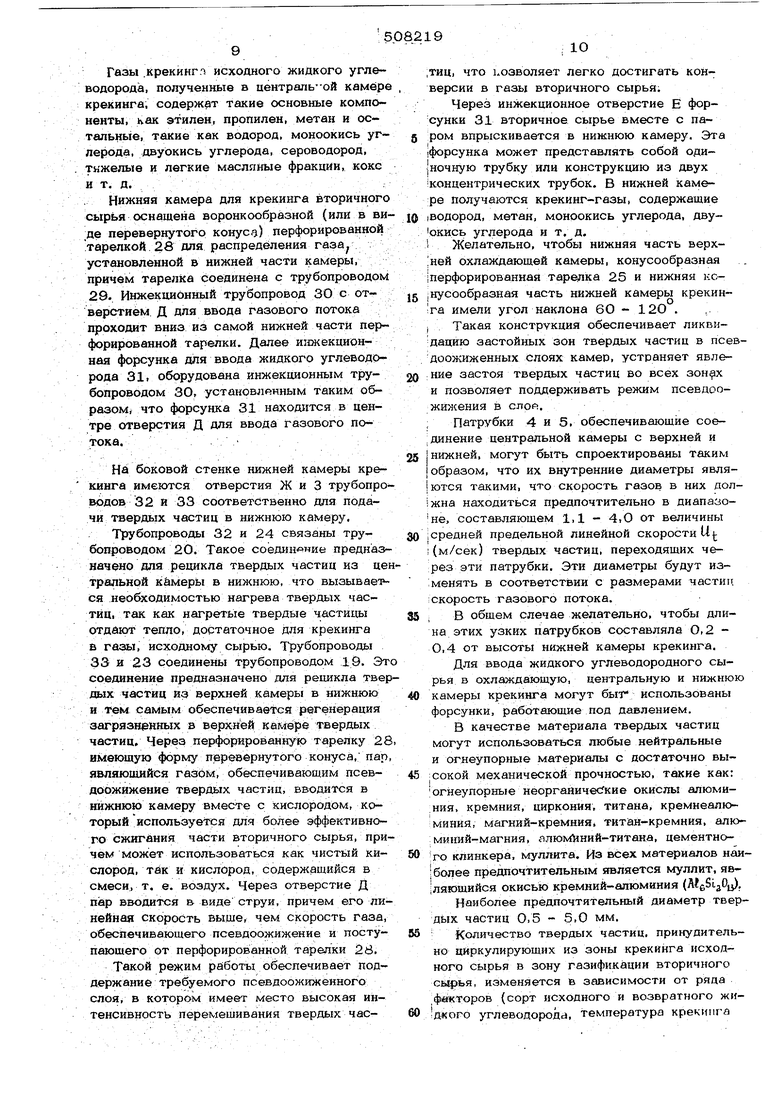

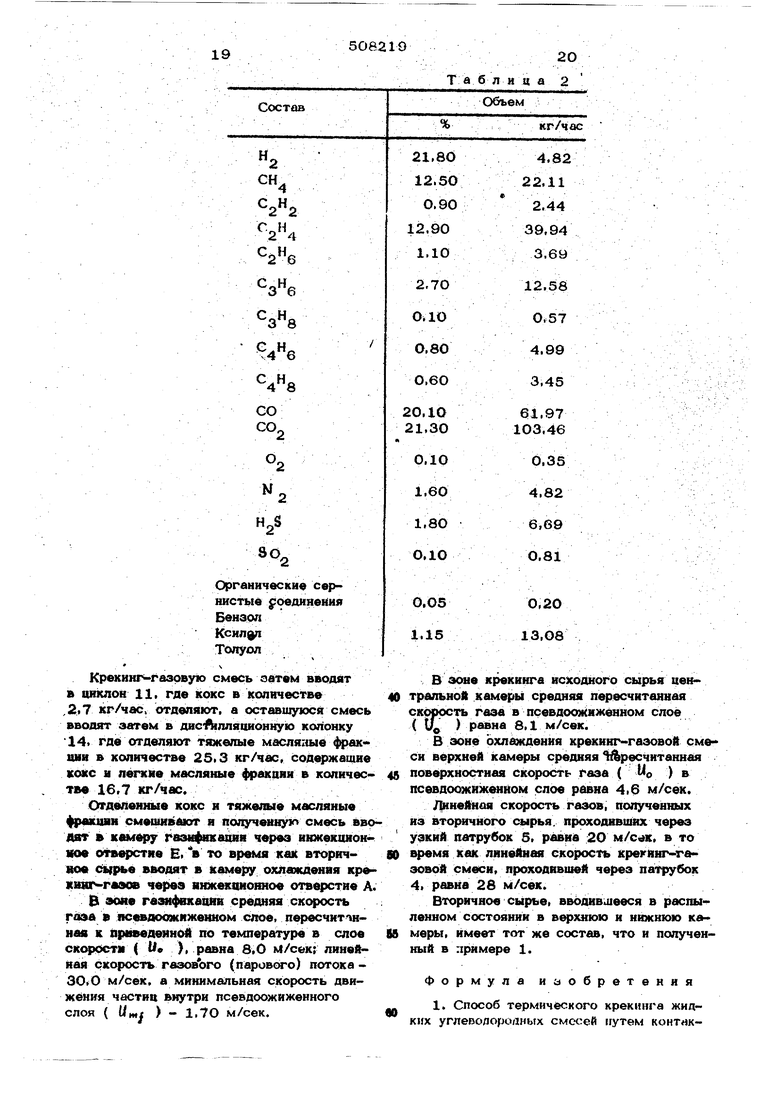

Количество твердых частиц, принудительно циркулирующих из зоны крекинга исходного сырья в зону газификации вторичного сырья, Изменяется в зависимости от ряда ;ф гкторов (сорт исходного и возвратного жндкого углеводорода, температура крекинга и т. д.) так, что количество твердых частиц определить невозможно. Однако количество циркулирующих частиц должно быть достаточным для того, чтобы они, отдавая свое тепло исходному сырью, обеспечили тем самым процесс крекинга исходного ма териала. Относительно других твердых частиц, со вершающих принудительную циркуляцию из зоны охлаждения крекинг-газов в крекинго вую зону вторичного сырья, то, несмотря на то, что их количество зависит от сте пени их загрязненности и других факторов, предпочтительно в течение часа обеспечи;вать их обмен между этими зонами в количестве окол(а 15% от общего количества твердь Х ч.стиц. Хотя количество пара, используемого для создания псевдоожиженного слоя и газового потока, поступающего в зону, в которой проводится газификация вторичного о сырья, зависит от физических свойств послед него, предпочтительно, количество вво димого пара составляло 0.5-1,2 вес. ч. от к личества впрыскиваемого вторичного сырья, Линейная скорость парового потока,пересчитываемая к приведенной, по давлению и температуре, имеющимся во время инжек ции, скорости, предпочтительно должна быт в 2 - 1О больше, чем средняя в целом линейная скорость газа, поддерживающего псевдоожиженный слой газификации вторичного Uo (м/сек), которая также пересчитывается к приведенной по давлению и .температуре, имею1 мся в зоне кре кинга, скорости. Предпочтительно, чтобы количество пара составляло Ю - ЗО% от общего объема газа, вводимого в зону газификации. Кислород, используемый как часть газа, обеспечивающего режим псевцоожйжения, должен подаваться в количестве, достаточном для частичного сжигания возвратного жидкого углеводорода при 1О5 1400 С, обеспечивая тем самым крекинг в газы углеводорода, хотя количество кислорода может изменяться в соответствии с сортом и количеством возвратного жидкого углеводорода, температурой крекинга, темпе ратурой принудительно циркулирующих твердых частиц, а также и других факторов, количество кислорода должно соответствовать 0, 2,0 вес, ч, возвратного жидкого углеводород Средняя поверхностная скорость газа в целом в зоне крекинга возвратного жидкого углеводорода ( Uo м/Сек) должна иметь значение, достаточное для поддержания в псевдоожиженном состоянии твердых частиц и в общем случае может изменяться от 1,3 до 6,0 от величины значения номинальной скорости псевдоожижения твердых частиц м/сек. Выполняя указанные условия, добиваются в нижней крекинговой зоне заданного крекинга вторичного сырья, содержащего тяжелые масляные фракции, состоящие из кокса и гудрона; нагрева твердых частиц для центральной камеры, необходимого для последующего крекинга исходного жидкого углеводорода; регенерация загрязненных в верхней охлаждающей камере твердых частиц. В указанном процессе газы, полученные крекингом возвратного жидкого углеводорода в нижней крекинговой зоне, принудительно подаются вверх в центральную крекинговую зону вместе с частью твердых частиц через патрубок 5, Предпочтительно, чтобы в общем случае вводимое в центральную крекинговую зону полное количество пара, необходимое для крекинга исходного сырья, составляло 0,1 0,5 вес. ч, от общего количества последнего. Температура в центральной крекинговой зоне для обеспечения крекинга исходного сырья должна поддерживаться в даапазоне от 7ОО до 900 С, С этой целью в центральную зону может вводится кислород, обеспечивающий частичйое сгорание исходного сырья и, таким образом, обеспечивается «требуем-ая температура, Средняя пересчитанная линейная скорость газа в целом в центральной зоне Uo (м/сек) должна предпочтительно поддерживаться в диапазоне от 1,3 до 6,0 от величины значения скорости Llrtif Требуемое количество исходного и/или вторичного сырья, вводимое в распыл@1 иом СОСТОЯНИЙ в вepxliюю зону крекинг-газов и зависящие соответственно от таких факторов, как температура,и количество газовойсмеси, полученной из исходного и вторичного сырья, не может бьгть определено, В практике эти компоненты вводятся в количестве, достаточной дпя охлаждения крекинг-газов до температуры 4ОО - 55О С. Если температура охлшсда,ния слишком низкая, т, е,, если газы крекиага охлаждаются до темпе- ратуры ниже 40О С, то происходит агло мерация больщого количества твердых частиц из-за прилипания к ним гудрона, содержащегося в смеси крекинг-газов, и впрыскиваемого вторичного сырья. Такая агломерация приводит к тому, что псевдоожиженное состояние, в котором находятся твердые частицы в верхней зоне охлаждения, а возможно и во всех остальных зонах псевдооЖижения, нарушается. С другой стороны, если Teiv.nepaTypa охлаждения выше 550 С, то sjs может быть достигнут требуемый з4 фект охлаждения смеси крекинг-газов. Средняя пересчитанная линейная скорос газов в зоне охлаждения крекинг-газов UQ (м/сек) поддерживается преимущественно яиапазоие от 1,3 до 4,0 величины скорости . . Содержащиеся в смеси крекинг-газов ко гудрон, тяжелые масляные фракции могут быть отделены от газовой: смеси при помоши обычного процесса, например циклона, а затэ,; колонны дистилляции. Газовая сме может быть очищена от сероводорода, двуокиси углерода обычным процессом. Вторичное сырье, которое служило источником аагрязнения окружающей среды, может легко подвергаться газификации без Бьюода его йз скстемы, а также его экер1Ч1я может быть испойьзоваНа для крекинга исходного сырья, Ошщешаые газы могут использоваться в качестве топливных, газов, не содержащих серы, Го зодской газ быть легко нолучен из этого газа после регулирова.ния содержаний в нем опефинов иуглеводородов, например используя для этой цели каталитическую гидрогенизацию на нике певом катанйзаторе. П р и м е р 1, Сырье подвергают термиче кому крекингу с йспользован}1ем печи крекнига, схема которой изображена на фиг. 2 и в которой твердые частигхы находится в псевдоожиженном состоянии. Характерные показатели печи следуюише. Высота от инжекционного отверстия Д Б нижней части нижней камеры до выводного патрубка 21 в верхней части верхней к меры составляет 845О мм. Камера охлаждения крекинг-газов (вёр хняя камера) имеет внутренний диаметр 26О мм, а высоту ЗЗЗО мм. Внутренний диаметр инжекционной форсунки 22 или конструкции из йвух концентрических трубок ( в мм): Внутрення 6,0 Нару7кная9,3 Внутренний диаметр отверстия Б 42 УГОЛ, обра. конусообразной нижней частью верхней камеры и узким патрубком 4, соединяющим эту камеру с центральной камерой, составляет 60 . Внутренний диаметр патрубка 4 равен 1ООО м а высота 4ОО мм. . Камера крекинга (центральная камера) имеет внутренний, диаметр 2ОО мм и высоту 192О мм. Угол, образуемый перфорированной конусообразной тарелкой 25 и узким патрубком 5, соединяющим центральную и нижнюю камеры, составляет 9О . Внутренние инжекционных концентрических трубок для ввода исходного сырья (были установлены две одинаковые конструкции), мм: Внутренняя трубка3,0 Центршшная трубка Внешняя трубка16,7 Внутренний диаметр отверстия В 76 мм. Внутренний диаметр узкого патрубка 5 равен 67 мм, а высота 700 мм. Ка.ера газификации (нижняя камера) имеет внутренний диаметр 130 мм и высоту 2100 мм. Внутренний диаметр инжекционного отверстия для ввода потока газа 31 равен ,20 мм. Внутренний диаметр инжекционной форсунки 31 для жидкого углеводорода 5,8мм. Внутренний диаметр отверстия Е 3 мм. Угол конусообразной перфорированной тарелки .90 . . Внутренние диаметры отверстия Ж и. 3 .для ввода твердых частиц 76,42 мм, ; В качестве исходного сырья используют ;остаточный нефтепродукт, полученный из сырой нефти (месторождени ) при по;мощи обычной атмосферной дистилляции и имеющий удельный вес ( d 15,5) 0,9572. I Содержание нефт§продукта, вес.% : : Остаток10,5 Зола 0,02 9 Сера3,7 Дсфальтены4.9 Углерод.84,8 Водород.11,3 I В качестве теплоносителя используют твердые частицы муллита со средним диа метром около 3 мм в количестве 13О кг. : Вторичное сырье, отделенное от крекинг газовой смеси, вводят в распыленном сос тоянии в количестве 39,8 кг/час в нижнюю камеру газификации через инжекшюнное отверстие Е вместе с перегретым паром, имеющим температуру 4ОО С, в количестве 4,8 кг/час. Одновременно другую часть пара, нагретого до 400 С, в количестве 17,7 кг/час и кислорода в количестве 45,6 вводят через перфорированную конусообразную тарелку в нижнюю камеру. Благодаря этому происходит частичюе Сжигание вторичного сырья и газификация. В то же время крекинг-газ инжектируют вместе с Твердыми частицами в камеру крекинга исходного сырья, куда также вводят через перфорированную тарелку 25 пар в количестве 9,0 кг/час, а исходное сырье вводят в распыленном состоянии в центральную камеру через отверстие Г вместе с перегретым до -ЮО С паром р ;,--: /., /..,.v,.:,;,:; v ;, количестве 19.3 сг/4ас,и тем 6амь1м обеспечивв)т условия крекиига исходного сырья при Температуре С Одковремен но твердые частипы. И1С1екшие температуру 850 С. в количестве 770 кг/час принудительно противотоком циркулируют в камеру газификации через отверстие В. Возвратный жидкий углеводород в количестве 334 кг/час вводят в распыленном состоянии в камеру охлаждения крекинг гаэсж через два ишкекционных сопла вместе с перегретым до паром, в Лоличестве 12.6 кг/час. что позволяет охлаждать поступавший снизу охп&1сдаюшей Камеры крекинга поток {срекинг-газОвой 219 до 5ОО С. Одновременно твердые частицы с осевшими на них кОксом. гудроном и Тяжелыми масляными ф{)акииями принуштельно циркулируют в количестве 42 кг/час через отверстие Б в камеру крекинга возвратного жидкого углеводорода, где проводят их регенерацию, с целью последуюшегоИспользования. Из вы водного патрубка крекннг газов 21 охлаждаюшей камеры выводят смесь крекинггазсда (сухих газов), полученную в коли iecTiBe 19О нарм., Состав полученной газовой смеси указан- - табл,-,1... :.:-;.,„. ;.;--: ,. . I .-. . . - ; . . /...: - Та б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Коксование в псевдоожиженном слое с получением топливного газа | 2015 |

|

RU2688547C2 |

| Способ коксования в псевдоожиженном слое с разделенными зоной коксования и отпарной зоной | 2014 |

|

RU2664803C2 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ С ПАРАМИ ВОДЫ | 2020 |

|

RU2780649C2 |

| СПОСОБ КОКСОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1997 |

|

RU2186822C2 |

| СОПЛО ИНЖЕКТОРА ТЕКУЧЕЙ СРЕДЫ ДЛЯ РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2693143C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1994 |

|

RU2134710C1 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ С УЛУЧШЕННОЙ ЦИРКУЛЯЦИЕЙ | 2011 |

|

RU2520487C2 |

| ФОРСУНКА ДЛЯ ВПРЫСКА ТЕКУЧЕЙ СРЕДЫ В РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2680484C2 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ТЯЖЕЛЫХ И БИТУМИНОЗНЫХ НЕФТЕПРОДУКТОВ | 2008 |

|

RU2495079C2 |

| ТРАНСПОРТНАЯ ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ЧАСТИЧНОГО ОКИСЛЕНИЯ И СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ НИЗКОЦЕННЫХ УГЛЕВОДОРОДНЫХ ПОТОКОВ | 1995 |

|

RU2160699C2 |

Ог анические сернистые соединения

Бензол. :.. . :; - .. - :-

Ксилол1.9О12,19

.Толуол : , . ....../. : . -.

.--..-..;. ,.,.,..;.., .. . . .. .

; Газовая смесь содержит также не указаные в ; таблице жидкие углеводороды, кокс и гудрон

СМАСЬ |фекшагх-газо6 затем вводят в цнгхлон 11 гае ксЖС в количестве 1.60 кг/час отДврязют, А оставшуюся смесь затем

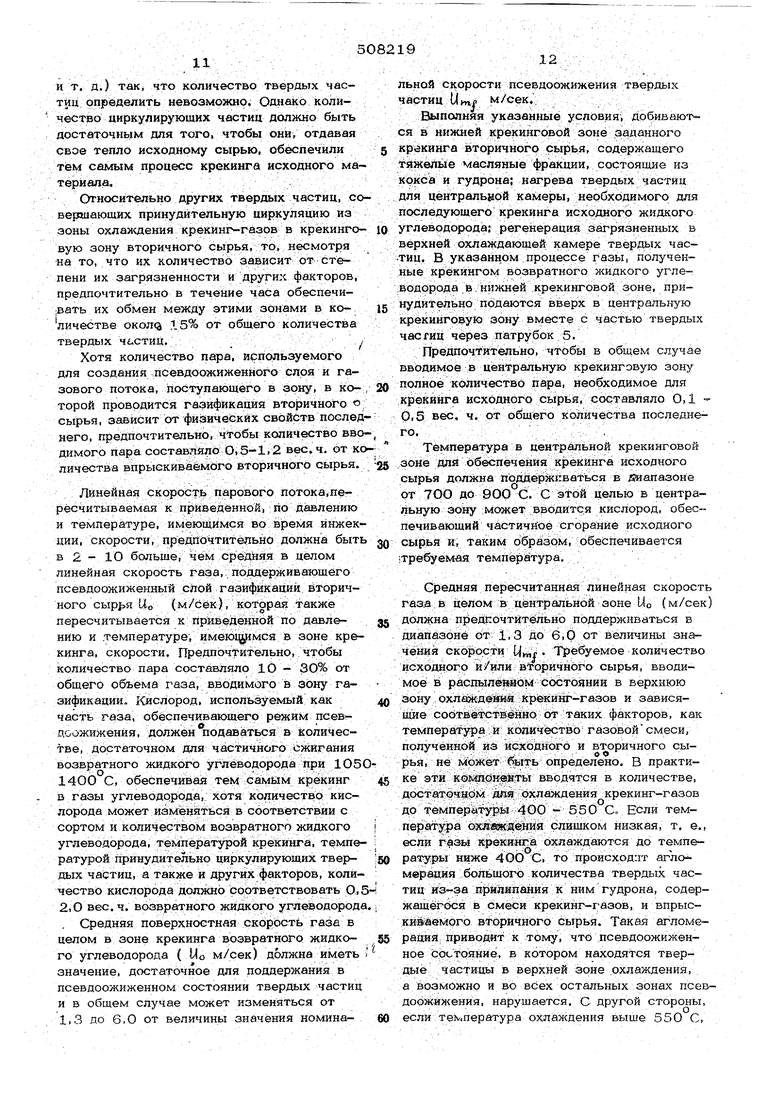

0,15

0.06

вводят в дистилляционную колонну 14. где ОтаеЛ} ют тяжелые масляные фракции в количестве 38.8 кг/час, сод хжашйе кокс и гудрон. Смесь Отделенных углеводородов и тяжелой масляной фракции, являющуюся вторичным сырьем, вводят в распыленном состоянии через инжекционное отверстие Е в нижнюю камеру газификации. Полученную смесь, состоявшую из кокса и тяжелых масляных фракций и полученную после разделения в циклоне и колонне дистилляции, впрыскивают в охлаждающую крекинговую камеры для рециркулирования в количестве 334 кг/час. В зоне газификации среднюю линейную .скорость газа в псевдоожиженном слое пересчитывают к приведенной скорости газа, учитывающей температуру в псевдоожиженном слое { Uo ). и получают значениег равное 8,0 м/сек; линейная скорость газового (парового) потока равна .30 м/сек| минимальная скорость частиц в псевдоожиженном слое { Umr ) равна 1,7 м/сек. В зоне крекинга исходного сырья, приводимого в центральной камере, средняя пересчитанная линейная скорость газа в псевдоожиженном слое { Но ) равна 7,1 м/сек. В зоне охлаждения крекинг-газов,проводимого в верхней камере, средняя пересчитанная линейная скорость газа ( Uo ) в псевдоожижбнном слое равна 3,7 м/сек. Линейная скорость крекинг-газов, полученных из вторичного сырья, проходящих через узкий Йатрубок 5, соединяющий нижнюю и центральную камеры, равна 30 м/сек, в то время как линейная скорость смеси кре кинг газов, проходящих через узкий патрубок 4, соединяющий центральную и верхнюю камеры, равна 28 м/сек. Что касается количества твердых части находящихся в каждой из камер, то в верхней, центральной и нижней камерах находил соответственно около 8О, 35 и 15 кг. Вторичное сырье, подаваемое в расльше ном состоянии в верхнюю и нижнюю камеры имеет удельный вес ( d . 15-5) 1,2. Состав сырья,в вес.%: Сера7,3 Углерод87,2 Водород5-1 ; П р и м е р 2. Сырье подг.ергают термиче кому крекингу с использованием той же пе чи, как и в примере 1, но при других рабо чих условиях ив которой для псевдоожижения используют твердые частицы в количес тве 13О кг. Параметры печи, мм: Внутренний диаметр патрубка 4 146 Внутренний диаметр центральной камеры230 Внутренние диаметры концентрических трубок форсунки 27, мм; внутренняя3,0 центральная6,3 вне1лняя..21,0 Внутренний диаметр форсунки 31 6,0 В качестве исходного сырья и твердых частиц используют те же самые материалы, что в примере 1. Вторичное сырье, отделенное от смеси KpeKHHijj-ra3OB, в количестве 28 кг/час вводят в камеру газификации в распыленном состоянии через инжекционное отверстие Е вместе с нагретым до 400 С паром, вводимым в количестве 5,3 кг/час. Одновременно другую часть нагретого до 400 С пара в количестве 9,5 кг/час вводят в нижнюю камеру через инжекционное отверстие Д в виде газового потока, а смесь, состоящую из нагретого до 4ОО С пара в количестве 14.2 кг/час и кислорода в количестве 19,9 норм.., вводят через перфорированную конусообразную тарелку. Происходит частичное сжигание и газификация вто- рйчного сырья. В то же время крекинг-газы, сонрсЖождаемые частью твердых частиц, инжектируют в. камеру крекинга .исходного сырья, а газовую смесь, состоящую из пара в количестве 39,5 кг/час и кислорода в -количестве 48,9 норм.м /час, подают в эту камеру через перфорированную тарелку 25, и исходное жидкое сырье в количестве 184,7 кг/час - через два инжекционных отверстий Г в распыленном состоянии вместе с нагретым до 4ОО С паром, подавае мым в количестве 34,4 кг/час, и тем обеспечивают крекинг в газы исходного ;сырья при температуре около 850 С. ° : Далее циркулирующее вторичное сырье в коШчестве 334 кг/час подают в распыленном состоянии через два инжекционных отве рстия А и охлаждающую верхнюю камеру Вместе с нагретым до 4ОО С паром в количестве 34,4 кг/час, что обеспечивает ; охлаждение смеси крекинг-газов, входящих Через нижнюю часть верхней камеры при температуре около 5ОО С. Одновременно твердые частишы с осажденными на них коксом, гудроном, тяжелым маслом и т. д. выводят через отверстие Б и при;нудительно направляют в количестве 48 кг/час в камеру крекинга возвратного жидкого углеводорода. Через выводной патрубок 21 выводят полученную смесь сухих крекинг-газов в количестве 242,& норм.м /час. Состав полученной газовой смеси показан в табл. 2. Газовая смесь содержит тяжелые и легкие масла с коксом н гудроном.

19

Крехинг газовую смесь затем вводят в циклон 11, где кокс в количестве

,2,7 кг/час, отделяют, а оставшуюся смесь вводят затем в дйсАшляаионную колонку 14. где отделяют тяжелые масля:аае фракции в количестве 25,3 кг/час, содержащие KOkc и лёгкие масляные фракции в количесТВ 16,7 кг/час.

Огдойеиные кокс и тяжелоде масляные pekuHM смешивают и полученную смесь вводет в кю4«ру гвэнфяхапия через июкекционкое отверстие Е в то время как вторичнов вводят в камеру охлажд ия крекияг-гаэов через янжекпнояиое отверстие А

В зоне гаэифвкааяи сре/шяя скорость гоэа в ясхюлоожижешюм слое, пересчит инаа к приведенной по температуре в слое сксфостм ( We ), равна 8,0 М/сек линейная скорость газового (парового) потокаЗО,О м/сек, а минимальная скорость движения частиц внутри псевдоожиженного слоя ( Uw ) - 1.7О м/сек.

508219

20 Та б ли ц а 2

В зоне крекинга исходного сырья центральной камеры средняя пересчитанная скорость газа в псевдоозйиженном слое ( t ) равна 8,1 м/сек.

В зоне охлаждения крекинг-газовой смесн верхней камеры средняя 1Арвсчитанная поверхностная скорость газа ( о ) в псевдоожиж«1ном слое равна 4,6 м/сек.

/Цинейийя скорость газов, полученных Hi3 вторичного сырья проходивших через узкий патрубок 5, равна 2О м/сак, в то время как линейнш скорость крекинг-газовой смеси, проходнвш ей через патрубок 4 равна 28 м/сек.

Вторичное сырье, вв6диви1ееся в распыленном состоянии в и нижнюю камеры, имеет тот же состав, что и полученный в примере 1.

Фор м у ла изобретения

Авторы

Даты

1976-03-25—Публикация

1973-04-06—Подача