Изобретение относится к шинной промышленности, в частности к способу термической вытяжки капронового корда, используемого в производстве шин.

Известен способ термообработки капронового корда, который заключается в том, что обработку корда ведут в зоне термовытяжки при натяжении от 2 до 5 кгс/нить, температуре 190 ±3oC, продолжительности 20 с в зоне нормализации при нагрузке в 2-3 раза меньшей при той же температуре и продолжительности 20 с.

Недостатком данного способа является его противоречивость: в зоне горячей вытяжки корд вытягивается, в зоне горячей нормализацими - усаживается. Учитывая обратимость процесса термовытяжки капронового корда, вне зависимости от способа и режиме термообработки, при указанном выше режиме не достигается оптимальная вытяжка нитей и повышение эксплуатационного пробега шин.

При этом высокие значения силы вытяжки в зоне горячей вытяжки приводят к возникновению видовых дефектов кордного полотна: смещение утка, разрушение утка и повышение отходов обрезиненного корда.

Известно, что при термофиксации изделий из синтетических волокон используют тепловую обработку тканей, находящихся в натянутом состоянии.

При этом процесс термофиксации должен состоять из двух стадий. Первая стадия включает нагрев ткани до специфической для каждого волокна температуры, обеспечивающей разрыв межмолекулярных связей и выравнивание внутренних напряжений.

Вторая стадия включает охлаждение волокна, которое приводит к восстановлению молекулярных связей при новом состоянии волокна, свободном от внутренних напряжений.

Известный способ термофиксации имеет отношение к равнопрочным тканям, которые статически закрепляются в одной плоскости, и осуществляется нагревом при заданных первоначальных размерах и последующим охлаждением.

Этот способ не может быть применен к обработке капронового корда, поскольку термообработке подвергаются только нити основы, и основное назначение ее состоит в дополнительной вытяжке кордного полотна, а не его фиксации.

Наиболее близким к изобретению является способ обработки полиамидного корда в трех зонах: в первой - корд подвергается вытягиванию при нагрузке 77-103 Н на 1 мм толщины нити, температуре 190±3oC, во второй - при нагрузке 22-32 Н на 1 мм толщины нити при той же температуре, а в третьей зоне - при нагрузке 22-32 Н на 1 мм толщины нити при температуре окружающей среды.

Однако этому способу присущи те же недостатки, что и первому (двухзонному), поскольку наличие 3-ей зоны способствует только дополнительному охлаждению кордного полотна, повышая его стабильность при хранении, но увеличивает общую длину линии, увеличивает сопротивление прохождению полотна и количество дефектов на полотне.

Принципиально 3-я зона не влияет на физико-механические показатели нитей корда.

Цель изобретения состоит в повышении долговечности изделий, сокращении видовых дефектов кордного полотна при термообработке, снижении отходов термовытянутого и обрезиненного корда, увеличении коэффициента использования площади кордного полотна, снижении энергетических затрат.

Поставленная цель достигается более глубокой вытяжкой при меньшей нагрузке, прилагаемой к полотну, за счет повышения температур и времени в зоне горячей вытяжки, снижения температур и сокращения усадок в зоне стабилизации при сохранении общей продолжительности тепловой обработки кордного полотна.

Сопоставительный анализ заявляемого решения с прототипом показывает, что цель достигается тем, что обработку корда в зоне горячей вытяжки ведут при нагрузке 30-50 Н на 1 мм толщины нити вместо нагрузки 77-103 Н на 1 мм толщины нити, температуре 195 ±5 вместо 193 ±3oC, продолжительности 36-42 вместо 20 с.

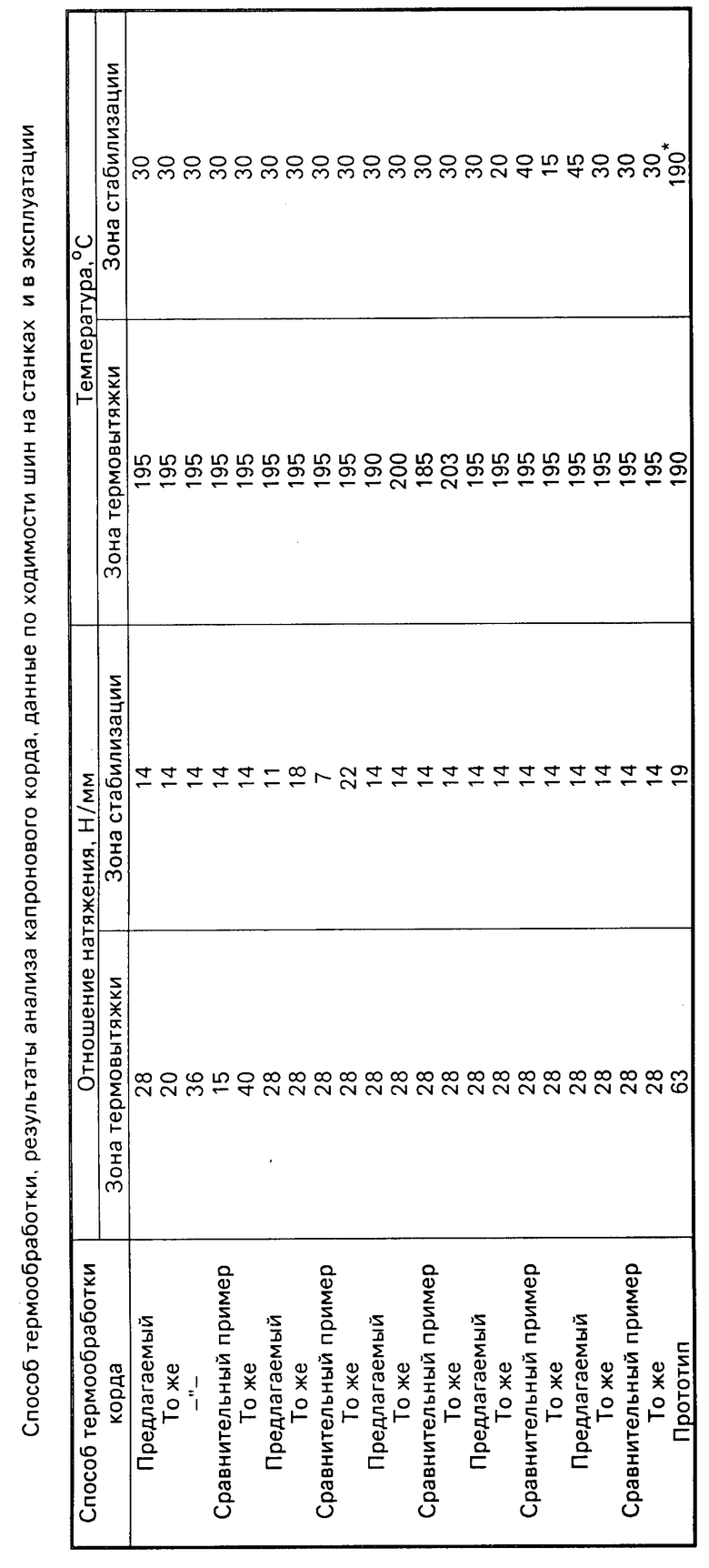

П р и м е р ы конкретного выполнения предложенного способа термообработки капронового корда с учетом приведенных в формуле отличительных признаков, а также сравнительные примеры выполнения способа при значении параметров, выходящих за границы интервала, и известный способ приведены в таблице.

Результаты станочных и эксплуатационных испытаний шин показывают, что срок службы шин при термообработке капронового корда по предлагаемому способу повысился на 5-10%.

Предлагаемый способ ведения термообработки капронового корда реализован следующим образом.

Термообработку ведут на линиях КЛК-3-170 или КЛК-4-170.

Перед началом термообработки кордное полотно 23КНТС из рулона длиной 720 п.м стыкуют с предыдущим рулоном через прослойку из резиновой смеси, с последующей ее вулканизацией на стыковочном прессе, далее рулон пропускают через компенсатор, обеспечивающий непрерывность подачи полотна и пропитывают в ванне пропиточным составом (латекс + резорцинформальдегидная смола)...

В дальнейшем кордное полотно подвергают сушке в сушильной камере при 130-140oC.

После сушильной камеры кордное полотно в едином потоке попадает в башню горячей вытяжки при увеличенном вдвое количестве открытых заслонок, подающих горячий воздух, что позволяет, в сравнении с прототипом, увеличить температуру с 190 до 195oС и время пребывания кордного полотна при одинаковой скорости прохождения (55 м/мин) с 20 до 40 с, нагрузку на 1 мм толщины нити снизить с 90 до 40 Н, поскольку далее осуществляется стабилизация кордного полотна охлаждением.

Из зоны горячей вытяжки кордное полотно непрерывно подают в зону стабилизации (охлаждения) с полностью открытыми заслонками, подающими холодный воздух с температурой 20-30oC, и скоростью 25 м/с , что обеспечивает время охлаждения 40 с, нагрузка в зоне стабилизации 15 Н на 1 мм толщины нити.

По прототипу в этой зоне кордное полотно обрабатывают соответственно при 190oC, времени 20 с и нагрузке 28 Н на 1 мм толщины нити.

Далее охлажденное до 20-30oC кордное полотно закатывают в рулоны для промежуточного хранения запасов, необходимых для обеспечения непрерывной работы по обрезиниванию кордного полотна на каландре. При этом достигается более высокая вытяжка кордного полотна, о чем свидетельствует снижение удлинения при разрывной нагрузке с 24,5 до 20,1% и меньшее усадочное напряжение кордного полотна, о чем свидетельствует отсутствие отходов - "окатышей".

Обрезинивание кордного полотна производят по серийной технологии в соответствии с технологическими регламентами на производство шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрышка пневматической шины | 1990 |

|

SU1784019A3 |

| СПОСОБ ТЕРМООБРАБОТКИ АНИДНОГО КОРДА | 2007 |

|

RU2373308C2 |

| ПОКРЫШКА АВИАЦИОННОЙ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1997 |

|

RU2129963C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2054014C1 |

| СПОСОБ СКЛЕИВАНИЯ КОНЦОВ РУЛОНОВ НЕОБРАБОТАННОГО ПОЛИАМИДНОГО КОРДА | 1972 |

|

SU430143A1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 57 мм | 2024 |

|

RU2828118C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 70 мм | 2024 |

|

RU2827633C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 100 мм | 2024 |

|

RU2827251C1 |

| Пневматическая шина для двухколесного транспортного средства с номинальной шириной профиля 54 мм | 2024 |

|

RU2827248C1 |

Использование: шинная промышленность. Сущность изобретения: капроновый корд вытягивают при нагрузке 30 - 50 Н на 1 мм толщины нити, 195± 5°C , в течение 36 - 42 с. Затем стабилизируют при нагрузке 10 - 20 Н на 1 мм толщины нити, 30± 10°C в течение 36 - 42 с с принудительной подачей охлаждащего воздуха со скоростью 25 м/с. 1 табл.

СПОСОБ ТЕРМООБРАБОТКИ КАПРОНОВОГО КОРДА, включающий термическую вытяжку, стабилизацию кордных нитей под натяжением, отличающийся тем, что вытяжку корда ведут при нагрузке 30 - 50 Н на 1 мм толщины нити, температуре 195 ± 5oС, в течение 36 - 42 с, а стабилизацию - при нагрузке 10 - 20 Н на 1 мм толщины нити при 30 ± 10oС, продолжительности 36 - 42 с с принудительной подачей охлаждающего воздуха со скоростью 25 м/с.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Структурно-механические свойства корда как конструкционного элемента шин | |||

| Сборник научных трудов | |||

| НИИШП, под ред.В.Ф.Евстратова, Р.В.Узиной, И.П.Краковной, М., 1976, с.115 (прототип). | |||

Авторы

Даты

1994-08-15—Публикация

1991-12-23—Подача