Изобретение относится к способам получения резиновой смеси.

В производстве шин и других изделий, применяющих обрезиненный корд, неизбежно образуются, особенно при раскрое кордного полотна, отходы, которые по прямому назначению не используются, а перерабатываются в такие изделия как коврики, животноводческие маты, кровля, подрельсовые прокладки.

Однако такие направления использования отходов обрезиненного корда являются экономически неэффективными из-за низкой стоимости единицы веса получаемых изделий.

Известно также применение измельченных обрезиненных кордов в качестве армирующего материала шинных резин [1]

Недостатками этого способа, разработанного на кафедре технологии резины Ярославского политехнического института, являются ненадежность работы измельчающего оборудования, основанная на принципе быстрого реза, и его низкая производительность, недостаточная для промышленного использования.

Известен способ получения резиновой смеси смешением ненасыщенного каучука общего назначения с вулканизующей группой, целевыми добавками и измельченной резиной из изношенных варочных камер (в количестве 4-20 мас. ч. на 100 мас. ч. каучука), последовательной переработкой этой резины на роторной измельчительной машине или на параллельных дисковых ножах до кусков с максимальным размером 200-300 мм и далее на дробильных и размольных вальцах [2]

Целью изобретения является получение резиновой смеси с применением невулканизованных резинокордных отходов с одновременным повышением эксплуатационного качества изделий, например, пневматической шины за счет дополнительного армирования обкладочных резин и повышения упруго-жесткостных характеристик покрышки.

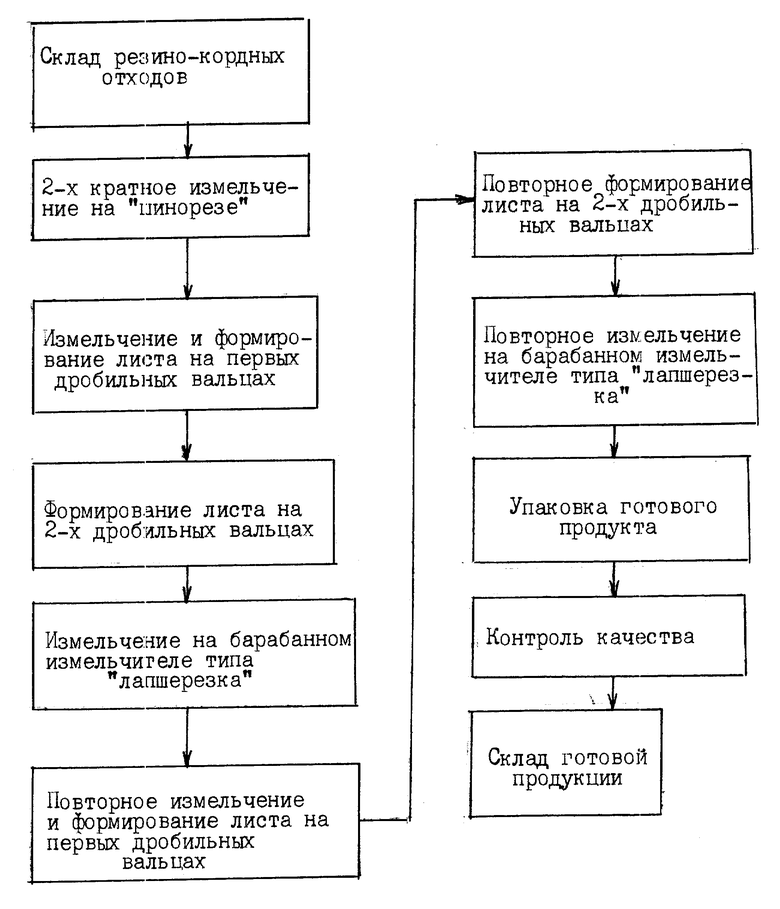

Поставленная цель достигается тем, что в качестве резиновых отходов используют отходы полиамидных и вискозных обрезиненных невулканизованных кордов, которые последовательно измельчают на роторном измельчителе типа "шинорез" с количеством оборотов ротора 600 об/мин путем двукратного пропуска через зазор 6-8 мм между подвижными и неподвижными ножами, далее измельчают на дробильных вальцах с двумя валками с зазором 0,35-0,65 мм, фрикцией 1:3,08 путем трех-четырехкратного пропуска через зазор, обрабатывают на вторых дробильных вальцах, у которых один валок гладкий, другой рифленый с зазором 0,35-0,65 мм, фрикцией 1:3,08 путем трех-четырехкратного пропуска через зазор, и подготовленный таким образом лист толщиной 3,5-6,5 мм измельчают на барабанном измельчителе типа "лапшерезка" с количеством оборотов барабана 375 об/мин, с зазором между насаженными на барабан подвижными ножами 0,2-0,3 мм, причем измельчение листа производят поперек нитей, ориентированных "каландровым" эффектом при обработке на дробильных вальцах.

Допускается одновременное продольное разрезание полотна установкой набора дисковых ножей непосредственно перед поперечным резом.

Для обеспечения надежного измельчения полученную массу повторно обрабатывают и измельчают на дробильных вальцах и роторном измельчителе типа "лапшерезка" и затаривают в полиэтиленовые пакеты, а при смешении компонентов для получения резиновой смеси подготовленные резинокордные отходы вводят в количестве 2-10 мас. ч. на 100 мас. ч. каучука.

Для усиления эффекта ориентации нитей корда вдоль направления движения полотна, снимаемого с вальцев, так называемого "каландрового эффекта", на вторых дробильных вальцах один из валков выполнен рифленым, а другой гладким

(комбинированные вальцы).

При последующем измельчении снятого с комбинированных вальцов листа на роторном измельчителе типа "лапшерезка" его направляют вдоль сориентированных нитей для обеспечения поперечного реза нитей.

Выбор количества пропусков резинокордных отходов через шинорез (двукратный) обоснован тем, что при однократном пропуске обеспечивается недостаточная измельчаемость отходов, что снижает эффективность последующей обработки на дробильных вальцах.

Многократный пропуск (3 и более раз) на шинорезе снижает производительность оборудования и ведет к неоправданным потерям электроэнергии.

Выбор зазора на "шинорезе" между подвижными и неподвижными ножами 6-8 мм является оптимальным для данного вида оборудования и обеспечивает максимальную эффективность измельчения резинокордных отходов на отдельные куски неопределенной формы, количество оборотов ротора 600 об/мин также связано с оптимальной производительностью оборудования и качеством измельчаемой массы.

Трех-четырехкратный пропуск измельчаемой массы резинокордных отходов на двух дробильных вальцах с зазором между валками 0,35-0,65 мм и фрикцией 1: 3,08 также обеспечивает оптимальную подготовку материала для последующего измельчения на барабанном измельчителе типа "лапшерезка". Меньшее количество пропусков не обеспечивает достаточной подготовки листа и ориентации нитей, большее количество пропусков увеличивает затраты на электроэнергию.

Зазор между валками дробильных вальцев менее 0,35 мм снижает производительность дробильных вальцев, а зазор более 0,65 мм снижает эффективность измельчения и обработки резинокордных отходов на дробильных вальцах.

Выбор калибра листа толщиной 3,5-6,5 мм обоснован тем, что в этих пределах достигается максимальная эффективность резания на барабанном измельчителе типа "лапшерезка".

При толщине листа менее 3,5 мм не обеспечивается максимальная производительность оборудования, при толщине более 6,5 мм затрудняется разрезание листа.

Зазор между насаженными на барабан наклонными ножами и неподвижным ножом 0,2-0,3 мм выбран с учетом того, что выполнить зазор менее 0,2 мм технически трудно, а при зазоре более 0,3 мм трудно прорезать листа.

Выбор количества оборотов барабана в пределах 375 об/мин обеспечивает высокую эффективность реза и не способствует образованию недопустимо высоких температур измельчаемой массы.

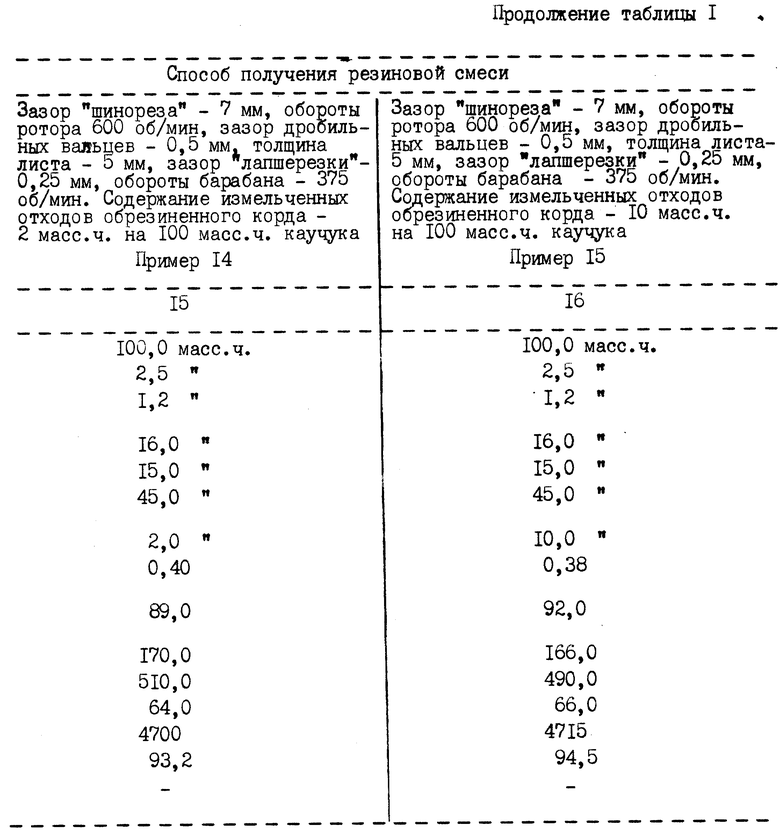

Выбор содержания переработанных резинокордных отходов при смешении компонентов для получения резиновой смеси в количестве 2-10 мас.ч. на 100 мас. ч. каучука обоснован тем, что при менее 2 мас. ч. на 100 мас.ч. не обеспечивается использование значительной части образующихся отходов, а при содержании добавки более 10 мас. ч. на 100 мас.ч. возникают определенные затруднения в технологических свойствах смеси и особенно при обработке на вальцах из-за осложнений в выполнении операции при подрезки листа.

Для усиления эффекта ориентации нитей и волокон вдоль направления движения полотна один валок на двухдробильных вальцах выполнен гладким.

Для обеспечения эффективного измельчения на барабанном измельчителе типа "лапшерезка" полотно подается в зазор таким образом, чтобы производился поперечный рез нитей, сориентированных "каландрованным эффектом" при обработке измельчаемой массы на дробильных вальцах.

Отходы обрезиненного полиамидного или вискозного корда образуются при обрезинивании кордного полотна на каландре (видовые и другие дефекты), при закрое обрезиненного кордного полотна на диагонально-резательных машинах, а также при изготовлении "браслетов" и сборке покрышек.

Наиболее массовые марки корда, применяемые в производстве шин: капроновые: 23КНТС, 232КНТС, 123КНТС-О, 25КНТС, 252КНТС, 35КНТС-О, 352КНТС-О (ГОСТ 24221-80 ткань кордная капроновая); вискозные: 17В, 172ВР, 233ВР (ГОСТ 24338-80 ткань кордная вискозная).

Технологический процесс обрезинивания и последующей переработки кордного полотна регламентирован технологическим регламентом N 229Ш-93 на пропитку, термообработку и обрезинивание корда.

Предлагаемый способ получения резиновой смеси реализован следующим образом.

Изготовление смеси ведут в резиносмесителе РС-270-40 путем последовательной загрузки каучука, целевых добавок, техуглерода, переработанных резинокордных отходов.

Смешение с опущенным верхним прессом ведут 120 с, температура выгружаемой смеси 135-145oC, далее смесь поступает в гранулятор и охладительный барабан.

Температура гранул при подаче на вторую стадию смешения 40-65oC; вторую стадию смешения осуществляют в резиносмесителе РС-250-24 с целью введения серусодержащей вулканизующей группы.

Температура выгружаемой из резиносмесителя РС-250-24 смеси 100-105oC; далее готовая смесь обрабатывается на агрегате из трех вальцев и подается на каландр для обрезинивания кордного полотна.

Допускается введение переработанных резинокордных отходов на второй стадии резиносмешения.

Характеристика применяемого для измельчения и обработки резинокордных отходов оборудования:

1. Шинорез

Количество оборотов ротора 600 об/мин

Электродвигатель ЛОЗ-400 10У2

Мощность электродвигателя 132 кВт.

2. Дробильные вальцы Др 800 550/550

Диаметр валка 500 мм; длина рабочей части валка 800 мм; фрикция 1:3,08; окружная скорость валков:

переднего 13 м/мин;

заднего 40 м/мин;

мощность электродвигателя 160 кВт.

3. Станок для измельчения резинокордных отходов /"лапшерезка"/

Электродвигатель 4А 160М УЗ

Количество оборотов 750 об/мин; мощность электродвигателя 11 кВт; количество оборотов барабана 375 об/мин.

Схема измельчения и обработки резино-кордных отходов приведены на чертеже.

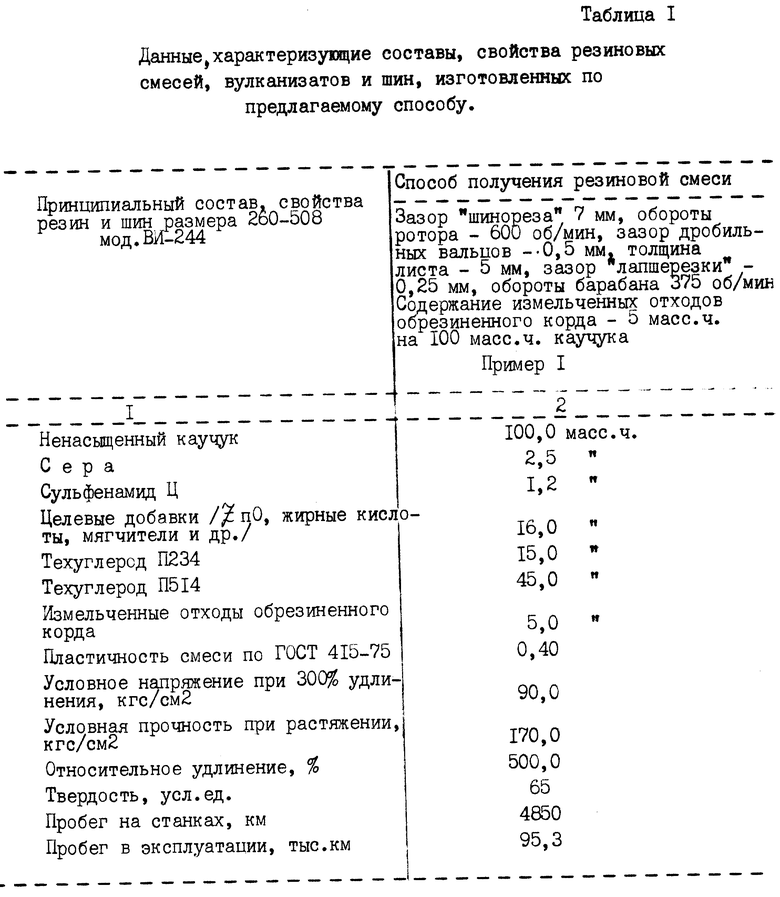

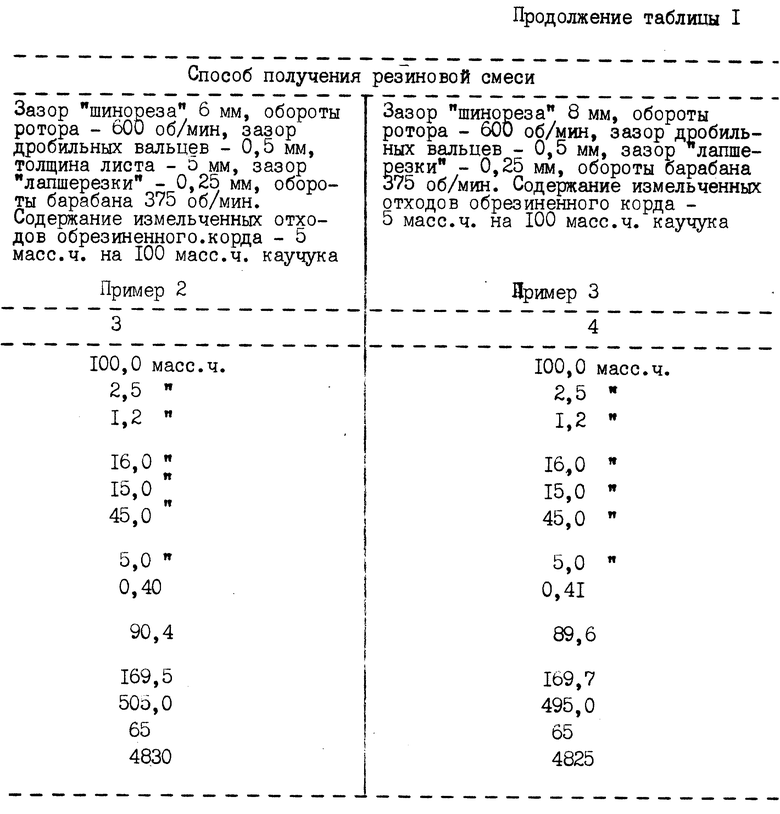

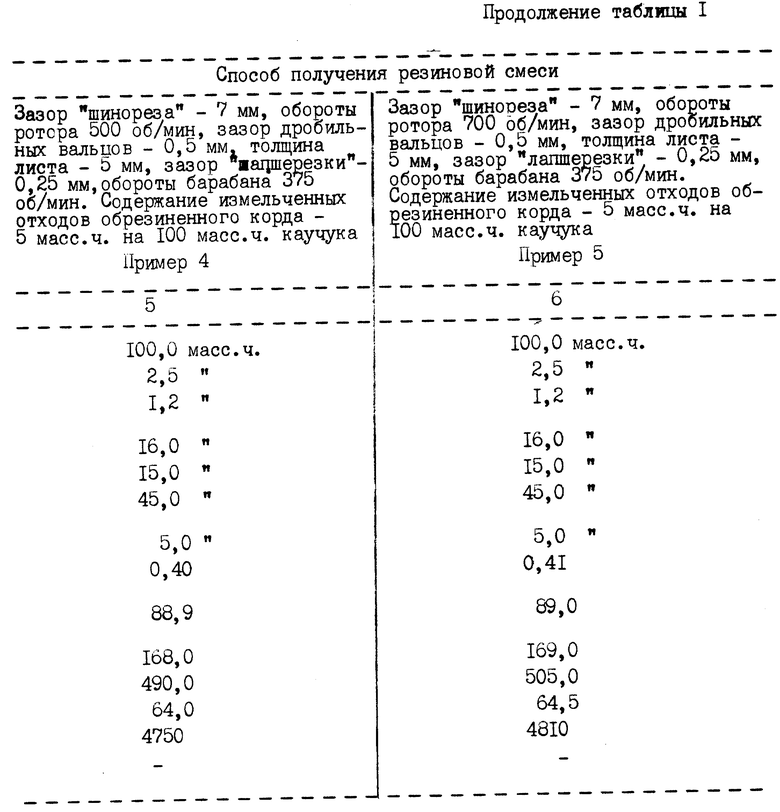

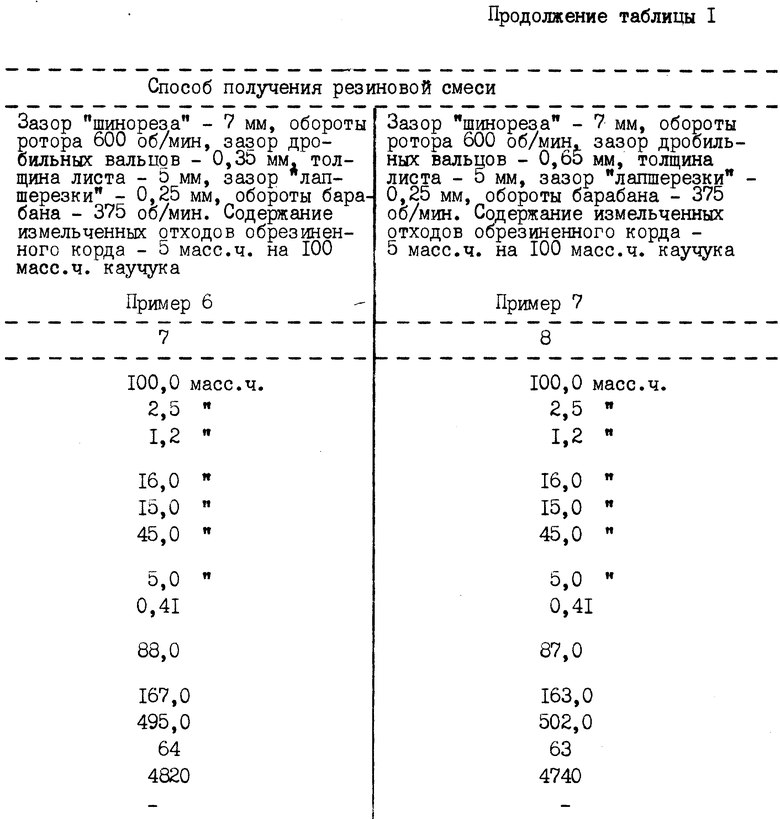

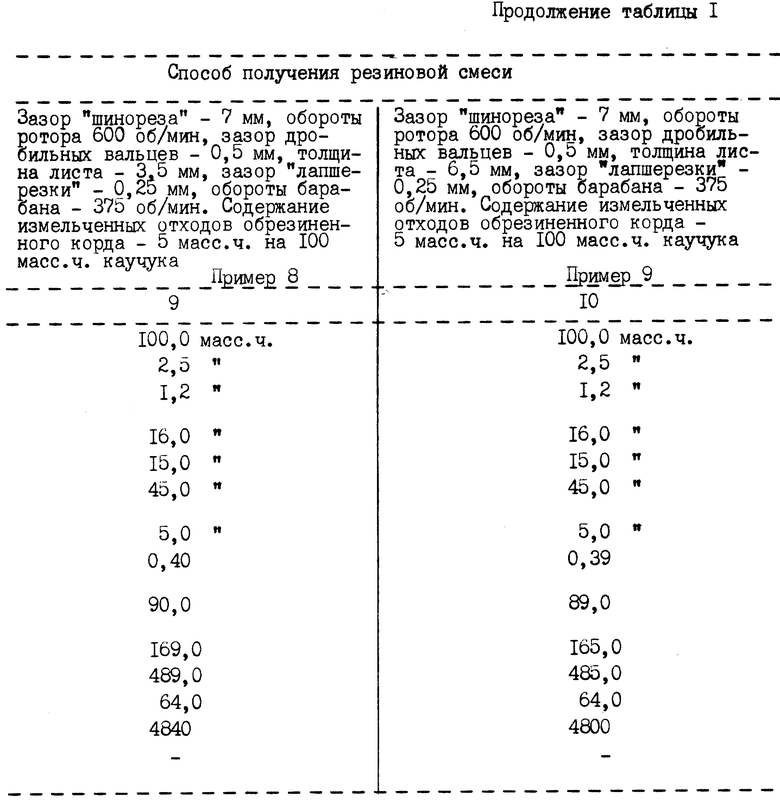

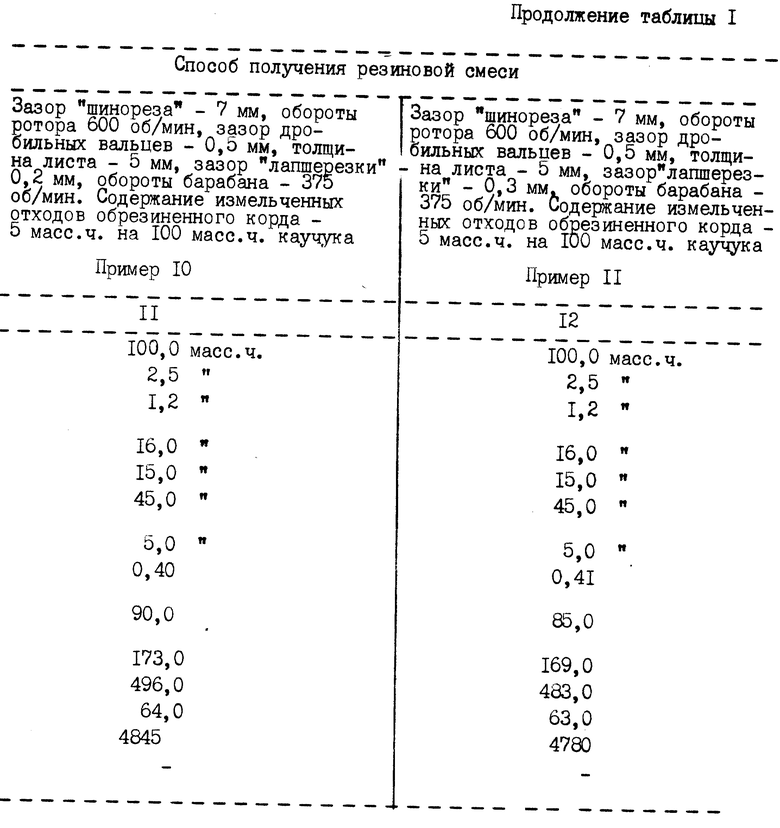

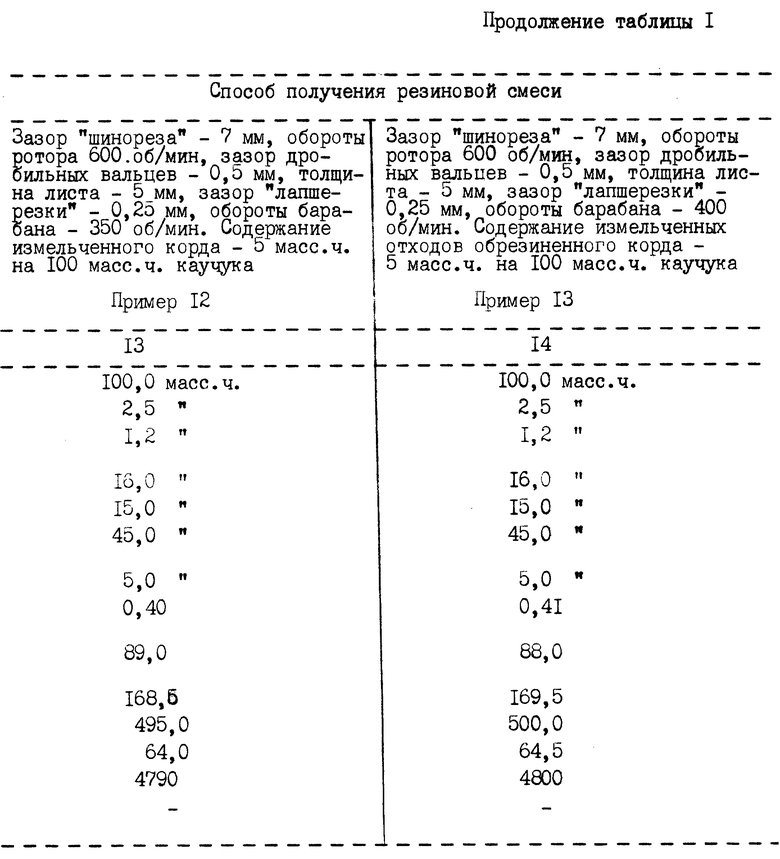

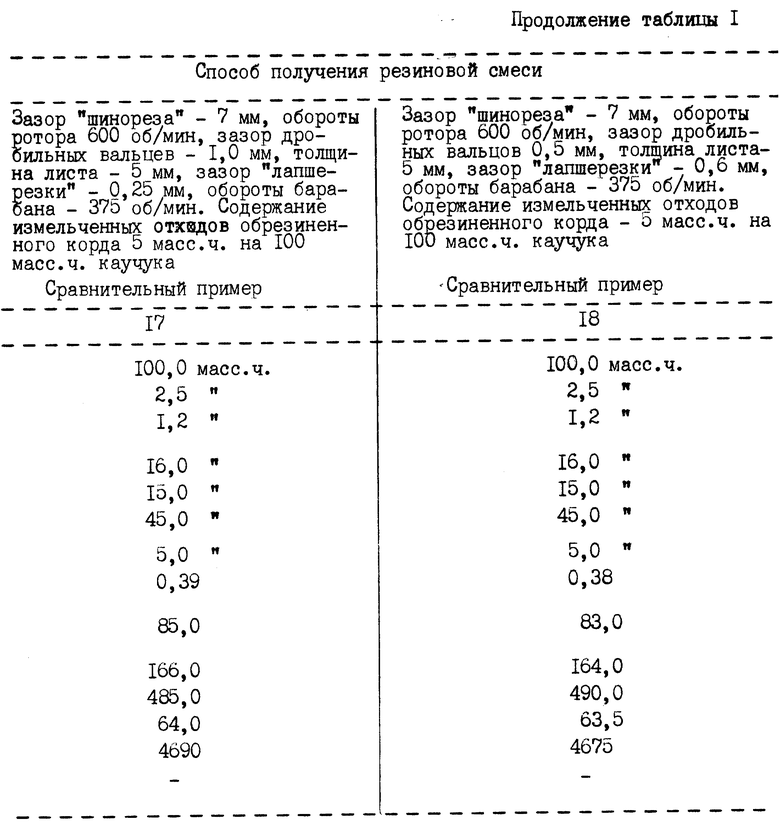

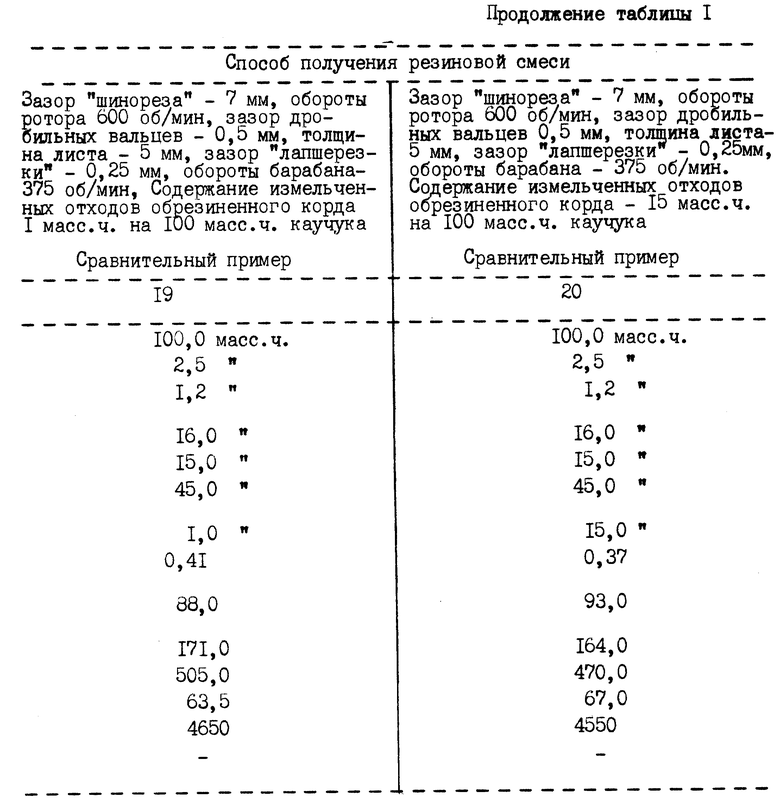

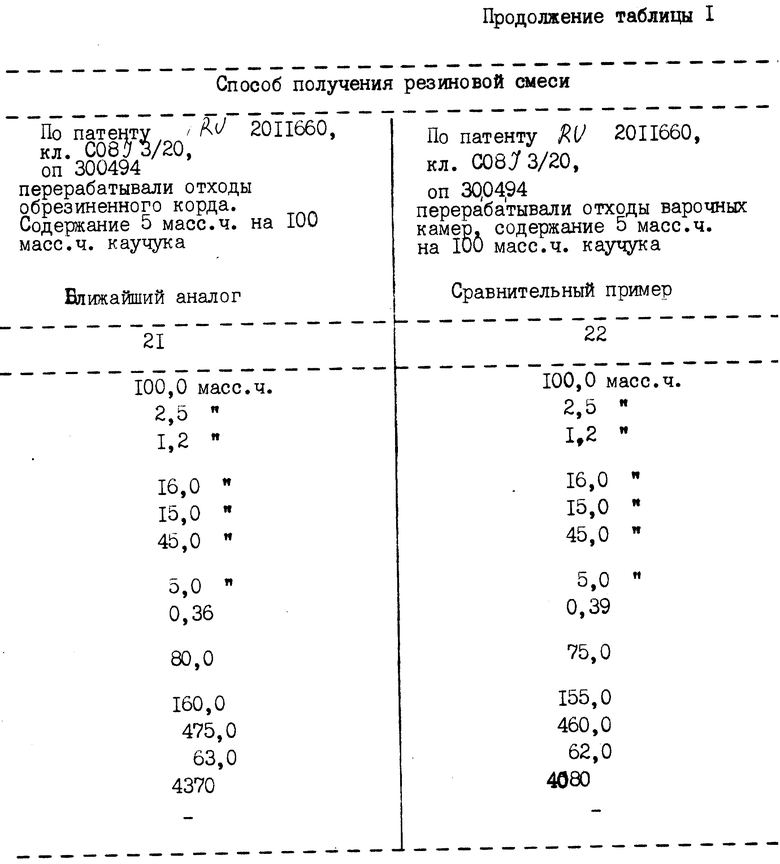

Принципиальные составы рецептов, результаты испытаний вулканизатов и результаты эксплуатационных испытаний шин с резинами, изготовленными по предлагаемому способу приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ НА ОСНОВЕ РЕЗИНЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА | 1995 |

|

RU2095513C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2700065C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ВУЛКАНИЗОВАННЫХ ПОКРЫШЕК | 1996 |

|

RU2119870C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1995 |

|

RU2098433C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2099363C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ КАУЧУКА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ НА ЕГО ОСНОВЕ | 2012 |

|

RU2508945C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОЙ РЕЗИНОВОЙ СМЕСИ | 1991 |

|

RU2011659C1 |

Использование: в производстве шин и резинотехнических изделий. Сущность изобретения: в резиносмесителе смешивают ненасыщенный каучук с техуглеродом, серусодержащей вулканизующей группой, целевыми добавками и резиновыми отходами. В качестве резиновых отходов используют измельченные отходы полиамидных и вискозных обрезиненных невулканизованных кордов. Отходы предварительно измельчают сначала на роторном измельчителе типа "шинорез", количество оборотов ротора 600 об/мин двукратным пропуском через зазор 6-8 мм между подвижными и неподвижными ножами. Далее измельчают на дробильных вальцах с двумя валками с зазором 0,35-0,65 мм, фрикцией 1:3,08. Пропускают 3-4 раза через зазор. Затем также обрабатывают на дробильных вальцах, у которых один валок - гладкий, другой - рифленый трех- и четырехкратным пропуском через зазор. Далее лист толщиной 3,5-6,5 мм измельчают на измельчителе типа "лапшерезка" с количеством оборотов барабана 375 об/мин с зазором 0,2-0,3 мм между подвижными наклонными ножами и неподвижным ножом. Измельчение листа проводят поперек нитей, ориентированных "каландровым эффектом" при обработке на дробильных вальцах. Повторно обрабатывают и измельчают на дробильных вальцах и измельчителе типа "лапшерезка". При смешении компонентов резиновой смеси обработанные отходы вводят в количестве 2-10 мас.ч. на 100 мас.ч. каучука. Характеристика резины: условная прочность при растяжении 165-173 кг/см2; относит. удлинение 483-510%; твердость 63-66 усл. ед.; пробег на станках 4700-4850 км. 1 табл., 1 ил.

Способ получения резиновой смеси, при котором осуществляют смешение в резиносмесителе ненасыщенного каучука с техуглеродом, серусодержащей вулканизующей группой, целевыми добавками и резиновыми отходами, измельченными предварительной обработкой, отличающийся тем, что в качестве резиновых отходов используют отходы полиамидных и вискозных обрезиненных невулканизованных кордов, которые последовательно измельчают на роторном измельчителе типа "шинорез" с частотой вращения 600 мин-1 путем двукратного пропуска через зазор 6 8 мм между подвижными и неподвижными ножами, далее измельчают на дробильных вальцах с двумя валками с зазором 0,35 0,65 мм фрикцией 1 3,08 путем 3 4-кратного пропуска через зазор, обрабатывают на вторых дробильных вальцах, у которых один валок гладкий, другой рифленый, с зазором 0,35 0,65 мм фракцией 1 3,08 путем 3 4-кратного пропуска через зазор и подготовленный таким образом лист толщиной 3,5 6,5 мм измельчают на барабанном измельчителе типа "лапшерезка" с частотой вращения 375 мин-1 с зазором между насаженными на барабан подвижными наклонными ножами и неподвижным ножом 0,2 0,3 мм, причем измельчение листа производят поперек нитей, ориентированных "каландровым эффектом" при обработке на дробильных вальцах, а после повторной обработки и измельчания на дробильных вальцах и барабанном измельчителе типа "лапшерезка" измельченную массу при смешении компонентов для получения резиновой смеси вводят в количестве 2 10 мас.ч. на 100 мас.ч. каучука.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сергеева Н.Л | |||

| и др | |||

| Применение измельченных обрезиненных кордов в качестве армирующего материала шинных резин | |||

| Производство шин | |||

| РТИ и АТИ | |||

| - М.: ЦНИИТЭнефтехим, 1978, N 11, с.10 и 11 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2011660, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-20—Публикация

1994-10-10—Подача