Изобретение относится к горнодобывающей промышленности, в частности к сфере бурения и крепления добывающих и разведочных скважин на нефть и газ.

Известно устройство для крепления скважин, включающее секции обсадной колонны с закрепленным на их внутренней поверхности элементом из материала плотностью меньшей плотности бурового раствора, заполняющего скважину. В результате целенаправленно снижается приведенная плотность компоновки обсадной колонны и повышается ее плавучесть [1].

После цементирования обсадной колонны и формирования цементного кольца в затрубном пространстве облегчающий элемент при необходимости удаляют с внутренней поверхности секций, например, при помощи бурового долота, либо растворением химикалиями, инертными по отношению к металлу обсадных труб.

Для создания облегчающего элемента - внутреннего покрытия обсадных труб - можно использовать большой класс композиционных материалов, так называемых сферопластиков, получаемых на основе модифицированных эпоксидных связующих и полых микросфер из фенолоформальдегидной смолы (сферопластики типа ЭДФ), смеси микросфер (сферопластики типа СФН-М) и аппретированных стеклянных микросфер (сферопластики типа ЭДС). Опытным путем установлено, что облегчающий слой, выполненный из этих сферопластиков, сохраняет исходную низкую плотность (400-700 кг/м3) под воздействием больших гидростатических давлений - вплоть до 600 кг/cм2 и выше. Однако ввиду высокой стоимости этих композитов массовое использование их в одноразовом исполнении внутреннего облегчающего покрытия обсадных труб не представляется возможным. В связи с этим возникла необходимость создания иного, ресурсосберегающего технологического подхода - нового способа облегчения цельной обсадной колонны при креплении ствола скважины на основе регулирования приведенной плотности ее компоновки с помощью устройства, содержащего облегчающий элемент, не разрушаемый (как в приведенном аналоге), а извлекаемый на дневную поверхность по окончании операции цементирования обсадной колонны.

Реализация такого подхода предпринята в другом аналоге [2].

Он представляет собой устройство для спуска обсадных колонн в скважину, заполненную жидкостью, включающее цилиндрические кольцевые поплавки и узлы их соединения с обсадной колонной, характеризующееся тем, что каждый поплавок состоит из нескольких соединенных между собой замками секторов, каждый из которых имеет механизм соединения и разъединения, выполненный в виде захватного элемента и подпружиненного рычага с фиксатором, а каждый узел соединения поплавков с обсадной колонной выполнен в виде удерживающего элемента на внутренней поверхности обсадной колонны для взаимодействия с захватным элементом каждого механизма соединения и разъединения.

Недостатком данного устройства является необходимость в специальных узлах соединения поплавков с обсадной колонной, что усложняет конструкцию крепи в целом и снижает надежность работы названных узлов и сопрягаемых с ними достаточно сложных, состоящих из множества деталей механизмов соединения и разъединения в скважинных условиях. К тому же для спуска обсадной колонны по известной технологии невозможно использовать стандартные трубы и муфты заводского изготовления. Трубы следует подвергать механической обработке для создания удерживающего элемента на внутренней поверхности обсадной колонны, а вместо стандартных муфт изготавливать и включать в состав колонны узлы соединения специальной конструкции. Необходимость выполнения этих работ осложняет и удлиняет процесс подготовки комплекта обсадных труб и оснастки к операции спуска обсадной колонны.

Реализация известной технологии невозможна во всем объеме в связи со спецификой тампонажных материалов, используемых при цементировании скважин. Они обладают очень большой водоотдачей. Поэтому при наличии в канале (внутри обсадной колонны), по которому прокачивается тампонажный (цементный) раствор, каких-либо застойных зон или узких щелей (зазоров между трубами и поплавками) в них под действием большого гидростатического и гидродинамического давления происходит бурный процесс водоотделения, который приводит к формированию фильтрационных корок, моментально заполняющих такие зоны и щели.

В результате действия этого механизма водоотделения из тампонажного раствора все зазоры между вставными поплавками и внутренней стенкой обсадных труб окажутся заполненными прочной как камень быстротвердеющей фильтрационной коркой. В связи с этим все вставные поплавки окажутся намертво заклиненными в обсадных трубах. Поднять их на поверхность для повторного использования не представится возможным.

Таким образом, описанное выше устройство характеризуется сложностью конструктивного исполнения и низкой эксплуатационной надежностью вставных поплавков - кольцевых негерметичных контейнеров и захватных устройств, используемых для фиксации поплавков в обсадных трубах.

Целью изобретения является повышение надежности работы размещаемых внутри обсадной колонны съемных длинномерных элементов, выполненных из материала, имеющего плотность меньше плотности скважинной жидкости.

Достигается это тем, что, в отличие от известного устройства, где каждый поплавок представляет кольцевой негерметичный контейнер, длинномерный элемент выполнен в поперечном сечении сплошным, а на наружной поверхности образованы ребра-центраторы, обеспечивающие коаксиальное центральное расположение его в обсадной трубе. Повышение надежности работы длинномерных облегчающих элементов также достигается тем, что узел соединения коаксиальных длинномерных элементов с обсадными трубами выполнен в виде размещенного в полости длинномерного элемента и связанного с ним резьбой приводного вала, снабженного коническим наконечником в нижней части, ниппелем в верхней и радиально расположенных в поперечных проточках длинномерного элемента подпружиненных опорных плашек с хвостовиками. Последние имеют возможность опорного контакта (управляющего взаимодействия) с образующей поверхность конического наконечника приводного вала.

Конструкция и процедура установки предлагаемого устройства внутри обсадной колонны не требуют какой-бы то ни было предварительной механической обработки обсадных труб и соединительных муфт. Можно использовать трубные изделия (трубы, муфты и др.), соответствующие действующему сортаменту нефтепромысловых труб. Это объясняется тем, что механическое фиксирующее устройство устанавливается только на вставном длинномерном элементе.

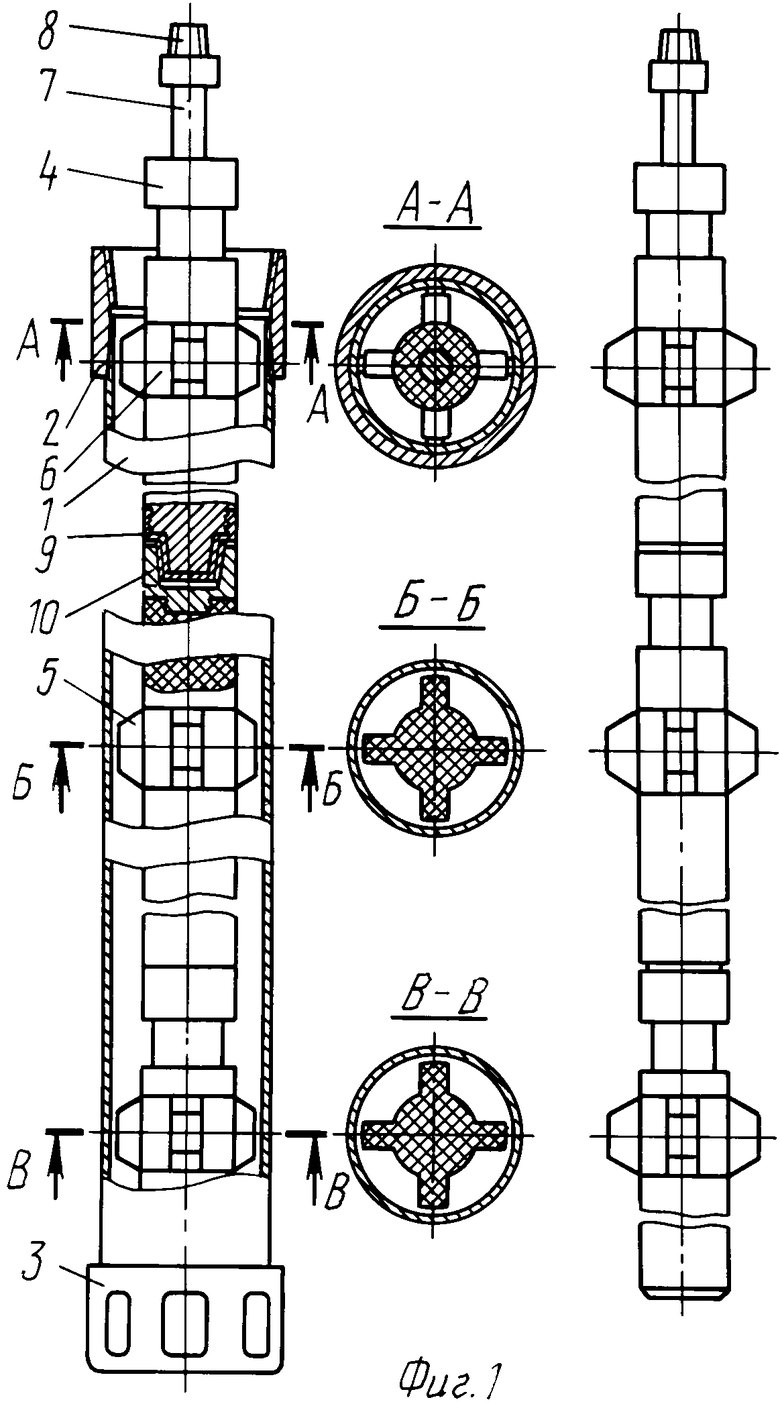

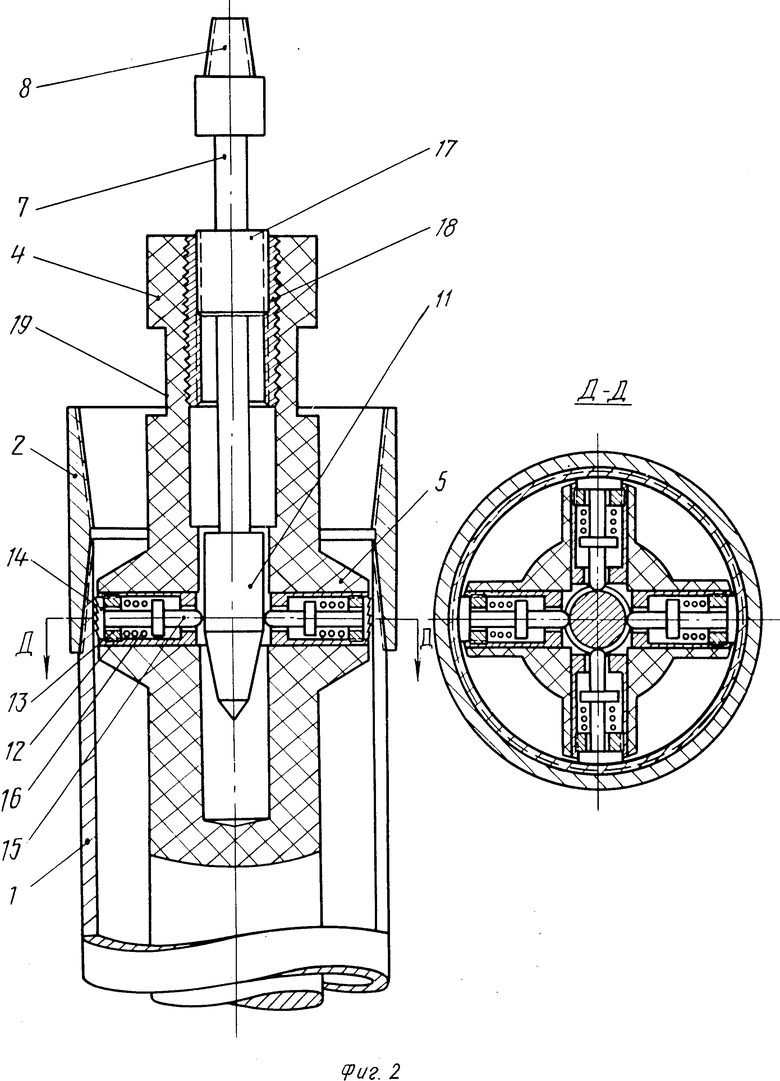

На фиг.1 представлена обсадная колонна для глубоких скважин, заполненных жидкостью, общий вид; на фиг.2 - узел соединения длинномерного элемента с обсадной колонной.

Компоновка обсадной колонны 1 с муфтой 2 и башмаком 3 оснащена размещенным во внутриколонном пространстве длинномерным элементом 4, коаксиальность которого по отношению к обсадным трубам достигается с помощью продольных ребер-центраторов 5. Жесткая фиксация длинномерного элемента на внутренней поверхности обсадной трубы осуществляется с помощью узла соединения 6, снабженного приводным валом 7 с ниппелем 8.

Длинномерные элементы соединены в сборку на резьбе, выполненной на металлических армирующих наконечниках элементов 9 и 10, прочно закрепленных в процессе отливки последних из композиционного материала.

Узел соединения выполнен в виде расположенного в верхней части полости длинномерного элемента и связанного с ним резьбой приводного вала 7 с ниппелем 8 в верхней и коническим наконечником 11 в нижней части.

В направляющих стаканах 12, расположенных в поперечных сквозных проточках внутри продольных ребер 5 длинномерного элемента, размещены центрированные с помощью втулок 13 опорные плашки 14 с хвостовиками 15, поджимаемыми пружинами 16 к образующей поверхности конического наконечника 11 приводного вала 7. Благодаря наличию нарезки 17 вал 7 может смещаться в осевом направлении вдоль ответной детали, снабженной нарезкой металлической втулки 18, закрепленной в длинномерном элементе при его отливке из композиционного материала. Длинномерный элемент снабжен проточкой 19 для элеватора или иного захватного грузонесущего устройства, необходимого для соединения в единую сборку нескольких длинномерных элементов.

Устройство работает следующим образом. После спуска в скважину какой-либо части обсадной колонны, оснащенной обратным клапаном, в нее (до осуществления долива внутриколонного пространства буровым раствором) спускают сборку 4 длинномерных элементов (фиг. 1), свинченных друг с другом на резьбе. Для этого используется талевая система буровой и спусковой инструмент, в том числе элеваторы под проточки длинномерных элементов. Верхний длинномерный элемент каждой сборки снабжен узлом соединения с обсадными трубами, который вводится в действие в следующем порядке: поворотом по часовой стрелке вала 7, снабженного цилиндрической резьбой 17, до позиции, представленной на фиг. 2, хвостовики 15 отжимаются профильной конической частью наконечника 11 вала 7 до упора снабженных насечками плашек 14 в стенку обсадной трубы. Таким образом, сборка длинномерных элементов, снабженных продольными ребрами-центраторами 5, жестко фиксируется внутри обсадной колонны.

Вслед за этим оснащенная сборкой длинномерных элементов часть обсадной колонны доливается буровым раствором. Подъемная сила, возникающая при погружении сборки длинномерных элементов в буровой раствор, передается обсадной колонне через точки жесткого контакта опорных плашек 14 с внутренней стенкой трубы.

Длина отдельной сборки длинномерных элементов, закрепляемой внутри обсадной колонны, достигает 50-100 м. Такие сборки можно размещать одну за другой во всей, либо части обсадной колонны. При этом коаксиальное размещение сборок длинномерных элементов в обсадных трубах не препятствует проведению таких технологических операций как прокачка через обсадную колонну бурового раствора, буферной жидкости, тампонажного раствора и продавочной жидкости.

По окончании операции цементирования скважины, истечении времени ожидания затвердения цемента (ОЗЦ), сборки длинномерных элементов извлекаются из обсадной колонны в следующем порядке: колонна насосно-компрессорных труб (НКТ) или насосных штанг (НШ), нижняя часть которой снабжена муфтой с резьбой, соответствующей резьбе ниппеля 8 (фиг.1, 2), опускается в обсадную колонну 1. После соединения с валом 7 узла соединения длинномерных соединений с обсадными трубами колонну НКТ или НШ вращают по часовой стрелке. При этом вал 7 (фиг.2), снабженный нарезкой 17, опускается вниз вдоль втулки 18 до тех пор, пока нарезная часть вала не опустится ниже этой втулки. В этой позиции хвостовики 15 соскальзывают с цилиндрической части вала 7 и под действием пружин 16 смещаются в сторону оси вала. При этом сборка длинномерных элементов выводится из фиксированного жесткого контакта опорных плашек 14 с поверхностью обсадной трубы. Сместившиеся к центру хвостовики 15 обеспечивают подвеску освободившейся сборки длинномерных элементов на бурте профильной нижней части 11 вала 7, а значит на соединенной с ним колонне НКТ или НШ.

Аналогично повторяя эту процедуру, выводятся из контакта с обсадной колонной и поднимаются на дневную поверхность все ниже установленные сборки длинномерных элементов.

Положительный экономический эффект изобретения достигается за счет многократного использования длинномерных элементов, изготовляемых из современных высокопрочных материалов пониженной плотности, в частности из композиционных материалов - сферопластиков. Об этом свидетельствует следующий пример:

Согласно расчетам, при креплении ствола скважины диаметром 490 мм, глубиной 4000 м, заполненной буровым раствором плотностью 1300 кг/м3, обсадной колонной (сталь группы прочности "Д") диаметром 426 мм дефицит прочности на растяжение в верхней секции труб составляет 60 т. Этот дефицит можно устранить при использовании в компоновке колонны обсадных труб, предварительно футерованных (на трубопрокатном заводе, трубной базе, либо на буровой) материалом пониженной плотности - сферопластиком ЭДС-7А плотностью 680 кг/м3.

Потребные суммарный объем и масса сферопластика этого типа для футерования верхней 2000-метровой секции обсадной колонны слоем толщиной 42,5 мм равны соответственно 96,8 м3 и 65,8 т. При современных высоких оптовых ценах на сферопластики (14,0 руб./кг) разовые невозвратимые затраты, связанные с устранением указанного дефицита прочности рассматриваемой обсадной колонны, достигнут 1010 тыс.руб.

В результате осуществления предлагаемого устройства упомянутый 60-тонный дефицит прочности обсадной колонны на растяжение может быть устранен при прочих равных условиях путем закрепления во внутриколонном пространстве верхней 3000-метровой секции обсадной колонны съемных длинномерных элементов сплошного сечения диаметром 202 мм. При 20-кратном использовании комплекта длинномерных элементов расход средств на приобретение этих материалов при спуске и цементировании каждой обсадной колонны диаметром 426 мм, длиной 4000 м составит 50,5 тыс.руб, т.е. в 20 раз меньше, чем при использовании такого же типоразмера футерованных обсадных труб.

Отмеченные выше значимые преимущества временного размещения и закрепления длинномерных элементов из материалов пониженной плотности во внутриколонном пространстве обеспечивают конструктивную прочность, эксплуатационную надежность и экономическую эффективность обсадной колонны для глубоких скважин, заполненных жидкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРИЛЬНАЯ ТРУБА | 1991 |

|

RU2015293C1 |

| СПОСОБ БУРЕНИЯ НАКЛОННО НАПРАВЛЕННОЙ И ГОРИЗОНТАЛЬНОЙ РАЗВЕДОЧНОЙ ИЛИ ДОБЫВАЮЩЕЙ СКВАЖИНЫ НА НЕФТЬ И ГАЗ | 1998 |

|

RU2149973C1 |

| Способ крепления скважин Шадрина Л.Н. | 1990 |

|

SU1765362A1 |

| БУРИЛЬНАЯ ТРУБА С НАРУЖНЫМ ОБЛЕГЧАЮЩИМ ПОКРЫТИЕМ | 1992 |

|

RU2074946C1 |

| БУРИЛЬНАЯ ТРУБА С ГАЗОВОЙ ФУТЕРОВКОЙ | 1997 |

|

RU2149975C1 |

| КОМПОЗИЦИЯ ДЛЯ ФУТЕРОВАНИЯ ОБСАДНОЙ ТРУБЫ | 1990 |

|

RU2014424C1 |

| СОСТАВ ДЛЯ ФУТЕРОВКИ ОБСАДНОЙ ТРУБЫ | 1990 |

|

RU2017015C1 |

| Устройство для подвески потайной обсадной колонны | 1989 |

|

SU1740635A1 |

| БУРИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СВЕРХГЛУБОКИХ СКВАЖИН | 1995 |

|

RU2092672C1 |

| Подвеска хвостовика цементируемая | 2020 |

|

RU2747279C1 |

Использование: для бурения и крепления добывающих глубоких скважин. Сущность изобретения: в полость обсадной колонны устанавливают длинномерные элементы из материала, имеющего плотность меньше плотности скважинной жидкости. Длинномерные элементы соединены в сборку на резьбе, выполненной на металлических армирующих наконечниках, закрепленных на длинномерных элементах. Фиксация длинномерного элемента относительно внутренней поверхности обсадной трубы осуществляется с помощью узла соединения, содержащего приводной вал с ниппелем на верхнем конце. Поворотом вала по часовой стрелке осуществляют выдвижение из ребер длинномерного элемента плашек с одновременным их фиксированием. 1 з. п. ф-лы, 2 ил.

| Авторское свидетельство СССР N 1077353, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-08-15—Публикация

1990-01-25—Подача