Изобретение относится к бурению разведочных, добывающих нефтяных и газовых скважин и может быть использовано при комплектовании бурильного инструмента.

Известно устройство для крепления скважин [1], включающее секции обсадной колонны с закрепленным на их внутренней поверхности элементом из материала плотностью, меньшей плотности бурового раствора, заполняющего скважину. Между торцами секций устанавливают кольцевую прокладку, изготовленную из того же материала, что и указанный облегчающий элемент. В результате целенаправленно снижается приведенная плотность компоновки обсадной колонны, повышается ее плавучесть в жидкости, заполняющей скважину. Благодаря этому существенно увеличивается предельно допустимая длина подвески цельной (односекционной) обсадной колонны в скважине.

Для изготовления облегчающего элемента используют естественный или искусственный материал плотностью 0,2-0,9 г/см3. При создании на внутренней поверхности обсадных труб (диаметром 219 мм и более) равномерного слоя толщиной 25-40 мм приведенную плотность обсадной колонны можно снизить до 2,5-3,5 г/см3.

Недостаток описанной конструкции трубы заключается в том, что материал пониженной плотности подвергается воздействию гидростатического давления, растущего пропорционально глубине расположения той или иной оснащенной поплавками трубы в скважине, При таких обстоятельствах допустимая глубина спуска обсадных труб полностью лимитируется способностью зерен или гранул материала пониженной плотности сохранять этот критический показатель на исходном уровне при определенном комбинированном воздействии возрастающих с глубиной гидростатического давления и температуры, Указанные воздействия вызывают деструкционные изменения как стеклянных микросфер (легкого наполнителя), так и полимерной матрицы, что может быть отнесено к механизму действия так называемого эффекта Ребиндера, а именно межзеренному внедрению поверхностно-активной жидкой среды в твердое тело. Эффективность деструктивного воздействия этой среды (в данном случае фильтрата бурового раствора) возрастает по мере снижения вязкости ее при повышении скважинной температуры.

В настоящее время сферопластики отечественного производства являются самыми эффективными (с точки зрения сохранения целостности структуры и исходной пониженной плотности при воздействии большого гидростатического давления) материалами пониженной плотности для создания работоспособности надежных глубинных морских (океанических) поплавковых систем. Однако надежная эксплуатация их при температурах, равных и более 100оС, возможна только при отсутствии прямого контакта сферопластиков со скважинной гидросредой.

Целью изобретения является обеспечение конструкционной прочности, постоянства приведенной плотности и эксплу- атационной надежности устройства бурильной трубы при высоких гидротермобарических параметрах глубиной скважинной среды.

Поставленная цель достигается тем, что труба, включающая замковые соединительные элементы, связанные с трубчатым корпусом, и установленные внутри него кольцевые поплавковые элементы из материала плотностью, меньшей плотности жидкости, заполняющей скважину, снабжена замкнутыми герметичными контейнерами из термобаростойкого пластического материала или из тонколистового металла низкой плотности, например дюралюминия, алора, кольцевые поплавковые элементы размещены в контейнерах, причем внутренняя стенка последних может иметь противоэрозионное покрытие толщиной 0,1-1,0 мм, нанесенное напылением, наплавкой или гальваническим методом.

Противоэрозионное покрытие поверхности промывочного канала вставного поплавкового контейнера устройства бурильной трубы помимо обеспечения цельности и долговечности этой части контейнера позволяет довести поверхность промывочного канала до высокой степени гладкости (практически до зеркального блеска). Это приведет к существенному снижению коэффициента гидравлических сопротивлений и соответственно потерь давления в компоновке бурильного инструмента. За счет влияния этого позитивного фактора в какой-то степени будет снижена острота проблемы, связанная с неизбежным ростом гидравлических потерь в связи с уменьшением диаметра промывочного канала в заявленном устройстве по сравнению с обычными нефутерованными бурильными трубами.

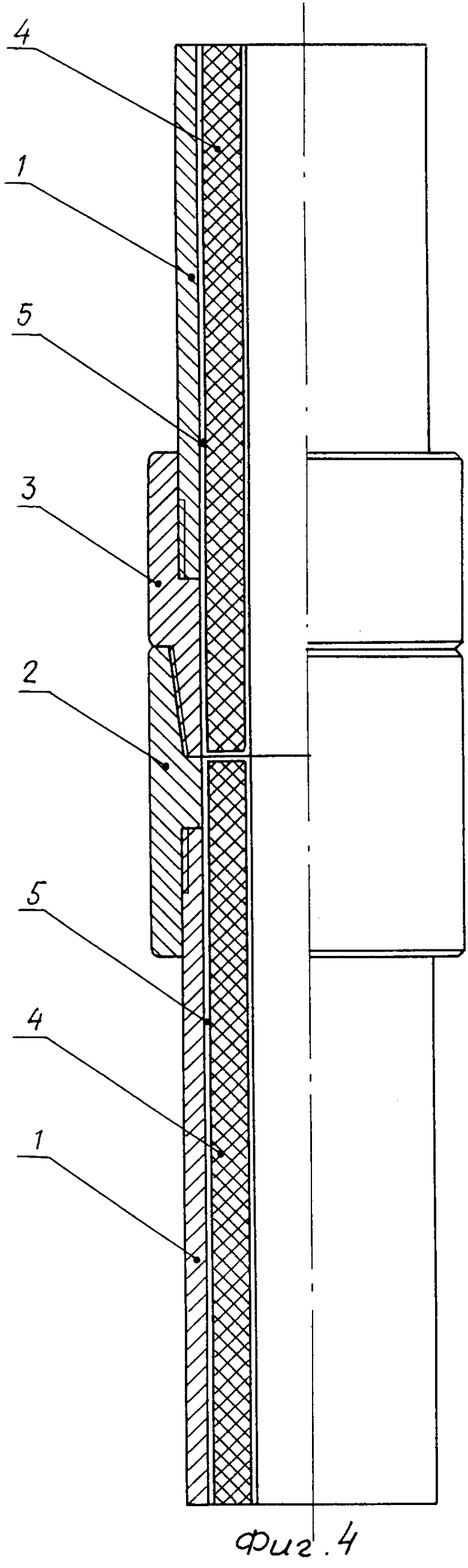

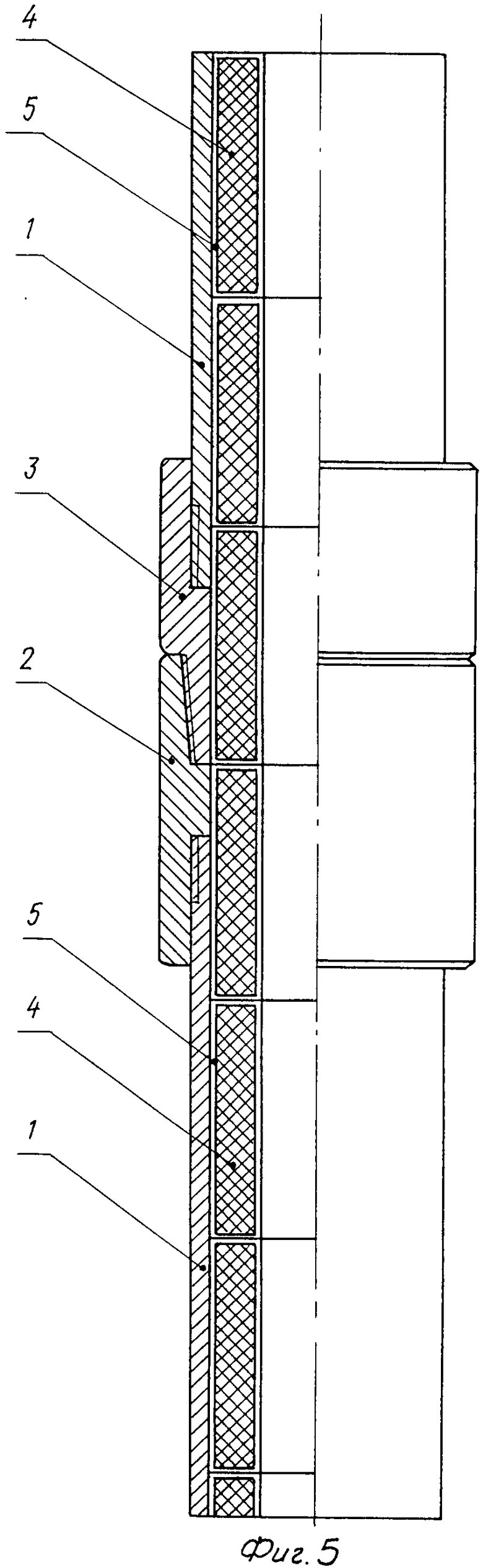

На фиг.1 показана бурильная труба с выраженными внутрь концами; на фиг. 2 - бурильная труба с гладкими невысаженными концами; на фиг.3 - то же, при выполнении поплавковых элементов в виде комплектов секций; на фиг.4 - бурильная труба с диаметром внутреннего канала, равным диаметру проходного канала в замковых соединительных элементах; на фиг.5 - то же, при выполнении поплавковых элементов в виде комплектов секций.

Бурильная труба содержит трубчатый корпус 1, связанные с его концами замковую муфту 2 и замковый ниппель 3. В полости корпуса установлены кольцевые поплавковые элементы 4 из материала пониженной плотности, создающего эффект плавучести. Поплавковые элементы 4 заключены в замкнутые герметичные контейнеры 5 из термобаростойкого пластического материала или из тонколистового металла низкой плотности, например дюралюминия, алора или т.п. Внутренняя стенка 6 контейнера 5 может иметь противоэрозионное покрытие толщиной 0,1-1,0 мм, нанесенное напылением, наплавкой или гальваническим методом.

Поплавковые элементы 4 зафиксированы на фиг.1 - выступами высадки и торцами замковой муфты 2 и ниппеля 3, на фиг.2 - только торцами замковой муфты 2 и ниппеля 3. На фиг.1-3 - внутренний диаметр кольцевых поплавковых элементов 4 равен диаметру проходного канала в замковой муфте и ниппеле. На фиг.4 и 5 внутренний диаметр кольцевых поплавковых элементов равен диаметру проходного канала в соединительных замковых элементах специальной конструкции. Контейнеры 5, в которые заключены поплавковые элементы 4, фиксируются на корпусе трубы с помощью термостойкого клеющего состава. При свинчивании двух футерованных описанным способом туб их поплавковые элементы совмещаются торцом к торцу, образуя в свинченной компоновке непрерывное одноразмерное гладкопроходное "облегающее покрытие". Если поплавковые элементы представлены набором отдельных секций, неподвижно к корпусу трубы фиксируются с помощью термостойкого клеющего состава только крайние, размещенные на концах секции и секции на соединительных элементах.

Бурильную трубу монтируют и подготавливают к эксплуатации следующим образом.

На участке футерования и подготовки бурильных труб центральной трубной базы Производственного объединения по добыче нефти и газа, прокатно-ремонтного цеха труб и турбобуров бурового предприятия (геолого-разведочной экспедиции сверхглубокого бурения) на специальном стенде в несущей трубный корпус 1 каждого устройства бурильной трубы (см.фиг.1) вводится изготовленная под заданную длину корпуса порожняя герметичная металлическая или пластмассовая оболочка контейнера 5 и формовочный стержень - отполированная по наружной поверхности труба, диаметр которой равен заданному диаметру проходного канала в поплавковом элементе. Вслед за этим в оболочку контейнера задавливается (продавливается) жидкая смесь компонентов материала пониженной плотности, например сферопластика ЭДС-ВП плотностью 645 кг/м3. После отверждения (полимеризации матрицы) материала пониженной плотности и запайки (заварки либо заклейки) заливочных отверстий в контейнере внутри несущего трубного корпуса создается жесткая футеровка поплавкового элемента 4 строго кольцевой цилиндрической формы, "упакованная", изолированная от скважинной гидросреды в герметичной металлической или пластмассовой оболочке контейнера 6. После извлечения формовочного стержня из устройства бурильной трубы осуществляется шаблонировка его промывочного канала и опрессовка металлической или пластмассовой оболочки контейнера. При констатации герметичности оболочки производится нанесение противоэрозионного покрытия, например, гальваническим способом, напылением или наплавкой износостойкого материала, а на несущий трубный корпус 1 навинчиваются замковая муфта 2 и ниппель 3. Вслед за этим бурильная труба подвергается опрессовке гидравлическим давлением в соответствии со штатной процедурой опрессовки обычных бурильных труб. При этом помимо выдерживания контролируемых показателей режима проверки герметичности устройства бурильной трубы путем создания заданного гидравлического давления вторым критерием гарантии качества, т.е. пригодности к безаварийной эксплуатации, является сохранение во время испытания исходной массы изделия. Если при выдерживании воздействия заданным гидравлическим давлением устройство бурильной трубы тем не менее потяжелело, оно квалифицируется как непригодное для эксплуатации.

Несколько отличается от описанной процедура монтажа устройства бурильной трубы в том случае, когда вставной поплавковый элемент представлен не в форме изготовленного из материала пониженной плотности цельного вкладыша, а в виде раздельных его фрагментов - отдельных вставных кольцевых поплавковых секций, каждая из которых изготовлена из материала пониженной плотности, заключенного в герметичную металлическую или пластмассовую оболочку контейнера (см.фиг.2 и 5). Секции вкладышей подготавливаются на специальном стенде на участке футерования бурильных труб. Отливку каждой секции осуществляют с помощью пресс-формы, в которую предварительно вводится металлическая или пластмассовая оболочка контейнера секции, а затем заливается либо задавливается жидкая смесь компонентов материала пониженной плотности. После полимеризации пластикового ингредиента материала и запайки (заварки либо заклейки) заливочных отверстий в контейнере образуется секция поплавкового элемента заданной формы, упакованная в герметическую металлическую или пластмассовую оболочку контейнера.

Секцию вкладыша взвешивают, подвергают опрессовке гидравлическим давлением, а затем снова взвешивают. Если секция вкладыша пригодна для эксплуатации (по результатам указанных испытаний), то поверхность ее внутренней стенки, являющуюся поверхностью промывочного канала, армируют противоэрозионным покрытием толщиной 0,1-1,0 мм, которое наносится, например, посредством напыления, наплавки или гальваническим методом.

Монтаж устройства бурильной трубы (фиг.5) осуществляется при наличии полного набора испытанных на герметичность и взвешенных секций вставного поплавкового элемента на участке футерования бурильных труб центральной трубной базы или прокатно-ремонтного цеха бурового предприятия. В этом случае трубный корпус с навинченными замковыми муфтой и ниппелем шаблонируют и подвергают испытанию гидравлическим давлением в соответствии с общепринятой стандартной процедурой. Вслед за этим в трубу, размещенную на стенде в горизонтальном положении, вводят один за другим секции поплавкового элемента, причем крайняя верхняя (примуфтовая) и крайняя нижняя (приниппельная) секции фиксируются на внутренней стенке трубного корпуса, а при необходимости и внутри элементов замкового соединения, с помощью гидростойкого и термостойкого клеющего состава.

При завершении монтажа устройства бурильной трубы его взвешивают, подвергают опрессовке гидравлическим давлением, а затем снова взвешивают. Если по итогам этих испытаний устройства бурильной трубы признано пригодным для эксплуатации, определяется место размещения его (порядковый номер секции, целесообразный с точки зрения технических и экономических соображений интервал ходимости и др.) в компоновке бурильной колонны.

Бурильные тубы, футерованные герметично изолированными от скважинной гидросреды вставными поплавковыми элементами, после проведения соответствующих испытаний соединяются в свечи, наворот, разворот, спуск, подъем и вращение которых осуществляются так же, как при использовании свеч, собранных из обычных бурильных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРИЛЬНАЯ ТРУБА С ГАЗОВОЙ ФУТЕРОВКОЙ | 1997 |

|

RU2149975C1 |

| СПОСОБ БУРЕНИЯ НАКЛОННО НАПРАВЛЕННОЙ И ГОРИЗОНТАЛЬНОЙ РАЗВЕДОЧНОЙ ИЛИ ДОБЫВАЮЩЕЙ СКВАЖИНЫ НА НЕФТЬ И ГАЗ | 1998 |

|

RU2149973C1 |

| БУРИЛЬНАЯ ТРУБА С НАРУЖНЫМ ОБЛЕГЧАЮЩИМ ПОКРЫТИЕМ | 1992 |

|

RU2074946C1 |

| ОБСАДНАЯ КОЛОННА ДЛЯ ГЛУБОКИХ СКВАЖИН | 1990 |

|

RU2017928C1 |

| БУРИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СВЕРХГЛУБОКИХ СКВАЖИН | 1995 |

|

RU2092672C1 |

| КОМПОЗИЦИЯ ДЛЯ ФУТЕРОВАНИЯ ОБСАДНОЙ ТРУБЫ | 1990 |

|

RU2014424C1 |

| Способ крепления скважин Шадрина Л.Н. | 1990 |

|

SU1765362A1 |

| СОСТАВ ДЛЯ ФУТЕРОВКИ ОБСАДНОЙ ТРУБЫ | 1990 |

|

RU2017015C1 |

| Способ эксплуатации добывающей скважины | 2019 |

|

RU2713287C1 |

| СПОСОБ ПОДЗЕМНОГО РЕМОНТА ДОБЫВАЮЩЕЙ СКВАЖИНЫ И ВСТАВНОЙ НАСОС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190756C1 |

Использование: в бурении разведочных, добывающих нефтяных и газовых скважин при комплектовании бурильного инструмента для сверхглубоких скважин. Сущность изобретения: бурильная труба содержит корпус с соединительными замковыми элементами и расположенные в полости корпуса кольцевые поплавковые элементы, заключенные в герметичные контейнеры, выполненные из термобаростойкого пластического материала низкой плотности (дюралюминий, алор и т.п.). Внутренняя стенка контейнеров может иметь противоэрозионное покрытие толщиной 0,1 - 1,0 мм, нанесенное методом напыления. Герметичные контейнеры предохраняют материал поплавковых элементов от разрушения и потери своих свойств при работе трубы в агрессивной скважинной среде с высокими давлениями и температурами. Противоэрозионное покрытие обеспечивает снижение коэффициента гидравлических сопротивлений. 1 з.п.ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для крепления скважин | 1969 |

|

SU1229301A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-06-30—Публикация

1991-08-12—Подача