Изобретение относится к горной промышленности, конкретно к способам разработки месторождения горючих полезных ископаемых и устройствам их реализации.

Известен способ и устройства разработки месторождений полезных ископаемых, при котором вскрытие осуществляется с фланга по всей протяженности карьерного поля с последующим формированием добычного забоя, выемкой и транспортировкой полезного ископаемого к месту переработки.

Наиболее близким по технической сущности к предлагаемому является способ и устройства разработки месторождений полезных ископаемых, включающий вскрытие месторождения, формирование рабочего пространства, изоляцию его от окружающей среды, отработку полезного ископаемого слоями с их рыхлением на всю мощность, отвод продукта разработки [1].

Основными недостатками указанных способов являются необходимость транспортировки к месту переработки (потребителю) наряду с полезным компонентом ископаемого значительного объема сопутствующих примесей, например для углей - зольного остатка и продуктов разубоживания полезного ископаемого. При этом затраты на выемку, транспортировку и частичное обогащение значительно возрастают с увеличением мощности горючих полезных ископаемых и уменьшением их качества.

Наиболее близким по технической сущности к предлагаемому устройству для осуществления предлагаемого способа является устройство, включающее ограждение с экраном, приспособление для отвода продукта разработки.

Основными недостатками устройства являются также необходимость предварительной добычи, транспортировки, дробления и подготовки твердого топлива для последующей газификации, что в целом снижает эффективность добычи полезных ископаемых.

Целью изобретения является снижение затрат на разработку горючих полезных ископаемых за счет получения полезного продукта в рабочем пространстве.

Указанная цель достигается тем, что при способе разработки, включающем вскрытие месторождения, формирование рабочего пространства, изоляцию его от окружающей среды, отработку полезного ископаемого слоями с их рыхлением на всю мощность и отвод продукта разработки, после рыхления полезного ископаемого подают в рабочее пространство активный химический реагент, газифицируют полезное ископаемое, одновременно с подачей реагента ворошат полезное ископаемое и отводят продукт газификации, а вывод отработанного слоя полезного ископаемого из рабочей зоны производят после его газификации.

Совокупность вышеуказанных отличительных признаков предлагаемого способа позволит повысить эффективность добычи за счет исключения из технологии подготовки процесса непосредственно дробления полезного ископаемого, его транспортировку к месту переработки. Указанный признак наиболее важен для месторождений с низким качеством горючего полезного ископаемого, например уголь Экибастузского месторождения, где доля зольного остатка близка к 50%.

Осуществление герметизации рабочей зоны от атмосферы карьера посредством герметичного запора, выполненного в массиве полезного ископаемого, позволяет обеспечить непрерывный процесс газификации полезного ископаемого непрерывно с дневной поверхности.

В отличие от известных способов подземной газификации указанный способ позволяет в полной мере контролировать зону отработки полезного ископаемого, регулировать режим ведения процесса на всем его протяжении с учетом оптимизации качества исходных продуктов газификации при паровом дутье (газогенерации). Химически активным реагентом, которым послойно с дневной поверхности отрабатывают в герметичной камере полезное ископаемое, является перегретый пар при высокой температуре.

Способ включает следующие операции:

- промышленные запасы полезного ископаемого вскрываются по одной из известных схем обработки вскрышных пород;

- на поверхности полезного ископаемого устанавливаются устройства для проведения открытой газификации согласно выбранной схеме и очередности отработки запасов;

- монтируется схема энерго-, водо- и газокоммуникаций, соединяющих устройства, реализующее способ с центральной газораспределительной станцией;

- по мере отработки запасов полезного ископаемого часть вскрышной породы располагается во внутренние стволы с последующей рекультивацией земель в зоне карьерного поля.

Указанный способ может быть реализован в полной мере и при подземной разработке месторождения горючего полезного ископаемого, когда пласт обнажают, на глубине залегания устанавливают предлагаемое устройство, отрабатывают участок месторождения с последующей полной или частичной закладкой выработанного пространства.

Вместе с тем указанная цель достигается тем, что устройство для осуществления предлагаемого способа, включающее ограждение с экраном, приспособление для рыхления и приспособление для отвода продукта разработки, снабжено подающим ставом с механическим органом в нижней его части, приспособлением для газификации, выполненным в виде источников высокотемпературного нагрева, и форсунками для подачи парового дутья и механическим режущим органом для формирования кольцевой канавки для экрана, при этом экран укреплен по периметру ограждения, а приспособление для рыхления имеет ворошитель, причем приспособление для отвода продукта, приспособление для рыхления и ворошитель установлены радиально к ставу с возможностью вращения.

Совокупность отличительных признаков предлагаемого устройства позволяет повысить эффективность добычи за счет совмещения технологии разработки и переработки полезных ископаемых посредством газификации при паровом (газогенерации), причем в устройстве предусмотрено ведение непрерывного технологического эндогенного процесса газогенерации за счет использования энергии излучения инфракрасных генераторов. Снабжение устройства погружным режущим органом обеспечивает выполнение контурной опережающей щели, в которую входит экран-герметизатор, при заполнении части объема щели водой, углеродными соединениями или термостойкой пеной. Снабжение устройства рыхлителем поверхности и ворошителем сыпучего слоя позволяет добиться более полной переработки при газогенерации полезного ископаемого, чем обеспечивается более полное извлечение полезного углеродсодержащего компонента, после чего, завершая вращение рабочего органа устройства вокруг оси, шнек производит уборку зольного остатка, после чего весь цикл повторяется. Выполнение источника высокотемпературного воздействия в виде генераторов инфракрасного излучения в отличие от известного позволяет вести процесс газогенерации в чистом виде при паровом дутье, т.е. компенсация энергии эндогенного процесса, типа

C + H2O  _→ CO+ H2 - Qккал. идет за счет энергии лучистого потока, причем рабочая температура в зоне контакта уголь-пар составляет 550оС и выше, при оптимуме режима в интервале температур 700-900о.

_→ CO+ H2 - Qккал. идет за счет энергии лучистого потока, причем рабочая температура в зоне контакта уголь-пар составляет 550оС и выше, при оптимуме режима в интервале температур 700-900о.

Известные устройства используют комбинацию парового и кислородного дутья для поддержания в рабочей зоне высокой температуры. При этом наблюдается наряду с ценными химическими соединениями высококалорийного водяного газа (H2+CO) образование значительного объема CO2 и исходящая газовая струя образует низкосортную газовую смесь, в которой избыточный кислород дополнительно преобразует CO в CO2, чем дополнительно снижается качество итогового продукта газификации. Наряду с электрическими генераторами инфракрасного излучения в устройствах предусмотрено использование газовых генераторов инфракрасного излучения, где используется вторичный сопутствующий газификации метан и летучие углеводородные соединения, которые после отделения от водяного газа утилизируются в указанных генераторах.

При проведении патентного поиска не выявлено технических решений, имеющих указанные отличительные признаки, позволяющие достигнуть положительного эффекта, что позволяет сделать вывод о существенности данных отличительных признаков.

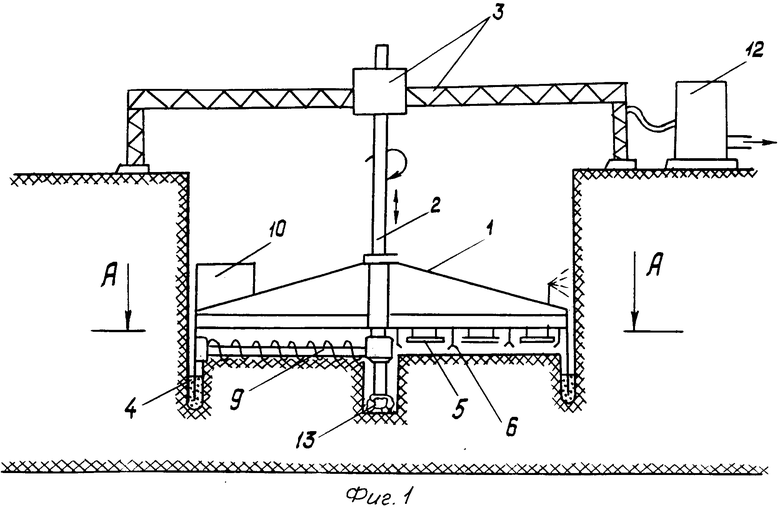

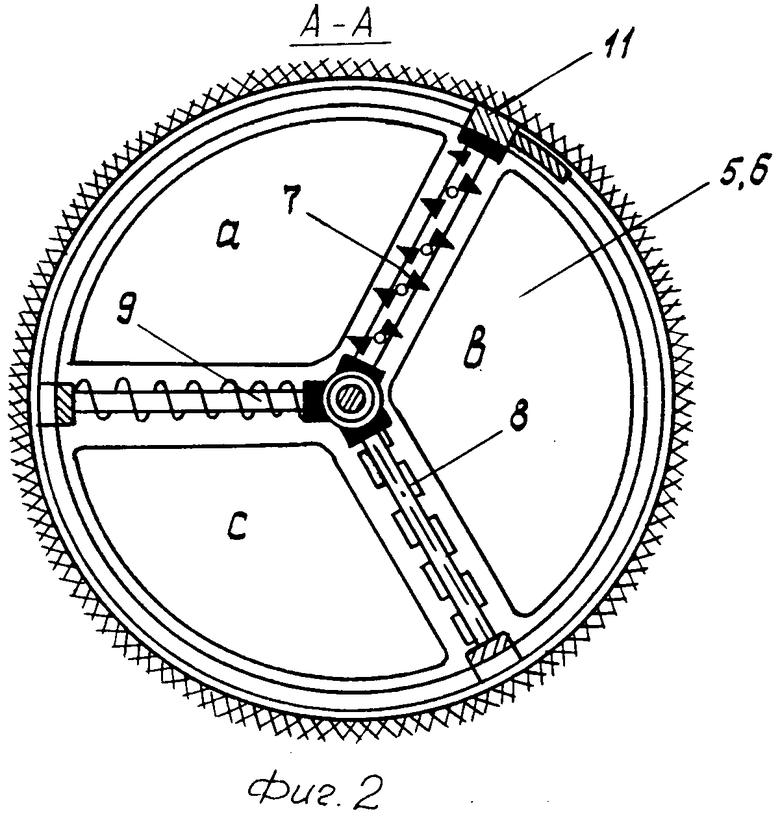

На фиг.1 представлена технологическая схема выполнения горных работ по предлагаемому способу; на фиг.2 - разрез по А-А на фиг.1 (элементы рабочего органа устройства, воздействующие на отрабатываемый слой).

После проведения вскрышных работ на поверхность полезного ископаемого устанавливается устройство для разработки горючих полезных ископаемых, посредством которого осуществляют газификацию полезного ископаемого путем непосредственного воздействия химически активным реагентом с дневной поверхности на участок вскрытого пласта в герметичной камере. Герметичность зоны процесса газификации обеспечивают посредством герметичного запора, выполненного в виде экрана, жестко связанного с корпусом устройства и размещенного в прорези, подготовленной заблаговременно или выполненной в процессе работы устройства погружным режущим органом. Щелевое пространство частично заполняется герметизирующим веществом, в качестве которого могут быть использованы вода, жаростойкая пена, углеводородные жидкие компоненты.

Подавая энергию, устройство вводится в режим работы, при этом на поверхность горючего ископаемого воздействуют энергией инфракрасного излучения, паровым дутьем, поверхностный слой дробят, ворошат, добиваясь более полное газогенерации слоя. Затем шнек производит уборку отработанного слоя и цикл повторяется.

После отработки участка карьерного поля (столб выработанного пространства) устройство устанавливается на соседнем участке, при этом расстояние между столбами отработанного пространства определяется проницаемостью пласта и его физико-механическими характеристиками. В способе возможно предусмотреть обработку поверхности выработанной зоны с целью упрочнения механических характеристик и снижения проницаемости угольного пласта. При отработке соседнего участка зольный остаток и часть объема вскрыши размещаются в объеме ранее выработанного пространства.

Устройство для разработки месторождений полезных ископаемых включает корпус 1, выполненный в форме ограждения, установленный на подающем ставе 2, направляющем рабочий орган на забой со стороны портальной рамы 3 с приводом вращения.

Устройство снабжено герметичным запором, выполненным в виде экрана-герметизатора 4, обеспечивающего локализацию зоны процесса газификации, осуществляемую с использованием генераторов инфракрасного излучения 5 и форсунок 6 подачи парового дутья, закрепленных на корпусе 1. Устройство снабжено рыхлителем 7, ворошителем 8 и шнеком 9, на выходе которого установлен золоудалитель 10 с гидрозамком (не показан). Погружной режущий орган 11 крепится на периферийной части рыхлителя 7. В устройстве возможно учесть конструктивную особенность генераторов излучения 5 и с этой целью парогенераторы (не показаны) для выработки перегретого пара разместить в плане над излучателями в зонах а, b, c, используя фактор внутреннего излучения и энергию восходящих конвективных потоков. Конденсационная камера 12 устанавливается, как правило, вне устройства, является рабочим выходом газоотводящих магистралей устройства (не показаны). Центральная зона прорабатывается механическим опорным опережающим буровым органом 13. С внешней стороны корпуса 1 установлены оросители, предотвращающие полностью возможность возгорания и самовозгорания горючих ископаемых в зоне ведения работ.

На фиг.1, 2 не показаны процессы удаления зольного остатка, схема энергоснабжения устройства, конструкция теплоизоляции корпуса и конструктивных элементов, кинематические схемы.

Устройство для разработки горючих полезных ископаемых работает следующим образом. Герметичную камеру устанавливают при помощи подающего става 2 и портальной рамы 3 над местом обработки полезного ископаемого. Затем экран 4 вводят в щелевую прорезь, заполненную герметизирующим веществом. Далее на источник высокотемпературного нагрева - генераторы инфракрасного излучения 5 - подается рабочее напряжение и посредством теплообмена излучением нагревается поверхность полезного ископаемого, при этом на этот же разогретый участок поверхности подается через форсунки 6 перегретый пар, за счет чего углеродосодержащее полезное ископаемое вступает в реакцию газогенерации с выделением ценного химического продукта (H2+CO) - водяного газа. Интенсификация процесса газогенерации достигается при прочих равных условиях увеличением рабочего контакта пар-твердое нагретое тело посредством рыхлителя 7, дробящего поверхностный слой, и ворошителя 8, обеспечивающего более полезную проработку этого слоя за счет его перемешивания. Рыхлитель 7, ворошитель 8 и шнек 9 работают по принципу вращающегося вала на торцовых опорах с размещением на валу исполнительных элементов. Отработанный слой (зольный остаток) убирается шнеком в золоудалитель 10. На этом цикл газогенерации одного слоя полезного ископаемого заканчивается, после чего весь цикл повторяется.

По мере отработки слоев центральная зона забоя прорабатывается механическим рабочим органом 13, а щелевая прорезь углубляется посредством погружного режущего органа 11, причем уровень жидкого герметизатора контролируется во время работы устройства. В процессе газогенерации вместе с водяным газом выделяется значительное количество попутных соединений, которые могут вызывать нежелательные эффекты. Исходящие из герметичной камеры газы по магистралям поступают в конденсационную камеру 12 и охлаждаются в ней, проходят водяной запор и в дальнейшем на центральную сборную газостанцию поступает водяной газ первой стадии очистки. В конденсационной камере 12 выделяется (конденсируется) определенное количество жидких углеводородов (мазутные, деготные масла и смеси), которые с учетом вязкостных характеристик возможно использовать в качестве герметизатора в объеме щелевой прорези.

После обработки участка карьерного поля на всю его мощность (столб выработанного пространства) устройство устанавливают на соседнем участке и далее процесс газификации горючего полезного ископаемого повторяется. При этом расстояние между столбами отработанного пространства определяется проницаемостью пласта и его физико-механическими характеристиками. Таким образом осуществляют газификацию полезного ископаемого с дневной поверхности путем послойного воздействия химически активным реагентом на участок вскрытого пласта на всю мощность и по всей протяженности его залегания. При отработке соседнего участка зольный участок и часть объема вскрыши размещается в объеме ранее выработанного пласта.

Снабжение устройства экраном-герметизатором позволяет вести процесс газификации в полной изоляции от атмосферы карьера, чем попутно решается экологическая проблема защиты атмосферы от отработанных выхлопов производства. Вместе с этим использование погружного режущего щелевого органа, экрана-герметизатора и генераторов их излучения в качестве высокотемпературных источников воздействия позволяет при строго установленных границах отработки пласта горючего ископаемого вести процесс газогенерации в любом заданном режиме как по объему зоны газификации, так и по температурным параметрам и условиям парового дутья. Снабжение устройства рыхлителем, ворошителем и опережающим буровым органом улучшает качество проработки полезного ископаемого за счет увеличения площади рабочего контакта и за счет более частой смены рабочих площадей для проведения газификации. В схеме возможно предусмотреть несколько механических инструментов, причем кроме указанных могут быть использованы иные механические насадки. За счет размещения парогенераторов над ИК-излучателями снижаются потери тепловой энергии в целом, что повышает КПД устройства.

Рассматривая конкретно достоинства предлагаемого процесса газификации углей Экибастузского месторождения, можно отметить, что в процессе транспортировки потребителю угля существующим способом более 25 млн.т зольного остатка, не содержащего горючего компонента, перевозится нерационально по стране. Кроме того, около 9 млн.т в год угля высокой зольности перевозится во внутренние отвалы. Используя предлагаемый способ и устройство, недостатки существующей технологии добычи устраняются, при этом достигается эффект полной отработки углеродсодержащего сырья.

Потребность в предлагаемых устройствах для осуществления способа открытой газификации может быть оценена в количестве 50-ти изделий в год.

Предлагаемый способ целесообразно внедрить на мощных угольных разрезах, например для Экибастузского каменноугольного месторождения, при этом на базе этого способа в этих условиях возможно создать мощное химическое производство с высокопроизводительной газораспределительной станцией, газопроводом для энергетического использования сопутствующих горючих газов после очистки и отделения химически ценных водорода и окиси углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки свиты выбросо- и удароопасных пластов горючих ископаемых | 1989 |

|

SU1694898A1 |

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027854C1 |

| Способ подземной газификации угля | 1990 |

|

SU1761945A1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПОЛУСКАЛЬНОГО И НЕСКАЛЬНОГО ТИПА | 2011 |

|

RU2478788C1 |

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053356C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЯ В СИЛЬНО ПЕРЕГРЕТОМ ВОДЯНОМ ПАРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2683751C1 |

| Способ селективной разработки сложноструктурных месторождений твердых полезных ископаемых | 2021 |

|

RU2756049C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ НИЗКОКАЛОРИЙНЫХ БУРЫХ УГЛЕЙ С ПОВЫШЕННОЙ ЗОЛЬНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627865C1 |

| СПОСОБ СЖИГАНИЯ ПОМЕТНО-ПОДСТИЛОЧНОЙ МАССЫ (ППМ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576545C1 |

Изобретение относится к горной промышленности и может быть использовано при разработке горючих полезных ископаемых. Целью изобретения является снижение затрат на разработку полезного ископаемого за счет получения полезного продукта в рабочем пространстве. После вскрытия месторождения и формирования рабочего пространства с дневной поверхности осуществляют его газификацию с использованием парового дутья при изоляции рабочей зоны от атмосферы карьера. При этом после рыхления полезного ископаемого в рабочее пространство подают активный химический реагент (перегретый пар), одновременно ворошат слой горючего ископаемого и отводят продукт газификации, а отработанный слой (зольный остаток) удаляют после его полной газификации. 2 с.п. ф-лы, 2 ил.

| Способ разработки рудных тел | 1981 |

|

SU968409A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-08-15—Публикация

1990-03-21—Подача