Группа изобретений относится к углехимии, нефтехимии и области вторичных возобновляемых источников энергии, связанных с термической переработкой твердых, газообразных и некондиционных жидких углеводородов, твердых органических соединений в синтез-газ с целью дальнейшего превращения его в синтетические углеводороды.

Синтез-газ - это смесь монооксида углерода и водорода в различных пропорциях в зависимости от применяемого сырья или вида конверсии. Получаемый синтез-газ при его охлаждении может использоваться для нагрева воды, нагрева воздуха при сушке твердых горючих ископаемых, в качестве топлива для получения электроэнергии на собственное потребление.

Получение синтез-газа из углеводородов топлив основано на том, что углерод топлива при неполном окислении воздушно-паровой смесью переводится в газообразную окись углерода, при этом большая часть водяного пара восстанавливается до водорода. При добавлении жидких или газообразных углеводородов в зону газификации твердого топлива в синтез-газ переходит не только водород, полученный восстановлением водяного пара, но и водород, образованный за счет разложения углеводородов.

Известен газогенератор обращенного процесса газификации (патент РФ 75854, МПК C10J 3/20, опубл. 27.08.2008 г.), содержащий корпус, топливный бункер с загрузочным люком, камеру газификации с рубашкой воздушного охлаждения, патрубком подвода воздуха.

Недостатком известной конструкции является то, что для подогрева атмосферного воздуха тепло отбирается непосредственно из зоны газификации, что приводит к снижению температуры в зоне газификации и соответственно к увеличению в составе газа CO2 и уменьшению CO (постоянная равновесия смещается в сторону образования CO2) и Н2. В газификаторе отсутствует подача водяного пара в зону горения для увеличения водорода в составе получаемого газа. Отсутствует возможность перерабатывать жидкие и газообразные углеводороды.

Наиболее близким к предложенному изобретению является газогенератор обращенного процесса газификации (патент РФ 92147, МПК F22B 33/18, опубл,10.03.2010 г.), содержащий корпус с загрузочным люком и топливным бункером, камерой газификации с фурмами подачи воздуха и колосниковую решетку, причем корпус выполнен составным так, что внутренний корпус, у которого вверху расположен воздушный коллектор, установлен с зазором, образуя полость отвода генераторного газа, внутри внешнего корпуса с воздушной рубашкой, причем внешняя поверхность воздушного коллектора воздуховодами соединена с воздушной рубашкой внешнего корпуса, а его торцевая поверхность воздуховодами, расположенными в полости отвода генераторного газа, соединена с фурмами подачи воздуха, при этом внешний корпус установлен на основании, на котором расположена колосниковая решетка.

Недостатком известной конструкции является отсутствие подачи водяного пара в камеру газификации, жидких и газообразных углеводородов. Генераторный газ получается с низким соотношением водорода к окиси углерода (меньше 1), что не позволяет получать из него при последующей переработке синтетические углеводороды в реакторе синтеза в процессе Фишера-Тропша.

Известен способ получения генераторного газа из твердых коммунальных и органических отходов ( патент РФ 2697912 С1, МПК F23B 90/00, F23G 5/027, опубл.21.08.2019 г.), заключающийся в разделении процесса на зону торрефикации и зону газификации с раздельной подачей газовоздушных агентов по этим зонам, причем в первой зоне, расположенной в верхней части реактора, осуществляют торрефикацию брикетов, в нее подают горячие выхлопные газы ДВС, во второй зоне, зоне газификации торрефицированных брикетов, расположенной в нижней половине реактора, осуществляют горение и газифицирование, при этом процесс подачи газов в зону торрефикации и горячего воздуха в зону газификации является регулируемым, в нижнюю часть газогенератора, расположенную за срезом диффузорной части реактора, за разворотом потока генераторного газа в объем газового потока, осуществляют впрыск водного раствора карбамида через сопла, установленные во входной части газового объема.

Недостатком известного способа является подача на рециркуляцию в зону торрефикации горячих выхлопных газов от двигателя внутреннего сгорания, содержащего в своем составе до 76% азота, до 15%, термических оксидов азота и до 9% кислорода, что в совокупности составляет до 91% инертных газов, влияющих на стабилизацию и эффективность процесса окисления брикетов в зоне горения, при этом состав получаемого генераторного газа при реализации данного способа не известен, при этом в нижнюю часть газогенератора расположенную за срезом диффузорной части реактора, за разворотом потока генераторного газа, в объем газового потока, осуществляют впрыск водного раствора карбамида, что приводит к резкому снижению температуры в условной зоне восстановления следующей за зоной горения приводящим к уменьшению выхода генераторного газа., а отсутствие подачи пара в зону горения приводит к снижению процента водорода в генераторном газе.

Известен способ получения генераторного газа и газогенератор обращенного процесса газификации для его осуществления (патент РФ 2647309, МПК C10J 3/20, опубл.15.03.2018 г.), содержащий три зоны горения с раздельной подачей воздуха по этим зонам, при этом в первой зоне осуществляют пиролиз топлива; во второй зоне осуществляют дожигание продуктов пиролиза до конечных продуктов полного сгорания; в третью зону подают воздух для повышения температуры в зоне газификации и увеличения доли СО и водорода в газе, причем процесс газификации осуществляют в автотермическом режиме под заданным давлением от атмосферного до 3,0 МПа, при этом воздух, подаваемый в третью зону, смешивают с паром для регулирования температуры газификации и предотвращения зашлаковки процесса, в результате получают генераторный газ с заданными количественными и качественными характеристиками без содержания смол и других вредных веществ.

Недостатком известного технического решения является работа под избыточным давлением до 3,0 МПа, что приводит к уменьшению безопасности проведения технологического процесса. Подача воздуха в зону пиролиза приводит к противоречию и отсутствию пиролиза, т.к. понятие пиролиза включает в себя нагрев сырья без доступа воздуха. Состав получаемого генераторного газа при реализации данного способа отсутствует, но при ссылке на заявленный прототип он состоит из: СО=34-37%, Н2=2,5%, СН4=0%, СО2=0%, N2 - по разности, что не позволяет его использовать в качестве синтез-газа для последующих химических превращений в другие полезные продукты. Состав синтез-газа должен состоять в среднем из: СО=15-18%, Н2=38-40%.

Примерный усредненный состав получаемого генераторного газа на газогенераторах обращенного процесса различных способов при воздушном дутье в камеру газификации без подачи в неё водяного пара показан в таблице 1 (Алешина А.С., Сергеев В.В. Газификация твердого топлива: учеб. пособие - СПб.: изд-во Санкт-Петербургского государственного политехнического университета, 2010. - 202 с).

Таблица 1

Задачей и техническим результатом предлагаемого изобретения является создание способа и устройства термической переработки твердых горючих ископаемых жидких, таких как бурый уголь, битуминозные угли, древесная щепа, торф как в качестве отдельных видов сырья, так и совместно в любой пропорции для получения синтез-газа с заданным водородным числом за счет подачи дозированного количества жидких и газообразных углеводородов.

Технический результат достигается способом получения синтез-газа из твердых и жидких углеводородов путем окисления углерода топлива кислородом, содержащимся в атмосферным воздухе, подаваемым в виде воздушно-паровой смеси в камеру газификации газогенератора обращенного процесса газификации, заключающийся в разделении процесса на зоны: подсушки топлива, сухой перегонки, горения и восстановления, включающий добавление в твердое топливо перед подачей его в камеру газификации жидких углеводородов для увеличения процентного содержания водорода в смесью, образуемой в стальном змеевике, расположенном вокруг камеры газификации в зоне подсушки топлива, путем нагрева подаваемых в змеевик атмосферного воздуха и воды теплом отводимого из камеры газификации синтез-газа, причем воздушно-паровую смесь подают из змеевика через распределительный коллектор к фурмам, расположенным в зоне горения камеры газификации топлива, а для удержания температуры в зоне восстановления камеры газификации от 900°С до 1200°С, обеспечивающей продление времени реакции образования из смеси твердых и жидких углеводородов окиси углерода и водорода, осуществляют беспламенное горение газообразного топлива, подаваемого в смеси с воздухом на горелку беспламенного горения, установленную в зоне восстановления камеры газификации, с получением тепла, дополнительного перегретого водяного пара и синтез-газа в виде смеси окиси углерода с водородом.

Технический результат достигается газогенератором обращенного процесса газификации горючих углеводородов, содержащим внутренний корпус с загрузочным люком, топливным бункером, камерой газификации с фурмами подачи воздуха, внешний корпус, внутри которого установлен с зазором внутренний корпус с образованием полости отвода синтез-газа, причем внешний корпус установлен на основании, на котором расположена колосниковая решетка, отличающимся тем, что в газогенераторе образованы следующие зоны газификации: подсушки топлива, сухой перегонки, горения и восстановления, причем установленный на внешнем корпусе патрубок входа смеси атмосферного воздуха и воды соединен со стальным змеевиком, расположенным между корпусами по ходу движения смеси, нагреваемой в змеевике теплом отводимого синтез-газа с образованием воздушно-парововой смеси, выход змеевика соединен с распределительным коллектором подачи воздушно-паровой смеси к фурмам, расположенным в зоне горения камеры газификации, а в зоне восстановления камеры газификации установлена горелка беспламенного горения, обеспечивающая удержание температуры в зоне восстановления от 900°С до 1200°С.

Согласно изобретению по центральной оси внутреннего корпуса газогенератора может быть установлен вращающийся вертикальный шнековый ворошитель, нижний конец которого находится в зоне сухой перегонки камеры газификации.

Согласно изобретению внутренняя поверхность внешнего корпуса и камеры газификации внутреннего корпуса газогенератора может быть покрыта корундовым огнеупорным материалом.

Согласно изобретению в нижней части основания газогенератора может быть размещен шнековый транспортер и патрубок отвода зольного остатка.

Согласно изобретению в нижней части основания газогенератра может быть размещен разъемный патрубок с аварийным предохранительным клапаном для отвода избыточного давления синтез-газа, которое может образоваться в камере газификации в случае нарушения технологического режима.

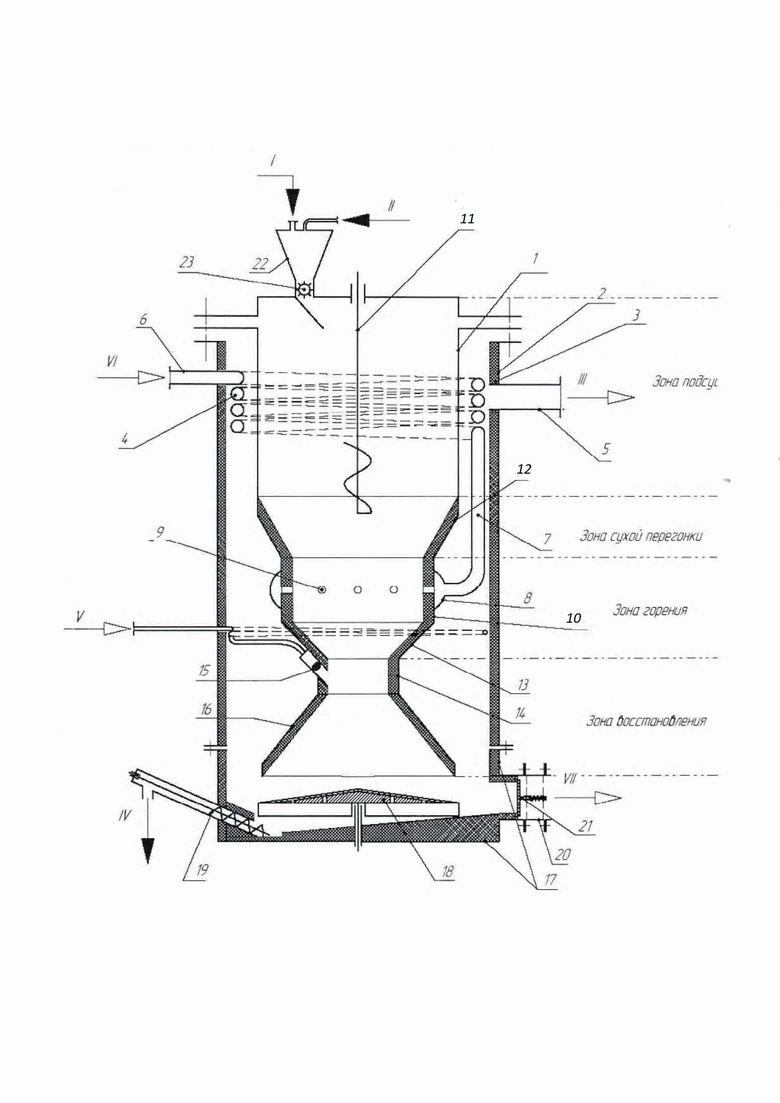

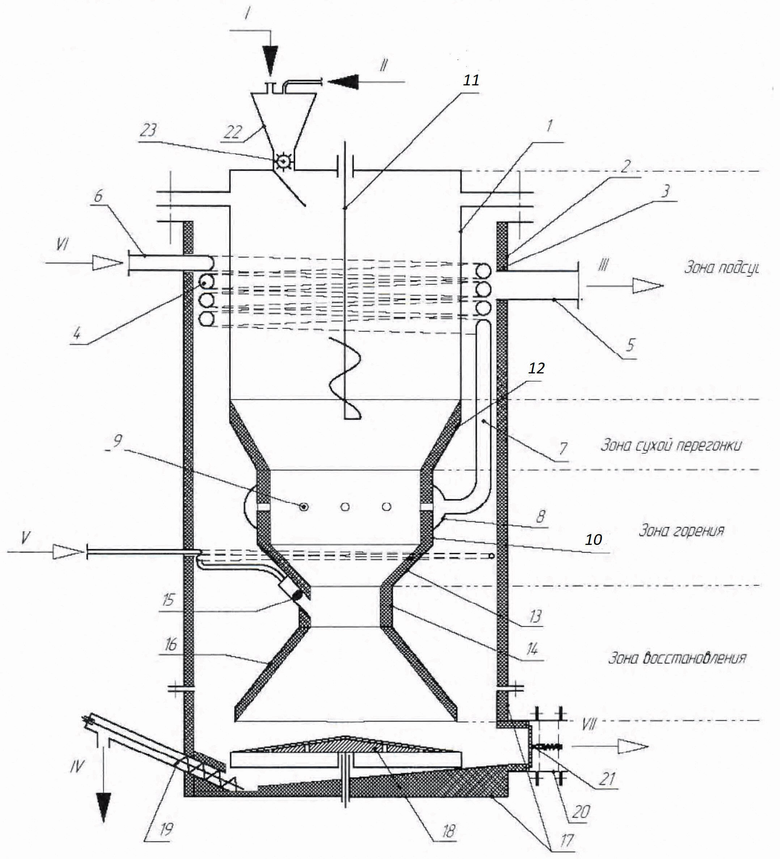

Сущность изобретения поясняется чертежом, на котором представлена принципиальная схема газогенератора обращенного процесса газификации горючих углеводородов с получением синтез-газа.

Газогенератор содержит внутренний корпус 1, являющийся камерой газификации, установленный с зазором внутри внешнего корпуса 2 с огнеупорной керамикой 3, образуя полость отвода синтез-газа. В зазоре (полости отвода) между внешним корпусом и камерой газификации размещен стальной змеевик 4, а на внешнем корпусе 2 размещен патрубок отвода синтез-газа 5. Патрубок входа воздушно-водяной смеси 6 соединяется со стальным змеевиком 4, выход 7 из которого соединен с распределительным коллектором 8 подачи воздушно-паровой смеси к фурмам 9, расположенным в зоне горения в цилиндрической части 10 камеры газификации. По оси устройства установлен вертикальный шнековый ворошитель 11, при этом нижний его конец расположен в зоне сухой перегонки в конической части 12 камеры газификации. За цилиндрической частью 10 камеры газификации следует ее коническая часть 13, которая переходит в цилиндрическую часть 14, где установлена под углом 45° к горизонтальной оси горелка 15 беспламенного горения смеси, состоящей из газообразного топлива и воздуха. К цилиндрической части 14 крепится распределительная юбка 16 камеры газификации. Внешний корпус 2 установлен на разъёмное основание 17, в котором размещена вращающаяся коническая колосниковая решетка 18 с отверстиями. В нижней части основания 17 размещен шнековый транспортер 19 и разъёмный патрубок 20 с аварийным предохранительным клапаном 21. В верхней части газогенератора установлен топливный бункер 22, который соединяется через шлюзовой затвор 23 с камерой газификации 1.

На схеме показаны римскими цифрами:

- I - подача твердого углеводородного сырья или органических горючих соединений;

- II - подача жидких углеводородов;

- III - выход синтез-газа;

- IV - отвод зольного остатка;

- V - подача газообразного топлива, смешенного с воздухом на горелку беспламенного горения;

- VI - подача воздушно-водяной смеси;

- VII - аварийный сброс синтез-газа.

Способ получения синтез-газа осуществляют следующим образом.

В сырьевой бункер 22 подается твердое углеводородное сырье I, например, бурый уголь состоящим из усредненного элементного состава, вес. %: углерод - 70%, водород - 5%, кислород - 18%, в пропорции с жидкими углеводородами II в диапазоне от 2/1 до 10/1, имеющими в среднем следующий элементный состав, вес. %: углерод - 84%, водород - 12%, кислород - 0,2%, из которого полученная смесь через шлюзовой затвор 23 поступает в камеру газификации 1, где под собственным весом, а также дополнительно с помощью вертикального шнекового ворошителя 11 проходит последовательно зону подсушки, зону сухой перегонки (пиролиз), зону горения и зону восстановления. Вертикальный шнековый ворошитель 11 предотвращает зависание сырья, способствует механическому разрушению соединяющегося в комки твердого и жидкого сырья и создает непрерывное равномерное прохождение его через все зоны газификации.

Смесь атмосферного воздуха и воды VI подается через патрубок входа 6 в стальной змеевик 4, в котором нагревается до температуры не менее 200°С за счет отдачи тепла соприкасающимся с наружной частью змеевика полученным горячим синтез-газом III, который удаляется через патрубок 5, а нагретая воздушно-паровая смесь через выход 7 попадает в распределительный коллектор 8, а из него попадает в фурмы подачи воздушно-паровой смеси 9 расположенные ниже средней части камеры газификации 1 газогенератора обращенного процесса, в которой образуется очаг горения с температурой в диапазоне от 900°С до 1200°С в зависимости от количества подаваемого водяного пара и воздуха, в котором происходит превращение углерода топлива в окись углерода за счет взаимодействия с водяным паром при температурах, начиная от 900°С. Реакция всегда протекает с поглощением тепла при разложении воды на водород и кислород в процессе продувки его сквозь слой раскалённого углерода. Опытным путем установлено, что при падении температуры в очаге горения ниже 900°С процесс разложения воды на водород и кислород прекращается.

Реакция получения окиси углерода и водорода протекает согласно уравнения:

С+Н2О=СО+Н2

Данная реакция всегда происходит с поглощением тепла, т.е. является эндотермической, и для её реального осуществления всегда необходимо подводить тепловую энергию, за счет дополнительного сжигания некоторого количества топлива.

Подготовленная в определенной пропорции смесь газового топлива и воздуха от постороннего источника подается к горелке беспламенного горения 15, которая расположена ниже зоны горения в цилиндрической части 14 камеры газификации. За счет неполного сгорания смеси газового топлива и воздуха на горелке 15 образуется дополнительный источник тепла с температурой продуктов окисления от 900 до 1200°С, что дополнительно ведет к образованию окиси углерода и водорода, которые позволяют поддерживать необходимую высокую температуру в камере газификации, т.к. добавление водяного пара с низкой температурой всегда ведет к ее снижению в зоне горения и соответственно к уменьшению выхода синтез-газа СО+Н2 с соотношением Н2 к СО больше 1 или его к полному прекращению в случае падения температуры горения твердого топлива ниже 900°С.

В состав продуктов окисления смеси газового топлива и воздуха на горелке беспламенного горения входит также перегретый пар, выделяемый при горении смеси при коэффициенте избытка воздуха α в пределах 0,2÷0,8, имеющий температуру, равную температуре продуктов окисления, который невозможно получить с такой температурой в иных рекуперативных теплообменниках. Экспериментально установлено, что при неполном окислении 1 м3 газообразного топлива и воздушной смеси образуется до 2,4 м3 перегретого водяного пара с температурой равной температуре беспламенного горения в диапазоне от 900 до 1200°С, который не требует дополнительных затрат тепловой энергии на его нагрев и он сразу вступает в реакцию с углеродом топлива с образованием окиси углерода и водорода.

Реакция окисления для горючего газа метана при неполном сгорании (с коэффициентом избытка воздуха α в пределах 0,2÷0,8) протекает по формуле:

СН4+1/2О2=СО+2Н2.

Т.е. в камеру газификации поступает ещё дополнительное количество окиси углерода и водорода.

С повышением температуры в зоне горения увеличивается доля монооксида углерода, а соотношение между СО и Н2 регулируют подачей водяного пара и воздуха. При этом полученный синтез-газ, пройдя зону восстановления камеры газификации, расположенную ниже зоны горения камеры газификации, попадает в полость отвода синтез-газа, находящуюся между распределительной юбкой 16 камеры газификации и подвижной конической колосниковой решеткой 18, а оттуда через патрубок отвода синтез-газа 5 отводится на дальнейшую переработку. За счет тепла полученного синтез-газа происходит, нагрев внутренней стенки камеры газификации 1, и предварительная подсушка твердого сырья в ней. Полученная зола в процессе газификации сырья удаляется из внутренней нижней части основания 17 шнековым транспортером 19 на дальнейшее использование IV.

В случае превышения давления в камере газификации выше установленной величины для предотвращения ее разрушения избыточный синтез-газ VII удаляется через разъемный патрубок 20, в котором размещен настраиваемый на давление необходимого открытия аварийный предохранительный клапан 21, после которого синтез-газ направляется на свечу рассеивания (на схеме не показана).

Таким образом в камере газификации газогенератора происходит последовательно процесс подсушки твердого сырья, процесс пиролиза сырья без доступа к нему кислорода, процесс горения топлива, процесс восстановления, при котором образовавшиеся в зоне горения оксид углерода СО2 и пары воды превращаются в окись углерода СО и водород Н2. Процесс сушки и пиролиз сырья осуществляется в результате свободной конвекции горючих газообразных продуктов и за счет теплопроводности слоя сырья в камере газификации 1. Образующаяся в результате подсушки и пиролиза парогазовая смесь под действием искусственно создаваемого перепада давления в камере газификации проходит сверху вниз через высокотемпературный очаг горения сырья. В результате термического разложения получаемый пиролизный газ очищается здесь от паров смол и пиролизных кислот, затем, обтекая частицы выделенного углерода, полученные при сгорании сырья, газифицирует его и обогащается продуктами газификации, указанными в таблице 2, и далее пиролизный газ, преобразованный в зоне восстановления в синтез-газ, выходит из нижней части камеры газификации 1.

Пример 1.

Полученный предложенным способом состав синтез-газа газа на газогенераторе обращенного процесса газификации при паровоздушном дутье в камеру газификации и дополнительном вводе тепловой энергии от газовой горелки беспламенного горения показан в таблице 2.

Таблица 2

п/п

Из таблицы 2 видно, что процентный выход водорода по сравнению с известными способами (таблица 1) увеличивается более чем в 2.5 раза.

В приведенном примере газификации подвергали смесь твердых и жидких углеводородов, в качестве окислителя использовали нагретую воздушно-паровую смесь.

Кислород воздуха, реагируя с углеродом топлива, расходуется на протяжении активной зоны, в которой выделяется основное количество тепла. Процесс можно представить в виде следующих реакций:

С+О2=СО2 +406 кДж;

С+0,5О2=СО +122 кДж.

Реакции экзотермические, т.е. протекают с выделением тепла, в результате чего температура в зоне горения поднимается до 1400°С, а в случае подачи необходимого количества водяного пара с кислородом воздуха температура в зоне горения падает до 900 °С или ниже.

Окись углерода в основном образуется в результате следующих реакций в зоне восстановления:

СО2+С=2СО - 153 кДж;

Н2О+С=СО+Н2 - 118 кДж.

В случае увеличения подачи водяного пара в зону газификации для увеличения количества получаемого водорода реакция с избытком воды будет протекать по формуле:

2Н2О+С=СО2+2Н2 - 750 кДж.

Реакции эндотермические, т.е. идут с поглощением тепла, полученного в зоне горения, поэтому температура в зоне восстановления падает ниже 900 °С.

Одновременно с указанными реакциями идет образование метана:

С+2Н2=СН4 + 85 кДж.

Зона горения и зона восстановления составляют активную зону газификации, где получается синтез-газ.

Если сложить затраты выделенной и поглощенной энергии, то получим следующий результат:

406+122+85=613 кДж - получено тепловой энергии.

613-153-118=342 кДж - остается тепловой энергии, соотношение Н2/СО больше 1.

Для увеличения соотношения Н2/СО больше 1 необходимо добавить в зону газификации водяной пар, тогда количество оставшейся тепловой энергии будет отрицательным:

613-153-750=-290 кДж, т.е. не хватает тепловой энергии.

При размещении в зоне восстановления дополнительного источника получения тепловой энергии в виде горелки беспламенного горения реакция окисления внесет в зону газификации недостающую тепловую энергию:

СН4+0,5О2=СО+2Н2 +445 кДж.

Дополнительно при неполном сгорании газообразного топлива, смешенного с воздухом смеси, из 1 м3 топлива в камеру газификации вносится примерно 2,4 м3 перегретого пара с температурой более 900 °С, что позволяет снизить количество водяного пара в паровоздушной смеси, а также увеличить температуру в камере газификации.

Таким образом, предложенная группа изобретений позволяет получать синтез-газ с процентным соотношением водорода Н2 к окиси углерода СО в диапазоне 1,2 - 2 с целью дальнейшего превращения его в синтетические углеводороды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических углеводородов при энергетической утилизации твердых органических соединений | 2022 |

|

RU2785188C1 |

| Реактор-газогенератор | 2023 |

|

RU2808291C1 |

| Способ работы и автомобильный реактор-газогенератор | 2023 |

|

RU2805710C1 |

| Автомобильный реактор-газогенератор прямого процесса газификации | 2022 |

|

RU2802902C1 |

| Способ получения моторного топлива и синтетических углеводородов | 2023 |

|

RU2807763C1 |

| Автомобильный реактор-газогенератор синтетического газа АРГ СИНГАЗ | 2023 |

|

RU2804585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| Способ газификации углеродсодержащего сырья и устройство для его осуществления | 2020 |

|

RU2744602C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ газификации твердых топлив и газогенератор непрерывного действия для его осуществления | 2024 |

|

RU2825949C1 |

Группа изобретений относится к углехимии, нефтехимии и области вторичных возобновляемых источников энергии, связанных с термической переработкой твердых, газообразных и некондиционных жидких углеводородов, твердых органических соединений в синтез-газ с целью дальнейшего превращения его в синтетические углеводороды. Газогенератор обращенного процесса газификации горючих углеводородов содержит внутренний корпус с загрузочным люком, топливным бункером, камерой газификации с фурмами подачи воздуха, внешний корпус, внутри которого установлен с зазором внутренний корпус с образованием полости отвода синтез-газа, причем внешний корпус установлен на основании, на котором расположена колосниковая решетка. В газогенераторе образованы следующие зоны газификации: подсушки топлива, сухой перегонки, горения и восстановления, причем установленный на внешнем корпусе патрубок входа смеси атмосферного воздуха и воды соединен со стальным змеевиком, расположенным между корпусами по ходу движения смеси, нагреваемой в змеевике теплом отводимого синтез-газа с образованием воздушно-паровой смеси, выход змеевика соединен с распределительным коллектором подачи воздушно-паровой смеси к фурмам, расположенным в зоне горения камеры газификации, а в зоне восстановления камеры газификации установлена горелка беспламенного горения, обеспечивающая удержание температуры в зоне восстановления от 900 до 1200°С. Технический результат - получать синтез-газ с процентным соотношением водорода Н2 к окиси углерода СО в диапазоне 1,2-2 с целью дальнейшего превращения его в синтетические углеводороды. 2 н. и 4 з.п. ф-лы, 1 ил., 2 табл.

1. Способ получения синтез-газа из твердых и жидких углеводородов путем окисления углерода топлива кислородом, содержащимся в атмосферным воздухе, подаваемым в виде воздушно-паровой смеси в камеру газификации газогенератора обращенного процесса газификации, заключающийся в разделении процесса на зоны: подсушки топлива, сухой перегонки, горения и восстановления, включающий добавление в твердое топливо перед подачей его в камеру газификации жидких углеводородов для увеличения процентного содержания водорода в получаемом синтез-газе, проведение процесса окисления воздушно-паровой смесью, образуемой в стальном змеевике, расположенном вокруг камеры газификации в зоне подсушки топлива, путем нагрева подаваемых в змеевик атмосферного воздуха и воды теплом отводимого из камеры газификации синтез-газа, причем воздушно-паровую смесь подают из змеевика через распределительный коллектор к фурмам, расположенным в зоне горения камеры газификации топлива, а для удержания температуры в зоне восстановления камеры газификации от 900 до 1200°С, обеспечивающей продление времени реакции образования из смеси твердых и жидких углеводородов окиси углерода и водорода, осуществляют беспламенное горение газообразного топлива, подаваемого в смеси с воздухом на горелку беспламенного горения, установленную в зоне восстановления камеры газификации, с получением тепла, дополнительного перегретого водяного пара и синтез-газа в виде смеси окиси углерода с водородом.

2. Газогенератор обращенного процесса газификации горючих углеводородов, содержащий внутренний корпус с загрузочным люком, топливным бункером, камерой газификации с фурмами подачи воздуха, внешний корпус, внутри которого установлен с зазором внутренний корпус с образованием полости отвода синтез-газа, причем внешний корпус установлен на основании, на котором расположена колосниковая решетка, отличающийся тем, что в газогенераторе образованы следующие зоны газификации: подсушки топлива, сухой перегонки, горения и восстановления, причем установленный на внешнем корпусе патрубок входа смеси атмосферного воздуха и воды соединен со стальным змеевиком, расположенным между корпусами по ходу движения смеси, нагреваемой в змеевике теплом отводимого синтез-газа с образованием воздушно-парововой смеси, выход змеевика соединен с распределительным коллектором подачи воздушно-паровой смеси к фурмам, расположенным в зоне горения камеры газификации, а в зоне восстановления камеры газификации установлена горелка беспламенного горения, обеспечивающая удержание температуры в зоне восстановления от 900 до 1200°С.

3. Газогенератор по п. 2, отличающийся тем, что по центральной оси внутреннего корпуса установлен вращающийся вертикальный шнековый ворошитель, нижний конец которого находится в зоне сухой перегонки камеры газификации.

4. Газогенератор по п. 2, отличающийся тем, что внутренняя поверхность внешнего корпуса и камеры газификации внутреннего корпуса покрыта корундовым огнеупорным материалом.

5. Газогенератор по п. 2, отличающийся тем, что в нижней части основания размещен шнековый транспортер и патрубок отвода зольного остатка.

6. Газогенератор по п. 2, отличающийся тем, что в нижней части основания размещен разъемный патрубок с аварийным предохранительным клапаном для отвода избыточного давления синтез-газа, которое может образоваться в камере газификации в случае нарушения технологического режима.

| Способ определения температуры кристаллизации вязких продуктов, например, моторных топлив, масел, антифризов и тому подобного | 1950 |

|

SU92147A1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ работы и автомобильный реактор-газогенератор | 2023 |

|

RU2805710C1 |

| Автомобильный реактор-газогенератор синтетического газа АРГ СИНГАЗ | 2023 |

|

RU2804585C1 |

| Автомобильный реактор-газогенератор прямого процесса газификации | 2022 |

|

RU2802902C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И РЕАКТОР ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2360949C1 |

Авторы

Даты

2024-08-06—Публикация

2024-02-16—Подача