Изобретение относится к машиностроению, а более конкретно к поршневым машинам с бесконтактным уплотнением цилиндропоршневой группы: компрессорам, газовым криогенным машинам, тепловым двигателям.

Известна поршневая машина с бесконтактным уплотнением поршня, содержащая цилиндр и установленный в нем поршень (Автономные рефрижераторы малой мощности. / Под ред. В.М.Бродянского, М.:Энергоатомиздат, 1984, с.83-84).

Для получения бесконтактного уплотнения между цилиндром и поршнем делают зазор около 1 мм, но после обработки поршня на его цилиндрическую часть наносят слой на основе дисульфида молибдена и эпоксидной смолы толщиной заведомо большей, чем зазор. Установку поршня в цилиндр осуществляют после его охлаждения (либо нагрева цилиндра). После приработки пары лишняя часть слоя снимается.

Недостатками данной конструкции поршневой машины и способа ее сборки являются значительная разница коэффициентов линейного расширения материалов цилиндра, поршня и уплотняющего слоя, вызывающая появление тепловых зазоров и натягов в цилиндропоршневой паре, технологические трудности достижения обеспечения требуемой точности сопряжения цилиндр-поршень, возможность разрушения композиционного слоя при сборке с натягом, необходимым для условий приработки.

Известна поршневая машина с бесконтактным уплотнением поршня фирмы "Филипс", содержащая цилиндр и установленный в нем поршень, уплотняющая часть которого выполнена в виде бандажных колец, изготовленных из свинцово-оловянного сплава и покрытых дисульфидом молибдена.

Способ сборки известной поршневой машины заключается в следующем.

Поршень с установленными на нем с натягом бандажными кольцами с наружным размером, несколько большим внутреннего диаметра цилиндра, погружают в сухой лед, охлаждают и устанавливают в цилиндр машины. После сборки производится притирка поршня в цилиндре, при которой удаляется лишний слой материала колец, образуя бесконтактное уплотнение.

К недостаткам известной машины следует отнести следующее.

Применение свинцово-оловянистых сплавов в качестве материала уплотнения (бандажных колец), имеющих более высокий коэффициент температурного линейного расширения, чем у применяемых материалов цилиндра, создает тепловые зазоры, снижающие герметичность сопряжения цилиндр-поршень и ограничивает выбор материала цилиндра поршня и уплотнения. В процессе эксплуатации машины (особенно в период приработки) неизбежно появление проработочных деформаций в направляющем механизме, что вызывает радиальное смещение поршня и односторонний износ уплотняющей части поршня, увеличивается зазор в паре и, соответственно, снижается герметичность пары.

Исключение недопустимой негерметичности в паре, появившейся в процессе эксплуатации, возможно только при разработке цилиндропоршневой пары с заменой уплотняющей части (бандажных колец).

Тепловая посадка поршня в цилиндр (сборка) под последующую приработку требует высокой точности изготовления поршня с установленными на него бандажными кольцами и не исключает случаев заклинивания поршня в цилиндре.

Целью изобретения является устранение указанных недостатков, т.е. повышение герметичности между цилиндром и поршнем, улучшение технологичности изготовления бесконтактного уплотнения цилиндропоршневой пары.

Цель достигается тем, что в известной поршневой машине с бесконтактным уплотнением поршня, содержащей цилиндр и установленный в нем поршень с уплотняющими кольцами, имеющими антифрикционное покрытие, и шариковой направляющей, уплотняющие кольца выполнены разрезными и радиально-упругими, имеют на торцевых поверхностях кольцевые канавки и жестко закреплены относительно поршня через фрикционные прокладки из пластичного материала, установленные между кольцами с зазором по цилиндру.

Цель достигается тем, что в способе сборки поршневой машины, включающем установку уплотняющих колец на поршне, установку поршня в цилиндре, установку цилиндропоршневой пары в машине и ее приработку, закрепление колец относительно поршня производится после сборки цилиндропоршневой пары и направляющего механизма. Для повышения герметичности фиксирование колец производят после приработки цилиндропоршневой пары в составе машины.

Применение в качестве уплотняющей части поршня упругих разрезных колец обеспечивает в сборке их самоустановку относительно поршня, плотное их прилегание с контактирующей поверхностью цилиндра, широкий диапазон применяемых материалов колец и их покрытий, повышает герметичность уплотнения и исключает заклинивание поршня с его уплотняющей частью в цилиндре.

Жесткое фиксирование набора колец относительно поршня после сборки обеспечивает высокую герметичность цилиндропоршневой пары, а после непродолжительной приработки исключает их контакт с цилиндром, создавая бесконтактное уплотнение. Негерметичность цилиндропоршневой пары в данном случае определяется погрешностью геометрической формы контактирующих поверхностей кольца и цилиндра.

Фиксирование колец после обкатки обеспечивает приработку колец непосредственно по цилиндру до обеспечения требуемой герметичности, компенсацию приработочных деформаций в направляющем механизме.

Негерметичность в данном случае ограничивается лишь погрешностью геометрической формы отверстия цилиндра. Анализ известных технических решений показал, что применение фрикционных прокладок из пластического материала, уплотнений в виде разрезных колец и кольцевых канавок широко известно. Однако фрикционные прокладки в известных решениях применяют для увеличения трения, в то время как у нас они проявляют иное свойство, повышают жесткость фиксирования и герметичность. Кольцевые канавки в известных решениях применяют для повышения герметичности, а в заявляемом решении кольцевые канавки увеличивают надежность фиксирования разрезных колец.

Таким образом, данная совокупность существенных признаков придает поршневой машине новые свойства, повышает герметичность и упрощает технологию сборки, что позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия".

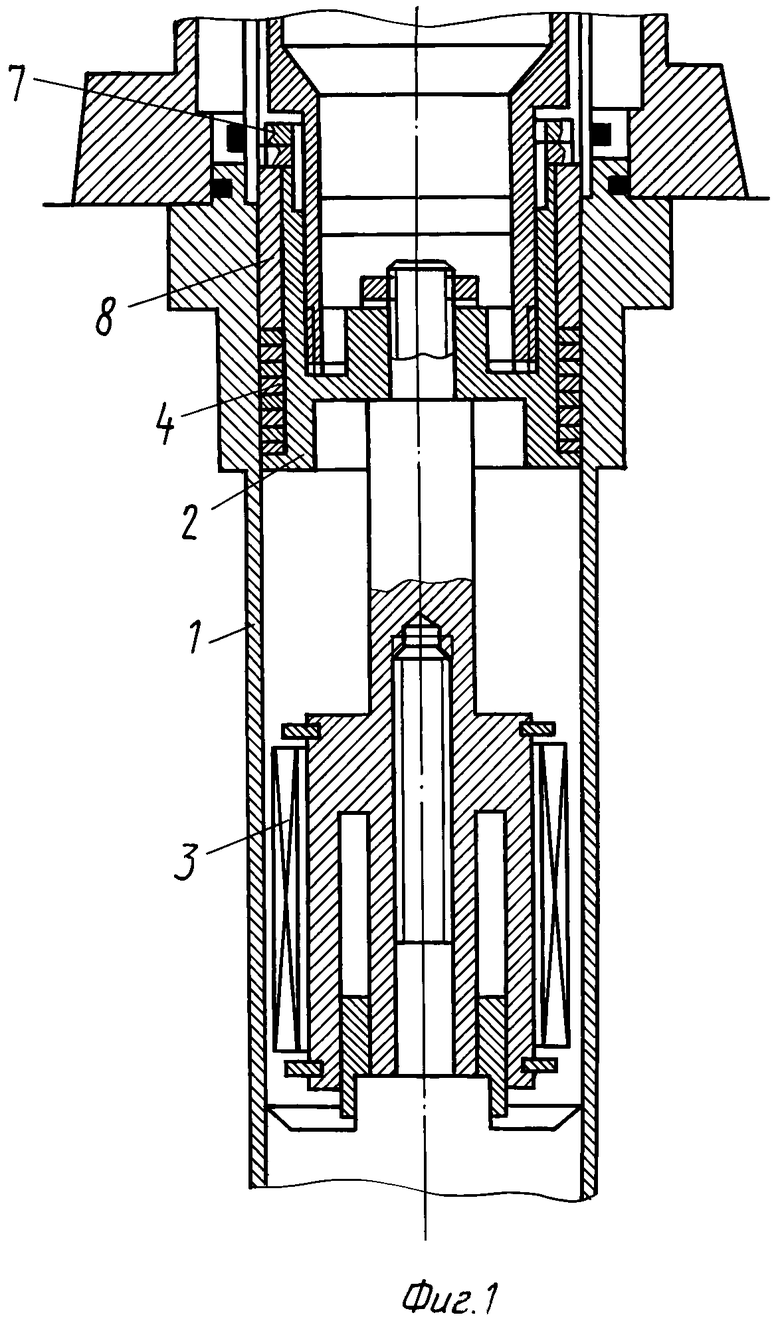

На фиг. 1 изображен продольный разрез цилиндропоршневой группы машины; на фиг.2 - место установки пакета разрезных колец на поршне.

Машина содержит цилиндр 1 и расположенный в нем поршень 2 с шариковой направляющей 3. Поршень содержит уплотняющую часть, состоящую из разрезных колец 4 и плоских кольцевых шайб 5, установленных с зазором по цилиндру. Кольца 4 имеют на поверхности контакта с цилиндром приработочное антифрикционное покрытие 6. Фиксирование колец от их радиального и осевого смещения относительно поршня производится посредством гаек 7 через промежуточный прижимной элемент 8.

Сборка машины осуществляется следующим образом.

На поршень 2 последовательно через фрикционные прокладки 5 набирается пакет из колец 4, ставится прижимной элемент 8 и фиксируется гайкой, которая закручивается до упора и отпускается на (0,5-1) оборота. Далее поршень 2 с установленными на нем кольцами 4 соединенным с ним направляющим механизмом 3 устанавливается в цилиндре 1. После этого фиксируют кольца 4 затяжкой гаек 7 и проводят приработку цилиндропоршневой пары. При необходимости получения более высокой герметичности цилиндропоршневой пары (фиксирование колец) затяжку гаек производят после обкатки машины.

При необходимости устранения негерметичности, возникшей в результате эксплуатации машины, замене подлежат только фрикционные прокладки 5.

Технические преимущества заявляемого технического решения заключаются в следующем: для получения высокой точности сопряжения (малых зазоров) не требуется высокой точности изготовления уплотнительной части поршня; радиальная упругость колец до их фиксации дает возможность получить практически беззазорное уплотнение, а в сочетании с наличием на его поверхности приработочного слоя обеспечить многократность приработок при выполнении необходимых регламентных и других работ, связанных с разборкой-сборкой цилиндропоршневой пары; выполнение вышеуказанных работ не требует высокой квалификации исполнителя.

Использование заявляемой поршневой машины и способа ее сборки позволяет по сравнению с прототипом повысить герметичность сопряжения поршень-цилиндр в 1,5-2 раза, а также повысить технологичность изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поршневая машина | 1990 |

|

SU1753033A1 |

| ПОРШНЕВАЯ МАШИНА С СУХИМ КАРТЕРОМ | 1991 |

|

RU2016200C1 |

| ПОРШНЕВОЕ УПЛОТНЕНИЕ | 1990 |

|

RU2037703C1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2066803C1 |

| ФРИКЦИОННЫЙ ПЛАНЕТАРНЫЙ РЕДУКТОР | 1990 |

|

RU2035650C1 |

| ГОЛОВНАЯ ЧАСТЬ ИССЛЕДОВАТЕЛЬСКОЙ РАКЕТЫ | 1990 |

|

RU1793784C |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2239717C1 |

| БЕСКОНТАКТНЫЙ КОМПРЕССОР С ГАЗОСТАТИЧЕСКИМ ЦЕНТРИРОВАНИЕМ ПОРШНЯ | 1996 |

|

RU2116507C1 |

| ЗУБЧАТО-ФРИКЦИОННАЯ ПЕРЕДАЧА | 1991 |

|

RU2017037C1 |

| Уплотнительное устройство для поршня | 1988 |

|

SU1601442A1 |

Использование: в машиностроении, а именно в поршневых машинах, насосах, двигателях и компрессорах. Сущность изобретения: машина содержит цилиндр и расположенный в нем поршень с шариковой направляющей. Уплотнительная часть выполнена в виде набора колец, фиксируемых неподвижно относительно поршня гайками после их установки в цилиндре. Для получения высокой герметичности сопряжения цилиндр-поршень после приработки цилиндро-поршневой пары в составе машины производят уплотнение и фиксирование колец. Для обеспечения надежности фиксирования последних между ними установлены фрикционные прокладки. 2 с. и 1 з.п. ф-лы, 2 ил.

| Уокер Г | |||

| Двигатели Стирлинга | |||

| Сокращенный перевод с английского | |||

| М.: Машиностроение, 1985, с.237-238. |

Авторы

Даты

1994-08-15—Публикация

1991-02-25—Подача