Изобретение относится к пиротехническим взрывчатым составам с низкой скоростью детонации и может быть использовано в генераторах рыхления, предназначенных для рыхления взрывом мерзлых сыпучих материалов, находящихся в сравнительно небольших полузамкнутых емкостях, например на железнодорожном полувагоне.

Промышленные взрывчатые вещества (ВВ), которые в больших масштабах используются для рыхления взрывом горных пород и мерзлых грунтов, имеют высокую скорость детонации, порядка 3-7 тыс.м/с. При таких скоростях выявляется огромная мощность взрыва, которая может привести к разрушению емкости, в которой находится объект рыхления, и наряду с полезным рыхлением обусловливает почти всегда ненужное переизмельчение окружающий заряд породы, то есть бесполезную потерю на это энергии ВВ.

Обычно коэффициент преобразования энергии взрыва в работу не превышает 60% , а на полезные ее формы тратится в среднем 5-7%. Поэтому стремятся снизить скорость детонации, тем самым повысить коэффициент использования энергии, исключить, по возможности, нежелательный бризантный эффект, уменьшить безопасные расстояния. При этом появляется возможность расширить область применения ВВ.

К взрывчатым веществам с низкой скоростью детонации можно отнести некоторые пиротехнические составы (ПС).

Особый интерес ПС, обладающие взрывчатыми свойствами, представляют в тех случаях, когда требуется микровзрыв, поскольку обладают способностью к детонации при небольших массах заряда (из-за способности к детонации при малых критических диаметрах) и при небольшом инициирующем импульсе (например, от капсюля-детонатора N 8 без промежуточного инициатора).

Известны зарубежные и отечественные пиротехнические составы, обладающие взрывчатыми свойствами.

Из пиротехнических составов с заметно выраженными взрывчатыми свойствами практическое применение нашли:

фотосмесь на основе перхлората калия (30% ), нитрата бария (30%) и алюминия (40%);

зажигательный состав на основе перхлората калия (50%) и магния (50%);

состав зеленого огня на основе хлората бария (81%) и смолы (19%);

бризантный зажигательный состав на основе перхлората калия (66%) и алюминия (34%) и ряд других ПС.

Основными недостатками этих ПС являются невысокая (менее 100 кгс) работоспособность и очень высокая чувствительность к трению.

Помимо этого, составы на основе перхлоратов и магния как и составы на основе нитратов и алюминия в условиях повышенной влажности показывают значительные изменения и поэтому не рекомендуются для длительного хранения.

Наиболее близким к предлагаемому является состав, содержащий перхлорат калия (63-69% ), алюминиевую пудру (32-36%) и графит (1%), который используется для создания звукового эффекта.

Недостатками этого состава являются недостаточная работоспособность и очень высокая чувствительность к трению.

Целью предлагаемого технического решения являются повышение работоспособности и снижение чувствительности к трению состава.

Поставленная цель достигается тем, что состав на основе перхлората калия, алюминия и технологической добавки содержит в качестве дисульфид молибдена (молибденовый блеск MOS2) при следующем соотношении компонентов, мас. %: Перхлорат калия 50-53 Алюминий 45-48 Дисульфид молибдена 1-3

Существенным отличием технического решения является применение в составе дисульфида молибдена. При этом повышается уровень работоспособности и снижается чувствительность к трению. Дисульфид молибдена применяется как сырье для получения молибдена, как смазка и как катализатор гидрогенизации (Химический энциклопедический словарь. Под ред. И.Л.Кнунянц. М. Советская энциклопедия, 1983).

В качестве компонента ПС нам не известен.

Известен ряд технологических добавок, снижающих чувствительность к трению ПС. Из них наиболее широкое распространение получил графит. Однако графит в небольших количествах не влияет на чувствительность к трению составов.

Более эффективной технологической добавкой, снижающей чувствительность к трению, является предложенный дисульфид молибдена. Дисульфид молибдена по внешнему виду очень похож на графит (Н.Л.Глинка, Общая химия. Изд.-во Химическая литература, 1958, с. 661), также очень мягок и обладает смазывающими свойствами. Однако в отличие от графита более высокая эффективность дисульфида молибдена обусловливается тем, что на разложение последнего затрачивается тепло. Вместе с тем сера, являющаяся продуктом разложения дисульфида молибдена, способствует устойчивости взрывчатого превращения состава с более высоким содержанием алюминия и повышению его работоспособности.

Соотношение компонентов в предложенном техническом решении выбраны исходя из следующих предпосылок:

максимальное содержание алюминия (48 мас.%) и минимальное содержание перхлората калия (50 мас.%) имитируются устойчивостью взрывчатого превращения состава, при которой в присутствии дисульфида молибдена достигается высокий уровень работоспособности;

ограничение верхнего предела по содержанию перхлората калия (53 мас.%) определяется чувствительностью состава к трению;

содержание дисульфида молибдена (1-3 мас.%) диктуется необходимостью поддержания уровней работоспособности состава и чувствительности к трению.

Все компоненты предлагаемого технического решения отечественного производства.

Предлагаемый состав (смесь порошкообразных компонентов) может быть приготовлен в безлопастных смесителях типа эксцентрически вращающейся бочки. Для этого навески сухих компонентов, отвечающих рецептуре, загружают в смеситель и перемешивают в течение 10-15 мин.

Для определения работоспособности составов изготавливали заряды диаметром 42 мм, массой по составу 50 г.

Составы засыпали в картонную оболочку и уплотняли путем постукивания палочкой по картонной оболочке.

Работоспособность составов определяли во взрывной камере (импульсомере) чертеж 13669 НИИПХ.

Определение опасных условий при воздействии трением проводили в соответствии с ГОСТ 13803-80.

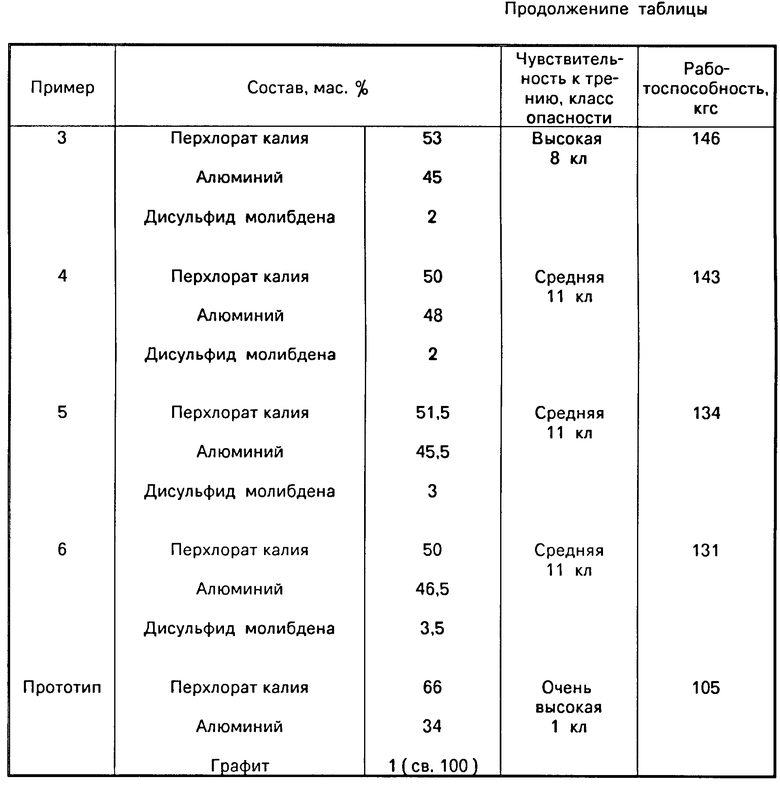

Результаты экспериментальных данных приведены в таблице.

Из таблицы следует, что предлагаемый состав в отличие от прототипа имеет более высокую работоспособность и значительно более благоприятные характеристики по чувствительности к трению.

Для предлагаемого состава произведена оценка воздействия микровзрывов на деревянные и стальные конструкции груженых полувагонов через массу смерзшегося груза в радиусе сферы, равном 1 м.

Статистические нагрузки на элементы конструкции полувагона при взрыве зарядов массой от 50 до 100 г составляют небольшую величину (от 20 до 75 кг/м2).

Таким образом, состав может быть использован в генераторах рыхления, предназначенных в качестве источников микровзрывов. Состав находится в опытно-конструкторской разработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термитный состав для разрушения негабаритных кусков горных пород и неметаллических строительных конструкций | 2017 |

|

RU2660862C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2001 |

|

RU2222520C2 |

| ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ ПОВЫШЕННОЙ МОЩНОСТИ | 2011 |

|

RU2485079C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ, ДЕТОНИРУЮЩИЙ ПОД ДЕЙСТВИЕМ УДАРНО-ВОЛНОВЫХ НАГРУЗОК | 1997 |

|

RU2119903C1 |

| ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ МНОГОФАКТОРНОГО ДЕЙСТВИЯ ПОВЫШЕННОЙ МОЩНОСТИ | 2001 |

|

RU2209806C2 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1997 |

|

RU2137263C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ БЕНГАЛЬСКИХ СВЕЧЕЙ | 1999 |

|

RU2171247C2 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2011 |

|

RU2483050C2 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2005 |

|

RU2297404C1 |

| ПИРОТЕХНИЧЕСКИЙ СИГНАЛЬНЫЙ СОСТАВ | 2017 |

|

RU2664913C1 |

Использование: рыхление взрывом мерзлых сыпучих материалов, находящихся в небольших полузамкнутых емкостях. Сущность изобретения: состав содержит, мас.%: 50 - 53 перхлората калия; 45 - 48 алюминия; 1 - 3 дисульфида молибдена. Состав готовят перемешиванием компонентов в безлопастных смесителях. Характеристики: чувствительность к трению 6 - 11 класс, работоспособность 129 - 143 кГс. 1 табл.

ПИРОТЕХНИЧЕСКИЙ ВЗРЫВЧАТЫЙ СОСТАВ, включающий перхлорат калия, алюминий и технологическую добавку, отличающийся тем, что в качестве технологической добавки он содержит дисульфид молибдена при следующем соотношении компонентов, мас.%:

Перхлорат калия 50 - 53

Алюминий 45 - 48

Дисульфид молибдена 1 - 3

| Шидловский А.А | |||

| Основы пиротехники | |||

| М.: Машиностроение, 1973, с.291. |

Авторы

Даты

1994-08-30—Публикация

1991-07-12—Подача