Изобретение относится к текстильной промышленности, а именно к устройствам для герметизации мест прохода текстильного материала сквозь стенки, разделяющие среды с разным давлением, преимущественно вакуумом.

Известно герметизирующее устройство для текстильных отделочных машин, содержащее контактирующие между собой валы и закрепленное на текстильной машине средство для уплотнения валов с уплотняющим элементом, прижатым к валам, и щелью для прохода текстильного материала [1].

Это традиционное решение подобного устройства. Прижатый принудительно или иным способом к валам уплотняющий элемент гарантирует герметичность, но повышенным трением снижает долговечность устройства.

Известно бесконтактное уплотнение, при котором между валами и уплотняющим элементом имеется малый, но гарантированный зазор, уплотнение происходит не за счет сил прижима деталей друг к другу, а за счет скачка уплотнения в турбулентной струе газа между уплотняемыми деталями.

Однако для осуществления на практике такого уплотнения невозможно, так как требуется высокая точность совпадения поверхностей вала и уплотняющего элемента, недостижимая никакой обработке [2].

Целью изобретения является повышение надежности в работе.

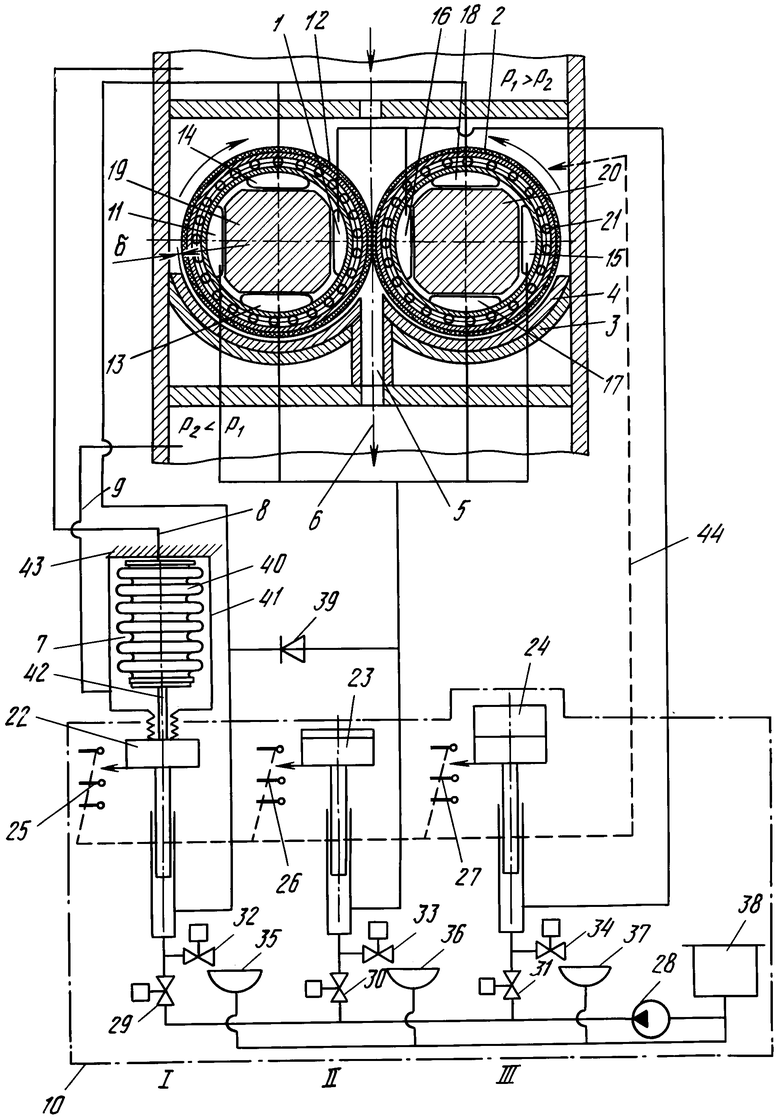

Герметизирующее устройство схематически изображено на чертеже, где показан вид сбоку.

Герметизирующее устройство для текстильных отделочных машин содержит контактирующие между собой валы 1 и 2 и закрепленное на текстильной машине средство 3 для уплотнения валов с уплотняющим элементом 4, расположенным с гарантированным зазором δ относительной валов. Средство 3 имеет щель 5 для прохода текстильного материала 6. Валы 1 и 2 вместе со средством 3 заключены в корпус, соединяемый с предыдущей и последующей такой же ступенью. На входе в устройство - давление Р1, на выходе Р2, Р1 > Р2.

Устройство снабжено системой поддержания постоянства зазора δ между валами и уплотняющим элементом 4 при изменении перепада давления (Р1 - Р2).

Система содеpжит датчик 7 перепада давлений (Р1 - Р2), соединенный трубопроводами 8 и 9 с полостями до и после герметизирующего устройства, т.е. на начале и в конце канала с зазором δ. Также имеется усилитель 10 и исполнительные механизмы (силовые элементы) - 11-18, связанные с рубашками валов 1 и 2.

Исполнительные механизмы 11-18 ориентированы в плоскостях осей валов и параллельно плоскости движения текстильного материала 6 в щели 5 следующим образом: механизмы 12 и 16 ориентированы в плоскости осей валов 1 и 2 друг против друга у зоны контакта валов друг с другом; механизмы 11 и 15 - в той же плоскости, но с противоположной от зоны контакта стороны; механизмы 13 и 17 - в плоскости, параллельной плоскости движения текстильного материала 6 со стороны уплотняющего элемента 4; механизмы 14 и 18 - в той же плоскости, но с противоположной стороны.

Валы 1 и 2 снабжены жесткими осями 19 и 20, на которых смонтированы исполнительные механизмы 11-14 и 15-18 системы поддержания постоянства зазора δ. Эти механизмы выполнены в виде гидравлических силовых элементов, например гидроцилиндров или мембран, которые производят радиальное перемещение базирующихся на них деталей в радиальном направлении при подаче в них масла. На силовых элементах базируются опоры качения 21, распределенные по ширине вала внутри его рубашки.

Усилитель 10 содержит три гидроаккумулятора I, II и III. Гидроаккумулятор представляет собой гидравлический цилиндр с поршнем, нагруженным сверху грузом. В цилиндр подается масло от насоса, которое из цилиндра отбирается на силовые элементы. Грузы гидроаккумуляторов I, II и III обозначены позициями 22-24. На них смонтированы контактные устройства 25-27, включающие и выключающие подачу масла от насоса 28 через клапаны 29-31. Для сброса масла из гидроаккумуляторов предусмотрены клапаны 32-34, сбрасывающие масло в сборники 35-37, подающие масло в бак 38, из которого его забирает насос 28.

Гидроаккумулятор I соединен трубопроводами с гидравлическими силовыми элементами 14 и 18, размещенными внутри валов в плоскостях, параллельных плоскости движения текстильного материала со стороны, противоположной уплотняющему элементу 4. Гидроаккумулятор II с силовыми элементами 13-17 и 11, 15, т. е. лежащими в тех же плоскостях, что и элементы 14 и 180 но со стороны уплотняющего элемента 4 и в плоскости осей валов с противоположной от зоны контакта валов стороны. Гидроаккумулятор III соединен с силовыми элементами 12 и 16 у зоны контакта валов.

Выходные трубопроводы первого и второго гидроаккумуляторов соединены друг с другом посредством обратного клапана 39, разрешающего движение жидкости в направлении от второго к первому. Первый гидроаккумулятор своим штоком с сидящим на нем грузом 22 соединен с датчиком 7 перепада давлений (Р1 - Р2). Датчик 7 выполнен в виде сильфона 40, заключенного в герметичный корпус 41 и опертого одним торцом посредством связи 42 на шток гидроаккумулятора, а другим на неподвижное основание 43.

Герметизирующее устройство снабжено системой 44 блокировки привода вращения валов 1 и 2 при опускании любого из штоков гидроаккумуляторов ниже допустимого предела. Эта блокировка показана на чертеже пунктиром, проходящим от контактных устройств 25-27. Блокировка исключает вращение валов при срабатывании нижнего из трех контактов устройств 25-27. Нормальное положение этих контактов - от среднего до верхнего. Средний включает подачу масла от насоса 28 в соответствующий гидроаккумулятор, а верхний ее выключает.

Устройство работает следующим образом.

Данное устройство применяется, как правило, в качестве первой ступени многоступенчатого затвора для машин плазмохимической обработки полотен. Эта ступень подвергается значительным перепадам давления (Р1 - Р2). В крайнем случае таких ступеней в затворе две. Вторая ступень служит для некоторого снижения перепада на первой ступени и снижения риска аварии (задира легкоплавкого уплотняющего элемента) при случайном прорыве первой ступени. На чертеже показан вариант работы устройства в качестве второй ступени (более общий случай).

Перед началом работы клапаны 32-34 открыты, в гидроаккумуляторах I-II-III масла нет, насос 28 не работает. Кнопка "Пуск" вызывает закрытие клапанов 32-34, открытие клапанов 29-31 и включение насоса 28. Маcло наполняет гидроаккумуляторы, грузы 22-24 поднимаются. Как только подъем штока с грузом у какого-либо из гидроаккумуляторов вызовет срабатывание верхнего контакта контактного устройства, соответствующий клапан подачи масла в гидроаккумулятор закрывается. Срабатывание последнего верхнего контакта последнего из гидроаккумулятороа не только закрывает соответствующий клапан 29-31, но и останавливает насос 28.

Здесь надо обратить внимание на работу грузов 22-24 гидроаккумуляторов. Грузы 22 и 23 теоретически должны быть одинаковы, чтобы без перепада давлений (Р1 - Р2), т.е. до пуска вакуумных насосов плазмохимической машины, в силовых элементах 11-18 было одинаковое давление и рубашки валов заняли центральное, коаксиальное относительно своих осей 19 и 20 положение. Груз 24 - больше, чтобы создать усилие прижима рубашки валов друг к другу. Гидроаккумуляторы I и II нельзя сделать одинаковыми, различны силы трения в паре шток-цилиндр, различны груза. Поэтому в силовых элементах 13-18 может возникнуть разное усилие, что недопустимо, так как вызовет неконтролируемое движение рубашек вверх или вниз, увеличивая или перекрывая зазор δ. В результате может возникнуть потеря работоспособности устройства. Чтобы этого не произошло, груз 23 берется незначительно больше груза 22, чтобы давление масла в гидроаккумуляторе II незначительно не превышало давление в гидроаккумуляторе I (до пуска вакуумных насосов). При этом условии обратный клапан 39 выравнивает давления, нагружая защитный уплотнительный сильфон вокруг связи 42. Сила сжатия этого сильфона, а также основного сильфона 40 предотвращает перетекание масла из одного гидроаккумулятора в другой. Таким образом обратный клапан 39 автоматически выравнивает давления в начальный момент, приводя рубашки валов в коаксиальную позицию.

После этого включаются вакуумные насосы машины, создающие перепад давления (Р1 - Р2). Этот перепад прижимает валы к уплотняющему элементу 4, стремясь уменьшить зазор δ. Одновременно перепад давления по трубопроводам 8 и 9 возникает и на сильфоне 40 датчика 7. Сильфон начинает растягиваться, отталкивая через связь 42 груз 22, жестко сидящий на штоке первого гидроаккумулятора, от неподвижного основания 43 (остова машины). От этого давление масла в гидроаккумуляторе I возрастает, оно начинает передавливаться в силовые элементы 14 и 18, которые от этого перемещают рубашки валов вверх. В результате перепадом давления (Р1 - Р2) изгибаются только оси 19 и 20 валов, рубашки же сохраняют благодаря закону Паскаля прямолинейную образующую и при правильном подборе размеров деталей зазор δ сохраняется постоянным независимо от изменения перепада давлений (Р1 - Р2). Клапан 39 при этом автоматически закрыт.

При длительном останове машины открываются клапаны 32-34, масло сливается в бак 38, рубашки валов плавно ложатся на уплотняющий элемент 4. Ошибочное включение вращения валов после этого из-за блокировки исключено.

Таким образом устройство обеспечивает сохранение постоянного равномерного по ширине и минимального зазора между валами и уплотняющим элементом независимо от рабочей ширины устройства до тех пор, пока не потеряет прочность ось вала. При диаметре вала 300 мм продольная рабочая ширина 2200 см, чего вполне достаточно для всего ассортимента современных тканей.

Использование: в текстильной промышленности, а именно в устройствах для герметизации мест прохода текстильного материала сквозь стенки, разделяющие среды с разным давлением, преимущественно вакуумом. Сущность изобретения: герметизирующее устройство содержит контактирующие между собой валы и закрепленное на текстильной машине средство для уплотнения валов с уплотняющим элементом, расположенным с гарантированным зазором относительно валов, и щелью для прохода текстильного материала. Устройство снабжено системой поддержания постоянства зазора между валами и уплотняющим элементом при изменении удерживаемого перепада давлений. Система поддержания постоянства зазора содержит датчик перепада давлений, соединенный трубопроводами с полостями до и после герметизирующего устройства, усилитель и исполнительные механизмы, связанные с рубашками валов, причем исполнительные механизмы ориентированы в плоскостях осей валов и параллельно плоскости движения текстильного материала в щели. Валы снабжены жесткими осями, на которых смонтированы исполнительные механизмы системы поддержания постоянства зазора, выполненные в виде гидравлических силовых элементов, на которых базируются опоры качения, распределенные по ширине вала внутри его рубашки. Устройство обеспечивает сохранение постоянного равномерного по ширине и минимального зазора между валами и уплотняющим элементом независимо от рабочей ширины устройства. 3 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для пропитки ткани | 1979 |

|

SU870527A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-08-30—Публикация

1991-05-16—Подача