Изобретение относится к текстильной промышленности, а именно к машинам для заключительной отделки тканей, и может быть использовано в оборудовании для производства нетканых материалов, искусственных кож, бумаги.

Известен каландр, содержащий остов, на котором закреплены валы, один из которых обогревается паром, вырабатываемым во вращающемся парогенераторе [1] . Парогенератор выполнен в виде полого цилиндра, жестко скрепленного на одной оси с валом и являющегося как бы его продолжением. В парогенераторе и в валу на одном уровне находится жидкость-конденсат. В парогенераторе конденсат нагревается и, превращаясь в пар, поступает в вал каландра, где он конденсируется и перетекает обратно в парогенератор.

Недостатками известного каландра являются:

наличие массы конденсата, располагаемой почти до середины вала и парогенератора, ведет к перерасходу электроэнергии на каландр;

наличие вращающихся неуравновешенных масс вала и парогенератора очень существенно для их конструкции, особенно при повышенных скоростях;

присутствие воды в вале ухудшает условия теплопередачи от пара к нагреваемому материалу, ведет к тепловой инерции вала, следовательно к перерасходу тепловой энергии, к ухудшению качества обрабатываемого материала.

Известен каландр для обработки полотна, содержащий остов, на котором расположены один над другим валы, один из которых, обогреваемый, имеет шип с пароконденсатоуплотнительным узлом и две рубашки с кольцевой полостью между ними для пара, уплотняемой по торцам через прокладки уплотнительными кольцами, парогенератор, соединенный пароконденсатопроводами с обогреваемым валом [2].

Недостатком известного каландра является высокая энергоемкость и ненадежность системы обогрева.

Целью предлагаемого изобретения является повышение качества отделки и снижение энергоемкости.

Указанная цель достигается тем, что в каландре для отделки полотна, содержащем остов, на котором расположены один над другим валы, один из которых, обогреваемый, имеет шип с пароконденсатоуплотнительным узлом и две рубашки с кольцевой полостью между ними для пара, уплотняемой по торцам через прокладки уплотнительными кольцами, парогенератор, соединенный пароконденсатопроводами с обогреваемым валом, согласно изобретению, наружная рубашка выполнена с двумя проточками-накопителями конденсата, одна из которых посредством паропровода соединена с парогенератором, а в другую вставлены до упора отбойники конденсата и она через сифонные полукольцевые трубки-черпаки соединена с пароконденсатоуплотнительным узлом, в рубашках с торцов выполнены отверстия, причем парогенератор установлен ниже обогреваемого вала на величину статического напора основного циркуляционного контура и соединен с пароконденсатоуплотнительным узлом конденсатопроводом с обратным клапаном. Парогенератор верхней частью через регулируемый клапан соединен с резервной емкостью, имеющей вакуум-клапан, а нижней частью соединен с резервной емкостью посредством насоса и вентилей, причем между резервной емкостью и насосом установлен бачок концентрированного раствора жидкого теплоносителя. Центр отверстий, выполненных в уплотнительном кольце, прокладках и в рубашках, расположен по образующей внутренней поверхности наружной рубашки вала. Отбойник конденсата выполнен цилиндрической формы с уступом и секторообразным срезом, длиной равной ширине проточки вала с одной стороны, а с другой стороны - с отверстием с резьбой.

Сравнение заявляемого решения с другими известными в данной области и из патентной и научно-технической литературы показывают отсутствие в них признаков, сходных с существенными отличительными признаками в заявляемом каландре, что позволяет признать совокупность отличительных признаков соответствующей критерию "существенные отличия". Положительный эффект от заявляемой совокупности признаков выражается в повышении качества отделки движущегося текстильного материала, так как температура обогреваемого вала практически одинакова по всей рабочей ширине, снижение энергозатрат при отделке материала благодаря исключению этапов "охлаждения-нагрева" теплоносителя после вала каландра перед подачей его в парогенератор.

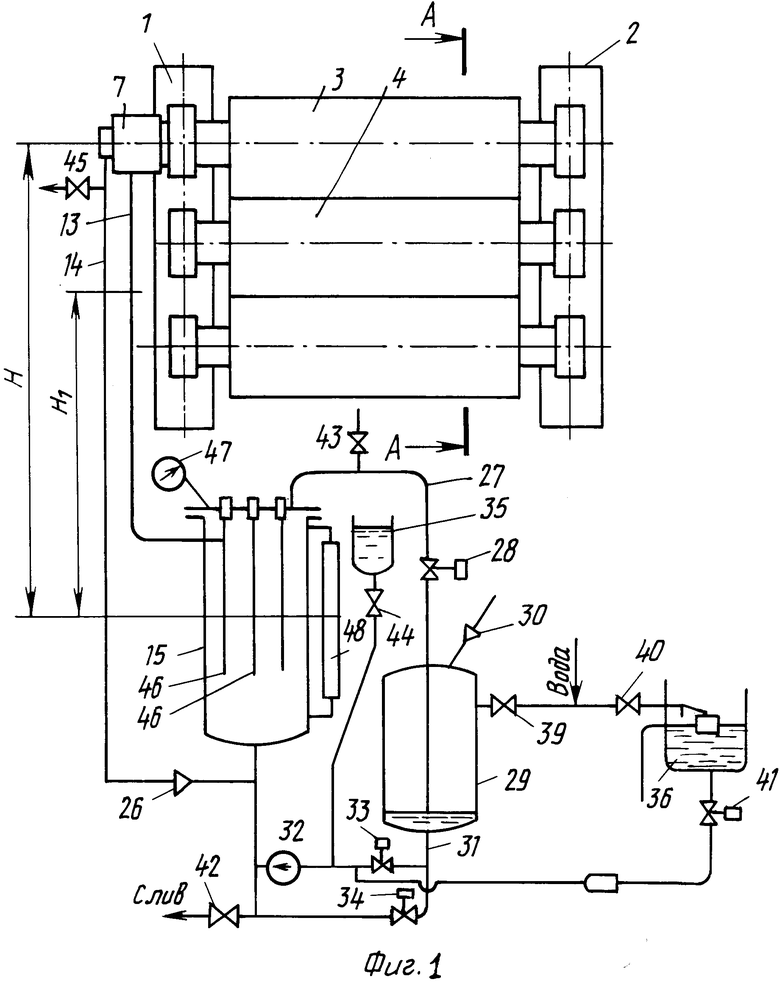

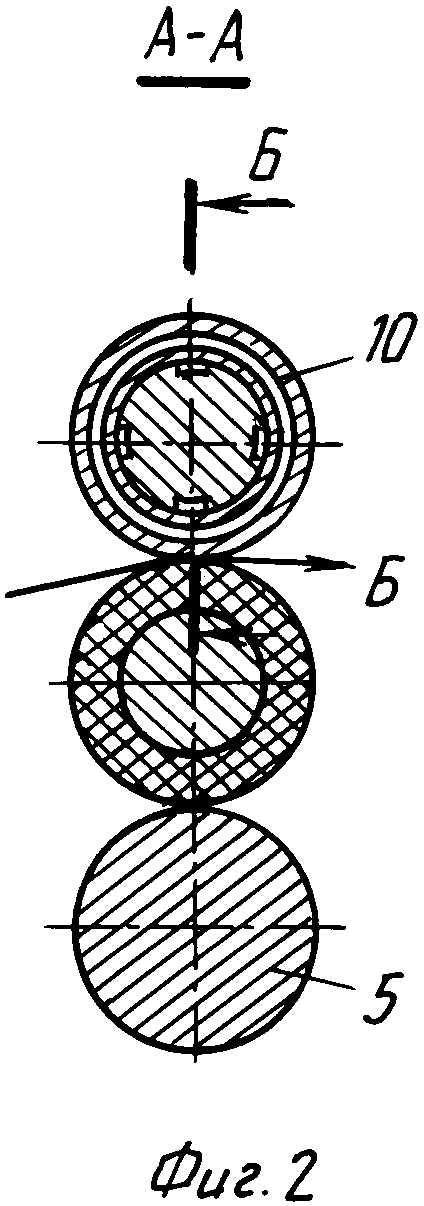

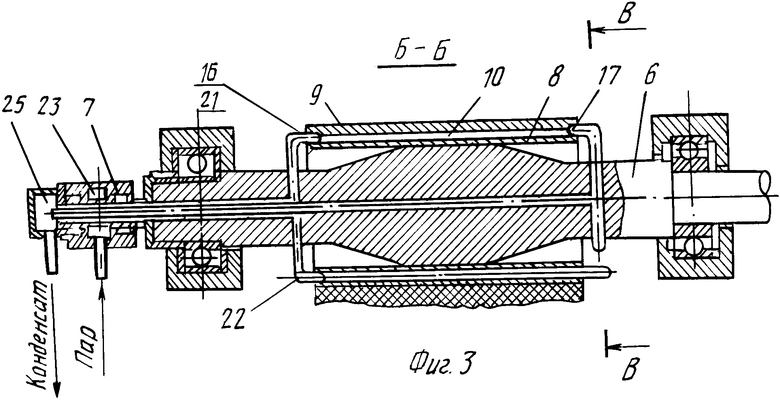

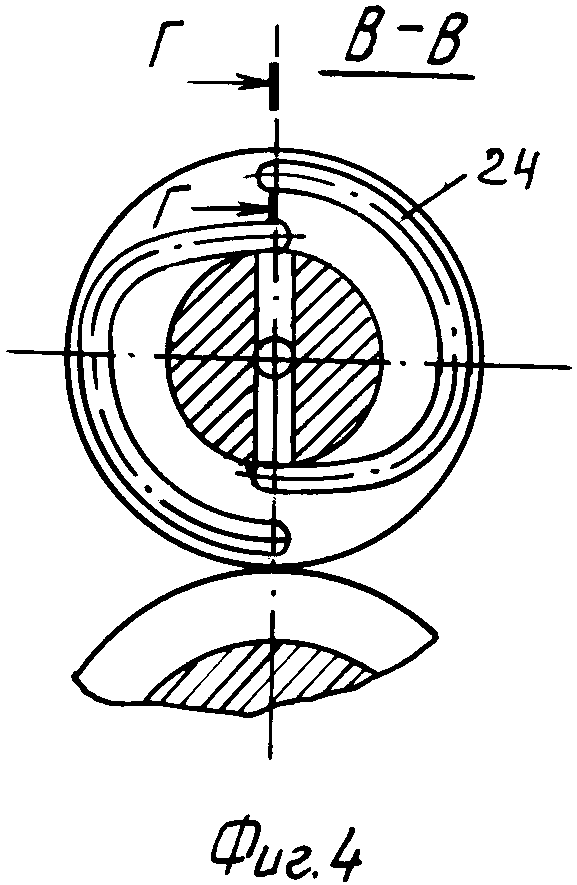

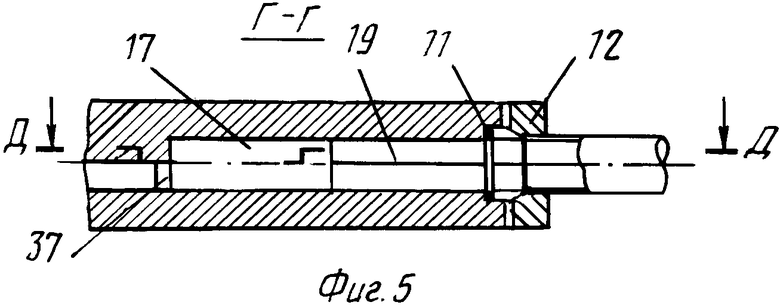

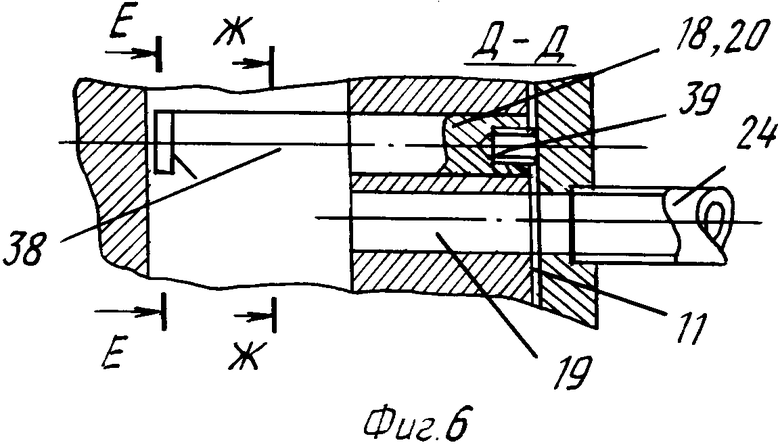

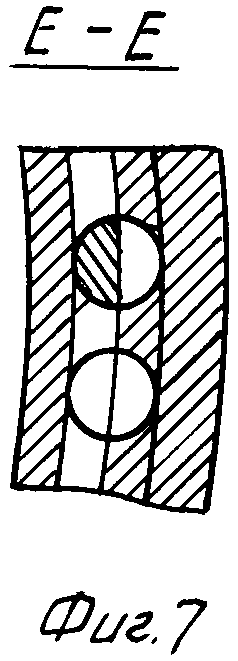

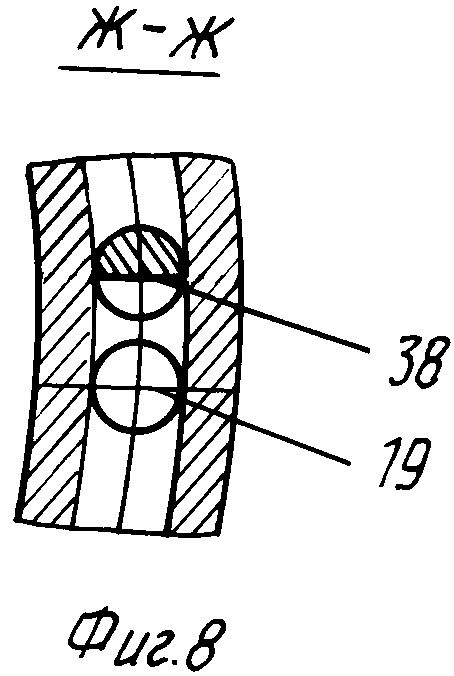

На фиг. 1 изображена схема каландра для обработки полотна; на фиг.2 - поперечный разрез по валам каландра; на фиг.3 - продольный разрез обогреваемого вала в месте подвода пара и отвода конденсата; на фиг.4 - разрез обогреваемого вала в месте отвода конденсата; на фиг.5 - местный продольный разрез по рубашкам вала в месте отвода конденсата в проточке-накопителе конденсата с видом и на отбойник конденсата; на фиг.6 - местный разрез по образующей внутренней поверхности наружной рубашки вала с видом на проточку в рубашке вала, на отверстия для отвода конденсата и отбойник конденсата; на фиг. 7 - поперечный разрез по рубашкам вала в месте по уступу отбойника конденсата; на фиг. 8 - поперечный разрез вала по рубашкам вала в месте проточки-накопителя рубашки вала и секторообразного среза отбойника конденсата и с видом на отверстие отвода конденсата.

Каландр для отделки полотна содержит остов, состоящий из двух станин 1 и 2, на которых один над другим расположены валы 3, 4 и 5, один из которых 3, обогреваемый, имеет шип 6 с пароконденсатоуплотнительным узлом 7. Вал 3 имеет две рубашки - внутреннюю 8 и наружную 9 с кольцевой полостью 10 между ними для пара, уплотняемой по торцам через прокладки 11 уплотнительными кольцами 12. Обогреваемый вал 3 соединен пароконденсатопроводами 13 и 14 с парогенератором 15. Наружная рубашка 9 выполнена с противоположных сторон с двумя проточками-накопителями конденсата 16 и 17. В месте соединения рубашек 8 и 9 с торца вала в сторону проточки-накопителя конденсата 17 выполнены отверстия 18 и 19 для отбойников конденсата 20 и для отвода конденсата из проточки рубашки вала. Аналогично отверстию 19 с противоположного торца рубашек вала 8 и 9 в сторону проточки 16 имеются отверстия 21 для подачи пара в проточку 16. Проточка 16 соединена через отверстие 21 в рубашках, прокладке 11 и в уплотнительном кольце 12 паропроводом 22 с паровой частью 23 пароконденсатоуплотнительного узла 7, и далее паропроводом 13 с верхней частью парогенератора 15.

Проточка 17 соединена через аналогичное противоположное отверстие 19 в рубашках вала, прокладке 11 и уплотнительном кольце 12 и сифонные полукольцевые трубки-черпаки 24 с конденсатной частью 25 парокондесатоуплотнительного узла 7, и далее конденсатопроводом 14 через обратный клапан 26 с нижней частью парогенератора 15. Парогенератор 15 верхней частью соединен паропроводом 27 через регулируемый клапан 28 с резервной емкостью 29, имеющей вакуум-клапан 30, а нижней частью парогенератор 15 соединен конденсатопроводом 31 с резервной емкостью 29 посредством насоса 32 и вентилей 33, 34. Между насосом 32 и вентилем 33 установлен бачок 35 концентрированного раствора теплоносителя и подпиточная емкость 36. Парогенератор 15, паропровод 13, паровая часть 23 пароконденсатоуплотнительного узла 7, паропровод 22, кольцевая полость 10, сифонные полукольцевые трубки черпаки 24, конденсатная часть 25 пароконденсатоуплотнительного узла 7, конденсатопровод 14, обратный клапан 26, нижняя часть парогенератора 15 образуют в совокупности основной термосифонный циркуляционный контур движения теплоносителя для обогрева вала 3.

Причем, парогенератор 15 плоскостью раздела фаз теплоносителя расположен ниже центра обогреваемого вала 3 на величину Н, соответствующую максимальному статическому напору основного циркуляционного контура или большего. Верхняя часть парогенератора 15, паропровод 27, клапан 28, резервная емкость 29, конденсатопровод 31, клапаны 34 и 33, насос 32, нижняя часть парогенератора 15 составляют дополнительный циркуляционный контур теплоносителя. Центр отверстий 18 и 19, выполненных в рубашках вала 3, уплотнительном кольце 12, прокладках 11, расположен по образующей внутренней поверхности наружной 9 рубашки вала 3. Отбойник конденсата 20 выполнен цилиндрической формы с уступом 37 и секторообразным срезом 38 с одной стороны, а с другой стороны - c отверстием с резьбой 39. Длина секторообразного среза 38 равна ширине проточки 17, выполненной в наружной рубашке 9. На конденсатопроводах имеются парозапорные клапаны 39,40,41,42,43,44,45. Парогенератор 15 имеет электроды 46 и в верхней части манометр 47 и водомерное стекло 48.

Каландр работает следующим образом.

Пуск в работу каландра начинается с разогрева металлического вала 3. В это время валы каландра разомкнуты. По достижении валом 3 заданной температуры и заправки каландра материалом, валы смыкаются, каландр включается в работу. Обрабатываемый материал, проходя через жало валов каландра, по которому создается определенное технологическое давление и относительная скорость вращения валов, получает соответствующий вид технологической обработки. Разогрев вала 3 выполняется следующим образом. Открытием клапанов 43, 28 и 39 заполняется водой резервная емкость 29. В бачке 35 готовится концентрированный раствор теплоносителя. По заполнении водой емкости 29 клапаны 28 и 39 закрываются. Открываются клапаны 33, 44 и 45. Включается насос 32 - идет закачка теплоносителя в электродный парогенератор 15.По достижении теплоносителем определенного уровня в парогенераторе насос 32 отключается, клапан 33 закрывается. Подается напряжение на электроды 45 парогенератора 15. Идет процесс выработки пара и подачи его в вал 3. По удалении воздуха из парогенератора и вала 3, клапан 43 и 45 закрываются. Вырабатываемый в парогенераторе 15 пар проходя паропровод 13, паровую полость 23 пароконденсатоуплотнительного узла 7, паропроводы 22, отверстия 21 в рубашках вала поступает в проточку вала 6 и благодаря резкому увеличению проходного сечения, равномерно поступает в кольцевую полость 10 вала, где конденсируясь, отдает свое тепло валу.

Конденсат скапливается в нижней части полости 10 вала. Благодаря наличию проточек-накопителей конденсата 16 и 17 и расположения центра конденсатоудаляющих отверстий 19 по образующей внутренней поверхности рубашки 9 вала и разности давлений теплоносителя в полости 10 вала и конденсатопроводе 14. Уровень конденсата в валу ограничен.

Скапливающийся в нижней части полости 10 вала конденсат заполняет и сифонные полукольцевые трубки 24. Наличием разницы давлений теплоносителя в полости 10 и конденсатопроводе 14, конденсат из полости 10 через конденсатоудаляющие отверстия 19, сифонные полукольцевые трубки 24 и через полость 25 пароконденсатоуплотнительного узла 7 выдувается в конденсатопровод 14, где скапливается благодаря наличию обратного клапана 26. При достижении конденсатом в стояке 14 уровня Н, равного величине статического напора циркуляционного контура, давление жидкости в конденсатопроводе 14 на обратный клапан 26 становится выше, чем давление ее со стороны парогенератора. Обратный клапан 26 открывается, жидкость из конденсатопровода 14 поступает в парогенератор. Благодаря сифонному эффекту в трубках 24 через отверстия 19 идет подсос конденсата из канавки-накопителя конденсата 17, следовательно, и из полости вала 10 в конденсатопровод 14.

В первоначальный период разогрева, когда идет усиленная конденсация пара внутри вала, имеет место переполнение парогенератора жидким теплоносителем, что дестабилизирует работу основного циркуляционного контура теплоносителя, дестабилизирует процесс разогрева вала. Поэтому открытием клапанов 28 и 34 дополнительного циркуляционного контура осуществляется сброс жидкости из парогенератора в резервную емкость 29.

Когда процесс разогрева вала стабилизируется, клапаны 28 и 34 закрываются. Теплоноситель из резервной емкости используется на компенсации теплопотерь его в неплотностях циркуляционного контура. После использования его закрытием клапана 33, резервная емкость отключается. Открытием клапанов 40 и 41 включается в работу подпиточная емкость 36, за счет чего компенсируются потери теплоносителя в соединениях. Идет стационарный режим работы системы обогрева вала. Так идет разогрев вала 3 каландра при остановленном вале.

При вращении греющего вала удаление конденсата усиливается за счет формы сифонных полукольцевых трубок 24, являющихся по сути черпаками-трубками. Отбойники конденсата 20 при вращении вала концентрируют конденсат в проточке-накопителе к всасывающим отверстиям 19, что обеспечивает неразрывность струи конденсата, надежность его удаления. Благодаря наличию проточек-накопителей конденсата 16 и 17 в наружной рубашке вала и расположению центра конденсатоудаляющих отверстий 19 по образующей внутренней поверхности наружной рубашки вала появляется определенный равномерный катящийся слой конденсата в нижней части полости, что весьма существенно для равномерности распределения температуры вала по его поверхности. При стационарной работе каландра количество вырабатываемого тепла находится в прямой зависимости от теплосъема с поверхности валов - от производительности каландра. Работает только основной циркуляционный контур теплоносителя и осуществляется подпитка теплоносителя, компенсирующая потери его в неплотностях соединений, что весьма несущественно. Потери энергии сведены к минимуму. Система обогрева каландра работает практически по безотходному циклу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕКСТИЛЬНЫХ ОТДЕЛОЧНЫХ МАШИН | 1991 |

|

RU2018552C1 |

| СПОСОБ ПРОВОДКИ ПОЛОТНА В СОСУД С ПОВЫШЕННЫМИ ПАРАМЕТРАМИ ТЕМПЕРАТУРЫ И ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2017874C1 |

| Гидравлический дыхательный клапан | 1979 |

|

SU894290A2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1995 |

|

RU2108630C1 |

| ОТЖИМНОЕ УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1988 |

|

SU1839507A2 |

| ЭЛЕКТРОСТАНЦИЯ С КОМБИНИРОВАННЫМ ПАРОСИЛОВЫМ ЦИКЛОМ | 1996 |

|

RU2122642C1 |

| ВАЛ КАЛАНДРА | 1992 |

|

RU2045591C1 |

| Энергетическая установка | 1989 |

|

SU1681032A1 |

| СПОСОБ УПАКОВЫВАНИЯ РУЛОНОВ МЕДИЦИНСКОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027647C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2045590C1 |

Использование: в текстильной промышленности, а именно в машинах для заключительной отделки тканей, в оборудовании для производства нетканых материалов, искусственных кож, бумаги. Сущность изобретения: каландр для отделки полотна содержит расположенные один над другим валы, один из которых, обогреваемый, имеет шип с пароконденсатоуплотнительным узлом и две рубашки с кольцевой полостью между ними для пара, уплотняемой по торцам через прокладки уплотнительными кольцами, и парогенератор, соединенный пароконденсатопроводами с обогреваемым валом. Наружная рубашка обогреваемого вала выполнена с двумя проточками-накопителями конденсата, одна из которых посредством паропровода соединена с парогенератором, а в другую вставлены до упора отбойники конденсата и она через сифонные полукольцевые трубки - черпаки соединена с пароконденсатоуплотнительным узлом, в рубашках с торцев выполнены отверстия. Парогенератор установлен ниже обогреваемого вала на величину статистического напора основного циркуляционного контура и соединен с пароконденсатоуплотнительным узлом конденсатопроводом с обратным клапаном. 3 з.п. ф-лы, 8 ил.

| Способ изготовления промотированного железного катализатора синтеза аммиака | 1958 |

|

SU117961A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-08-15—Публикация

1991-11-14—Подача