Изобретение относится к подземному строительству, в частности к укладчикам крепи при сооружении подземных электростанций.

Известны схемы укладчиков, применяемых для сооружения крепей в выработках диаметром до 11 м. Сооружение крепей в выработках диаметром свыше 11 м, например залы электростанций, вызывает трудности с созданием соответствующих конструкций укладчиков, отвечающих условиям эксплуатации в них, получением необходимой точности укладки элементов крепи, облегчающих процесс строительства.

Известен укладчик, включающий цевочное или зубчатое колесо, опирающееся на ролики, связанное с электро- или гидроприводом вращения, штанги с захватом и механизмом радиального выдвижения [1].

Для возможности применения такого укладчика в выработках большого сечения необходимо изготовить и установить на роликах с достаточной точностью зубчатое или цевочное колесо, размеры которого близки к диаметру тоннеля, что связано с большими производственными сложностями. Кроме того, при больших диаметрах возникают трудности с защитой зацепления колеса с приводом от грязи, возрастающие с увеличением диаметра выработки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является укладчик крепи [2], cодержащий две арки, изготовленные из швеллеров и связанные балками между собой и с конструкцией проходческого щита, представляющие собой направляющие, на которых закреплены поддерживающие канатные блоки, лебедку, установленную во внутреннем пространстве арок, на барабане которой закреплен гибкий элемент. Гибкий элемент укладчика прикрепляют к доставленному элементу крепи, затем лебедкой его затягивают сначала по оболочке щита, а затем по дуге укладчика до места монтажа. При этом элементы крепи располагают на дуге укладчика на 10-15 см ниже проектного положения, а затем доводят до проектных отметок с помощью винтовых домкратов.

Недостатком этого укладчика являются трудности в достижении точности установки элементов крепи, вызванные использованием в большинстве операций ручного труда, а именно: подтягивание вручную каната с лебедки, подсоединение его к элементу крепи, фиксация места расположения на дуге элемента крепи, приведение в действие винтовых домкратов, всевозможные поправки направления движения элемента крепи, поддержки, корректировки. Кроме того, недостатком является неуравновешенность укладчика при подъеме элемента крепи из-за возрастающего грузового момента при увеличении размеров сооружения и массы отдельного элемента крепи.

Целью изобретения является повышение точности установки элементов крепи в выработке большого сечения путем их управляемого перемещения.

Поставленная цель достигается тем, что известный укладчик, включающий криволинейные направляющие, поддерживающие блоки, закрепленные на направляющих, гибкий элемент, проложенный по блокам и закрепленный на лебедке, установленной во внутреннем пространстве направляющих, снабжен тележкой с рычажно-шарнирным механизмом захвата и связанным с тележкой противовесом, смонтированными с возможностью перемещения в обе стороны в направляющих, выполненных в виде замкнутого кольца, причем противовес смещен относительно тележки на угол 180о, а рычажно-шарнирный механизм захвата установлен на тележке с возможностью перемещения по ней в поперечном направлении, при этом гибкий элемент выполнен из двух ветвей, перекрывающих друг друга и связанных свободными концами с тележкой.

С целью обеспечения натяжения ненагруженной ветви гибкого элемента, каждая ветвь снабжена компенсирующим устройством.

С целью устранения заклинивания при движении в направляющих, тележка выполнена с двумя парами колес, одна из которых имеет балансирную подвеску. При этом противовес связан с тележкой посредством гибкой связи и снабжен приспособлением для натяжения.

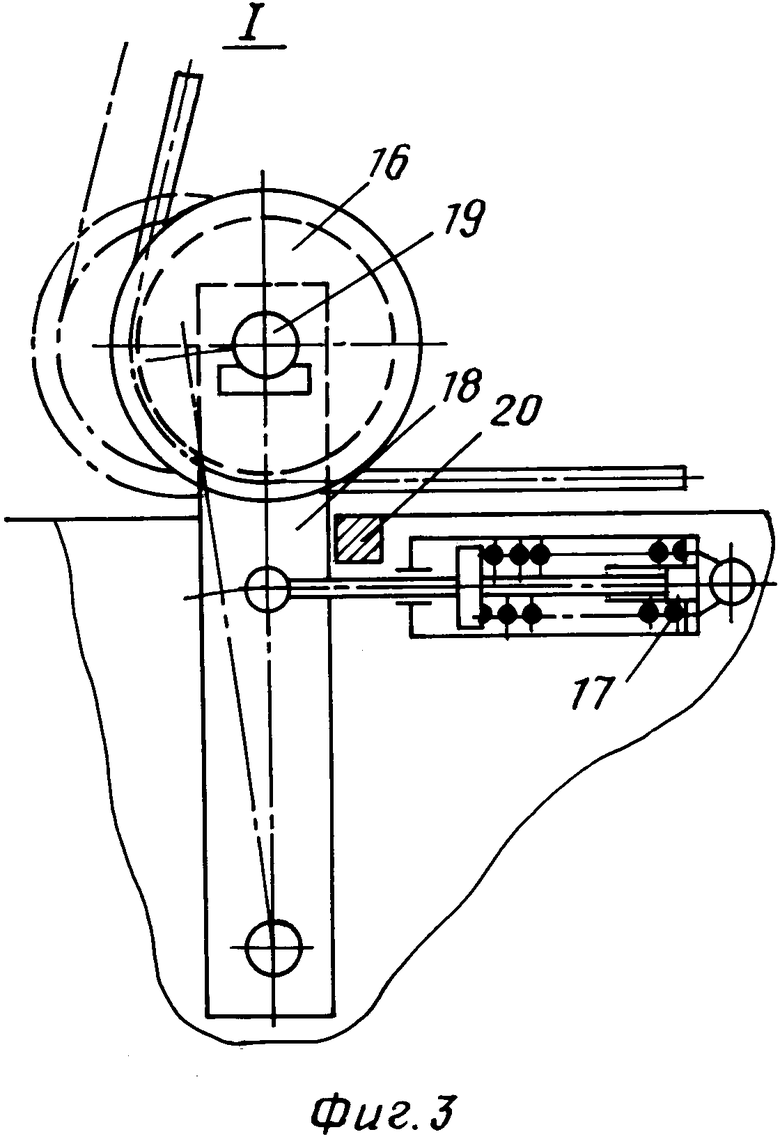

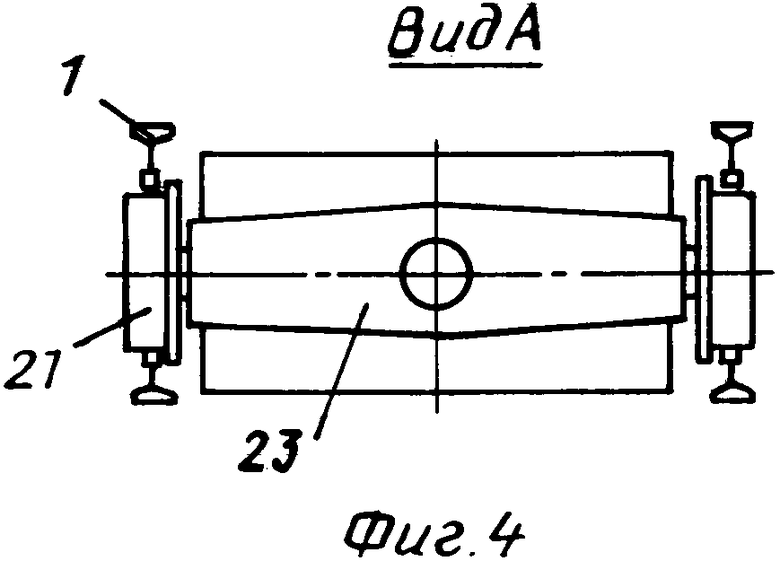

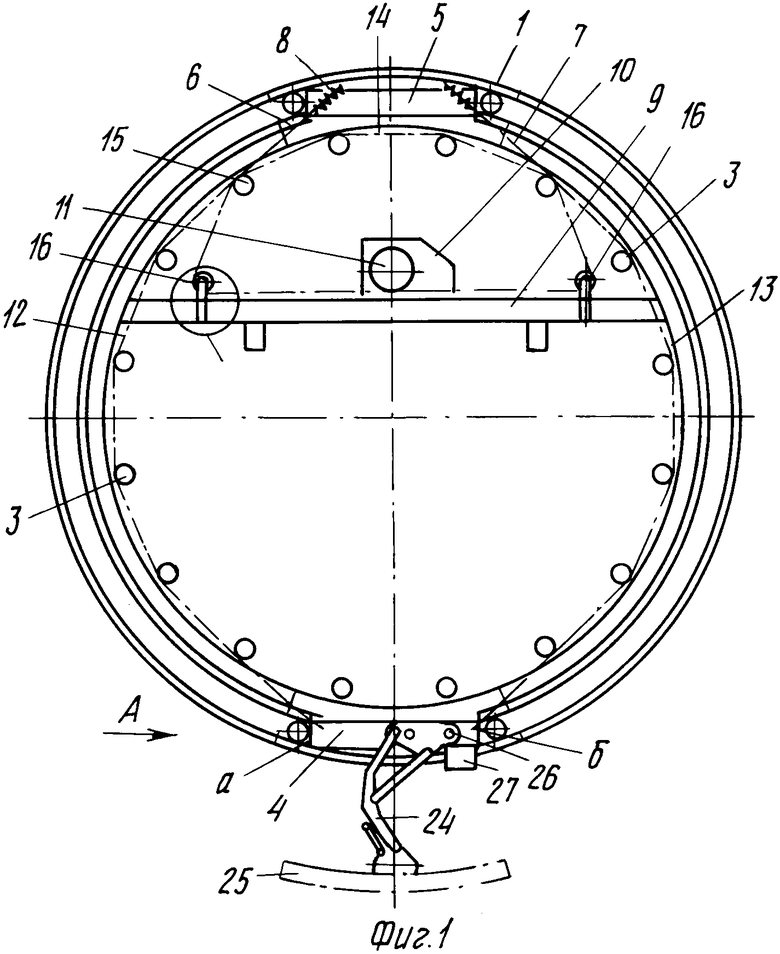

На фиг. 1 изображен предлагаемый укладчик; на фиг.2 - схема укладчика; на фиг.3 - компенсирующее устройство (узел I на фиг.1); на фиг.4 - вид А на фиг.1.

Укладчик крепи содержит кольцевые направляющие 1, выполненные из рельса. Вдоль направляющих размещены и связаны с ними поддерживающие канатные блоки 2 и 3. В направляющих 1 установлены тележка 4 и противовес 5, связанные канатами 6 и 7. Канаты 6 и 7 лежат в поддерживающих блоках 2. Противовес 5 смещен относительно тележки 4 на угол 180о. На противовесе 5 смонтированы компенсирующие устройства 8, поддерживающие канаты в состоянии натяжения. В пространстве, ограниченном направляющими 1, на раме 9 установлен привод с лебедкой 10, имеющей один барабан 11, выполненный с односторонней нарезкой. Тележка 4 связана с барабаном 11 двумя ветвями 12 и 13 канатов, одна из которых закреплена со стороны а тележки, другая - со стороны б, а другими концами - на соответствующем торце барабана 11 и намотаны под одним углом навстречу друг другу так, что, при сходе с барабана одной ветви другая наматывается на него. Ветви 12 и 13 гибких элементов лежат на блоках 3 в противоположном друг другу направлении и вдоль направляющих эти ветви имеют участок 14, на котором они перекрывают друг друга. На этом участке противоположно направленные ветви уложены в блоки 15, выполненные или с широким желобом, или двухручьевыми. Перед барабаном для обеих ветвей канатов установлены натяжные блоки 16, снабженные компенсирующими устройствами.

Компенсирующие устройства включают пружину 17, кулису 18, посаженную на ось 19 блока 16, упор 20, установленный на конструкции рамы 9. Тележка выполнена с двумя парами колес 21 и 22, одна из которых имеет балансирную подвеску 23 к раме тележки. На тележке установлен рычажно-шарнирный механизм 24 захвата элементов крепи 25. Механизм установлен на поперечных направляющих 26. Направляющие расположены на тележке вдоль оси сооружения. На тележке установлены автономные гидронасосная станция 27, масляный бак и пульт управления.

Укладчик работает следующим образом.

В исходном положении тележка 4 с механизмом 24 захвата элемента крепи 25 находится в направляющих 1 внизу, а противовес 5 - в верхней части направляющих 1, над тележкой 4. Элемент крепи 25 подвозят на блоковозках. Включают автономный привод механизма 24 захвата. Рука механизма захватывает элемент крепи, перемещает его и укладывает в нижней части выработки по центру. Последующие элементы крепи укладывают с обеих сторон к первому поочередно, наращивая крепь. Тележку 4 с захваченным элементом перемещают по направляющим 1, подвозя его к месту укладки. Для перемещения тележки включают привод лебедки 10 с нарезным барабаном 11. При вращении барабана 11 одна ветвь каната, например ветвь 12, наматывается, подтягивая тележку 4, одновременно ветвь 13 разматывается, отпуская тележку, что обеспечивает постоянство общей длины каната, уложенного в блоках 3 вдоль направляющих 1. При ослаблении ненагруженной ветви 13 для устранения провисания и поддержания ее первоначального натяжения автоматически срабатывает компенсирующее устройство натяжного блока 16 и под воздействием пружины 17 кулиса 18 отклоняет блок 16. Блок 16 натягивает ветвь. В результате устройство выключено из работы, в этом случае нагрузка от кулисы 18 передается через упор 20 на конструкцию рамы 9.

Длина каждой из ветвей 12 и 13, уложенных вдоль направляющих 1, больше длины окружности направляющих. Частично эти избытки той и другой ветви на некотором участке в верхней центральной части направляющих расположены параллельно друг другу, направлены навстречу одна другой и уложены в поддерживающие блоки, выполненные в данном случае двухручьевыми. В каждом таком блоке лежат обе встречные ветви каната. Это максимально сближает ветви и позволяет перемещать тележку на общий угол больше 360о, а в каждую из сторон - на угол более 180о, что позволяет производить укладку верхних блоков с той же тележки.

Благодаря возможности движения захвата в радиальном направлении, в поперечной и продольной плоскостях, элемент крепи может быть точно установлен на место. Осевую доводку обеспечивают передвижением механизма захвата в поперечных направляющих 26, смонтированных на тележке.

Балансирная подвеска пары колес тележки обеспечивает устойчивое движение и позволяет избежать заклинивания тележки в направляющих при грубом их выполнении.

Перемещают укладчик по рельсам, проложенным по лотку тоннеля, или на кронштейнах проходческого щита.

Применение предлагаемого технического решения позволяет достичь определенной точности установки элементов крепи путем регулируемого манипулирования ими. При этом укладку ведут в обе стороны от лотка с одной установки укладчика.

Применение укладчика устраняет ручной труд при сооружении крепи в выработках большого сечения, повышает качество и производительность труда, а также обеспечивает безопасность ведения монтажных работ.

Предложенная конструкция не требует сложного, тяжелого заводского оборудования для ее изготовления, обладает повышенной грузовой устойчивостью.

Конструкция предложенного укладчика крепи обеспечивает возможность использования последнего в выработках некруглого сечения, например овальных, эллиптических.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОХОДЧЕСКИЙ ЩЕЛЕВОЙ АГРЕГАТ | 1992 |

|

RU2019704C1 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО КРАНА | 1991 |

|

RU2089485C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ГИБКОГО ЭЛЕМЕНТА | 1992 |

|

RU2031077C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВУЛКАНИЗАЦИИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2077424C1 |

| ЛИНИЯ ОБРАБОТКИ ЯИЦ | 1992 |

|

RU2048088C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ГИБКОГО ЭЛЕМЕНТА В ГРУЗОПОДЪЕМНЫХ МЕХАНИЗМАХ | 1998 |

|

RU2149135C1 |

| Устройство для разгрузки и перемещения элементов крепи | 1982 |

|

SU1041696A1 |

| Опорно-подъемное устройство плавучей самоподъемной установки | 1985 |

|

SU1276749A1 |

| Укладчик элементов тоннельной обделки | 1985 |

|

SU1328530A1 |

| МЕХАНИЗМ ПОДАЧИ ОСНОВЫ ТКАЦКОГО СТАНКА | 1992 |

|

RU2041990C1 |

Использование: в подземном строительстве. Цель изобретения - повышение точности установки элементов крепи в выработке большого сечения путем управляемого перемещения элементов крепи. Сущность изобретения: укладчик имеет направляющие (Н) 1. Вдоль Н 1 размещены и связаны с ними поддерживающие канатные блоки 3, гибкий элемент, проложенный по блокам и закрепленный на лебедке 10. Последняя установлена в направляющих. Укладчик снабжен тележкой (Т) 4 с рычажно-шарнирным механизмом захвата 24 и связанным с Т 4 противовесом 5, смонтированным с возможностью перемещения по обе стороны в Н 1. Н выполнены в виде замкнутого кольца, причем противовес 5 смещен относительно Т 4 на угол 180°. Рычажно-шарнирный механизм захвата 24 установлен на Т 4 на направляющих 26 с возможностью перемещения на Т 4 в поперечном направлении. Гибкий элемент выполнен в виде двух ветвей 12 и 13, перекрывающих друг друга и связанных свободными концами с Т 4. Необходимое натяжение ненагруженных ветвей гибкого элемента поддерживается компенсирующими устройствами. Т 4 выполнена с двумя парами колес, одна из которых имеет балансирную подвеску. 3 з.п.ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Постройка тоннелей | |||

| М.: Оргтрансстрой, 1958, с.284-285. | |||

Авторы

Даты

1994-08-30—Публикация

1991-01-23—Подача