Изобретение относится к горному делу и может быть использовано для изготовления забойных шпуров и скважин, закладочных и забутовочных смесей, заполнения закрепного пространства, улучшения состояния подземных горных выработок при их креплении, закрепления анкеров в шпурах и др.

Известен состав быстротвердеющей смеси [1], включающий природный ангидрит крупностью 0-5 мм с содержанием класса 0-0,25 мм 30-35%, сульфаты натрия и железа, алюмокалиевые квасцы и воду при следующем содержании компонентов, мас. %:

Природный ангидрит 88,6-88,90

Сульфат натрия 0,35-0,45

Сульфат железа 0,40-0,50

Алюмокалиевые квасцы 0,45-0,65

Вода Остальное

Недостатками состава являются относительно невысокий предел прочности и низкие способность к сцеплению с песчано-глинистыми породами, а также подвижность получаемой смеси и как следствие низкое качество забойки шпуров, скважин, неравномерность заполнения закрепного пространства и прочее.

Ближайшим аналогом изобретения является состав твердеющей смеси [2], включающий природный ангидрит, содержащий 40% фракции 0-0,2 мм и 60% фракции 0,4-1,0 мм, сульфаты натрия и железа, алюмокалиевые квасцы, лигносульфонаты и воду при следующем содержании компонентов, мас. %:

Лигносульфонаты 4,5-10,5

Вода 6,0-23,0

Алюмокалиевые квасцы 2,0-5,6

Сульфат железа 0,3-0,8

Сульфат натрия 0,3-0,8

Природный ангидрит, со-

держащий 40% фракции

0-0,2 мм и 60% фракции

0,4-1,0 мм Остальное

Недостатками состава прототипа являются относительно невысокие предел прочности и сцепление с боковыми породами, а также относительно продолжительный срок твердения смеси и как следствие невысокое качество забойки шпуров и скважин, неравномерность заполнения закрепного пространства и прочее.

Целью изобретения является улучшение технологических свойств твердеющей смеси за счет повышения прочности и сцепления с боковыми породами, а также сокращение срока твердения смеси.

Цель достигается тем, что в известный состав, включающий приводный ангидрит, алюмокалиевые квасцы, лигносульфонаты и воду, дополнительно вводят доломитовую пыль при следующем соотношении, мас. %:

Доломитовая пыль 25,7-27,5

Лигносульфонаты 4,8-8,5

Вода 11,4-13,8

Алюмокалиевые квасцы 9,5-11,5

Природный ангидрит фрак-

ции 0,4-1,0 мм Остальное

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав отличается от известного введением нового компонента - доломитовой пыли, а также новыми величинами (мас. %) алюмокалиевых квасцов и исключение сульфата натрия и сульфата железа. Наличие доломитовой пыли в смеси как добавки увеличивает крепость, сцепление с боковыми породами, сокращается время начала твердения (схватывания) смеси и отличает заявляемое техническое решение от всех известных составов твердеющей смеси. Таким образом заявляемое техническое решение соответствует критерию "Новизна".

Анализ известных твердеющих составов на основе природного ангидрита и заявляемого состава показывает, что заявляемый состав обладает свойствами, обеспечивающими улучшение технологических свойств смеси - сокращение сроков приготовления смеси, времени начала твердения (схватывания) смеси, увеличение крепости и сцепления с боковыми породами. Таким образом данный состав компонентов придает твердеющему составу новое свойство, что позволяет сделать вывод о соответствии заявляемого решения критерию "Существенные отличия".

Для экспериментальной проверки заявляемого состава были проведены следующие определения.

Соотношение фракций и их размер определены следующим образом.

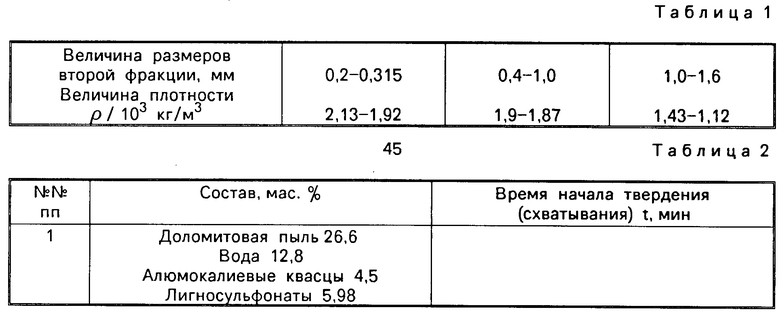

Известно, что для обеспечения схватывающей способности количество фракций 0-0,2 мм в смеси должно составлять не менее 35% измельченного природного ангидрита. В качестве вяжущего для улучшения технологических свойств смеси, при котором обеспечивается оптимальная плотность упаковки зерен в составе и оптимальная структурная прочность, применяют доломитовую пыль, количество которой в смеси будет соответствовать 40% по отношению к массе фракций d = 0,4-1,0 мм природного ангидрита. И в дальнейших исследованиях это соотношение выдерживалось. Были приготовлены ряд составов, содержащих по 26,3 мас. % доломитовой пыли; 10,5 мас. % алюмокалиевых квасцов (KAl(SO4)2 ˙10H2O); 5,9 мас. % лигносульфонатов; 47,0 мас. % природного ангидрита (величина фракции которого указана в табл. 1); вода до 100%. После твердения состава определялась его плотность (табл. 1).

Как видно из табл. 1, при увеличении размеров фракции более чем на 1 мм резко уменьшается плотность затвердевшей массы, что свидетельствует об увеличении пористости из-за неплотной упаковки зерен смеси. Увеличение пористости является нежелательным явлением, так как увеличивает фильтрационные характеристики материала забойки шпуров и скважин, закладочных, забутовочных материалов и смеси для тампонажа закрепного пространства. Таким образом, определены размеры фракции, равные 0,4-1,00 мм.

Для повышения прочности и сцепления с боковыми породами, а также сокращения срока твердения смеси в нее ввели доломитовую пыль. Доломитовая пыль является отходом производства, улавливается при обжиге металлургического доломита, используется в составе в качестве вяжущего, придает ему необходимую прочность, способствует лучшему сцеплению с боковыми породами.

Была приготовлена масса следующего состава: 32 г доломитовой пыли (30,5 мас. %), 51 г ангидрита фракции 0,4-1,0 мм (48,6 мас. %), 3,8 г алюмокалиевых квасцов (3,62 мас. %) и 6,0 г лигносульфонатов (5,72 мас. %), растворенных в 15 мл воды (14,3 мол. %). Из массы изготовлялись образцы диаметром 32 мм и высотой 52 мм в бумажной форме и измерялась величина набухания образца, которая была незначительной. Время затвердения смеси сократилось в 1,1-1,2 раза. Для более значительного сокращения времени твердения увеличили содержание наиболее сильно действующего катализатора - алюмокалиевых квасцов.

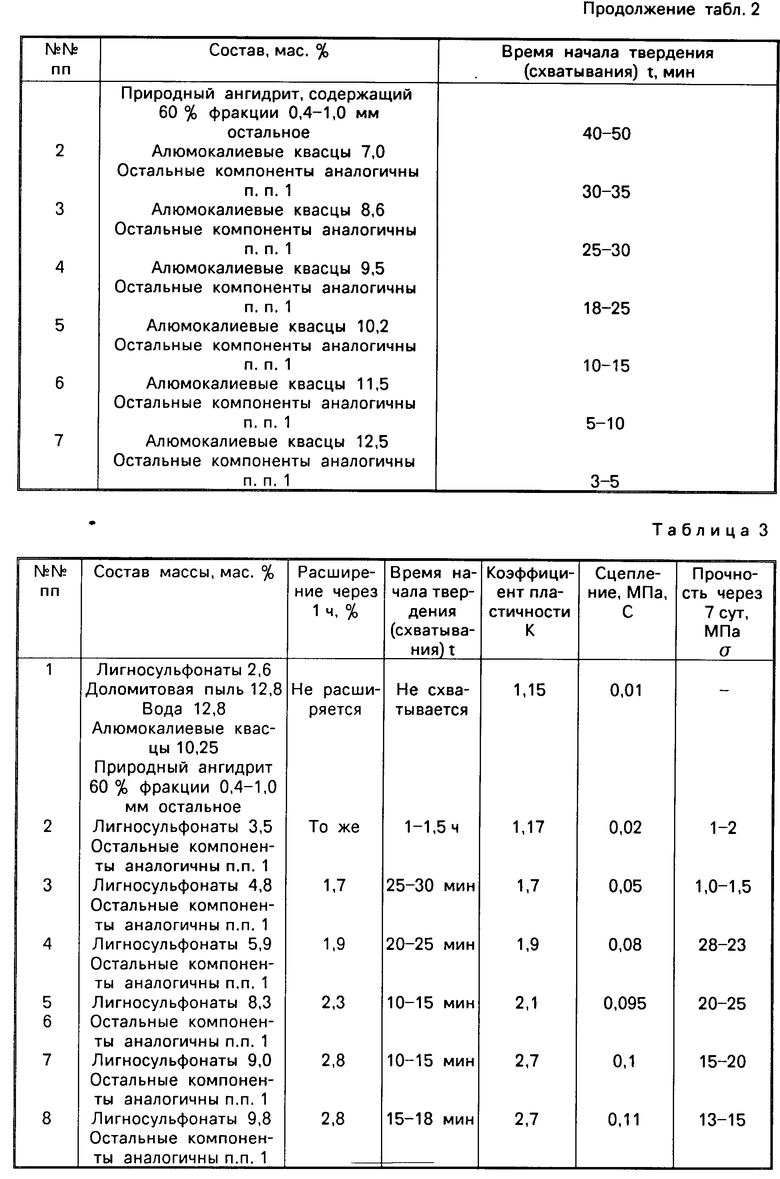

Для этого был приготовлен ряд составов (табл. 2) и измерено время начала его затвердения (схватывания).

Как видно из табл. 2, сокращение времени затвердения смеси наблюдается при концентрации алюмокалиевых квасцов не менее 9,5 мас. %, что и определяет нижний предел концентрации алюмокалиевых квасцов в заявляемом составе. При концентрации алюмокалиевых квасцов более 11,5 мас. % время затвердевания становится равным 3-5 мин. Еще более уменьшать время схватывания нецелесообразно из-за технологических соображений, так как время подготовки и заполнения шпуров, скважин, закрепленного пространства заявляемым составом должно вписываться в технологический цикл и находиться в пределах 5-10 мин.

Таким образом определен верхний предел концентрации алюмокалиевых квасцов, равный 11,5 мас. %.

Пределы концентрации лигносульфонатов в заявляемом составе были определены из следующих экспериментов. Для этого был подготовлен ряд составов (табл. 3) и измерены время схватывания, коэффициент пластичности, сцепление и прочность твердой массы, расширение.

Как видно из табл. 3, расширения массы при концентрации лигносульфонатов 2,6, 3,5 мас. % не происходит, только при концентрации 4,8 мас. % установлено незначительное расширение (1,7%). Значения же других показателей при этой концентрации не существенны, так как концентрация лигносульфонатов не обеспечивает структурной однородности смеси.

Экспериментально установлено, что только при концентрации лигносульфонатов 4,8 мас. % время начала схватывания смеси сокращается до 25-30 мин, коэффициент пластичности до 2,7, сцепление 0,05 МПа, прочность 10-20 МПа, чем и определяется нижний предел концентрации лигносульфонатов в заявляемом составе. При концентрации лигносульфонатов более 8,5 мас. % происходит незначительное расширение смеси (2,8%), но при этом значительно сокращается время начала схватывания смеси до 10-15 и 5-10 мин, увеличивается сцепление 0,1 МПа и прочность 20-25 МПа. Дальнейшее сокращение времени схватывания смеси из-за технологических соображений нежелательны. Таким образом определен верхний предел концентрации лигносульфонатов в заявляемом составе, равный 8,5 мас. %.

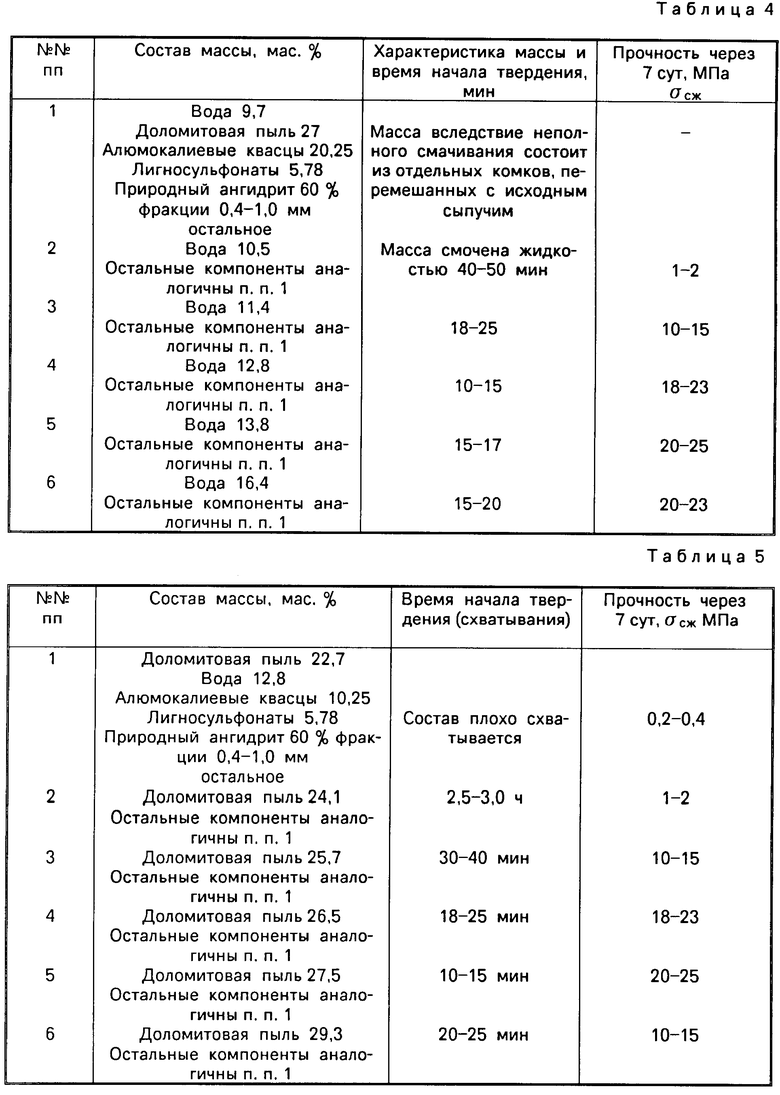

Пределы концентрации воды в заявляемом составе определялись из следующих экспериментов. Был подготовлен ряд составов (табл. 4) и определены время начала его схватывания и прочность.

По данным табл. 4 определен нижний предел концентрации воды в заявляемом составе, равный 11,4 мас. %. Нижний предел концентрации воды определен из условия наличия полного смачивания твердых компонентов состава и получения достаточно однородной массы. Верхний предел концентрации воды, равный 13,8 мас. % , определен (табл. 4) из условия начала времени твердения и прочности смеси, так как при дальнейшем возрастании содержания воды сокращается время начала схватывания и ее прочность. Значения этих показателей сохраняются при частичной потере воды, например, за счет частичного высыхания воды.

Рациональные пределы концентраций доломитовой пыли были определены следующим образом. Так как в известных твердеющих составах на основе природного ангидрита принимается количество фракции d = 0-0,2 мм в смеси не менее 35%, то упростив смесь, вышли на двухфракционный состав и довели соотношение доломитовой пыли до 40%, а ангидрита фракции d=0,4-1,0 мм до 60%. Эти соотношения были и выдержаны в дальнейших исследованиях. Такое соотношение обеспечивает оптимальную плотность упаковки зерен в составе и оптимальную структурную прочность.

Были приготовлены ряд составов с различным содержанием доломитовой пыли и измерены время начала схватывания смеси и прочность образцов через 7 сут после приготовления.

Результаты приведены в табл. 5.

Данные табл. 5 позволяют определить пределы концентрации доломитовой пыли. При ее концентрации менее 25,7 мас. % плохо твердеет (27,7 мас. %) или с длительным сроком (24,1 мас. %) 2,5-3 ч, что и определяет нижнюю границу содержания доломитовой пыли 25,7 мас. %. При содержании более 27,5 мас. % время начала схватывания и прочность смеси снижается (29,5 мас. % - 20-25 мин и 10-15 МПа соответственно). Этим определяется верхняя граница концентрации доломитовой пыли и составляет 27,5 мас. %.

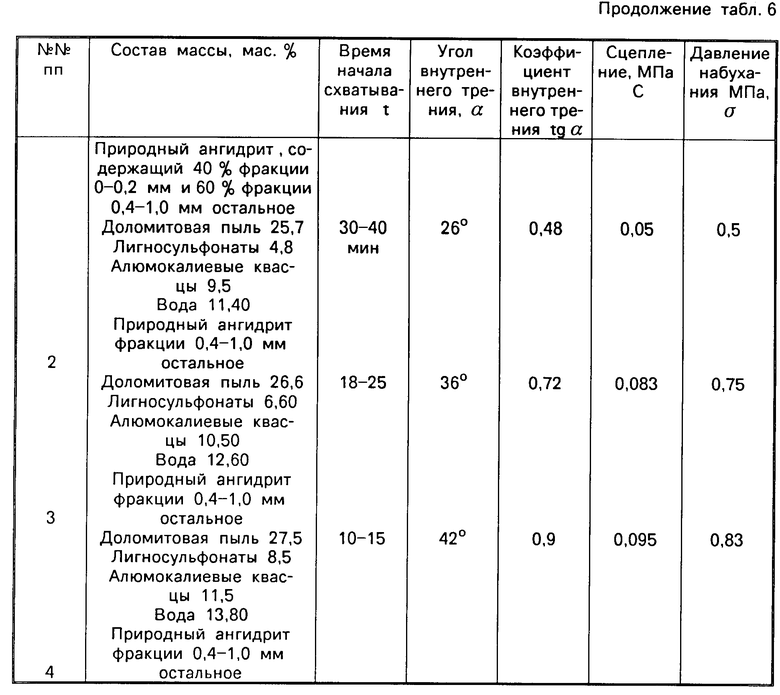

Для экспериментальной проверки заявляемого состава были приготовлены четыре смеси: одна - при нижних значениях интервалов концентраций компонентов смеси; вторая - при некоторых средних значениях концентраций и третья - при верхних значениях интервалов концентрации компонентов смеси, а также смеси согласно состава прототипа (табл. 6).

Измерялись параметры расширения смесей, показатели прочности, пластичности коэффициента внутреннего трения, сцепления, времени начала схватывания.

Результаты измерений приведены в табл. 6.

Предлагаемый состав по сравнению с прототипом обладает следующими преимуществами.

Заявляемый состав обеспечивает улучшение технологических свойств твердеющей смеси за счет сокращения времени начала твердения (схватывания), прочности и сцепления с боковыми породами. Это обеспечивает более качественную забойку шпуров и скважин; более качественное заполнение закрепного пространства, увеличение его несущей способности; увеличение плотности заполнения пустот за счет механизации приготовления смеси и подачи ее в выработанное пространство, при выкладке бутовых полос и заполнения пустот; качественное крепление анкеров в шпурах и др.

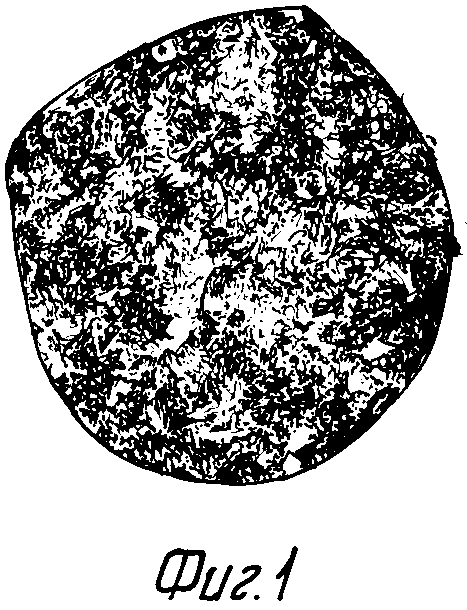

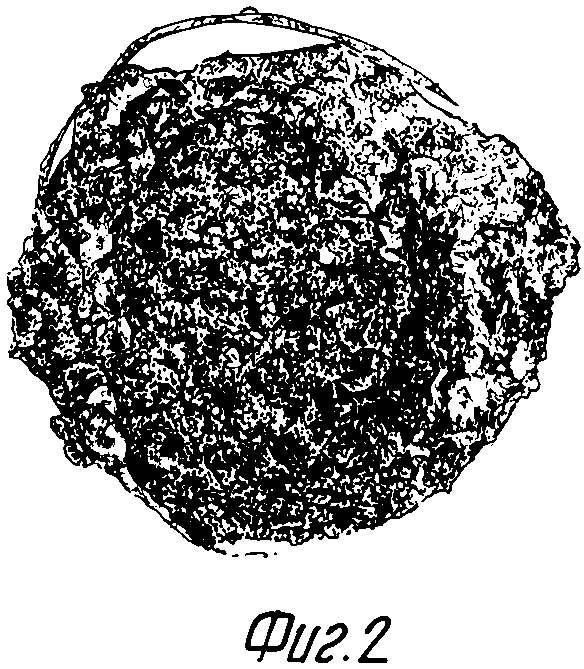

На фиг. 1 представлена структура твердеющих смесей при оптимальном составе прототипа; на фиг. 2 - то же, при оптимальном соотношении компонентов предлагаемой смеси.

Применение же в качестве забоечного материала заявляемого состава обеспечит повышение эффективности и безопасности ведения взрывных работ, а именно: повышение коэффициента использования шпуров (КИШ) на 15-20%; снижение объемов бурения на 20-25%; равномерность дробления горных пород; предотвращает повреждение временного и постоянного крепления в забое выработки; снижается запыленность на 15-20% рудничной атмосферы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ТВЕРДЕЮЩЕЙ СМЕСИ | 1992 |

|

RU2047777C1 |

| Состав твердеющей смеси | 1987 |

|

SU1580027A1 |

| Композиция для приготовления забоечного материала для изоляции заряда взрывчатых веществ | 2023 |

|

RU2832474C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2023 |

|

RU2824526C1 |

| Состав быстротвердеющей смеси | 1977 |

|

SU619681A1 |

| Закладочная смесь и способ ее приготовления | 1990 |

|

SU1773278A3 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2002 |

|

RU2277515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АНГИДРИТА | 2007 |

|

RU2356866C1 |

| Состав для заполнения закрепного пространства горных выработок | 1988 |

|

SU1571264A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИТОЙ ТВЕРДЕЮЩЕЙ ЗАКЛАДКИ В ШАРОВОЙ МЕЛЬНИЦЕ | 1990 |

|

RU2013131C1 |

Изобретение может быть использовано для изготовления забойки шпуров и скважин, накладочных и забутовочных смесей, заполнения закрепного пространства, улучшения состояния подземных горных выработок при их креплении, закрепления анкеров в шпурах и др. Цель - обеспечение эффективности и безопасности ведения горных работ. Сущность изобретения: состав твердеющей смеси содержит следующие компоненты, мас.%: доломитовая пыль 25,7 - 27,5; лигносульфонаты 4,8 - 8,5; вода 11,4 - 13,8; алюмокалиевые квасцы 9,5 - 11,5; природный ангидрит фракции 0,4 - 1,0 мм остальное. Положительный эффект: обеспечивается улучшение технологических свойств твердеющей смеси за счет сокращения времени начала твердения (схватывания), прочности и сцепления с боковыми породами, что позволяет получить более качественную забойку шпуровых и скважинных зарядов; более качественное заполнение закрепного пространства, увеличение его несущей способности; увеличение плотности заполнения пустот за счет механизации приготовления и подачи смеси в выработанное пространство при выкладке бутовых полос и др. 2 ил., 6 табл.

СОСТАВ ТВЕРДЕЮЩЕЙ СМЕСИ, включающий природный ангидрит, алюмокалиевые квасцы, лигносульфонаты и воду, отличающийся тем, что твердеющая смесь дополнительно содержит доломитовую пыль при следующем соотношении компонентов, мас.%:

Доломитовая пыль 25,7 - 27,5

Лигносульфонаты 4,8 - 8,5

Вода 11,4 - 13,8

Алюмокалиевые квасцы 9,5 - 11,5

Природный ангидрит фракции 0,4 - 1,0 мм Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав твердеющей смеси | 1987 |

|

SU1580027A1 |

Авторы

Даты

1994-08-30—Публикация

1992-06-30—Подача