Изобретение относится к составам смесей, применяемых для закладки выработанного пространства при разработке месторождений полезных ископаемых.

Составы смесей, заполняющие выработанные пространства, как правило, содержат инертный заполнитель, вяжущее и воду. В качестве заполнителя применяют отходы обогащения, пустую породу, а в качестве вяжущего - цемент и металлургические шлаки.

Известен состав закладочной смеси для заполнения горных выработок, содержащий, %: 11,47-20,54 молотый гранулированный доменный шлак, 0,22-1,83 портландцемент, 54,79-64,27 инертный заполнитель и остальное - вода, смесь дополнительно содержит 1,37-4,18 молотый известняк. Инертный заполнитель содержит 8,8% пылевидных глинистых и илистых частиц (SU 1673560 от 05.01.88, С04В 28/08).

Наличие в заполнителе пылевидных глинистых и илистых частиц снижает прочность закладочной смеси и ее качество за счет низкого сцепления их с вяжущим, вследствие образования пленки на поверхности зерен заполнителя. В среднем прочность в возрасте 28 суток составляет 2,7 МПа, максимальная - всего 3,2 МПа. Большие усадки известного закладочного массива могут привести к неполному заполнению вырабатываемого пространства, что дестабилизирует устойчивость закладочного массива.

Известен состав, применяемый для строительства засыпных подпорных стенок в шахтах, в котором в качестве сырья используются доломитовые пустые породы и цемент. Указанный состав изготавливается путем смешивания подземной пустой породы, цемента и воды. Массовое соотношение доломита и цемента составляет 9:1~11:1. (CN 106437839 от 24.11.2016, С04В 28/00).

Недостатком данного изобретения является низкое содержание вяжущего компонента в составе шихты, что снижает прочностные характеристики раствора и способствует образованию каркаса низкой структурной прочности.

Известен раствор, в частности такого типа, который предназначен для закачки в подземные трубопроводы, состоит из смеси цемента, воды, бентонита и тонкоизмельченного доломита менее 50 мкм. Предпочтительно, количество доломита равно количеству воды по массе. (DE 69607105 T от 14.11.1996).

Недостатками данного изобретения является то, что зерна доломита представлены фракцией менее 50 мкм, а количество доломита и воды в смеси примерно одинаковое. Указанные параметры в совокупности негативно отразятся на реологическиххарактеристиках твердеющей закладочной смеси при транспортировке и на формировании каркаса необходимой прочности при твердении.

Из уровня техники также известны составы твердеющих закладок, содержащие доломитовую пыль (RU 2018694, SU 1571264, UA 81699) в качестве вяжущего или доломит в качестве инертного заполнителя и портландцемент (1,25-3,75%) и отходы обжига сидерита (21,25-23,75%) фракции 0,074 мм (SU 658104).

Состав твердеющей смеси в соответствии с изобретением RU 2018694, содержит, мас. %: доломитовую пыль 25,7-27,5; лигносульфонаты 4,8-8,5; воду 11,4-13,8; алюмокалиевые квасцы 9,5 -11,5; природный ангидрит фракции 0,4-1,0 мм остальное.

Состав в соответствии с изобретением SU 1571264, содержит, мас. %: доломитовую пыль 26-40; песок 40-54; алюминиевую пудру 0,016-0,024; вода-остальное.

Использование смесей указанных составов (RU 2018694, SU 1571264, UA 81699) при производстве твердеющей закладки нежелательно по причине содержания довольно большого количества вяжущего в виде доломитовой муки, такие мелкодисперсные составы быстро схватываются (время начала схватывания менее 40 минут), значительно сокращая время жизни раствора. Данные смеси являются низко технологичными, так как быстрое схватывание приводит к налипанию смеси к стенкам закладочных трубопроводов вплоть до полного зарастания живого сечения труб. Состав, указанный в изобретении SU658104, содержит низкое количество цемента, вследствие чего закладочная смесь обладает низкими прочностными характеристиками: максимальное значение в возрасте 90 суток - 2,45 МПа (25 кгс/см2).

Известен состав закладочной смеси, включающий молотый гранулированный доменный шлак (средний размер частиц 31,87 мкм), в качестве инертного заполнителя -отходы обогащения мокрой магнитной сепарации железистых кварцитов (средний размер частиц 61,05 мкм), воду и дополнительно - молотую лежалую доломитовую муку (средний размер частиц 26,1 мкм) и суперпластификатор СП-1, при следующем соотношении компонентов, мас. %: указанный шлак -11,5; указанные отходы - 56,4; указанная мука - 9,4; суперпластификатор СП-1 - 0,135; вода - остальное. (RU 2456456 от 31.05.2011, E21F 15/00).

Также, известен состав закладочной смеси, включающий молотый гранулированный доменный шлак, инертный заполнитель и воду, в качестве вяжущего содержит указанный кислый шлак, с размерами частиц: менее 1 мкм - 4,3%, менее 3 мкм - 12,6%, менее 5 мкм -17,2% и молотый доломит, содержащий частиц менее 1 мкм не менее 10%, в качестве инертного заполнителя - отходы мокрой магнитной сепарации железистых кварцитов, содержащие частицы менее 1 мкм не менее 3,4%, дополнительно состав содержитповерхностно-активную добавку - суперпластификатор СП-1 при следующем соотношении компонентов, мас. %: указанный шлак 12, указанный доломит 10, указанные отходы 60, вода остальное, суперпластификатор СП-1 0,5% от шлака. (RU 2425980 от 09.03.2010, E21F 15/00).

В состав закладочных смесей входят только дисперсные компоненты (отходы мокрой магнитной сепарации железистых кварцитов представляют собой техногенный тонкодисперсный песок), вследствие чего при укладке отсутствует жесткий каркас, определяющий несущую способность заложенного массива. При указанной дисперсности закладочная смесь получается достаточно густой, что обуславливает высокие напряжения сдвига смеси.

Смеси, описанные в RU 2456456, имеют прочность 7,9 МПа в возрасте 90 суток, смеси, описанные в RU 2425980, имеют прочность 5,3 МПа в возрасте 28 суток, 7,8 МПа в возрасте 60 суток, через 7 и 90 суток - нет данных.

Технический результат, достигаемый в заявляемом изобретении, заключается в увеличении реологических свойств (подвижность, живучесть, текучесть, удобоукладываемость) закладочных смесей и увеличении прочности.

Технический результат достигается тем, что состав закладочной смеси, включающий доломит в качестве заполнителя, портландцемент и/или доменный шлак и/или медеплавильный шлак в качестве вяжущего и воду, отличающийся тем, что содержит необожженный доломит с соотношением CaO/MgO менее 1,39, при следующем соотношении компонентов, мас. %:

Дополнительно, до 30% доли доломита в шихте может быть заменено ферромарганцевым шлаком.

Закладочная смесь представляет собой композитный материал, способный твердеть в шахтных условиях и характеризуется следующими параметрами: расходом составляющих, фракционным составом смеси, подвижностью, удобоукладываемостью, способностью не расслаиваться долгое время, прочностью, минимальной усадкой затвердевшего массива. По своей подвижности закладочная смесь схожа с жидкостью и способна заполнять полости шахт в самотечном режиме, а со временем набирать необходимую прочность.

В заявляемом изобретении основу закладочной смеси составляет необожженный доломит (неразложившийся двойной карбонат кальция и магния CaCO3⋅MgCO3) ссоотношением CaO/MgO менее 1,39. Указанное соотношение CaO/MgO является важной особенностью настоящего изобретения, поскольку обеспечивает получение смеси необходимого зернового (фракционного) состава: при помоле данного материала с увеличенной долей MgCO3 образуется необходимое количество частиц более 74 мкм (25-45%). Происходит это по причине того, что карбонат MgCO3 доломита имеет твердость по шкале Мооса выше, чем карбонат СаСО3 доломита, поэтому, при помоле измельчается в меньшей степени. В полученной смеси образуется достаточное количество крупных зерен, что способствует сохранению подвижности смеси в течение необходимого времени, а также формированию более прочного каркаса при твердении.

Обозначенный фракционный состав: содержание частиц более 74 мкм в пределах 25-45%, обеспечивает выполнение требований к подвижности и способности к транспортированию закладочных смесей. Кроме того, частицы размером более 74 мкм способны связываться продуктами гидратации вяжущего в единый монолит в более короткие сроки (по сравнению с аналогами), формируя прочный искусственный массив.

Прочный каркас из доломита с соотношением CaO/MgO менее 1,39 увеличивает прочность закладочного массива, ограничивает усадочные деформации смеси, уменьшает внутренние напряжения. Инертные доломитовые частицы не участвуют в процессе гидратации компонентов смеси, но составляют прочный каркас закладочного массива, являясь центрами роста новообразований, которые формируются на основе минералов вяжущего, окружающих каждую частицу заполнителя. Это приводит к увеличению силы сцепления кристаллических новообразований с частицами доломита и способствует значительному снижению усадочных деформаций при твердении закладочной смеси.

Применение доломита с соотношением CaO/MgO более 1,39 приведет к снижению показателей реологических характеристик смеси. При данном соотношении увеличивается доля карбоната СаСО3 доломита, который характеризуется пониженной твердостью и увеличенной размолоспособностью, что приводит к изменению фракционного состава смеси в сторону уменьшения содержания частиц более 74 мкм. Смесь становится более густой, менее однородной, ухудшается ее подвижность и удобоукладываемость. Впоследствии это способствует уменьшению структурной прочности массива.

Экспериментальным путем авторы установили, что до 30% доломита может быть заменено ферромарганцевым шлаком.

Ферромарганцевый шлак является отходом и образуется в результате производства ферромарганцевого сплава путем плавления исходного сырья в доменной или электродуговой печи. Ферромарганцевый шлак не обладает гидравлической активностью, выступает в качестве доли заполнителя и обеспечивает при совместном мокром помоле сдоломитом и вяжущим необходимое содержание частиц более 74 мкм в закладочной смеси. Применение указанного отхода ферромарганцевого производства позволяет устранить проблему складирования шлаков черной металлургии в отвалах, обеспечивает выполнение прочностных характеристик закладочных смесей.

В качестве вяжущего, обеспечивающего нормальную консистенцию, водоудержание, подвижность и необходимую прочность закладочной смеси используется портландцемент и/или доменный шлак и/или медеплавильный шлак. Каждый из обозначенных компонентов может выступать в качестве самостоятельного вяжущего или в комбинации, что подтверждается результатами лабораторных испытаний. Состав вяжущего (портландцемент и/или доменный шлак и/или медеплавильный шлак) закладочных смесей определяется условиями разработки месторождения; условиями и временем твердения; экономической целесообразностью.

Основу портландцемента составляет трехкальциевый силикат - алит (Ca3SiO5), который при взаимодействии с водой проявляет гидратационную активность, способствуя твердению закладочной смеси.

Основу (гранулированного) доменного шлака составляет стекловидная фаза, что повышает прочность закладочной смеси в начальные сроки твердения. Молотый доменный шлак обладает собственной гидравлической активностью за счет наличия активных минералов состава 2СаО⋅Al2O3⋅SiO2 (геленит) и 2СаО⋅SiO2 (белит).

Портландцемент в комплексе с (гранулированным) доменным шлаком и/или медеплавильным шлаком благодаря своей гидравлической активности позволяет добиться ускоренного набора прочности закладочных смесей, а также изменять диапазон требуемых свойств закладочной смеси, повышая прочностные характеристики (получение высокомарочных смесей с прочностью 2,0 МПа на 7 сутки и более 10 МПа на 90 сутки твердения).

Мерентгеноаморфный железистый силикат типа фаялита с преимущественным содержанием стекловидной фазы, размолотые частицы которого интенсифицируют процесс твердения, способствуя набору необходимой структурной прочности.

Оптимальное содержание вяжущего в составе закладочной смеси должно быть 8-18%, что способствует улучшению структуры и физико-технических свойств закладочной смеси, в частности, необходимой связности, подвижности, прочности и монолитности сформированного закладочного массива.

При содержании вяжущих компонентов менее 8% не обеспечивается достаточной удобоукладываемости и прочности закладочной смеси при эксплуатации, применение вяжущих компонентов выше 18% приводит к усадочным деформациям, повышенному трещинообразованию и повышению себестоимости закладки. Указанные пределы вяжущего (8-18%) являются оптимальными, подобраны экспериментальным путем и обеспечивают способность сохранения однородной структуры при укладке в выработанное пространство, и хорошую транспортировку по трубопроводу в самотечном режиме.

Вода не должна содержать примесей органического характера. Также содержание вредных примесей нефтепродуктов, сульфат-анионов, растворимых солей и др. ограничивается требованиями ГОСТ 23732-2011. Наличие вредных примесей отрицательно сказывается на закладке. Оптимальное количество воды 17-23% подобрано экспериментальным путем и способствует однородности закладочной смеси, минимизируя ее расслоение в выработанном пространстве, приводящее к образованию разнопрочного закладочного массива. Менее 17% воды не обеспечивает требуемую подвижность и способность к транспортированию закладочных смесей. Более 23% воды не допускается, так как это сопровождается перерасходом вяжущего и ухудшением прочностных показателей свойств затвердевшей смеси.

Примеры составов закладочных смесей приведены в таблице 1.

Смесь готовится путем смешивания в мельницах принудительного действия заранее отдозированных по массе компонентов. Далее готовая закладочная смесь по трубопроводам подается к месту закладки.

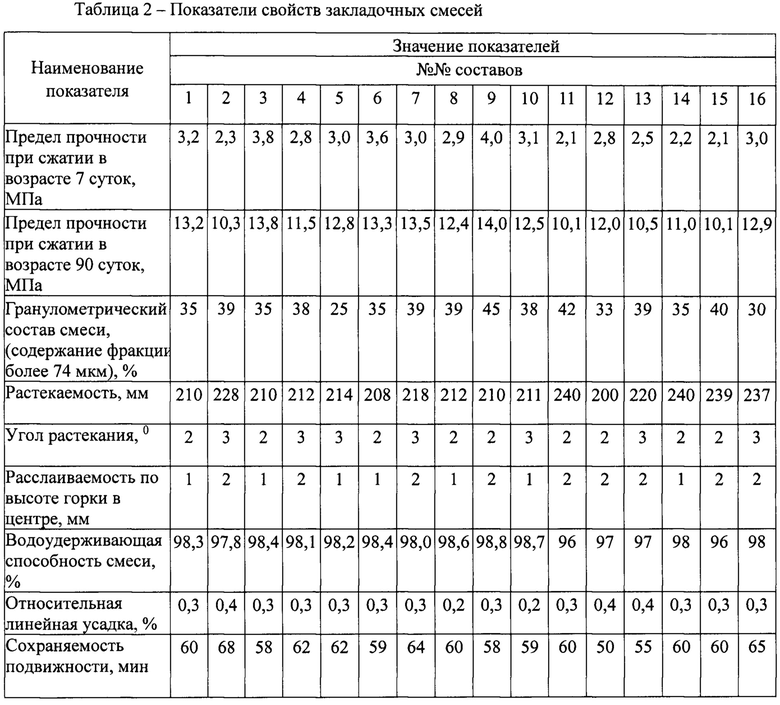

Значения показателей свойств закладочных смесей перечислены в таблице 2.

При исследовании реологических и прочностных параметров закладочных смесей на стадии лабораторных экспериментов использовались методы, позволяющие получить численные значения следующих показателей: фракционный состав смеси, подвижность, прочность на одноосное сжатие, угол растекания, расслаиваемость, растекаемость по Суттарду, относительная линейная усадка, водоудерживающая способность - в зависимости от состава смеси.

Все составы отличаются высокой степенью сохранения свойств во времени (подвижность и угол растекания смеси спустя 40 минут после приготовления не изменяются), обеспечивают заданные показатели высокой прочности раствора в начальные сроки твердения (не менее 2 МПа в возрасте 7 суток твердения) и в проектном возрасте (не менее 10 МПа на 90 сутки твердения).

Заявляемая закладочная смесь обеспечивает:

- прочностные характеристики затвердевшего массива (не менее 2 МПа в возрасте 7 суток твердения, не менее 10 МПа в возрасте 90 суток);

- способность транспортироваться по трубам без расслоения и сохранять связность и однородность структуры во время укладки в выработанное пространство в течение не менее 40 минут;

- угол растекания закладочной смеси, равный или меньший углу наклона кровли закладываемой камеры, но не более 4°, для полного заполнения выработанного пространства;

- минимальную линейную усадку (до 0,5%);

- минимальную себестоимость за счет экономного расхода цемента и других дорогостоящих вяжущих и применения дешевых отходов промышленности.

Дополнительно, заявляемое техническое решение позволит обеспечить безвредную утилизацию шлаков, а также некондиционного доломита в закладочных смесях в большом количестве вместо рассеяния их в атмосферу из отвалов, что улучшит экологическую обстановку в местах их размещения и избавит от затрат, связанных с их содержанием, значительно снизит себестоимость производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2425980C1 |

| ТВЕРДЕЮЩАЯ ЗАКЛАДОЧНАЯ СМЕСЬ | 2011 |

|

RU2456456C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2430238C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2012 |

|

RU2513897C1 |

| ЗАКЛАДОЧНАЯ СМЕСЬ | 2010 |

|

RU2445464C1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2431044C1 |

| ГЕОПОЛИМЕРНАЯ ВЯЖУЩАЯ СИСТЕМА ДЛЯ ЖАРОСТОЙКИХ БЕТОНОВ, СУХАЯ ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ, СОДЕРЖАЩАЯ ВЯЖУЩУЮ СИСТЕМУ, А ТАКЖЕ ПРИМЕНЕНИЕ СМЕСИ | 2014 |

|

RU2664723C2 |

| ВЯЖУЩЕЕ НА ОСНОВЕ ТВЕРДОГО МИНЕРАЛЬНОГО СОЕДИНЕНИЯ, БОГАТОГО ОКСИДОМ ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА, С ФОСФАТСОДЕРЖАЩИМИ АКТИВАТОРАМИ | 2015 |

|

RU2698790C2 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

Изобретение относится к составам смесей, применяемых для закладки выработанного пространства при разработке месторождений полезных ископаемых. Технический результат заключается в увеличении реологических свойств: подвижность, живучесть, текучесть, удобоукладываемость закладочных смесей и прочности. Состав закладочной смеси включает доломит в качестве заполнителя, портландцемент, и/или доменный шлак, и/или медеплавильный шлак в качестве вяжущего и воду, при этом содержит необожженный доломит с соотношением CaO/MgO менее 1,39, при следующем соотношении компонентов, мас. %: указанный доломит остальное, указанное вяжущее 8-18, вода 17-23. 1 з.п. ф-лы, 2 табл.

1. Состав закладочной смеси, включающий доломит в качестве заполнителя, портландцемент, и/или доменный шлак, и/или медеплавильный шлак в качестве вяжущего и воду, отличающийся тем, что содержит необожженный доломит с соотношением CaO/MgO менее 1,39, при следующем соотношении компонентов, мас. %:

2. Состав закладочной смеси по п. 1, отличающийся тем, что до 30% доли доломита заменено ферромарганцевым шлаком.

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2425980C1 |

| ПОРТЛАНДЦЕМЕНТ | 2010 |

|

RU2460699C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2009 |

|

RU2422640C1 |

| Закладочная смесь для заполнения горных выработок | 1988 |

|

SU1673560A1 |

| МЕХАНИЗМ ПЕРЕДВИЖЕНИЯ И ВЫРАВНИВАНИЯ БУРОВОЙ УСТАНОВКИ ДЛЯ КУСТОВОГО СТРОИТЕЛЬСТВА СКВАЖИН | 2014 |

|

RU2577564C1 |

| Способ огневого обезвреживания диспергированных отходов | 1975 |

|

SU545827A1 |

Авторы

Даты

2024-08-09—Публикация

2023-12-27—Подача