Изобретение относится к горно-добывающей промышленности и может быть использовано для изготовления забойки шпуров и скважин, закладочных и забутовочных смесей, заполнения закрепного пространства для улучшения состояния подземных горных выработок при их креплении, закрепления анкеров в шпурах и др.

Известны составы твердеющихся расширяющихся масс на основе цементов, например напрягающий цемент, водонепроницаемый разрушающий цемент, получаемый смешением в определенной дозировке глиноземистого цемента, высокопрочного строительного гипса, молотого высокоосновного гидроаманината кальция, а также невзрывчатое разрушающее средство (НРС выпускается НИИ им. П.П.Будникова), получаемое специальным обжигом карбонатных пород с последующим измельчением продукта и введением добавок специальных катализаторов. Недостатками напрягающих цементов является необходимость повторного увлажнения после затвердевания для достижения эффекта расширения, а также небольшие величины расширения. Общим недостатком известных составов является сложность и трудоемкость, а также энергоемкость их производства, обусловленные необходимостью длительного высокотемпературного обжига и последующего тонкого измельчения компонентов. Как следствие, известные составы характеризуются высокой стоимостью, достигающей 10 руб/кг.

Известен также состав быстротвердеющей смеси, включающий природный ангидрит крупностью 0-5 мм с содержанием класса 0-0,25 мм 30-35% сульфата натрия и железа, алюмокалиевые квасцы и воду при следующем содержании компонентов, мас. Природный ангид- рит 88,6-88,9 Сульфат натрия 0,35-0,45 Сульфат железа 0,40-0,50 Алюмокалиевые квасцы 0,45-0,65 Вода Остальное Недостатком состава является отсутствие способности расширения и как следствие этого невысокое качество забойки шпуров и скважин, неравномерность заполнения закрепного пространства и прочее.

Ближайшим аналогом изобретения является состав твердеющей смеси, включающий природный ангидрит, содержащий 40% фракции 0-0,2 мм и 60% фракции 0,4-1,0 мм, сульфаты натрия и железа, алюмокалиевые квасцы, лигносульфонаты и воду при следующем содержании компонентов, мас. Лигносульфонаты 4,5-10,5 Вода 6,0-23,0 Алюмокалиевые квасцы 2,0-5,6 Сульфат железа 0,3-0,8 Сульфат натрия 0,3-0,8 Природный ангид- рит, содержащий 40% фракции 0-0,2 мм и 60% фракции 0,4-1,0 мм Остальное Недостатком состава является относительно невысокий предел деформационных характеристик, прочности, сцепления с боковыми породами, а также относительно продолжительный срок твердения смеси и как следствие невысокое качество забойки шпуров и скважин, неравномерность заполнения закрепного пространства и прочее.

Целью изобретения является улучшение технологических свойств твердеющей смеси за счет повышения деформационных характеристик, прочности, сцепления с боковыми породами, а также сокращение срока твердения смеси.

Достигается это тем, что в известный состав, включающий природный ангидрит, алюмокалиевые квасцы, лигносульфонаты и воду, дополнительно вводят алюминиевую пудру при следующем соотношении, мас. Алюминиевая пудра 0,08-0,16 Лигносульфонаты 4,6-8,9 Вода 11,1-14,5 Алюмокалиевые квасцы 4,6-7,2 Природный ангид- рит, содержащий 40% фракции 0-0,2 и 60% фракции 0,4-1,0 мм Остальное Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемый состав отличается от известного введением нового компонента алюминиевой пудры, а также новыми величинами (мас.) алюмокалиевые квасцы и исключение сульфата натрия и сульфата железа. Наличие алюминиевой пудры в смеси как добавки повышает деформационные характеристики, прочность, сцепление с боковыми породами, сокращается время начала твердения (схватывания) смеси и отличает заявляемое техническое решение от всех известных составов расширяющихся твердеющих смесей. Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ известных твердеющих составов на основе природного ангидрита и заявляемого состава показывает, что предлагаемый состав обладает свойствами, обеспечивающими улучшение технологических свойств смеси повышение деформационных характеристик, большую подвижность получаемой смеси, прочности, сцепления с боковыми породами, сокращения времени начала твердения (схватывания) смеси. Таким образом, данный состав компонентов придает твердеющему составу новое свойство, что позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия".

Для экспериментальной проверки заявляемого состава были проведены следующие определения.

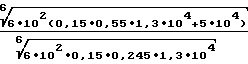

Соотношение фракций и их размер определены следующим образом. Известно, что для обеспечения схватывающей способности количество фракций 0-0,2 мм в применяемом измельченном природном ангидрите должно составлять не менее 35% Поэтому в дальнейших исследованиях принимали количество фракции 0-0,2 мм в измельченном природном ангидрите, равное 40% Исследовались простейшие двухфракционные составы. Были приготовлены ряд составов, содержащих 0,1% алюминиевой пудры, 6,0% алюмокалиевых квасцов (КAl(SO4)2 ˙10H2O), 6,7% лигносульфонатов, 80,7% природного ангидрита при величине второй фракции, указанной в табл. 1, вода остальное до 100% После твердения состава определялась его плотность.

Как видно из данных табл. 1, при увеличении размеров второй фракции более чем на 1,0 мм резко уменьшается плотность затвердевшей массы, что свидетельствует об увеличении пористости из-за неплотной упаковки зерен смеси. Увеличение пористости является нежелательным явлением, так как увеличивает фильтрационные характеристики материала забойки шпуров и скважин, закладочных, забутовочных материалов и смеси для тампонажа закрепного пространства. Таким образом, определены размеры второй фракции, равные 0,4-1,0 мм.

Для улучшения деформационных характеристик расширяющейся твердеющей смеси (РТС), т.е. изменение коэффициента вспучивания Ψ, который определялся как отношение высоты массы после вспучивания (набухания) к начальной ее высоте, крепости, сцепления с боковыми породами, времени начала твердения (схватывания) смеси, в нее ввели алюминиевую пудру.

Была приготовлена масса следующего состава: 34 г ангидрита фракции 0-0,2 мм (30,9 мас.), 51 г ангидрита фракции 0,4-1,0 мм (46,4 мас.), 0,12 г алюминиевой пудры (0,1 мас.), 3,8 г алюмокалиевых квасцов (3,45 мас.), 6 г лигносульфонатов (5,45 мас. ), растворенных в 15 мл воды (13,6 мас.). Из массы изготовлялись образцы диаметром 32 мм и высотой 52 мм в бумажной форме. Через 15 мин после приготовления увеличение высоты образцы составляло 8 мм; через 30 мин 1 мм; 1 ч 16 мм; 2 ч 20 мм. Однако время начала затвердевания смеси находится в больших пределах. Для сокращения времени начала схватывания смеси увеличили содержание наиболее сильно действующего катализатора алюмокалиевых квасцов.

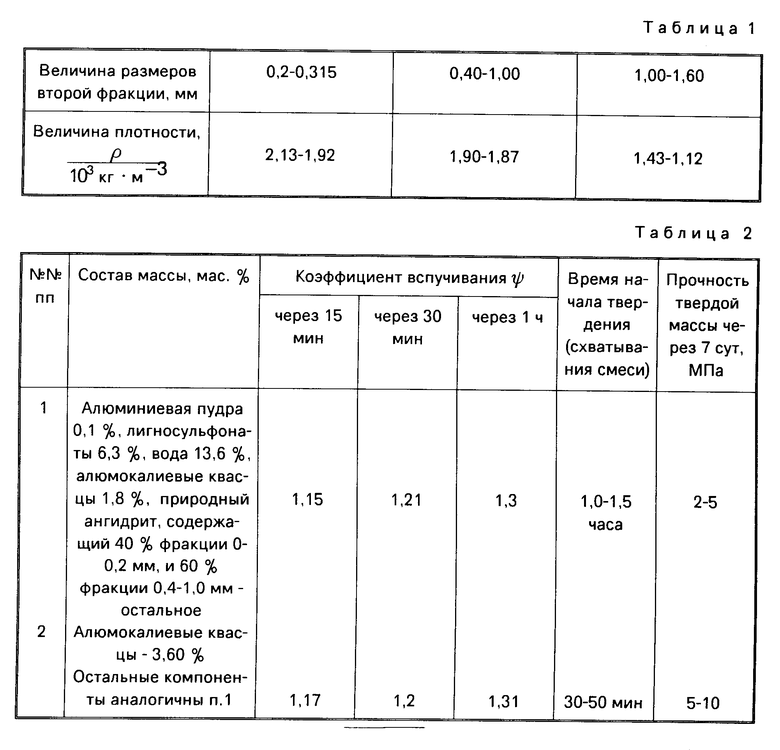

Для этого был приготовлен ряд составов (см. табл. 2) и определены значения коэффициента вспучивания Ψ время начала схватывания и прочность.

Как видно из данных табл. 2, сокращение времени начала твердения (схватывания) расширяющейся массы наблюдается при концентрации алюмокалиевых квасцов не менее 4,6 мас. что и определяет нижний предел концентрации алюмокалиевых квасцов в предлагаемом составе. При концентрации алюмокалиевых квасцов более 7,2 мас% время затвердевания становится равным всего 5-10 мин. Еще более уменьшать время схватывания нецелесообразно из-за технологических соображений, так как время подготовки и заполнения составом шпуров, скважин, закрепного пространства и прочее составляет 5-15 мин.

При таком соотношении алюмокалиевых квасцов прочность смеси составляет в пределах 20-45 МПа. Таким образом определен верхний предел концентрации алюмокалиевых квасцов, равный 7,2 мас.

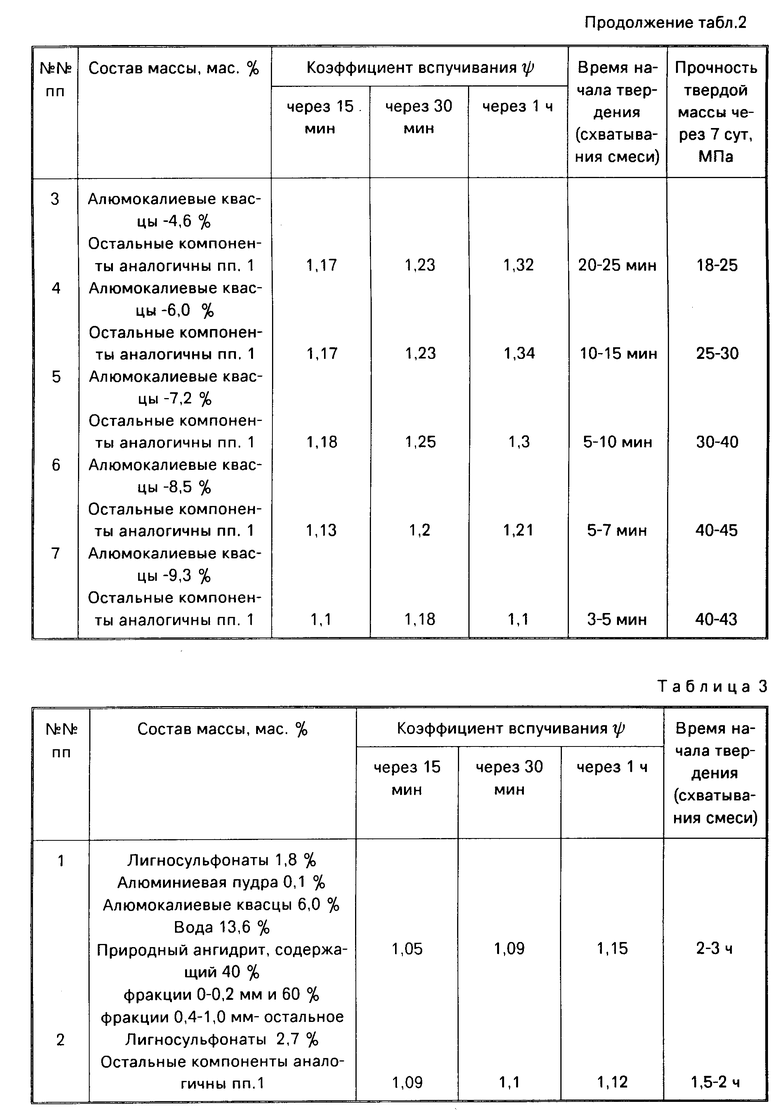

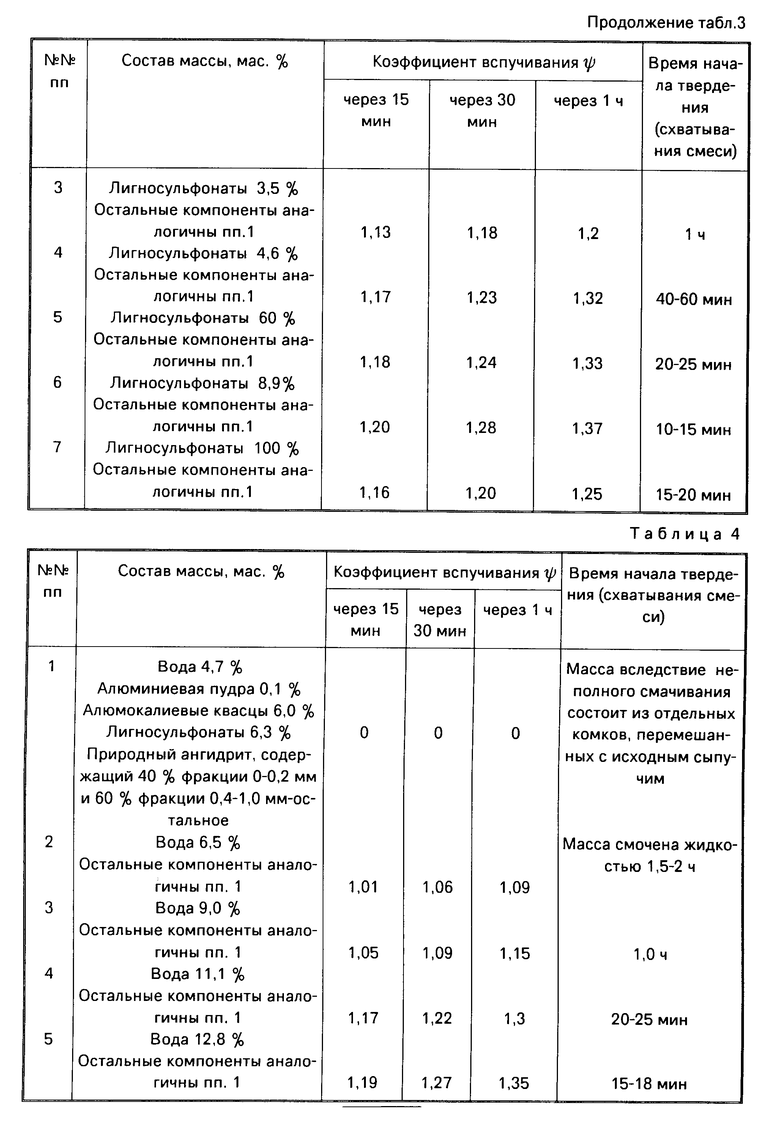

Пределы концентрации лигносульфонатов в предлагаемом составе были определены из следующих экспериментов. Для этого были приготовлен ряд составов (табл. 3) и определены: коэффициент вспучивания Ψ и время начала твердения (схватывания) смеси.

Как видно из табл. 3, заметное расширение массы происходит при концентрации лигносульфонатов не менее 4,6 мас. чем и определяется нижний предел концентрации лигносульфонатов в предлагаемом составе. При концентрации лигносульфонатов более 8,9 мас. происходит снижение величины расширения и времени начала твердения (схватывания) за счет возрастания вязкости водного раствора. Таким образом определен верхний предел концентрации лигносульфонатов в заявляемом составе, равный 8,9 мас.

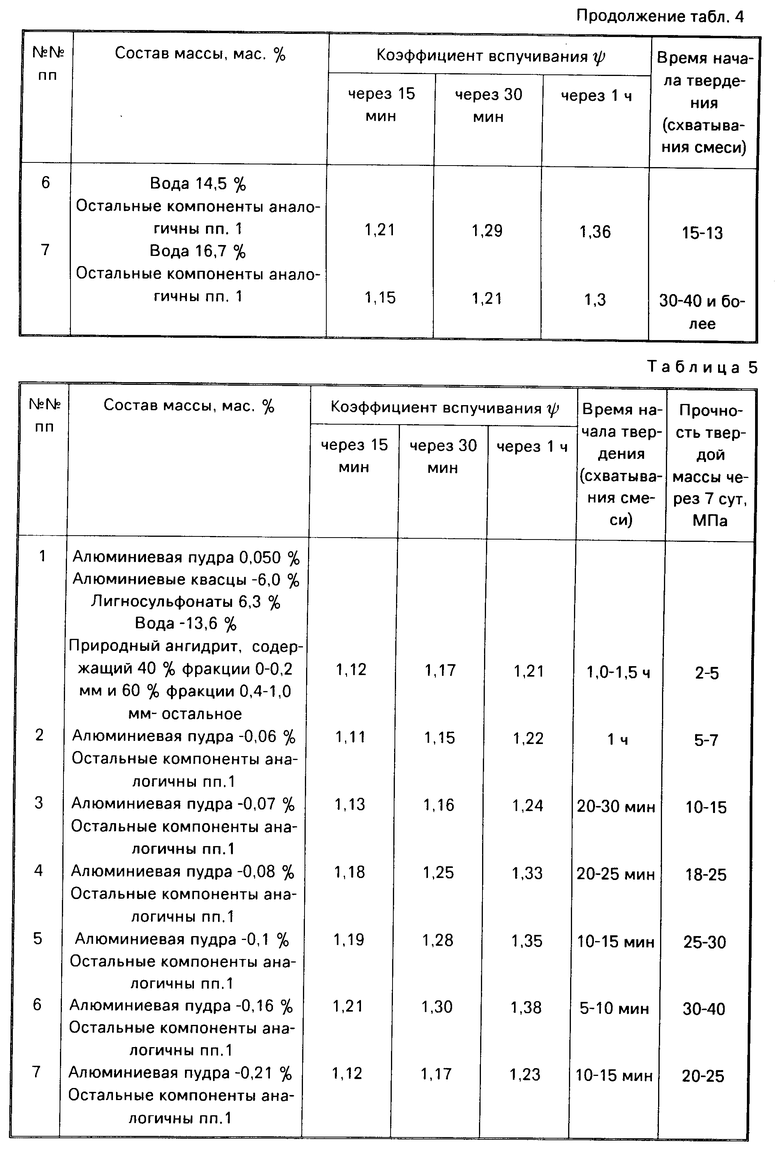

Пределы концентрации воды в предлагаемом составе определялись из следующих экспериментов. Был приготовлен ряд составов (табл. 4) и определены: коэффициент вспучивания Ψ и время начала твердения (схватывания) смеси.

По данным табл. 4 определен нижний предел концентрации воды в предлагаемом составе, равный 11,1 мас. Нижний предел концентрации воды определен из условия наличия полного смачивания твердых компонентов состава и получения достаточно однородной массы. Верхний предел концентрации воды, равный 14,5 мас. (табл. 4), определен из условия наличия явления значительного расширения и сокращения времени начала твердения смеси, так как при дальнейшем возрастании содержания воды уменьшаются значения коэффициента вспучивания Ψ и увеличивается время начала твердения смеси. Изменение этих параметров возможно при частичной потере воды, например, за счет частичного высыхания образца, но при этом уменьшаются прочностные и деформационные характеристики.

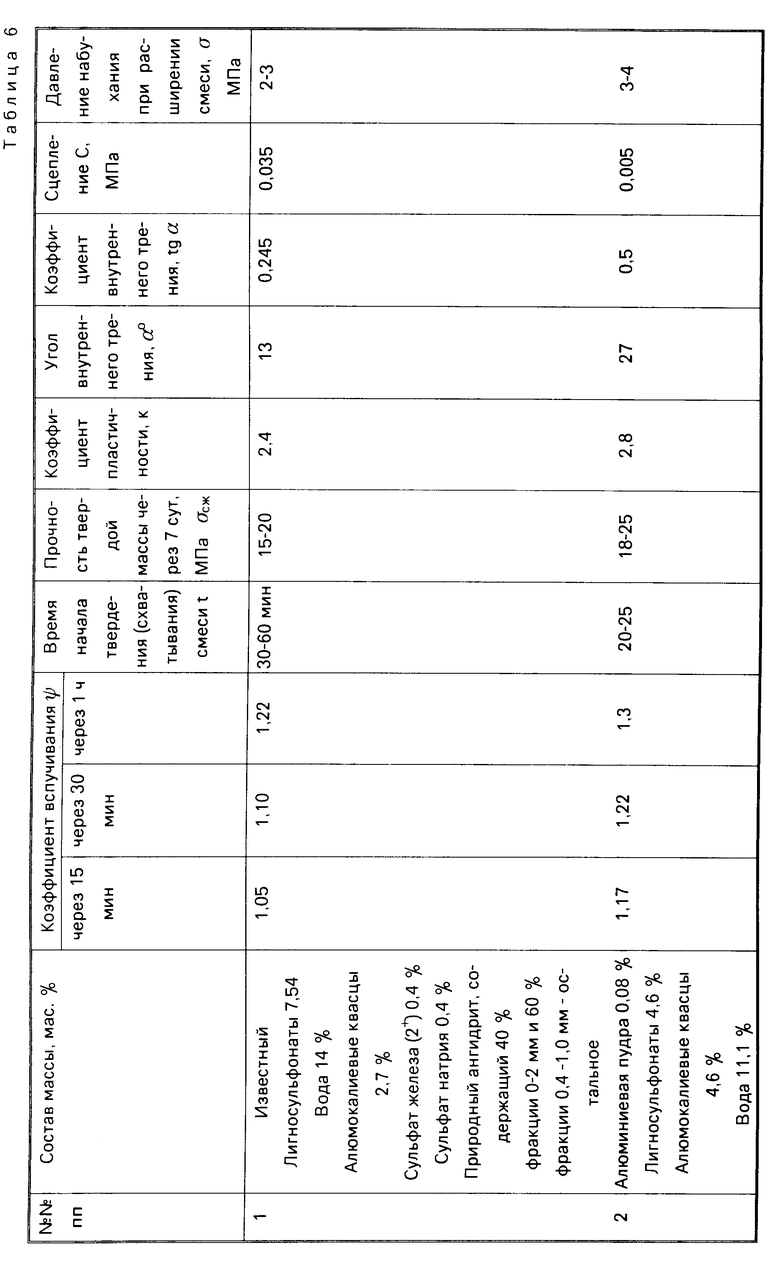

Рациональные пределы концентраций алюминиевой пудры определены следующим образом.

Были приготовлены ряд составов с различным содержанием алюминиевой пудры и определены значения коэффициента вспучивания Ψ, времени начала твердения (схватывания) и прочности образцов через 7 сут после приготовления.

Результаты представлены в табл. 5.

Данные табл. 5 позволяют определить пределы концентрации алюминиевой пудры. При концентрации ее менее 0,08 мас. масса медленно твердеет и прочность ее невелика, что и определяет нижнюю границу содержания алюминиевой пудры 0,08 мас. При концентрации более 0,16 мас. уменьшается коэффициент вспучивания Ψ, прочность смеси и увеличиваются пределы времени начала твердения (схватывания) смеси. Этим определяется верхняя граница концентрации алюминиевой пудры 0,16 мас.

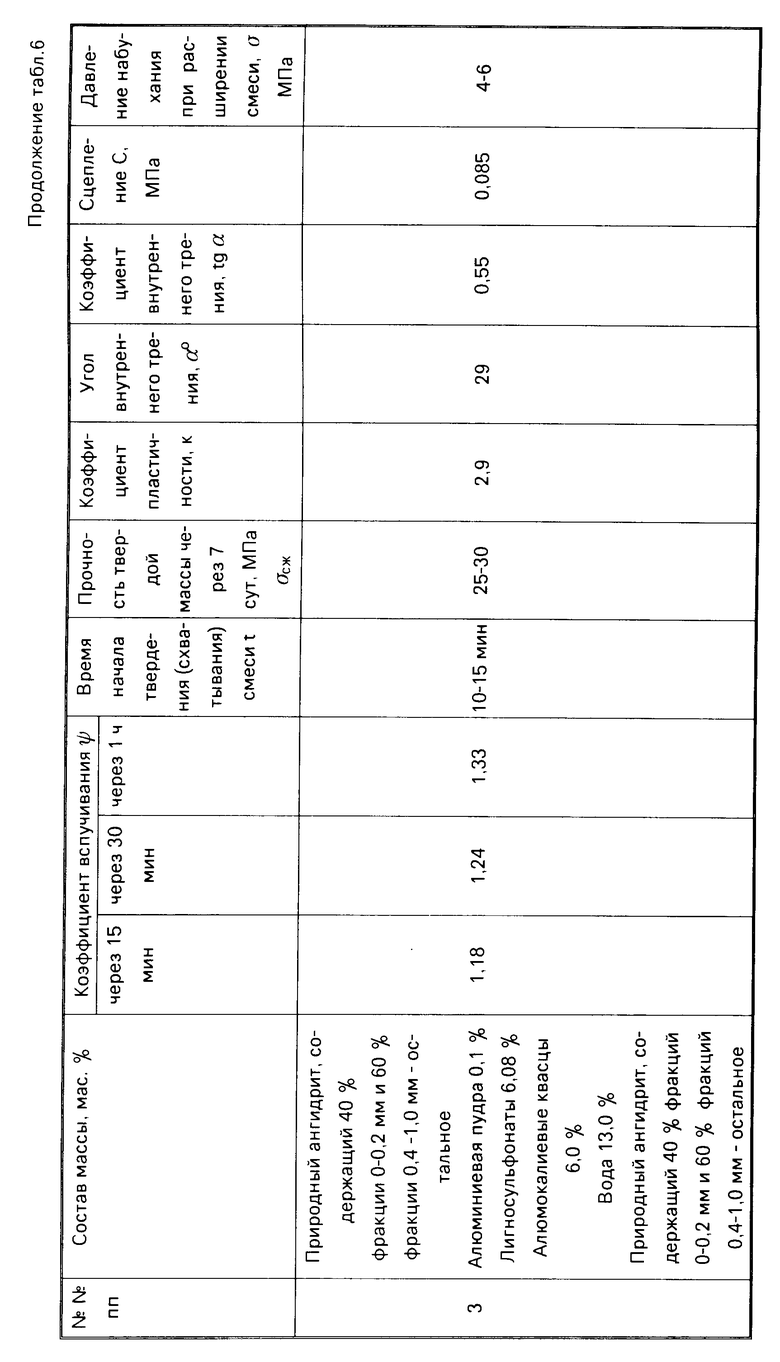

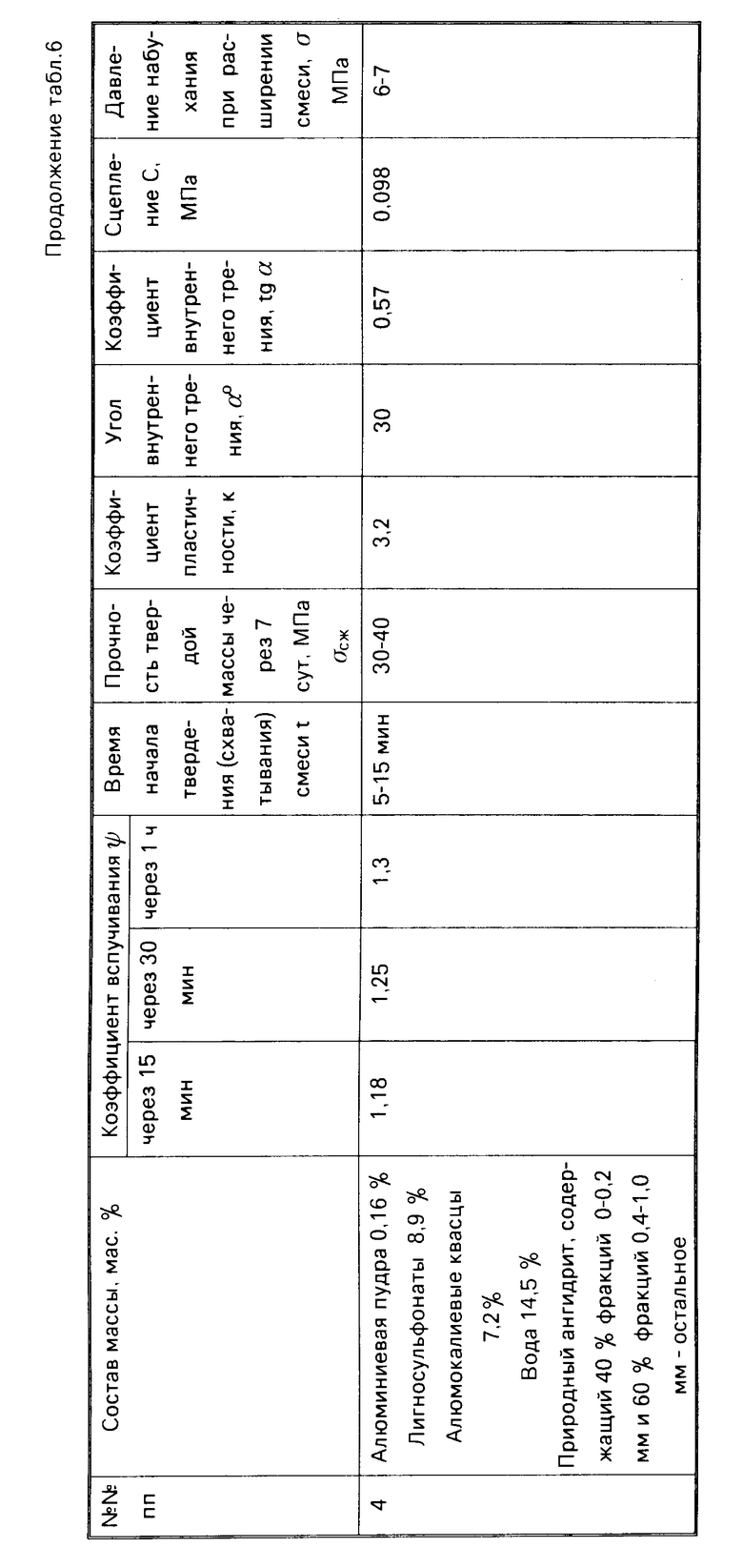

Для экспериментальной проверки предлагаемого состава были приготовлены четыре смеси: первая при нижних значениях интервалов концентраций компонентов; вторая при некоторых средних значениях концентраций и третья при верхних значениях интервалов концентраций компонентов смеси, а также смеси согласно известному составу (табл. 6). Определялись значения коэффициента вспучивания Ψ, показатели прочности, пластичности смесей, коэфициента внутреннего трения, сцепления, времени начала твердения (схватывания), давления набухания при расширении смеси.

Результаты измерений приведены в табл. 6.

Предлагаемый состав обладает следующими преимуществами.

Он позволяет улучшить деформационные и другие характеристики при затвердевании с увеличением давления набухания до 5-6 МПа. Это обеспечивает более качественную забойку шпуров и скважин; более качественное заполнение закрепного пространства за счет проникновения материала как в крупные полости, так и в трещины массива; качественное крепление анкеров в шпурах и др.

На чертеже представлены структуры твердеющих смесей при:

а) оптимальном известном составе;

б) нижних значениях интервалов концентраций предлагаемой смеси;

в) некоторых средних значениях концентраций компонентов предлагаемой смеси;

г) верхних значениях интервалов концентраций компонентов смеси.

Приведем расчетный пример эффективности применения предлагаемого состава твердеющей расширяющейся смеси для забойки шпуров и скважин при ведении взрывных работ.

Сопротивление силам трения забойки из ненабухающего материала определяется выражением

τтр=θfP, (1) где θ коэффициент бокового распора забоечного материала;

f коэффициент внутреннего трения забоечного материала;

Р среднее давление газообразных продуктов детонации в зарядной камере. Для набухающего (расширяющегося) материала забойки

τтр=θ fP + σнаб (2) где σнаб давление набухания.

При динамическом приложении нагрузки величина τтр будет другой, примерно в 6-102 раз больше, чем рассчитанная по формулам (1) и (2) для f и θ, определенных при статических испытаниях.

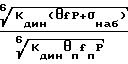

Тогда

τтр= Кдин(θ fP + σнаб ), (3) где Кдин 6˙102.

Зависимость длины забойки l3 от τтр описывается выражением

lз=

Тогда отношение длины забойки из нерасширяющегося материала прототипа lп к длине забойки из расширяющегося (набухающего) предлагаемого состава будет

lп/lз=  Здесь индекс "п" относится к материалу прототипа. Используя величины f и σнаб из табл. 6, θ 0,15;

Здесь индекс "п" относится к материалу прототипа. Используя величины f и σнаб из табл. 6, θ 0,15;

Р 1,3˙104 кг/м2, получим

lп/lз=  3,5 раза

3,5 раза

Таким образом, применение предлагаемого состава твердеющей смеси в качестве материала для забойки шпуров и скважин позволит в 3-4 раза сократить длину забойки, уменьшив тем самым трудоемкость ведения взрывных работ, увеличить безопасность БВР и уменьшив стоимость проведения 1 м подготовительной выработки на 15-20%

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ТВЕРДЕЮЩЕЙ СМЕСИ | 1992 |

|

RU2018694C1 |

| Состав твердеющей смеси | 1987 |

|

SU1580027A1 |

| Композиция для приготовления забоечного материала для изоляции заряда взрывчатых веществ | 2023 |

|

RU2832474C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2023 |

|

RU2824526C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТО-ВОДНОЙ СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257294C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

Использование: изобретение может быть использовано для изготовления забойки шпуров и скважин, закладочных и забутовочных смесей, заполнения закрепного пространства, для улучшения состояния подземных горных выработок при их креплении, закрепления анкеров в шпурах и др. Сущность изобретения: состав твердеющей смеси содержит компоненты в следующем соотношении, мас. алюмокалиевые квасцы 4,6 7,2, лингосульфонаты 4,6 8,9 и воду 11,1 14,5, алюминиевую пудру 0,08 0,16, природный ангидрит остальное до 100% 6 табл.

Алюминиевая пудра 0,08 0,16

Алюмокалиевые квасцы 4,6 7,2

Лигносульфонаты 4,6 8,9

Вода 11,1 14,5

Природный ангидрид, содержащий 40% фракции 0 0,2 мм и 60% фракции 0,4 - 1,0 мм Остальное

| Состав твердеющей смеси | 1987 |

|

SU1580027A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-10—Публикация

1992-09-10—Подача