Изобретение относится к машиностроению, в частности к конструкциям уплотнений для роторных машин, например двигателей внутреннего сгорания (ДВС), компрессоров, насосов лопастного типа.

Известно радиальное уплотнение роторного ДВС, содержащее уплотнительную и две опорные пластины, а также экспандер, прижимающий опорные пластины к статору, которые по косой линии взаимодействует с уплотнительной пластиной (Бениович В. С. и др. Роторно-поршневые двигатели. М.: Машиностроение, 1968).

Недостаток уплотнения заключается в том, что оно не обеспечивает уплотнения всех поверхностей трения лопасти роторнолопастного ДВС.

Известно уплотнение лопасти с качающимися роторами, содержащее уплотнительные пластины, которые помещены в паз лопасти и соприкасаются друг с другом своими боковыми и торцовыми поверхностями, одновременно прижатые к поверхности трения пружинными элементами (патент Англии N 1358632, кл. F 01 C 9/00, 1974).

Недостатком этой конструкции является невысокие эффективность и надежность уплотнения. Низкая эффективность объясняется тем, что при работе и износе уплотнений между торцовыми поверхностями уплотнительных пластин начинают появляться зазоры. Через обращенный к камере сгорания промежуток между уплотнительными пластинами одного ряда газ сначала попадает в паз лопасти под уплотнительные пластины, а затем выходит через другой промежуток на противоположную сторону этого ряда уплотнительных пластин. Так происходит, пока газ не пройдет все ряды уплотнительных пластин, находящихся в пазу лопасти, и не попадет в соседнюю камеру сгорания. Невысокая надежность объясняется тем, что пружины вставлены в пазы, прорезанные в каждой уплотнительной пластине, которые являются концентраторами напряжений.

Целью изобретения является повышение эффективности и надежности уплотнения. Эффективность уплотнения достигается за счет того, что уплотнительные элементы выполнены клиновидными и при работе с помощью пружинного элемента компенсируют свой износ, исключая появление между собой и в местах соприкосновения с поверхностями трения каких-либо зазоров. Надежность уплотнения обеспечивается тем, что применяется малое количество элементов уплотнения, в частности пружинных элементов.

Все это обеспечивает снижение потерь рабочего тела в рабочей камере роторной машины, а также дает возможность применения меньшего количества рядов уплотнения в лопасти, что уменьшает потери на трение и упрощает конструкцию.

Поставленная цель достигается тем, что в конструкции уплотнения содержатся по меньшей мере четыре профилированных уплотнительных элемента, которые размещены в посадочном месте лопасти с образованием пространства, в котором находится пружинный элемент, плотно поджимающий уплотнительные элементы как друг к другу, так и к уплотняемым поверхностям. Уплотнительные элементы выполнены клиновидными или имеют клиновидные участки и в процессе работы постоянно компенсирует свой износ. Возможно выполнение упругого элемента в виде разрезного пружинного кольца.

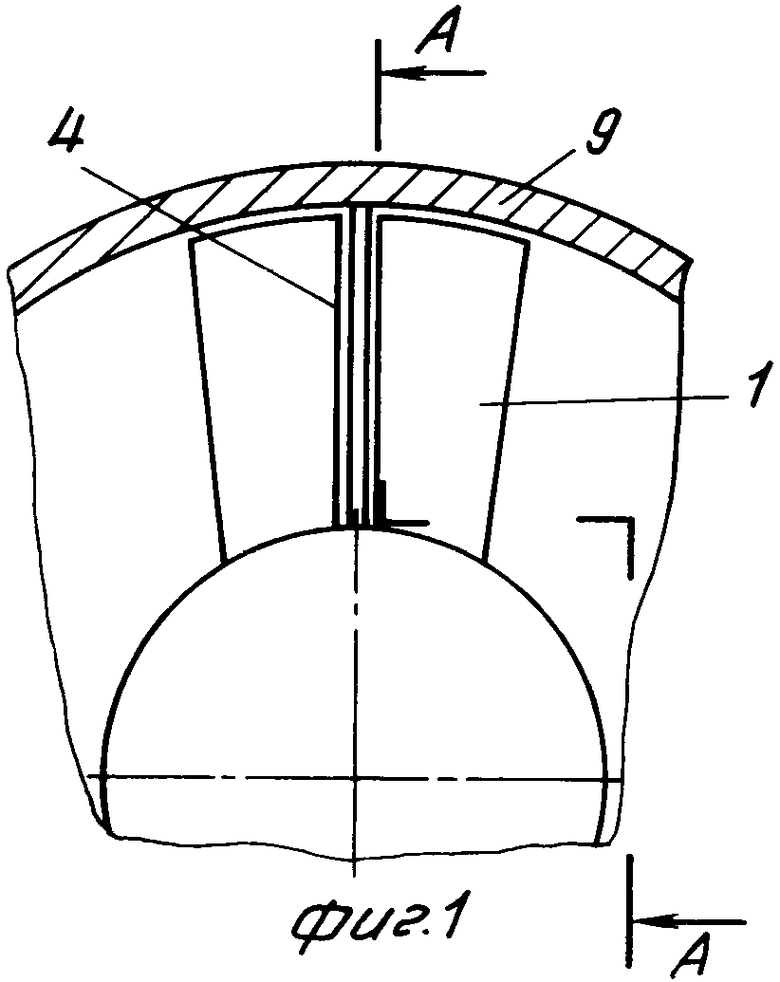

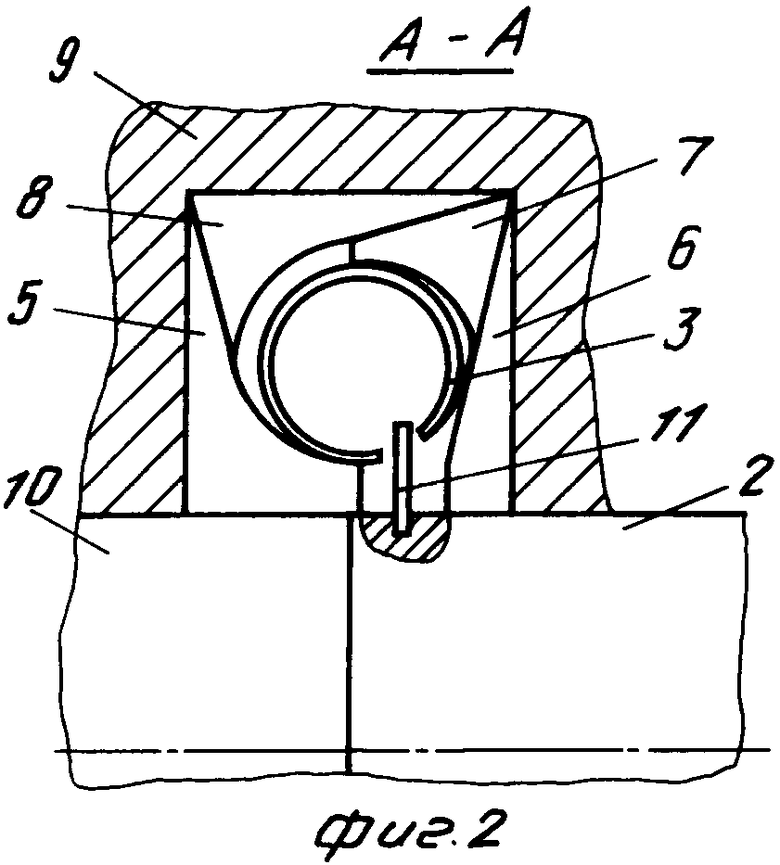

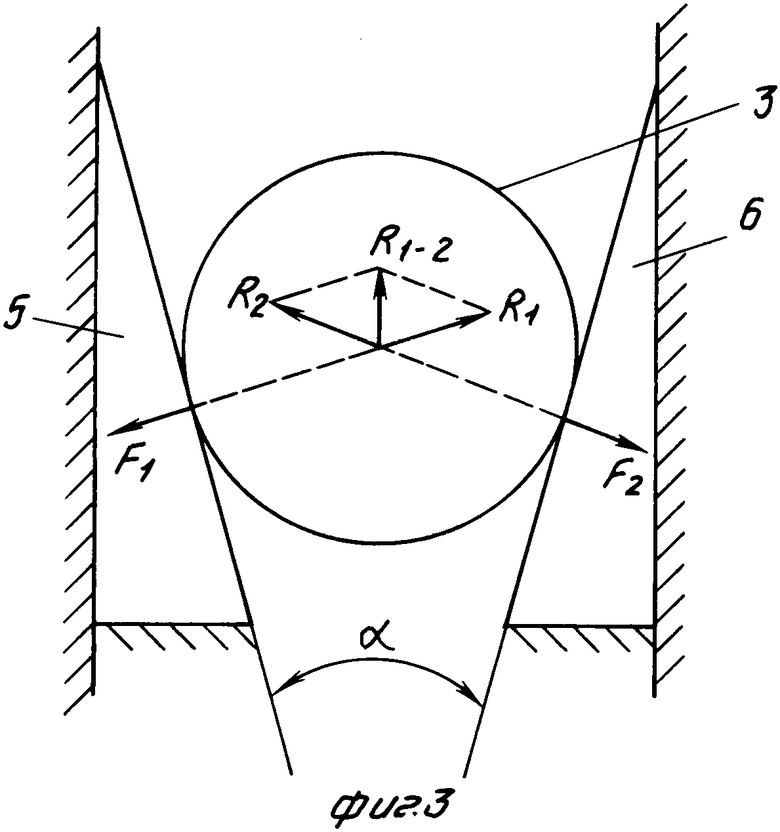

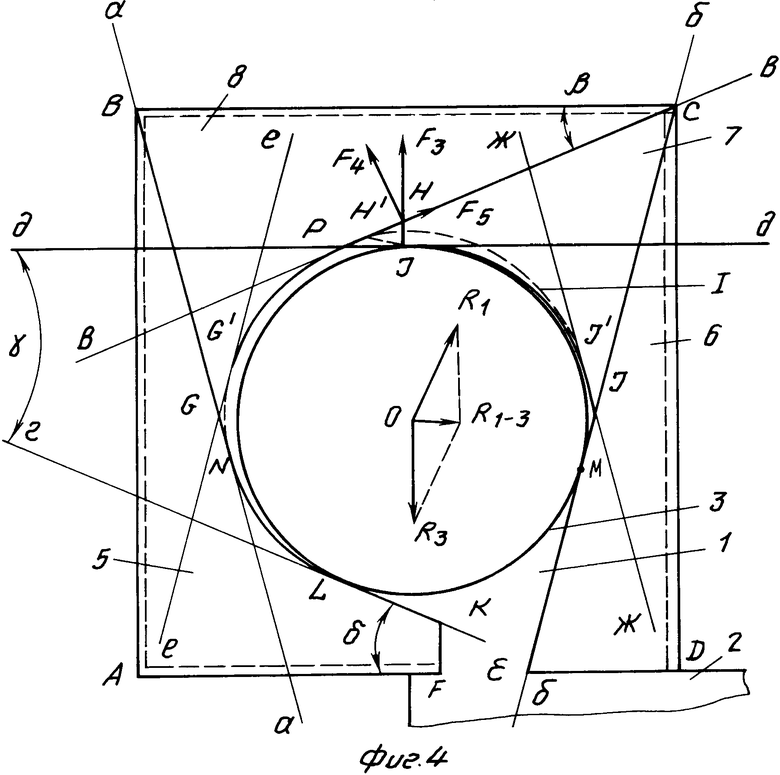

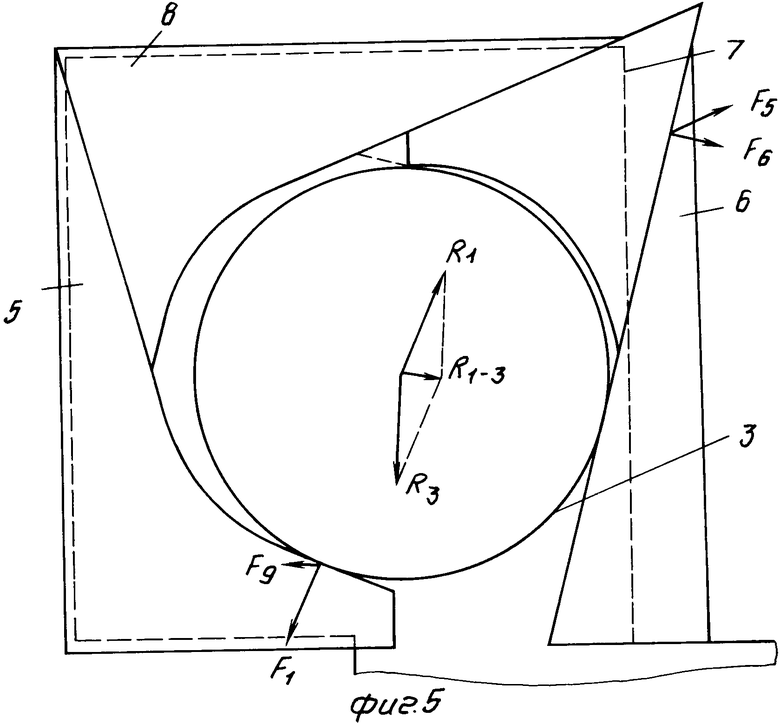

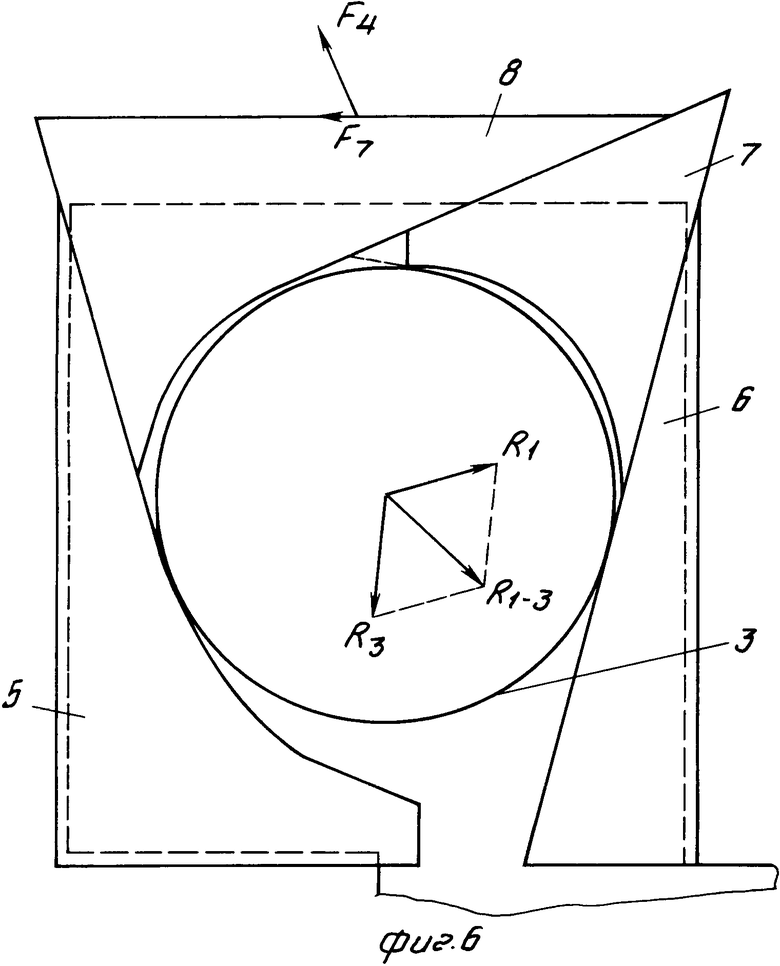

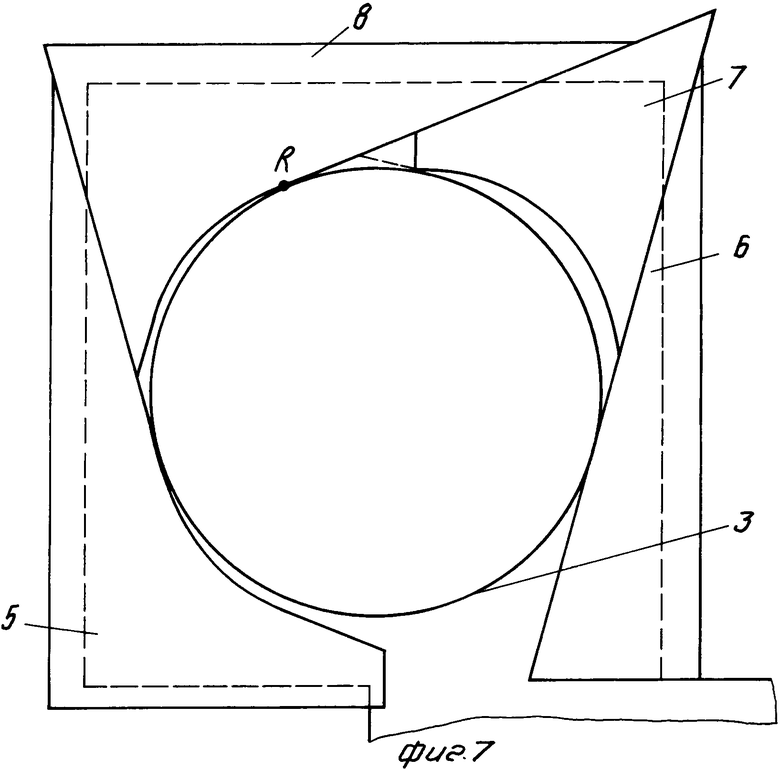

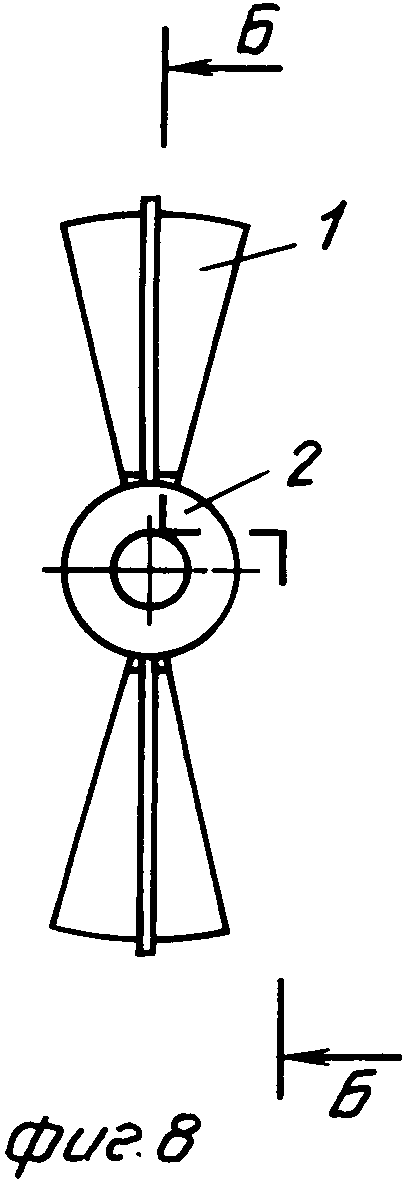

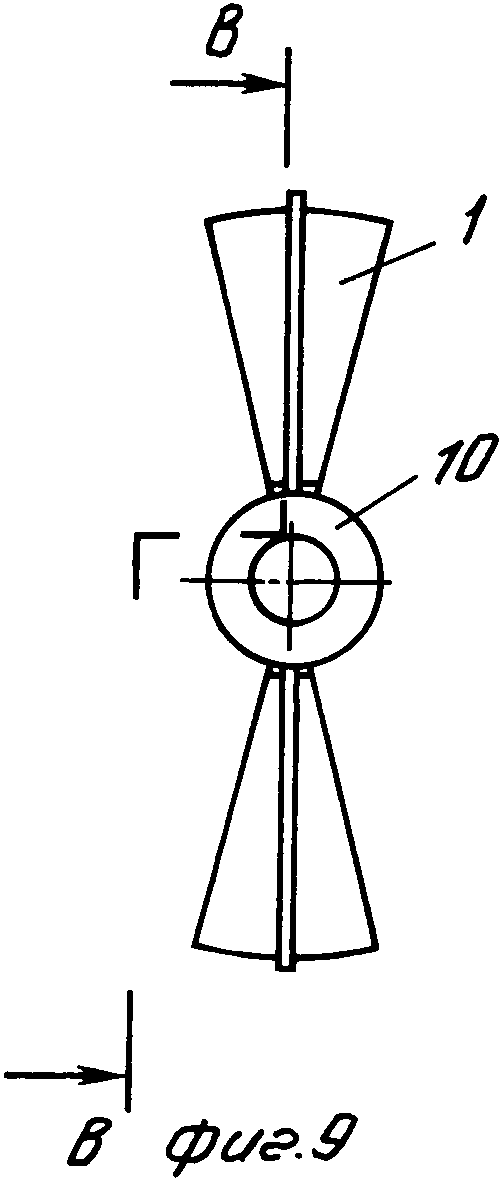

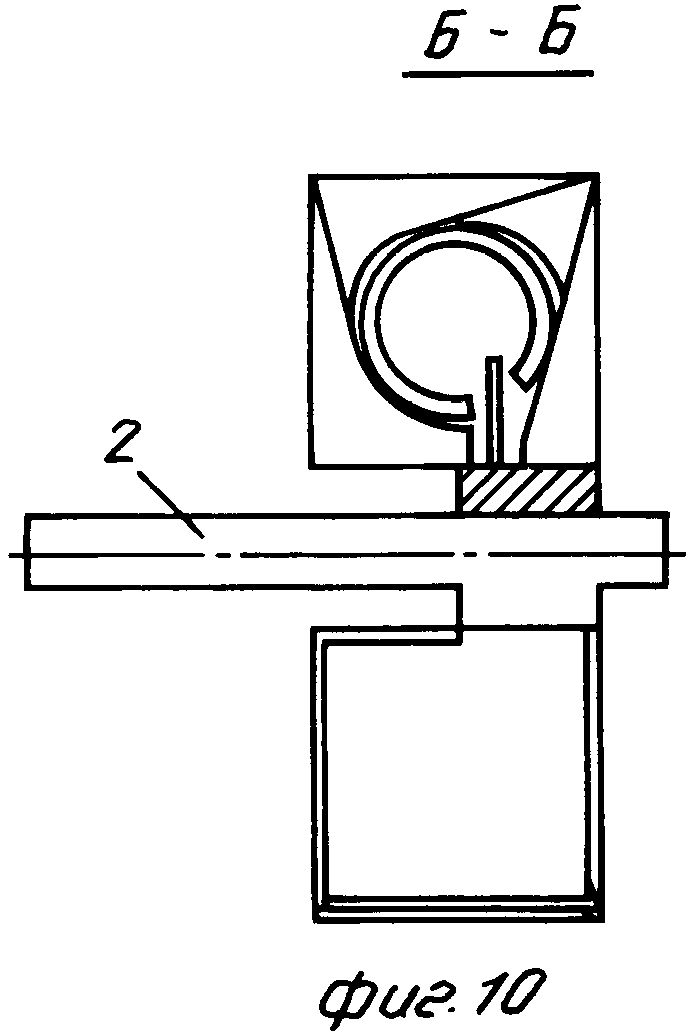

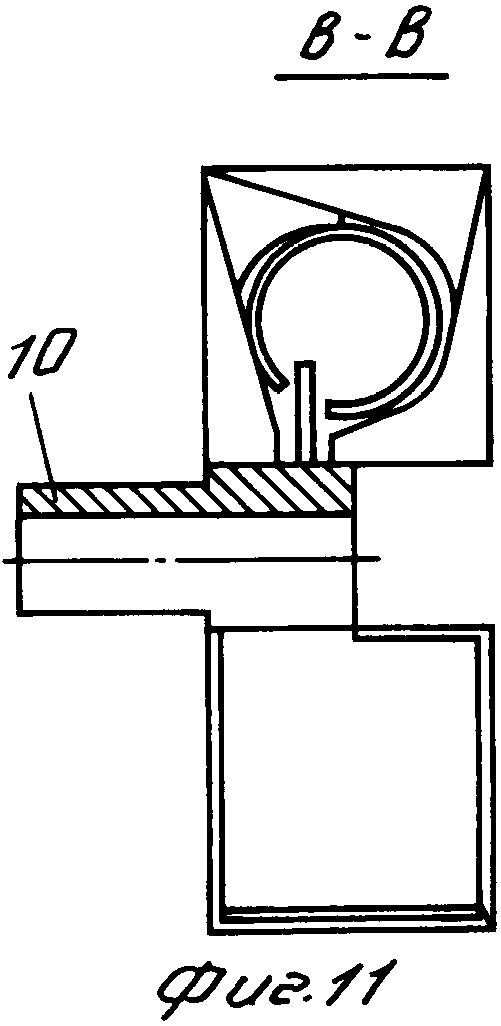

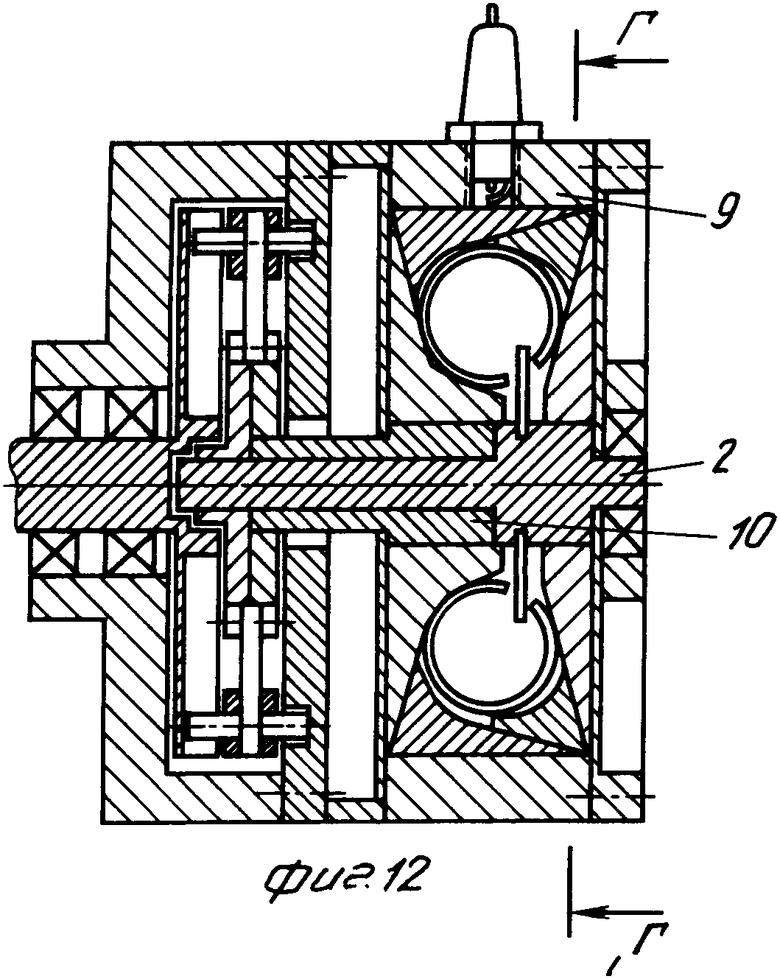

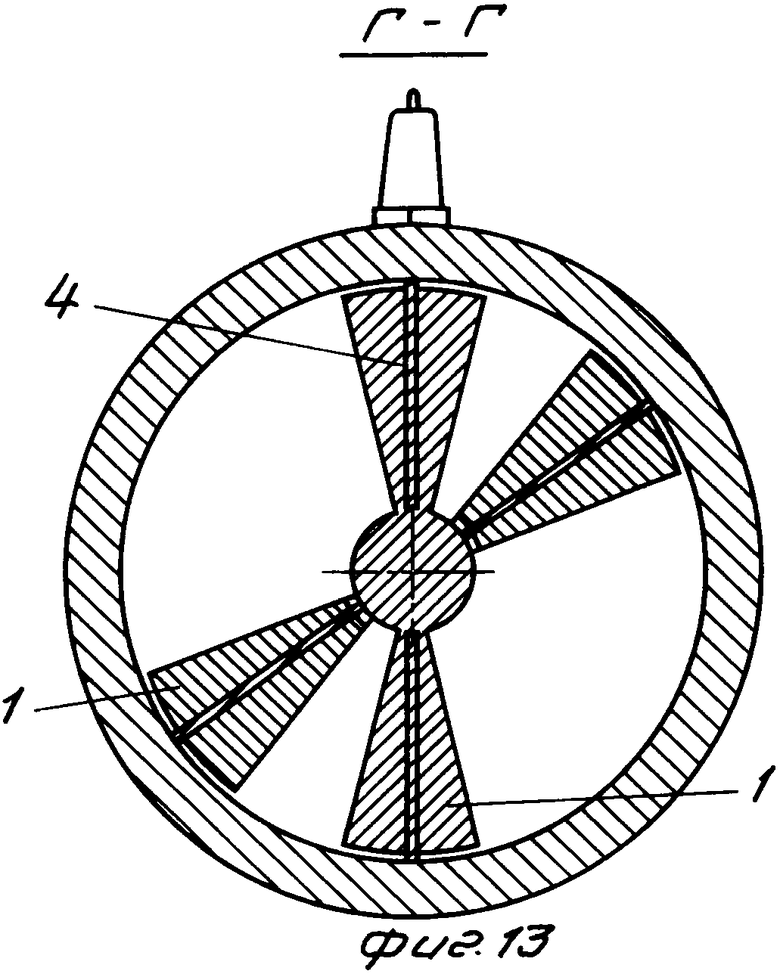

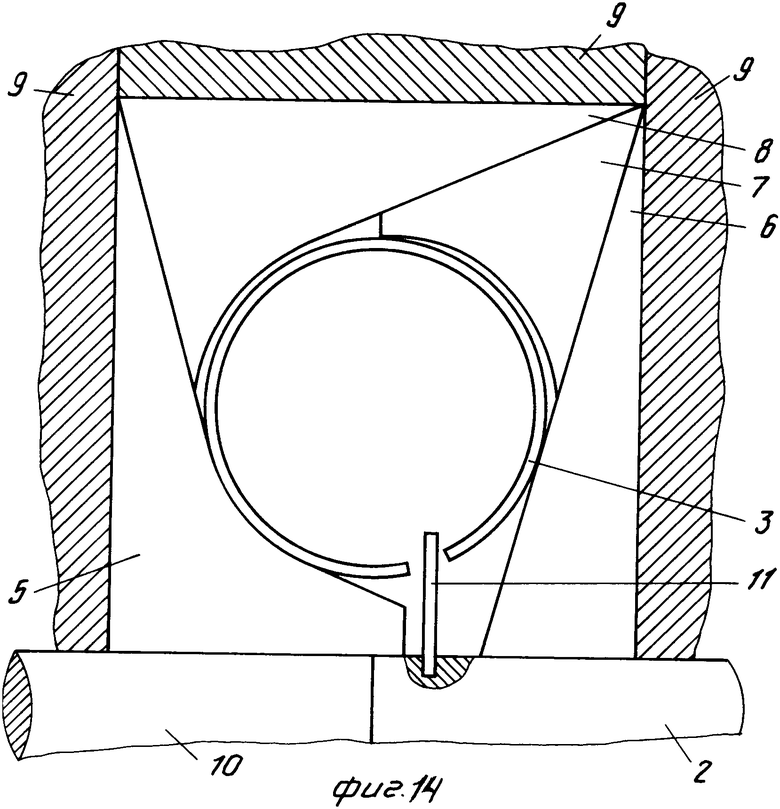

На фиг. 1 показан боковой разрез части роторной машины; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - изображение взаимодействия пружины с боковыми уплотнительными пластинами; на фиг. 4 - уплотнение лопасти в неизношенном состоянии; на фиг. 5-7 - работа уплотнения при его износе; на фиг. 8 и 9 - роторы объемной машины с лопастями; на фиг. 10 - сечение Б-Б на фиг. 8; на фиг. 11 - сечение В-В на фиг. 9; на фиг. 12 - боковой разрез роторной машины в сборе; на фиг. 13 - сечение Г-Г на фиг. 12; на фиг. 14 - скорректированная фиг. 4 с изображением упругого элемента и посадочного места уплотнения.

Уплотнение лопасти роторной машины содержит четыре уплотнительные пластины и одну пружину. Пластины имеют клиновидную форму. Величины углов наклона их скошенных сторон рассчитываются с учетом коэффициентов трения материалов, из которых изготовлены уплотнительные и пружинный элементы, а также статор и ротор роторной машины. Пластины изготавливаются из износостойкого, а при необходимости из жаропрочного материала.

Уплотнение лопасти 1 ротора 2 роторной машины (фиг. 1 и 2) содержит пружину 3 в виде разрезного кольца, помещенного в прорезь 4 лопасти 1, две боковые уплотнительные пластины 5 и 6, одну опорную 7 и одну верхнюю уплотнительную 8 пластины . Пружина 3 в виде кольца выполнена из пружинного материала, наружная радиальная и боковые поверхности которого шлифованы. Уплотнительные 5, 6, 8 и опорная 7 пластины выполнены из износостойкого материала с малым коэффициентом трения. Пластины 5-8 отшлифованы по всем поверхностям. Пружина 3 установлена в прорези 4 лопасти 1 так, что ее разрезная часть находится между точками L и M (фиг. 4). На фиг.3-7 пружина 3 показана в виде сплошной окружности. На фиг. 4-7 контур лопасти, скрытый пластинами, показан пунктиром.

С пружинным кольцом непосредственно соприкасаются своими торцами пластины 5-7, а пластина 8 опирается на пластины 5 и 7 и не соприкасается с пружиной 3 (фиг. 2 и 4).

Пластина 8 служит для уплотнения верхней поверхности трения лопасти 1 о статор 9 (фиг. 2). Пластина 5 необходима для уплотнения как боковой поверхности трения лопасти 1 о статор 9, так и поверхности трения лопасти 1 ротора 2 о другой ротор 10 (фиг. 2, 3 и 5). Пластина 6 служит для уплотнения другой боковой поверхности трения лопасти 1 о статор 9. Опорная пластина 7 нужна для устранения зазоров между уплотнительными пластинами 5, 6 и 8 при их износе по поверхности трения (фиг. 5-7).

Для изготовления уплотнительных и опорной пластин сначала необходимо выполнить графическое построение их форм.

Уплотнительная пластина 6 может иметь форму треугольника или трапеции (фиг. 4 и 2). В зависимости от размеров лопасти 1 и формы сечения статора 9 (фиг. 2) выбираются размеры АВ, ВС, CD, DЕ, FA (фиг. 4). Внутри фигуры, образованной линиями AB, BC, CD, DA, проводится окружность I (показана пунктиром) с таким диаметром, чтобы прямые линии а-а и б-б, проведенные к ней по касательной через точки В и С, составили между собой угол α > arctg F1 (фиг. 3), где F1 - коэффициент трения скольжения между материалом боковых пластин 5, 6 и материалом пружинного кольца. Проведенная через точку С другая касательная прямая в-в к окружности I составляет с отрезком ВС угол β , величина которого должна быть достаточной для обеспечения возможности движения пластины 8 в направлении силы F7 под действием силы F4 (фиг. 6). Для этого необходимо учесть коэффициенты трения скольжения материалов пластин 7 и 8 и материала статора 9.

Касательная 2-2 к окружности I проведена под углом γ > 2 arctg F2 к другой касательной д-д, проходящей через точку, которая является точкой соприкосновения опорной пластины 7 с пружинным кольцом, где F2 - коэффициент трения скольжения между материалами пружины 3 и пластин 5, 7. Это необходимо для того, чтобы пружина 3, разжимаясь, могла перемещаться в направлении силы R1-3 (фиг. 4) и постоянно действовать на пластину 6, прижимая ее к боковой поверхности трения статора 9 (фиг. 4-7).

Угол между прямой 2-2 и отрезком AF должен быть больше значения delta>> arctg F3, где F3 - коэффициент трения скольжения между материалом пластины 5 и материалом ротора 10. Это необходимо для движения пластины 5 в направлении силы F9 при ее износе по поверхности трения о статор 9 (фиг. 5).

Задав расстояние AF, можно окончательно получить форму боковой уплотнительной пластины 5. Расстояние AF выбирается с учетом возможной величины износа пластины 5 по поверхности трения о статор 9.

Итак, форма пластины 5 (фиг. 4) ограничена отрезком BN, где N - точка касания прямой а-а и окружности I, дугой NL этой окружности, отрезком LK, где L - точка касания прямой LK и окружности I, отрезками ВА и AF, проведенными параллельно поверхностям трения лопасти о статор 9 и ротор 10, и отрезком FK, длина которого выбирается с учетом возможной величины износа пластины 5 по поверхности трения о ротор 10.

Проведя касательные прямые е-е и ж-ж к окружности I соответственно параллельно или примерно параллельно прямым б-б и а-а, можно окончательно построить форму верхней уплотнительной пластины 8. Она будет ограничена отрезком ВС, равным ширине сечения камеры сгорания (фиг. 2 и 4), отрезком СР, являющимся частью прямой в-в, где Р - точка касания данной прямой с окружностью I, дугой PG' окружности I, отрезком GG', лежащим на прямой е-е, где G' - точка касания данной прямой с окружностью I, и отрезком GB, являющимся частью прямой а-а.

Форму опорной пластины 7 можно построить, выбран длину отрезка HI (фиг. 4), соединив при этом точки I и I' дугой радиусом окружности I, где I' - точка касания прямой ж-ж с данной окружностью. Длина отрезка HI выбирается такой, что при максимальном износе всех уплотнительных пластин, т.е. до выхода точек G, H, I за пределы контура лопасти (фиг. 5-7), или при полном разжатии пружины 3, последняя только начинает касаться верхней уплотнительной пластины 8, точка R (фиг. 7).

Для уменьшения контактных напряжений в месте касания пружины 3 с пластиной 7 (точка I), а также для возможности более позднего выхода точки Н за пределы контура лопасти 1 при износе пластины 8 по поверхности трения о статор 9 отрезок HI может быть выполнен с наклоном (см. пунктир, фиг. 4), отрезок IH'.

Криволинейные поверхности пластин 5, 7 и 8 могут быть отшлифованы по копиру или кругом определенного диаметра.

Возможно размещение нескольких рядов таких уплотнений, как в общем пазу лопасти 1, так и в отдельных. При общем размещении уплотнений в одном пазу необходимо, чтобы у пружинных колец по наружной радиальной поверхности были сняты фаски или же соседние ряды уплотнений отделялись друг от друга тонким вкладышем (фольгой). Это необходимо для исключения возможности действия пружинного кольца и пластин одного ряда на другой. Зафиксирована от проворачивания пружина 3 может быть штифтом 11 (фиг. 2), впрессованным в тело лопасти 1 или каким-либо другим способом.

При работе роторной машины уплотнительные 6, 8 и опорная 7 пластины лопасти 1 ротора 2 изнашиваются в местах соприкосновения их со статором 9, а уплотнительная пластина 5 боковой своей частью - со статором 9, нижней - с ротором 10 (фиг. 2). Роторы 10 и 2 совершают в процессе работы роторной машины колебательные движения относительно друг друга.

Взаимодействие пружинного кольца и боковых уплотнительных пластин 5 и 6 показано на фиг. 3. Сжатое кольцо, помещенное между уплотнительными пластинами 5 и 6, стремясь разжаться под действием сил упругости, двигается в направлении силы R1-2. Сила реакции R1-2 является геометрической суммой реакций R1 и R2, возникающих от действия кольца на пластины 5 и 6.

Движение пружины 3 возможно только при условии, что величина угла α (фиг. 3) должна быть больше величины 2 arctg F.

Движение кольца необходимо для того, чтобы оно, разжимаясь и двигаясь вверх, через опорную пластину 7 прижимало верхнюю и боковую 6 пластины к поверхностям трения статора 9.

Сила F2, действующая на уплотнительную пластину 6 (фиг. 3), прижимает ее к боковой стенке статора 9, сила F1, воздействуя на пластину 5, прижимает ее как к боковой стенке статора 9, так и к поверхности трения ротора 10 (фиг. 2).

Взаимодействие пружинного кольца через опорную пластину 7 на уплотнительные пластины 5, 6 и 8 показано на фиг. 4-6.

Кольцо, действуя на опорную пластину 7 (фиг. 4,5 ), в точке I силой F3 прижимает ее к пластинам 8 и 6. В результате на пластину 8 действует сила F4, являющаяся составляющей силы F3, с помощью которой пластина 8 прижимается к поверхности трения статора 9 (фиг. 4). Составляющая F5 силы F3 стремится двигать опорную пластину 7 в своем направлении, последняя дополнительно сможет поджимать пластину 6 к боковой поверхности трения статора 9 с силой F6, являющейся в свою очередь составляющей силы F5 (фиг. 5).

Под действием силы F7, являющейся составляющей силы F4, пластина 8 прижимается к пластине 5, дополнительно прижимая ее к боковой поверхности трения статора 9 (фиг. 6). Это возможно при условии, что величина угла β достаточна для возможности движения пластины 8 в направлении силы F7. При этом учитываются коэффициенты трения скольжения материалов статора 9, пластин 7 и 8.

Пружинное кольцо должно иметь силу упругости, достаточную для преодоления сил трения, возникающих в местах соприкосновения пластин как друг с другом, так и с пружиной 3, а также с поверхностями трения ротора 10 и статора 9.

Введение указанных элементов и связей позволяет повысить эффективность и надежность уплотнения. Это достигается за счет того, что уплотнительные и опорная пластины взаимодействуют друг с другом своими торцовыми поверхностями по косым линиям и при износе их по поверхностям трения о статор и ротор не образуют между собой никаких зазоров. Это обеспечивается действием одного пружинного кольца сразу же на две боковые уплотнительные пластины, которое прижимает их к поверхностям трения, и одновременным действием кольца на опорную пластину, которая своими скошенными сторонами действует на соседние, боковую и верхнюю уплотнительные пластины, прижимая их к поверхностям трения. Опорная пластина, действуя как клин, не допускает появления зазоров между всеми пластинами при их износе, при этом сама изнашивается в том месте, где соприкасается со статором.

Все это повышает эффективность уплотнения, что ведет к уменьшению потерь рабочего тела в камере сгорания роторной машины, увеличению экономичности роторного ДВС, возможности применения меньшего количества рядов уплотнений в лопасти, что уменьшает потери на трение и упрощает конструкцию.

При изготовлении уплотнения, применяя различный материал для пластин и пружин и подбирая в каждом конкретном случае углы наклона скошенных сторон пластин, можно добиться оптимального режима работы уплотнения в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ | 1994 |

|

RU2086841C1 |

| УПЛОТНЕНИЕ | 1991 |

|

RU2012824C1 |

| РОТОРНАЯ МАШИНА | 2009 |

|

RU2397326C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КУРОЧКИНА | 1994 |

|

RU2099556C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2099540C1 |

| СИСТЕМА ГЕРМЕТИЗАЦИИ ПОРШНЯ РОТОРНО-ПОРШНЕВЫХ МАШИН (ВАРИАНТЫ) | 2007 |

|

RU2463458C2 |

| РОТОРНАЯ ОБЪЕМНАЯ ГИДРОПНЕВМОМАШИНА | 1995 |

|

RU2082020C1 |

| РОТОРНАЯ МАШИНА | 1999 |

|

RU2174605C2 |

| РОТОРНАЯ ШИБЕРНАЯ МАШИНА | 2005 |

|

RU2301357C2 |

| РОТОРНАЯ МАШИНА | 2005 |

|

RU2281400C1 |

Сущность изобретения: уплотнительные пластины размещены в пазу лопасти и поджаты упругим элементом. Комплект пластин содержит профилированные элементы, размещенные в сопрягаемой детали соединения с образованием пространства, в котором расположен упругий элемент. Элементы выполнены клиновидными и/или имеют клиновидные участки и установлены с возможностью плотного контакта каждого с прилегающими элементами. Упругий элемент выполнен в виде разрезного пружинного кольца. 1 з.п.ф-лы, 14 ил.

| Патент Англии N 1358632, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-30—Публикация

1989-08-11—Подача