Изобретение относится к области машиностроения и может быть использовано в транспортном двигателестроении при решении проблемы снижения удельной массы, габаритов и удельного расхода топлива силовых установок.

Известен роторный двигатель внутреннего сгорания, содержащий корпус с цилиндрической расточкой, и эксцентрично установленный ротор с диаметральными профилированными пазами и размещенными в них разделительными пластинами, имеющими возможность радиального перемещения в пазах ротора и образования в корпусе рабочих камер, и газообменные окна, выполненные на противоположных торцевых крышках корпуса в зоне наибольшего объема рабочих камер.

Недостатком этого двигателя являются потери на трение пластин о корпус и ротор, большие утечки рабочей среды по гребням пластин из-за их линейного контакта с корпусом, большая удельная масса и радиальные габариты, диктуемые необходимостью ограничивать вылет пластин из пазов ротора по условиям заклинивания, а также большая масса и габариты системы охлаждения из-за необходимости утилизировать тепло выделившееся в результате высоких механических потерь. Недостатком также является то, что свеча зажигания работает постоянно и омывается горячими газами. Это снижает ресурс ее надежной работы.

Известно техническое решение, в котором корпус соединен зубчатой передачей с ротором и вращается с той же скоростью и в том же направлении, что и ротор.

Эта конструкция обладает теми же недостатками, но потери на трение несколько снижены из-за уменьшения относительной скорости скольжения пластин о корпус.

Известен также роторный двигатель, содержащий корпус с цилиндрической расточкой, соосно установленное в нем в опорах вращения цилиндрическое статорное кольцо и эксцентрично установленный ротор с диаметральными профилированными пазами и размещенными в них разделительными пластинами, имеющими возможность радиального перемещения в пазах ротора и образования в статорном кольце рабочих камер, систему воздухоснабжения, включающую продувочный воздушный насос и газообменные окна, выполненные на противоположных торцевых крышках в зоне наибольшего объема рабочих камер так, что по ходу вращения ротора кромки выпускного окна опережают соответствующие кромки впускного, систему топливоснабжения, включающую топливный насос, фильтры и топливную форсунку, систему жидкостного охлаждения, включающую жидкостный насос, каналы для протекания охлаждающей жидкости, радиатор и воздушный вентилятор, систему смазки конструктивно совмещенную с системой охлаждения, систему пуска, включающую электростартер, систему электроснабжения, включающую электрогенератор, систему зажигания, включающую свечу зажигания, систему шумоглушения, включающую глушитель выхлопных газов, а также включающий электронный блок управления и вал отбора мощности.

В этой конструкции уменьшаются потери на трение пластин за счет снижения относительной скорости их скольжения по статорному кольцу, но уровень потерь еще слишком велик. По-прежнему высокие утечки рабочего тела, большая удельная масса и радиальные габариты, диктуемые необходимостью ограничивать вылет пластин из пазов ротора по условиям заклинивания, а также большая масса и габариты системы охлаждения. Ресурс свечи зажигания по-прежнему низкий.

Техническим эффектом заявляемого решения является уменьшение действующих в кинематическом механизме сил, компактное размещение систем и узлов двигателя, использование продувочного воздуха из радиатора для повышения эффективности работы глушителя выхлопных газов, совмещение функций электростартера и электрогенератора в одном узле, снижение времени работы свечи зажигания и защита ее от воздействия продуктов сгорания, что обеспечивает снижение удельного расхода топлива, уменьшение удельной массы и габаритов двигателя и повышение ресурса свечи зажигания.

Снижение удельного расхода топлива, удельной массы и габаритов достигается тем, что внутренняя поверхность статорного кольца выполнена в виде соосного с его внешней поверхностью многогранника с числом рабочих граней равным количеству разделительных пластин и их длиной выполненной с условием:

L>2•E+T,

где L длина рабочей грани многогранника;

E эксцентриситет установки ротора относительно статорного кольца;

T ширина контактной поверхности радиального конца пластины.

Количество пластин выполнено четным и противолежащие пластины жестко соединены друг с другом стержнями, проходящими сквозь ротор, и касаются рабочих граней статорного кольца контактными поверхностями, выполненными под прямым углом к оси стержня и имеющими ширину больше толщины пластины.

В этой конструкции через жесткое соединение противолежащих пластин взаимоуравновешиваются их центробежные силы и Кориолисова сила с силами газового давления. Что обеспечивает, по сравнению с аналогами и прототипом, снижение действующих в кинематическом механизме сил, а значит и потерь на трение. Снижение потерь на трение с одной стороны уменьшает удельный расход топлива, а с другой снижает габариты системы охлаждения за счет уменьшения количества утилизируемого тепла, выделяющегося от трения. Снижаются габариты и кинематического механизма. В аналогах и прототипе вылет пластин из ротора ограничивают значением не более 50% от ее высоты. Это необходимо во избежание их заклинивания, происходящего из-за малого размера между опорными поверхностями, равного величине остающейся в роторе части пластины. В заявляемой конструкции опорные поверхности разнесены на расстояние примерно равное диаметру ротора, поэтому заклинивание пластин исключается и вылет пластин может быть увеличен до значения 90-95% от их высоты. Это позволяет при прочих равных условиях уменьшить высоту пластин и диаметр ротора, а за счет этого и диаметральный размер всего кинематического механизма.

Дополнительное снижение удельной массы и габаритов достигается тем, что радиатор системы охлаждения выполнен кольцевым и равномерно размещен вокруг статорного кольца, его вход с воздушной стороны соединен каналом с продувочным насосом системы воздухоснабжения, а выход соединен с глушителем выхлопных газов, который выполнен кольцевым и установлен соосно статорному кольцу. Это решение обеспечивает наиболее компактное размещение таких крупногабаритных узлов как радиатор и глушитель выхлопных газов. А также снижает требуемый объем глушителя за счет реализации наиболее эффективного способа глушения пульсирующей струи подмешиванием спутного потока воздуха и дополнительного глушения шума самим двигателем из-за разнонаправленности кольцевой струи из радиатора. Такое решение становится возможным за счет значительного уменьшения размеров радиатора, произошедшего от снижения потерь на трение в кинематическом механизме заявляемой конструкции. Это дает возможность ввести радиатор, в аналогах и прототипе выполняемый как отдельностоящий узел, в единый узел с кинематическим механизмом и использовать воздух, истекающий из него, для глушения выхлопной струи.

А также тем, что в качестве продувочного насоса системы воздухоснабжения применен центробежный вентилятор, закрепленный на конце вала ротора двигателя со стороны противоположной валу отбора мощности, а глушитель выхлопных газов установлен со стороны вала отбора мощности.

Это решение уменьшает габариты и массу двигателя, во-первых, за счет того, что габариты воздушного вентилятора с каналом подвода воздуха, при прочих равных условиях, наименьшие у центробежного вентилятора. Во-вторых, закрепление его на конце вала дает возможность исключить дополнительные опоры для вентилятора. В-третьих, сокращается осевой габарит двигателя на длину двух уплотнений вала. Это происходит из-за того, что для эффективной работы центробежного вентилятора ему требуется свободное пространство непосредственно вблизи с осью вращения. В то время как со стороны вала отбора мощности это пространство занято самим валом и его уплотнением. Если глушитель, имеющий форму кольца, можно располагать непосредственно над уплотнением вала, то вентилятор необходимо сдвигать вдоль оси за уплотнение. При этом над валом отбора мощности появляется воздушная полость, которую также необходимо уплотнять, для предотвращения попадания пыли из атмосферы. Размещение центробежного вентилятора консольно на конце вала, противоположного валу отбора мощности, обеспечивает свободное пространство у оси вращения для эффективной работы вентилятора.

Тем что воздушные каналы в радиаторе системы охлаждения выполнены по винтовой линии с направлением по вращению ротора, а внутренняя стенка глушителя выполнена в виде одного витка спирали и установлена так, что ступенька находится напротив выпускного окна, и в продолжение спирали на ступенчато увеличивающихся радиусах с центром в оси статорного кольца, занимая не менее полуокружности, установлены аэродинамически профилированные лопатки со средней линией очерченной по дуге соответствующей окружности, а на выходе из глушителя установлен кольцевой диффузорный спрямляющий аппарат. Это решение обеспечивает движение выхлопных газов по всей длине развертки кольцевого глушителя, двойное экранирование звуковых колебаний, генерируемых выхлопной струей, лопатками глушителя и спрямляющим аппаратом и активное торможение и охлаждение выхлопной струи спутным потоком воздуха из радиатора. При этом решении наиболее эффективно используется энергия выхлопной струи для помощи в прокачивании воздуха через продувочные окна и радиатор.

Тем, что электростартер и электрогенератор выполнены в виде единой обратимой электрической машины, состоящей из ротора, выполненного из магнитотвердого материала и закрепленного на статорном кольце, и из многополюсного статора с обмотками, имеющими не менее трех фаз. Это решение вдвое снижает их суммарную массу и габариты, поскольку они примерно равны по обоим показателям. Закрепление ротора на статорном кольце дополнительно уменьшает их на размеры опор ротора, которые потребовались бы в противном случае. Выполнение ротора из магнитотвердого материала и многополюсного статора с обмотками, имеющими не менее трех фаз необходимо для реализации обратимой электрической машины. В качестве стартера она работает как гистерезисный двигатель [5] а при отключении подводимого электротока машина начинает работать как генератор переменного тока с ротором из постоянных магнитов.

И еще тем, что ротор и статор стартер-генератора выполнены с торца статорного кольца, противоположного валу отбора мощности. Это позволяет разместить стартер-генератор в незанятом другими системами пространстве. В противном случае он будет мешать компактному размещению либо радиатора, либо глушителя.

Повышение ресурса свечи зажигания и дополнительное снижение удельного расхода топлива достигается тем, что система зажигания снабжена выемкой, окаймленной теплоизолирующим материалом, с окружным размером большим толщины лопасти и выполненной на торцевой стенке корпуса в зазоре между ротором и статорным кольцом на угле не превышающем угла между пластинами после линии центров ротора и статорного кольца по ходу вращения ротора, а свеча зажигания установлена в полость, выполненную на торцевой поверхности корпуса и соединенную с рабочим объемом двигателя каналом с окружным размером меньшим толщины пластины и размещенным между выемкой и углом наименьшего вылета на радиусе между наибольшим и наименьшим радиусом внутренней поверхности статорного кольца. При таком техническом решении свеча зажигания работает лишь при запуске двигателя. При его работе свеча отключается и омывается относительно холодными газами. И даже от их воздействия большую часть цикла она защищена материалом статорного кольца. Снижение удельного расхода топлива происходит из-за того, что воспламенение осуществляется порцией горячих продуктов сгорания из предыдущей рабочей полости, перетекающей по выемке в торцевой стенке корпуса. При этом повышается эффективность и скорость сгорания. Дополнительный эффект возникает из-за повышения давления топливо-воздушной смеси непосредственно перед сгоранием за счет втекания дополнительной массы газа. Как показывают расчеты, выполненные автором, термический КПД двигателя повышается в среднем на 3-4%

Отличительные признаки являются необходимыми и достаточными для достижения технического результата, заключающегося в снижении удельного расхода топлива, удельной массы и габаритов и повышении ресурса свечи зажигания.

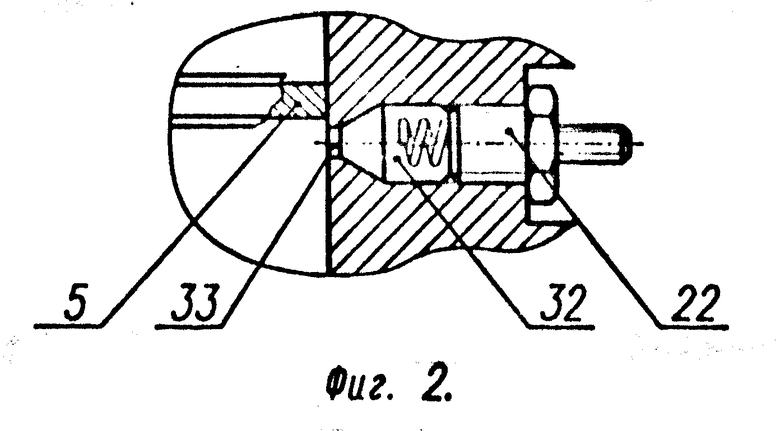

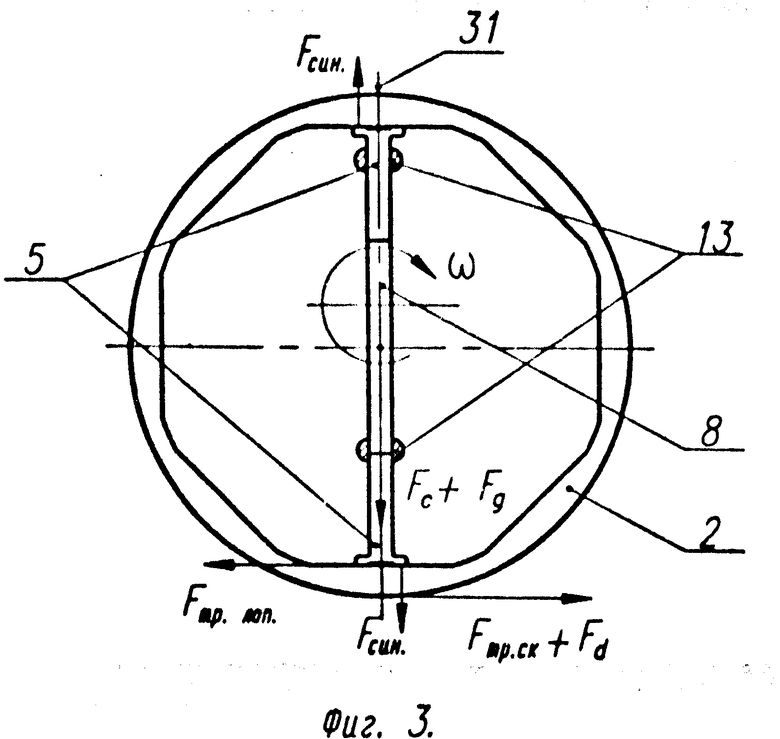

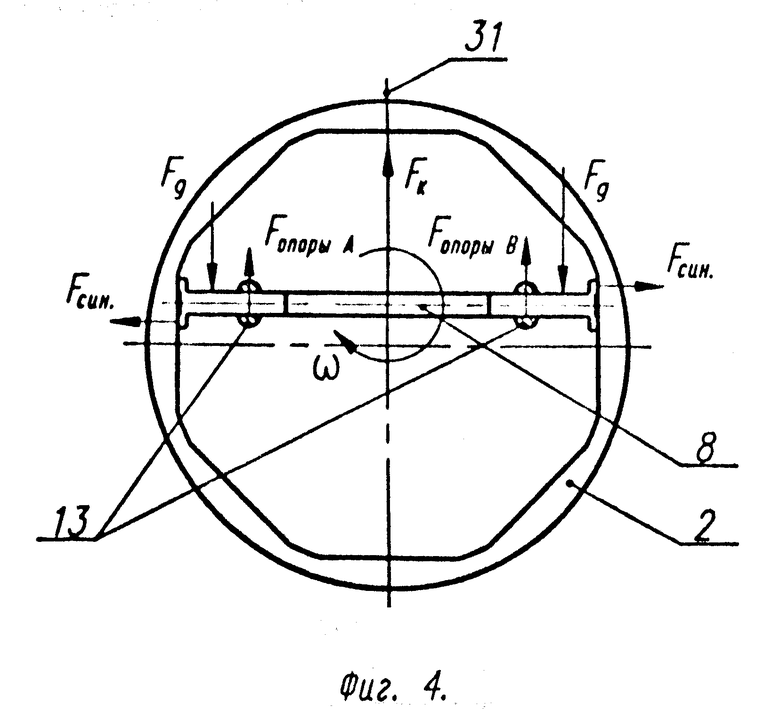

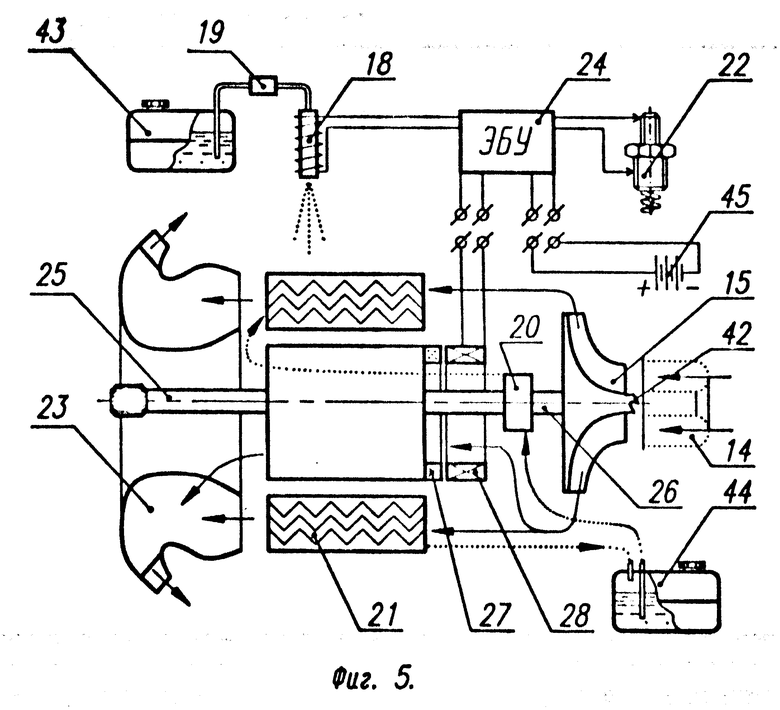

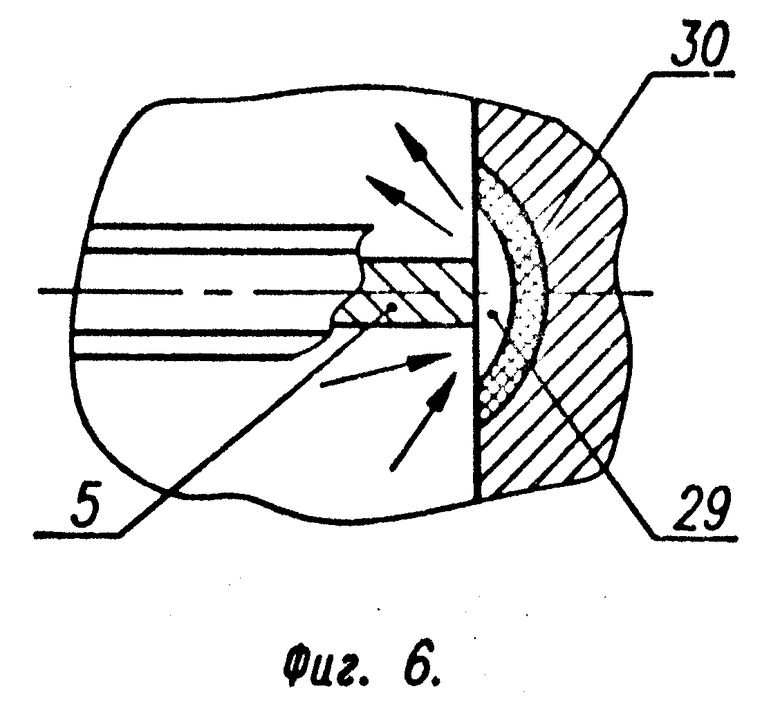

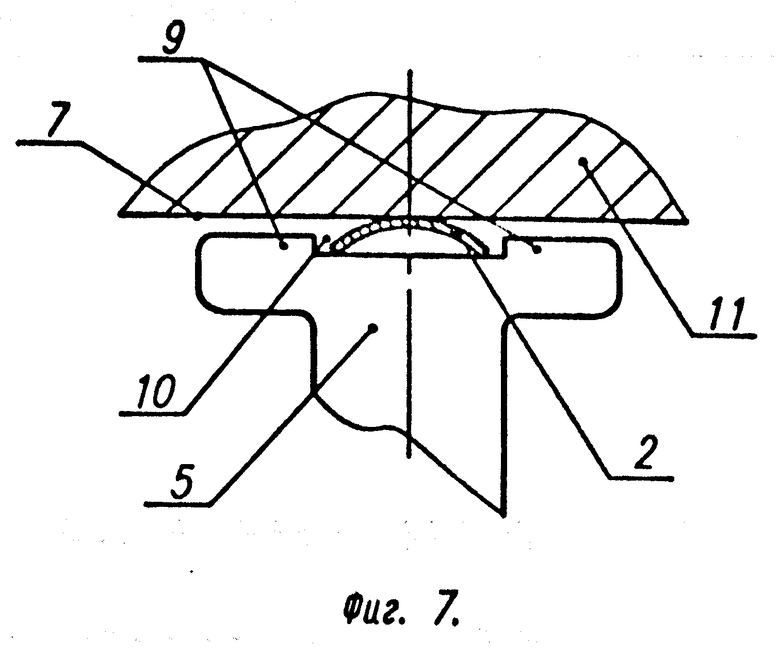

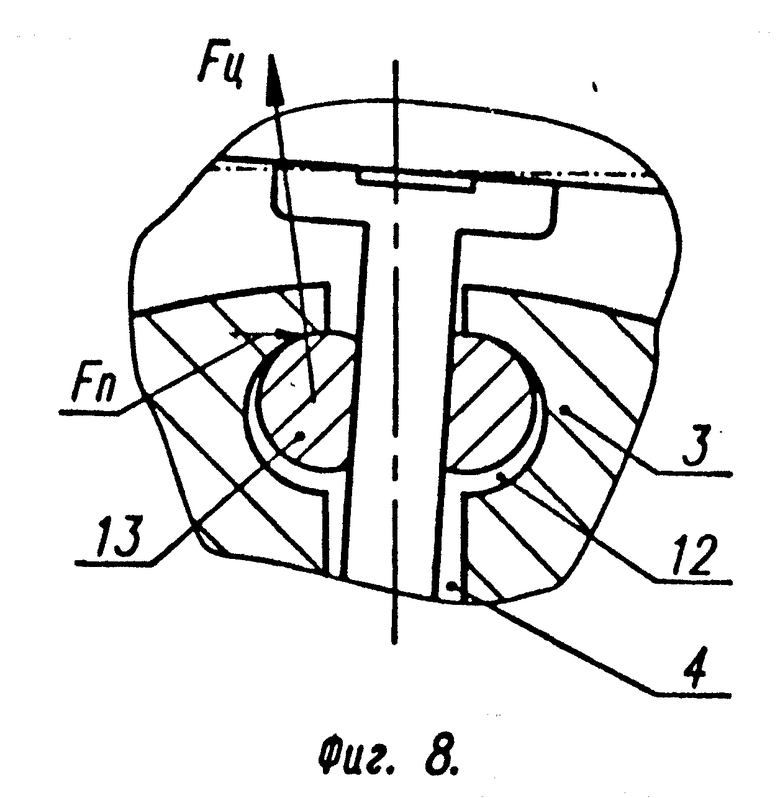

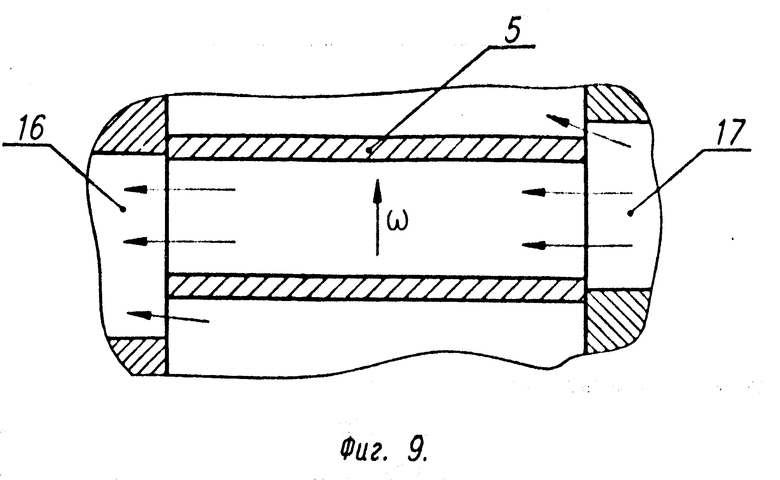

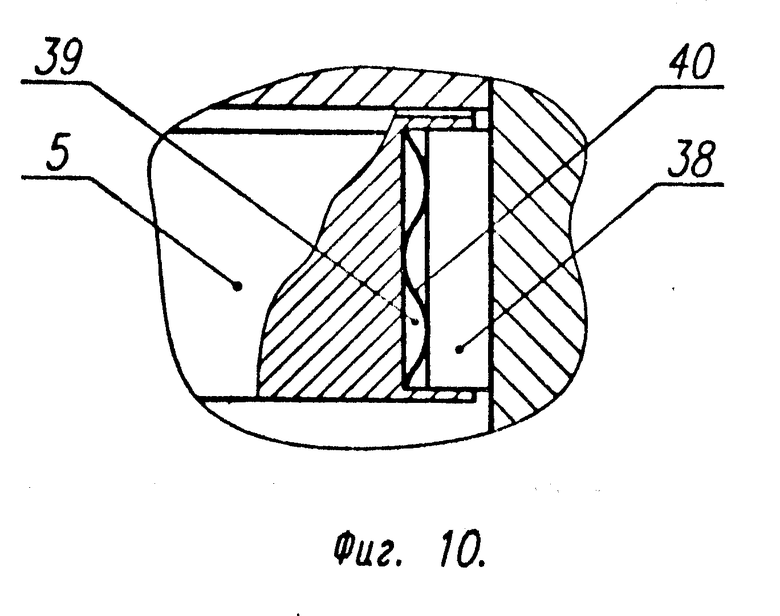

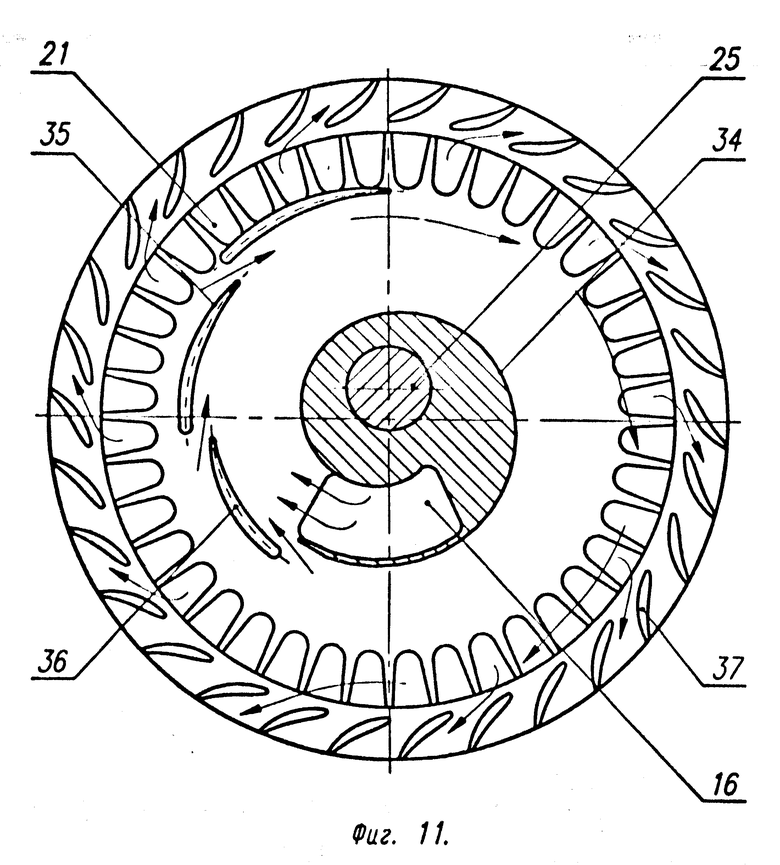

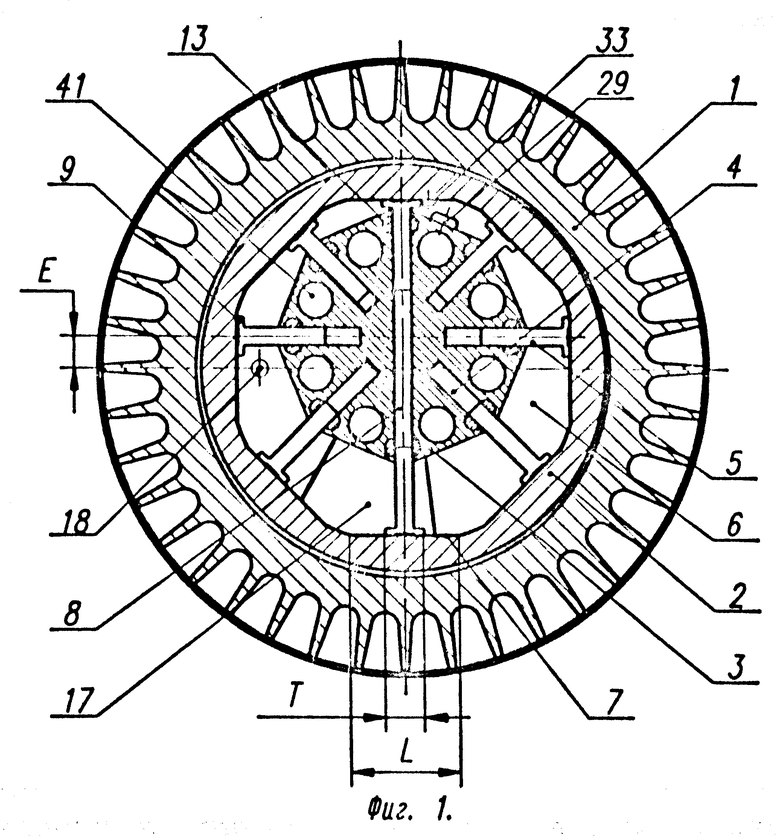

На фиг. 1 изображен двигатель Курочкина, поперечный разрез; на фиг. 2 - разрез полости вдоль свечи зажигания; на фиг. 3 схема сил действующих на пластины в положении максимального смещения; на фиг. 4 схема сил, действующих на пластины в положении нулевого смещения; на фиг. 5 схема расположения и взаимодействия систем двигателя; на фиг. 6 схема механизма воспламенения; на фиг. 7 увеличенный вид уплотнения контакта пластина-статорное кольцо; на фиг. 8 увеличенный вид уплотнения контакта пластина-ротор с преувеличенным отклонением пластины от номинального положения; на фиг. 9 схематичный разрез по продувочным окнам; на фиг. 10 - увеличенный вид уплотнения контакта пластина-боковая крышка корпуса; на фиг. 11 поперечный разрез глушителя.

Заявляемый роторный двигатель Курочкина содержит корпус 1 с цилиндрической расточкой, соосно установленное в нем в опорах вращения цилиндрическое статорное кольцо 2 и эксцентрично установленный в опорах вращения ротор 3 с диаметральными профилированными пазами 4 и размещенными в них разделительными пластинами 5, имеющими возможность радиального перемещения в пазах 4 ротора 3 и образования в статорном кольце 2 рабочих камер 6. Количество пластин выполнено четным. Внутренняя поверхность статорного кольца 2 выполнена в виде соосного с его внешней поверхностью многогранника с числом рабочих граней 7, равным количеству разделительных пластин 5 и их длиной, выполненной с условием:

L>2•E + T,

где E эксцентриситет установки ротора 3 относительно статорного кольца 2;

T ширина контактной поверхности радиального конца пластины.

Противолежащие пластины 5 жестко соединены друг с другом стержнями 8, проходящими сквозь ротор 3, и касаются рабочих граней 7 статорного кольца контактными поверхностями 9, выполненными под прямым углом к поверхности пластины 5 и имеющими ширину больше ее толщины. В центральной части у них выполнен продольный паз 10, в который установлен упругий уплотнительный элемент 11 имеющий форму пластины, изогнутой в поперечном сечении, например по дуге окружности. Каждый диаметральный паз 4 в роторе 3 выполнен с шириной превышающей толщину разделительной пластины 5 и в обеих стенках, с периферийной стороны, вдоль паза выполнены канавки 12, в поперечном сечении имеющие форму полукруга, в которые установлены уплотнительные стержни 13, имеющие ту же форму и изготовленные из антифрикционного материала. Двигатель дополнительно содержит систему воздухоснабжения, включающую воздушный фильтр 14, продувочный насос 15 и газообменные окна, выполненные на противоположных торцевых крышках корпуса 1 в хоне наибольшего объема рабочих камер 6 так, что по ходу вращения ротора 3 обе кромки выпускного окна 16 опережают соответствующие кромки впускного 17, систему топливоснабжения, включающую топливный насос и форсунку выполненные, например, в виде электрический насос-форсунки 18, и топливный фильтр 19, систему жидкостного охлаждения, включающую жидкостной насос 20, каналы для протекания охлаждающей жидкости, радиатор 21 и воздушный вентилятор, систему смазки конструктивно совмещенную с системой охлаждения, систему пуска, включающую электростартер, систему электроснабжения, включающую электрогенератор, систему зажигания, включающую свечу зажигания, выполненную в виде свечи накаливания 22, систему шумоглушения, включающую глушитель выхлопных газов 23, а также включающий электронный блок управления 24 и вал отбора мощности 25. Радиатор 21 системы охлаждения выполнен кольцевым и равномерно размещен вокруг статорного кольца 2, его вход с воздушной стороны соединен каналом с продувочным насосом 15 системы воздухоснабжения, а выход соединен с глушителем выхлопных газов 23, который выполнен кольцевым и установлен соосно статорному кольцу 2. В качестве продувочного насоса 15 системы воздухоснабжения применен центробежный вентилятор, закрепленный на вылете вала 26 ротора 3 со стороны противоположной валу отбора мощности 25, а глушитель выхлопных газов 23 установлен со стороны вала отбора мощности 25. Электростартер и электрогенератор выполнены в виде единой обратимой электрической машины, состоящей из ротора 27, выполненного из магнитотвердого материала и закрепленного на статорном кольце 2, и из многополюсного статора 28 с обмотками, имеющими не менее трех фаз. Ротор 27 и статор 28 стартер-генератора выполнены с торца статорного кольца 2, противоположного валу отбора мощности 25. Выход топливной форсунки 18 расположен на угле отстоящем от задней кромки впускного окна по ходу вращения на величину не менее угла между пластинами 5, а система зажигания снабжена выемкой 29, окаймленной теплоизолирующим материалом 30, с окружным размером большим толщины пластины 5 и выполненной на торцевой стенке корпуса 1 в зазоре между ротором 3 и статорным кольцом 2 на угле не превышающем угла между пластиной 5 после линии центров 31 ротора 3 и статорного кольца 2 по ходу вращения ротора. Свеча зажигания 22 установлена в полость 32, выполненную на торцевой поверхности корпуса 1 и соединенную с рабочими камерами 6 каналом 33 с окружным размером меньшим толщины пластины 5 и размещенным между выемкой 29 и углом наименьшего вылета пластин на радиусе между наибольшим и наименьшим радиусом внутренней поверхности статорного кольца 2. Воздушные каналы в радиаторе 21 системы охлаждения выполнены по винтовой линии с направлением по вращению ротора 3, а внутренняя стенка глушителя 23 выполнена в виде одного витка спирали 34 и установлена так, что ступенька находится напротив выпускного окна 16, и в продолжение спирали 34 на ступенчато увеличивающихся радиусах с центром в оси статорного кольца 2, занимая не менее полуокружности, установлены аэродинамически профилированные лопатки 35 со средней линией 36 очерченной по дуге соответствующей окружности, а на выходе из глушителя 23 установлен кольцевой диффузорный спрямляющий аппарат 37. Контакт пластина - боковая крышка корпуса 1 уплотнен, например, контактным уплотнением, состоящим из уплотняющего элемента 38, имеющего форму паралепипеда, установленного в углубление 39 прямоугольного сечения, выполненное на торцевых поверхностях пластин 5. А также из пружины 40, установленной в углублении 39 и воздействующей на уплотняющий элемент 38, который выполнен, например, из стали или чугуна и его активная поверхность хромирована. В роторе в области канавок 12 под уплотнительные стержни 13 выполнены охлаждающие каналы 41. На конце вала 26 выполнен храповик 42. Для работы дополнительно необходимы узлы, не входящие в состав двигателя: топливный бак 43, бак 44 со смазочноохлаждающей жидкостью и электроаккумулятор 45.

Запуск роторного двигателя может осуществляться двумя способами: вручную или стартер-генератора. Ручной пуск осуществляется путем механического прокручивания ротора 3 двигателя через храповик 42. При этом боковые поверхности пазов 4 передают крутящий момент через уплотнительные стержни 13 на пластины 5, попарно соединенные в одно целое стержнями 8. Пластины приходят во вращение и контактными поверхностями 9 давят на рабочие грани 7 статорного кольца 2, препятствующего вращению пластин (фиг. 1). На контактных поверхностях 9 противолежащих пластин 5 реализуется пара сил Fсин, оси действия которых разнесены на величину равную ширине контактной поверхности 9 (фиг. 3, 4). Эта пара сил передает крутящий момент на статорное кольцо 2, которое начинает вращаться с угловой скоростью равной угловой скорости ротора 3. При вращении пластины 5 начинают перемещаться вдоль рабочих граней 7; при большом вылете из пазов 4 опережая статорное кольцо 2, при малом вылете отставая от него. Таким образом, реализуется относительное возвратно-поступательное движение каждой пластины 5 в пределах своей рабочей грани 7 и изменение объема рабочих камер 6.

Вращающееся статорное кольцо 2 приводит во вращение ротор 27 стартер-генератора. Вращающееся магнитное поле от остаточной намагниченности материала ротора 27 наводит в обмотках статора 28 ЭДС. Генерируемый электрический ток начинает питать электронный блок управления 24, который выдает напряжение на свечу зажигания 22 и электроуправляемую насос-форсунку 18. Спираль свечи разогревается, а топливная форсунка начинает впрыскивать топливо в рабочие полости 6, которые миновали заднюю кромку впускного окна 17. После того как рабочая полость минует зону расположения форсунки 18 (фиг. 1), впрыск топлива прекращается. Далее происходит сжатие рабочей смеси и перемешивание с воздухом и частичное испарение впрыснутого топлива. После того как открывается в рабочую полость 6 канал 33, топливно-воздушная смесь, продолжая сжиматься, затекает в полость 32, в которую установлена свеча накаливания 22. Соприкасаясь с раскаленной спиралью, топливно-воздушная смесь вспыхивает и под действием резко возросшего давления выбрасывается в рабочую полость, воспламеняя ее содержимое. После воспламенения уменьшение объема рассматриваемой рабочей камеры сменяется на его увеличение. Продукты сгорания начинают расширяться, совершая полезную работу. После того как задняя по направлению вращения пластина 5 располагается напротив выемки 29 происходит перетекание раскаленных продуктов сгорания в последующую рабочую полость 6, воспламеняя ее содержимое. Она в свою очередь при достижении выемки 29 воспламеняет следующую и т.д. Это основной механизм зажигания. Крутящий момент двигателя становится положительным, ротор 3 разгоняется. Храповик 42 отключает от вала 26 механический привод. При достижении некоторой частоты вращения, о чем блок управления 24 узнает по частоте тока, генерируемого стартер-генератором, он отключает напряжение со свечи зажигания 22, и ее спираль охлаждается. Двигатель запущен. Аналогично происходит запуск и от аккумулятора 45. С той лишь разницей, что первоначальное питание блока управления 24, свечи накаливания 22 и топливной насос-форсунки 18 происходит от аккумулятора 45. Блок управления 24 генерирует трехфазный переменный ток, который подается на обмотки статора 28. В них возникает вращающееся магнитное поле и стартер-генератор начинает работать как гистерезисный двигатель [5] Под действием магнитного статора 28 ротор 27 намагничивается. На стороне, обращенной к северному полюсу, возбуждается южный полюс и наоборот. Между полюсами возникает сила взаимного притягивания, направленная в компоновке, изображенной на фиг. 5 по оси. Поскольку магнитное поле статора 28 вращается, а магнито-твердый материал ротора 27 из-за явления магнитного запаздывания не успевает мгновенно перемагнититься, то у силы взаимного притягивания возникает тангенциальная составляющая, которая приводит во вращение ротор 27 и через него статорное кольцо 2. Оно своими рабочими гранями 7 воздействует на контактные поверхности 9 и передает через них крутящий момент на пластины 5, а от них через уплотнительные стержни 13 ротору 3. После запуска двигателя ротор 27 разгоняется и с какого-то момента обгоняет вращающееся поле статора 28 и за счет остаточной намагниченности начинает индуцировать в обмотках противо ЭДС. Блок управления 24 по резкому снижению тока регистрирует запуск двигателя и отключает свечу накаливания 22 и свое питание от аккумулятора 45. Стартер-генератор начинает работу в качестве генератора.

При работе двигателя центробежный вентилятор 15 через воздушный фильтр 14 всасывает воздух из атмосферы и подает его под небольшим давлением в радиатор 21 и во впускное окно 17. Пройдя впускное окно 17, воздух захватывается рабочими камерами 6, перемещает его и сжимает. После закрытия впускного окна 17 рабочая полость попадает в зону расположения форсунки 18 (фиг. 1), где происходит впрыск топлива. Далее происходит сжатие и образование рабочей смеси за счет турбулентного перемешивания и испарения впрыснутого топлива.

После того, как передняя по направлению вращения пластина 5 располагается напротив выемки 29 происходит перетекание раскаленных продуктов сгорания из предыдущей рабочей полости. Топливно-воздушная смесь воспламеняется и сгорает. Далее по вращению объем рабочей камеры увеличивается, происходит расширение продуктов сгорания и совершение полезной работы. После того как задняя по направлению вращения пластина 5 располагается напротив выемки 29 происходит перетекание раскаленных продуктов сгорания в последующую рабочую полость 6, воспламеняя ее содержимое. При этом из-за частичной потери массы давление снижается. При дальнейшем вращении продукты сгорания расширяются и совершают полезную работу. После открытия передней кромки выпускного окна 16 продукты сгорания под остаточным давлением начинают истекать в выпускное окно 16, эжектируя продукты сгорания и продувочный воздух из впереди идущей рабочей полости (фиг. 9). Далее открывается передняя кромка впускного окна и начинается продувка рабочей полости воздухом. После закрытия задней кромки впускного окна 17 воздух под действием инерционных сил продолжает наполнять рабочую полость. На этом цикл завершается. Далее рабочая полость попадает в зону расположения форсунки 18, где происходит впрыск топлива и т.д.

Благодаря мощному механизму воспламенения вид топлива и состав топливной смеси практически не влияет на процессы воспламенения. Поэтому в качестве топлива может применяться спирт, бензин, керосин, дизельное топливо и их смеси. При этом работа на обедненных смесях с коэффициентом избытка воздуха 1,5 и выше полностью исключает детонацию при степенях сжатия 11. Это подтверждается результатами экспериментов приведенными в работе [6] Топливо храниться в баке 43. Из него оно через топливный фильтр 19 засасывается насос-форсункой 18 и под невысоким давлением впрыскивается в рабочие полости 6. Поскольку топливо впрыскивается непосредственно после закрытия впускного окна 17, то противодавление воздуха почти равно атмосферному и поэтому не требуется высокого давления впрыска. Это снижает требования к топливному насосу и дает возможность применять насос-форсунки с электроприводом.

Охлаждение двигателя осуществляется смазочно-охлаждающей жидкостью, например маслом, которая хранится в баке 44. Из него она засасывается насосом 20, который под давлением подает ее в охлаждающие каналы 41 ротора 3 и омывает наружную поверхность статорного кольца 2. Далее смазочно-охлаждающая жидкость попадает в радиатор 21, охлаждается там воздухом, нагнетаемым вентилятором 15, и снова сбрасывается в бак 44.

Та часть воздуха, которая попадает в радиатор 21, нагревается там от смазочно-охлаждающей жидкости и сбрасывается в глушитель выхлопных газов 23. Туда же через выхлопное окно 16 с высокой пульсирующей скоростью и тангенциальным направлением втекают продукты сгорания в смеси с продувочным воздухом (фиг. 11). Непосредственно попасть в диффузорный спрямляющий аппарат 37 выхлопным газам мешают лопатки 36, и поэтому они вынуждены двигаться вдоль этих лопаток по спирали. При этом через зазоры между лопатками 36 выхлопные газы эжектируют воздух, поступающий из радиатора 21. Происходит постепенное смешение газов и торможение пульсирующей составляющей их скорости. Миновав лопатки 36, газы, двигаясь тангенциально, натыкаются на кольцевой спутный поток воздуха из радиатора 21. Здесь начинается вторичная зона смешения. Меньшая часть газов вместе с воздухом через диффузорный спрямляющий аппарат 37 истекает в атмосферу, а большая часть, из-за малой пропускной способности локального участка спрямляющего аппарата 37, продолжает свое движение по окружности, постепенно истекая в атмосферу. В диффузорном спрямляющем аппарате 37 газы дополнительно тормозятся, и их статическое давление повышается до атмосферного. Таким образом, на выходе из глушителя получается низкоскоростной поток относительно холодного газа, который уже не способен генерировать значительные звуковые колебания. Звуковые волны первичной, высокоскоростной струи экранируются лопатками 36. А ослабленные вторичные звуковые волны экранируются спрямляющим аппаратом 37. Дополнительный эффект шумоглушения реализуется за счет того, что выхлоп в атмосферу происходит по кольцу и 50% оставшегося шумового давления экранируется самим двигателем.

Одна из наиболее важных проблем в роторном двигателе это утечки рабочей среды. В аналогах [1] [2] и прототипе [3] контакт пластин с корпусом или со статорным кольцом линейный, типа радиус-радиус, и с переменной линией контакта, а в заявляемой конструкции плоскостной, типа плоскость-плоскость. Этот вид контакта имеет преимущества и по уровню контактных напряжений, а значит и износов, из-за большей площади контакта, и по количеству утечек рабочей среды, т. к. нивелирует влияние просветов, вызванных неточностью изготовления, и создает дополнительное сопротивление перетеканию рабочей среды, как длинный канал, за счет превращения ядра потока в сомкнувшийся пограничный слой. При выполнении в центральной части контактной поверхности 9 пластины 5 продольного паза 10 и установке в него упругого уплотнительного элемента 11, имеющего форму пластины, изогнутой в поперечном сечении, например, по дуге окружности, реализуется уплотнительное устройство, которое при минимальном усложнении конструкции (фиг. 7), не занимая дополнительного объема, практически полностью исключает утечки рабочей среды по гребням пластин 5, являясь при этом практически без износным уплотнением. Уплотнение происходит масляным клином, реализуемом на переднем фронте упругого элемента при любом направлении движения пластины. При этом масляный клин предохраняет элемент 11 от непосредственного контакта с рабочей гранью 7 и устраняет все просветы, вызванные неточностью изготовления. Уплотнение контакта пластина - ротор происходит следующим образом. При вращении ротора 3 на уплотнительные стержни 13 действует центробежная сила Fц, прижимающая их к периферийной стенке паза 12. Сила реакции его стенки из-за формы, имеющей в сечении полукруг, имеет составляющую Fп, которая направлена перпендикулярно оси паза 4 и прижимает уплотнительный стержень 13 к разделительной пластине 5. Таким образом, уплотняется зазор между стенкой паза 4 и пластиной 5. При расположении пластины 5 в пазу 4 с перекосом (фиг. 8) уплотнительные стержни 13 поворачиваются относительно своей оси в полукруглой канавке 12 так, что всегда касаются пластины 5 плоской стороной. Благодаря этому, уплотнительные стержни 13 в работе адаптируются к положению пластин 5, отслеживая их положение относительно паза 4. Усилия, необходимые для доворота уплотнительных стержней 13, создаются пластинами 5 при изменении их положения относительно паза 4. Уплотнительные стержни 13 выполнены из антифрикционного материала, например бронзы, для снижения потерь на трение. Это позволяет сам ротор изготовлять из другого, более дешевого материала, что снижает стоимость его изготовления. Уплотнение контакта пластина боковая крышка корпуса 1 может быть выполнено бесконтактным в виде лабиринтного уплотнения, либо в виде контактного уплотнения (фиг. 10), состоящего из уплотняющего элемента 38, имеющего форму параллелепипеда, установленного в углубление 39 прямоугольного сечения, выполненное на торцевых поверхностях пластин 5. А также из пружины 40, установленной в углублении 39 и воздействующей на уплотняющий элемент 38, который выполнен, например, из стали или чугуна и его активная поверхность хромирована для повышения износостойкости. За счет пружины 40 уплотняющий элемент 38 всегда находится в контакте с боковой крышкой корпуса 1, отслеживая изменение зазора при термическом изменении размеров деталей.

При запуске роторного двигателя на контактных поверхностях 9 возникают синхронизирующие вращение силы Fсин (фиг. 3), величина которых равна:

Fсин 2•Fтр.ск•R/T/Z,

где Fтр.ск сила трения в подшипнике статорного кольца;

R радиус приложения силы трения в подшипнике статорного кольца 2;

T ширина контактной поверхности радиального конца пластины 9;

Z количество пластин 5.

На практике момент, передаваемый на статорное кольцо 2, определяется шириной контактной поверхности, поэтому требуется ее увеличивать как только возможно по конструктивным соображениям.

Однако, в работе на пластину в радиальном направлении действуют центробежные Fс и газостатические силы Fg, равнодействующая которых направлена в сторону наибольшего вылета пластины, где контактная поверхность 9 обгоняет статорное кольцо 2. Сила трения Fтр.лоп. пластины 5 о рабочую грань 7 всегда направлена по вращению статорного кольца 2. Эта сила по величине примерно равна равнодействующей силе торможения статорного кольца 2, складывающейся из двух составляющих: силы трения подшипника статорного кольца Fтр.ск. и газостатической силы Fd, действующей непосредственно на статорное кольцо и препятствующей вращению. Таким образом, в работе статорное кольцо 2 приводится во вращение силой трения пластин 5 о его рабочие грани 7, а силы, дополнительно возникающие на контактных поверхностях 9, лишь синхронизируют вращение статорного кольца 2 относительно ротора 3. На оптимальных режимах работы, синхронизация осуществляется смещением оси приложения суммы сил Fc и Fg относительно оси пластины 5, а дополнительных синхронизирующих сил Fсин не возникает.

На фиг. 4 показана схема взаимной компенсации действующих сил. Центробежные силы от пластин 5 взаимно уравновешиваются через стержень 8. Кориолисова сила Fк, действующая на пластины и приложенная к их центру масс, направлена перпендикулярно плоскости пластин всегда в сторону наименьшего расстояния между ротором 3 и статорным кольцом 2. Прямо противоположно ей действуют силы давления газов Fg. Таким образом, эти силы взаимно компенсируются и величина сил, действующих на опорах 13, уменьшается. Взаимная компенсация сил, действующих в кинематическом механизме, приводит к снижению потерь на трение, а значит, к уменьшению удельного расхода топлива и количества тепла, необходимого для утилизации в системе охлаждения. За счет этого снижаются габариты и масса системы охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МАШИНА КУРОЧКИНА | 1994 |

|

RU2082903C1 |

| РОТОРНАЯ МАШИНА | 1994 |

|

RU2097602C1 |

| РОТОРНАЯ МАШИНА | 1994 |

|

RU2098666C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ), СПОСОБ РАБОТЫ РОТОРНОГО ДВИГАТЕЛЯ, СПОСОБ СМАЗКИ РОТОРНОГО ДВИГАТЕЛЯ, СПОСОБ ОХЛАЖДЕНИЯ СМАЗОЧНОЙ ЖИДКОСТИ РОТОРНОГО ДВИГАТЕЛЯ, УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СМАЗОЧНОЙ ЖИДКОСТИ | 2004 |

|

RU2268377C2 |

| РОТОРНО-МАХОВИЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2720574C1 |

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2170835C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ | 2001 |

|

RU2200854C2 |

| РОТОРНАЯ МАШИНА | 2007 |

|

RU2371586C2 |

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2095589C1 |

Использование: транспортное двигателестроение. Сущность изобретения: двигатель содержит корпус с цилиндрической расточкой, соосно установленное в нем в опорах вращения цилиндрическое статорное кольцо и эксцентрично установленный ротор с диаметральными пазами и размещенными в них разделительными пластинами, имеющими возможность радиального перемещения в пазах ротора и образования в статорном кольце рабочих камер. Количество пластин выполнено четным. Внутренняя поверхность статорного кольца выполнена в виде соосного с его внешней поверхностью многогранника с числом рабочих граней, равным количеству разделительных пластин. Противолежащие пластины жестко соединены друг с другом стержнями, проходящими сквозь ротор, и касаются рабочих граней статорного кольца контактными поверхностями, выполненными под прямым углом к поверхности пластины и имеющими ширину больше ее толщины. 6 з.п. ф-лы, 11 ил.

L > 2 • E + T,

где L длина рабочей грани многогранника;

E эксцентриситет установки ротора относительно статорного кольца;

T ширина контактной поверхности радиального конца пластины,

количество пластин выполнено четным и противолежащие пластины жестко соединены одна с другой стержнями, проходящими сквозь ротор, и касаются рабочих граней статорного кольца контактными поверхностями, выполненными под прямым углом к оси стержня и имеющими ширину больше толщины пластины.

| DE, заявка, 4117936, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-20—Публикация

1994-11-01—Подача